工艺技术演变过程看中氮肥行业的发展趋势

——以湖南省湘江氮肥厂为例

2016-05-17颜鑫,邹剑

颜 鑫,邹 剑

(1.湖南化工职业技术学院化工系,湖南 株洲 412000;

2.柳化集团湖南智成化工有限公司,湖南 株洲 412004)

工艺技术演变过程看中氮肥行业的发展趋势

——以湖南省湘江氮肥厂为例

颜鑫1,邹剑2

(1.湖南化工职业技术学院化工系,湖南 株洲412000;

2.柳化集团湖南智成化工有限公司,湖南 株洲412004)

摘要:以湖南省湘江氮肥厂为例,介绍了四十多年来,“湘氮”花费大量资金进行技术改造的历程,从造气、脱硫、变换、脱碳到原料气精制等工序,几乎采用了我国中小型氮肥厂目前可能采用的先进技术。分析了“湘氮”存在的主要问题,展望了中型煤头氮肥厂的发展趋势。“湘氮”工艺技术的演变过程就是一部我国中氮肥行业的发展史。

关键词:中氮肥;工艺技术;演变过程;发展趋势

上世纪60年代中期,湖南省湘江氮肥厂(以下简称“湘氮”)开始兴建,年产9万t合成氨装置和11万t的尿素装置分别于1970年、1976年建成投产。“八五”期间,“湘氮”进行扩建,1994年12月建成投产,达到了年产合成氨20万t、尿素21万t、纯碱4万t、复混肥5万t、甲醇5万t的生产能力。“湘氮”是全国55家中氮肥企业之一,是湖南省三大氮肥基地之一,年产值超过十亿元,全厂职工达5 000多人。

目前在职在岗的员工仅有500多人。曾盛极一时的“湘氮”,历经多次改制、数易其名,将由城市下放农村。40多年来,“湘氮”的工艺技术发生了哪些演变,厘清其中脉络,或许可以从中窥见我国中氮肥行业的未来发展趋势。

1“湘氮”工艺技术的演变过程

1.1“湘氮”最初工艺路线

今天看来,块煤间歇法固定床制气→常压ADA脱硫→高温CO变换→水洗脱除CO2→铜洗精制→氨合成,湘氮最初的工艺路线是相当落后的,由于没有精脱硫装置,气体净化度不高,其甲醇催化剂使用寿命仅有2~4个月,氨合成催化剂使用寿命只有2年左右,能耗高,产量还低,但在上世纪七十年代、计划经济年代,该工艺仍然为“湘氮”人带来了不少的实惠与虚假的繁荣。

1.2“湘氮”工艺技术的演变

建成投产后的30多年时间里,“湘氮”人并没有墨守成规,而是花巨资对工艺技术进行了大量的升级改造,应该说也是卓有成效的。

1.2.1造气工艺方面

最初的块煤间歇法固定床制气,在上世纪90年代改为了型煤间歇法固定床制气,造气原料成本降低了约20%;进入21世纪后,新增了空分装置,造气炉改为了富氧常压型煤连续固定床气化炉,大大提高了造气阶段的工艺连续性,显著提高了造气炉的生产能力,并解决了吹风气的排放问题,同时吨氨煤耗明显降低,但吨氨的电耗明显上升。

1.2.2脱硫工艺方面

上世纪80年代主要由ADA湿法脱硫改为成本更低的栲胶湿法脱硫,90年代又增加了氧化铁干法精脱硫装置,使原料气脱硫成本降低,脱硫精度达到<0.1 mg/m3的高标准,甲醇催化剂使用寿命达到1年以上,氨合成催化剂使用寿命达到6年,催化剂使用寿命一举达到了大型氮肥厂的标准。

1.2.3CO变换工艺方面

从采用铁-铬系催化剂的高温变换工艺改成了中温变换工艺,后又改为了采用钴-钼系耐硫变换催化剂的全低温变换工艺。变换催化剂类型的改变、变换温度的降低,也降低了变换过程的汽气比和能耗,达到了目前我国变换工艺的最高水平。

1.2.4脱碳工艺方面

从最原始、最低效的高压水洗物理脱碳法改为了热钾碱法化学脱碳法(即苯菲尔脱碳法),使脱碳效率显著提高;后来又改成了变压吸附(PSA)物理脱碳,使脱碳成本再次明显降低。

1.2.5精制工艺方面

从最初操作复杂、物耗高、能耗大的铜洗精制工艺,上世纪80年代改成了中压联醇结合铜洗工艺,不仅使精制过程的物耗和能耗有所降低,也使“湘氮”净化工艺发生了革命性变化,即由原来的单氨工艺变成了联醇工艺;90年代又改成了中压联醇+高压联醇+高压甲烷化的新型双甲工艺,使工艺简化,能耗和物耗明显降低;2012年发生了一场生产事故,被迫将高压甲烷化催化剂换成了高压烃化催化剂,使精制工艺变成了中压联醇+高压联醇+高压烃化新工艺,使精炼气中惰性气体含量显著降低,大大减少了氨合成过程吹除气数量,降低了吨氨原料气消耗,达到了我国目前热法精制工艺的最高水平,也是甲醇催化剂和氨合成催化剂使用寿命显著延长的重要原因。

1.2.6氨合成工艺方面

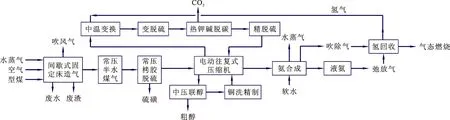

图1 20世纪90年代中期“湘氮”氨合成工艺路线

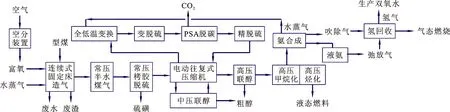

图2 21世纪初期“湘氮”工艺路线

除了合成气循环工艺稍作改变之外,氨合成工艺没有本质变化,只是合成塔从φ1 000塔改为了φ1 600塔,使氨合成催化剂的装填量提高了一倍多,这也是氨合成产量实现翻番的关键所在。20世纪90年代中期“湘氮”氨合成工艺技术路线见图1。可见,上世纪90年代中期“湘氮”工艺技术路线比70年代的要相对完善、先进,代表了我国中氮肥行业技术的不断进步。21世纪初期“湘氮”工艺路线见图2。21世纪初期“湘氮”的工艺路线从造气、脱硫、变换、脱碳、精脱硫到原料气精制等工序,几乎采用了我国中小型氮肥厂目前可能采用的大部分先进技术,总氨产量达到25万t/a,吨氨的物耗和能耗也明显降低,除了联产甲醇之外,还联产双氧水,初步实现了产品多样化。

1.3目前“湘氮”的工艺路线

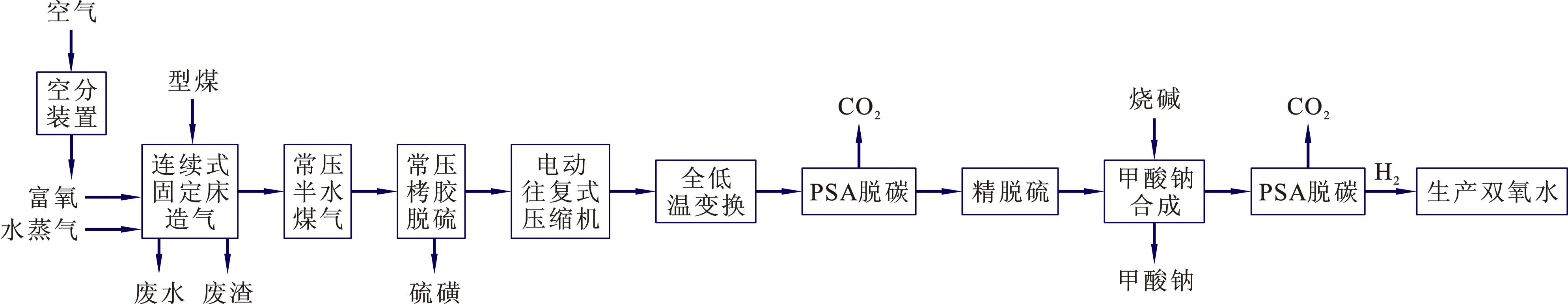

图3 2015年“湘氮”的工艺路线

“湘氮”历经多次改制,其产品结构发生了脱胎换骨的改变:先停尿素,后停甲醇,再停合成氨。但造气、湿法脱硫、CO变换、脱碳、精脱硫依然在为双氧水、甲酸钠等精细化工产品提供合成气和氢气。2015年“湘氮”的工艺路线见图3。可见,新工艺的前半部分是完全相同的,整个工艺发生了脱胎换骨的变化。

净化阶段的主要差别在于经过常压湿法脱硫之后,先经低温变换调节CO含量,再经PSA脱碳去除CO2,此时所得原料气的主要成分是H2和CO,其中CO与烧碱在高温下合成甲酸钠,甲酸钠合成反应方程式为:

而甲酸钠是制取保险粉的中间产物,甲酸钠制取保险粉的主反应如下:

制取甲酸钠之后的合成气中仍然含有少量未转化的CO,经PSA脱除CO、N2、CH4等杂质,所得原料气主要为H2,其体积分数可达99%以上;此时H2就是双氧水的合成原料气。工业制取双氧水一般采用乙基蒽醌法,其总的化学反应方程式如下:

停产尿素、合成氨、甲醇等低附加值产品是无奈的选择,在市场经济时代,这些供过于求的产品是无法与大型氮肥企业和大型甲醇企业相竞争的。充分利用现有的合成氨工艺设备与技术力量,以较小的投资代价,转而生产双氧水、甲酸钠等附加值较高的精细化工产品,无疑是中小型煤头合成氨企业降低成本的重生之路。

然而,造气工序仍然需要排放大量废水、废渣,脱碳工序产生的大量高浓度CO2没有得到合理利用。在低碳经济时代和“两型”社会建设的重点城市,排放大量废水、废渣、废气的企业显然是无法生存和立足的。这也提醒“湘氮”人,即使整体搬迁、异地重建,在选择工艺时,“三废”排放仍然是必须郑重考虑并切实加以解决的问题。

2“湘氮”的主要问题

40多年来,“湘氮”人花费了大量资金进行技术改造,然而仍然事与愿违。笔者认为,除了电动往复式压缩机和氨合成工艺少有改进之外,最大的问题还是造气炉,现分析如下。

2.1富氧常压连续固定床气化炉省煤耗电

脱胎于间歇式固定床煤气炉的富氧常压连续固定床气化炉,采用浓度为55%~60%的富氧实现了半水煤气制备的连续化,平均炉温达到1 150 ℃以上,而且比较稳定,大大提高了蒸汽分解率和造气工艺连续性,造气炉的生产能力提高50%以上,且无需排放吹风气,使吨氨煤耗下降约20%(避免吹风过程损失),但同时新增的空分装置造成吨氨的电耗上升20%以上。

近两年来,在煤炭、石油等能源价格一路走低的情况下,电价却一直稳如泰山,但“湘氮”在停产尿素和合成氨之后,电价由0.48元/kW·h上升到0.7元/kW·h。以型煤价格500元/t,吨氨煤耗1.5 t为例,吨氨煤耗下降20%,则吨氨可降低成本150元;而吨氨电耗1 500 kW·h,电价0.7元/kW·h,则吨氨电耗增长20%,造成吨氨生产成本增长210元,盈亏相抵每吨氨净亏60元。可见,在低煤价时代,煤富氧常压连续固定床气化炉这种省煤耗电工艺的综合成本不降反升。因此,出现了2015年“湘氮”暂停使用型煤富氧常压连续固定床气化炉,转而重新启用了型煤常压(空气)间歇式固定床气化炉的反常现象(同一种炉子在两种气化工艺之间进行转换)。

2.2富氧常压固定床气化炉产生大量“三废”

富氧常压连续固定床气化炉虽然较好地解决了间歇式固定床煤气炉的吹风气排放问题,但该炉仍然采用常压固态排渣,废渣中含有10%左右的残炭,水洗后会产生大量有毒有害废水;造气废水中所含主要污染物有煤粒类悬浮物、氰化物、重金属、硫化物、挥发性酚和氨氮等有毒有害成分。以年产10万t合成氨的中型氨厂为例,吨氨需排出造气废水50~80 m3,则每年排放的废水达500万~800万m3;每生产1 t合成氨实际煤耗为1.5 t左右,如果废渣中平均灰分为20%,残炭量平均取10%,则每年将产生4.50万t废渣[1]。“湘氮”位于湖南“两型”社会建设的重要城市——株洲市城区,“三废”排放和环境保护的责任重大。

综上所述,常压富氧连续固定床气化炉与间歇式固定床气化炉相比具有很多优势,但电耗较高,与大型氮肥厂普遍使用的粉煤或水煤浆纯氧加压连续气化工艺相比,具有以下缺点:需要排放大量废水、废渣;炉温较低;吨氨煤耗较高;蒸汽分解率较低;单炉生产能力较小;煤气中焦油、萘、酚、硫化物、甲烷等有害杂质含量较高;余热综合利用率较低等。

2.3氨合成仍然是典型的中小型氨合成技术

尽管进行了大量的技术改造,但“湘氮”的氨合成技术仍然是采用电动往复式压缩机,使用常规熔铁型催化剂,以高压、高温、高空速、轴向合成塔为特征的中小型氨合成技术。这与现代化大型煤头氨合成装置采用汽动离心式压缩机、低温高活性的氨合成催化剂,以低温、低压、低空速、径向合成塔为特征的大型氨合成技术相比,在吨氨能耗大小和生产能力方面仍然相差甚远。

3中型煤头氮肥厂的发展趋势

有专家建议将我国的中、高压合成氨流程全部改为低压流程,笔者认为这是不现实的。因为改为低压流程,不只是简单地将管线增粗、合成塔改大、多装催化剂、电动往复式压缩机改为汽动离心式就行了,还必须新建空分装置、富氧加压粉煤或水煤浆连续气化装置。原有原料气净化工序包括:湿法脱硫、中温变换、变脱、脱碳、有机硫转化、精脱硫、铜洗或双甲工艺等热法净化工序都需要全部推倒,代之以耐硫变换、低温甲醇洗、液氮洗等冷法净化工序。在大型低压氨合成流程中,合成塔大小、内件结构与中压流程完全不同,有效容积和装填的催化剂几乎是中压氨合成塔的3~5倍,氨冷分离需要采用三级氨冷,余热回收方式也不同。总之,中小型合成氨的设备、管线和厂房几乎没有用武之地,“湘氮”的兴衰经历告诉人们,与其伤筋动骨地修修补补、改得面目全非,却不能从根本上解决问题,还不如推倒重来,虽然耗资较大,但现代社会缺乏的恰恰不是资金,而是人才、技术和市场[1]。

在低碳经济、“两型”社会、雾霾治理的国家战略之下,可以预言,5年后(我国承诺2020年单位GDP CO2减排比2005年下降40%~45%)将难觅这些煤头合成氨、最终生产尿素的中型氮肥厂的踪迹。但生产硝铵和三聚氰胺的中型氮肥厂仍将有一席之地[1]。

如果决定继续立足于合成氨、氮肥行业,其根本出路在于:以其拥有的人才资源、市场资源和原料资源为撬杠(股份),以金融资本为纽带,以发展低碳经济、产能置换的国家政策为推力,搭上大型煤头氮肥厂发展的快车,才能浴火重生[1]。

如果立足于转产精细化工产品,其根本出路在于:以造气工序为龙头,大力发展新型煤化工多联产工艺,如联产C1化工产品及其衍生物产品,如双氧水、保险粉、轻质(纳米)碳酸钙[2]等附加值较高的精细无机化工产品,形成以合成氨(或合成气)为主干的产品树或产品链[3]。其前提是造气工序必须采用以粉煤或水煤浆为原料,采用纯氧加压连续制气工艺,并对脱碳过程的CO2进行综合利用,以基本实现整个生产过程“三废”零排放,才能凤凰涅槃。

参考文献:

[1] 颜鑫.中小型合成氨厂与大型煤头合成氨厂的技术差距分析[J].化肥设计,2015,53(3):1-5.

[2] 颜鑫,阳铁建,陈东旭.小型氮肥企业联产轻质碳酸钙新工艺研究[J].化肥设计,2014,52(2):26-28.

[3] 颜鑫.我国合成氨工业的回顾与展望——纪念世界合成氨工业化100周年[J].化肥设计,2013,51(5):1-6.

Development Trend Outlook of Medium Sized Nitrogenous Fertilizer Industry from the Rise and Fall of Xiangdan

YAN Xin1,ZOU Jian2

(1.ChemicalEngineeringDepartmentofHunanChemicalVocationalTechnologyCollege,ZhuzhouHunan412000China;2.HunanZhichengChemicalCo.,Ltd.ofLiuzhouChemicalGroup,ZhuzhouHunan412004China)

Abstract:Taking Hunan Xiangjiang Nitrogenous Fertilizer Complex (Xiangdan for short) for an example, this paper introduces the technical revamping process of Xiangdan spending a great deal of money for almost applying China’s currently available advanced technologies for small and medium-sized nitrogenous fertilizer plants from sections of gasification, desulfurization, CO shift, CO2 removal to feed gas purification for forty years and analyzes the main existing problems of Xiangdan and prospects the development trend of medium-sized coal based nitrogenous fertilizer plant.Xiangdan’s process evolution course is the development history of China’s medium-sized nitrogenous fertilizer industry.

Keywords:medium sized nitrogenous fertilizer industry;process technology; evolution process;development trend

收稿日期:2015-08-05

中图分类号:TQ 441

文献标识码:A

文章编号:1004-8901(2016)02-0005-04

doi:10.3969/j.issn.1004-8901.2016.02.002 10.3969/j.issn.1004-8901.2016.02.002

作者简介:颜鑫(1967年-),湖南冷水江人,2004年毕业于湘潭大学化学工程专业,硕士,3级教授,中国化工学会化肥专业委员会委员,长期从事合成氨、甲醇和纳米碳酸钙生产技术研究工作,已出版专业著作5部,发表论文50余篇。