煤炭分质利用探讨

2016-05-17唐宏青

唐宏青

(北京中科合成油工程有限公司,北京 101407)

煤炭分质利用探讨

唐宏青

(北京中科合成油工程有限公司,北京101407)

摘要:煤炭的分质利用及低品质煤的提质受到高度关注;介绍了煤炭分质利用的定义、工业过程及流程,提出了“半”分质利用没有实际意义,深度分质利用在示范厂建设成功前,不宜大规模推广的观点。

关键词:煤炭;荒煤气;焦油;半焦;分质利用

近期,煤的分质利用及低品质煤的提质受到人们的高度关注。

煤炭是主要能源,其燃烧后碳、氢元素分别转化为CO2和H2O,同时也可以转化成为化学品,但能量利用率并不高。因此,几十年前科学家们提出的“分质”利用,就是要既提高能量转化率,又能利用它生产化学品的方法。

1分质利用的定义

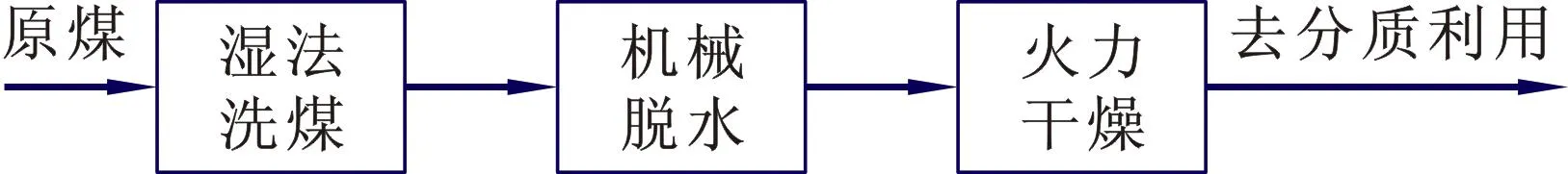

原煤经过湿法选煤,尽管将其大量水分经机械脱水,但水分还是很高,通常在12%~14%之间。为进一步降低精煤水分,往往采用火力干燥的方法进行深度脱水,然后去分质利用(见图1)。

图1原煤的干燥

煤的分质利用应该包括3方面的内容:中低温干馏(也称作热解),在500~650 ℃温度下分解成气体(荒煤气)、液体(焦油)、固体(半焦或称兰炭)3种形态的产品,然后再根据各类热解产物的性质,进行综合利用(见图2)。

图2 煤的热解

根据干馏温度的不同,煤的热解分为低温热解(500~650 ℃)、中温热解(650~800 ℃)和高温热解(900~1 000 ℃)。

与高温热解(即焦化)相比,低温热解的焦油产率较高而荒煤气产率较低。一般半焦为50%~70%,低温焦油18%~25%,荒煤气80~100 m3/t(原料煤)。国内目前采取的低温热解技术路线是:将低变质煤经自然干燥,然后在热解炉内进行炭化处理,在600~800 ℃条件下发生脱水、热解、裂解等一系列反应,最后产生荒煤气、煤焦油和半焦。

对于荒煤气,可按照C1化工中成熟的蒸汽转化法得到CH4、CO和H2。煤低温热解的气态产物含有约55% ~60%的H2,23%~27%的CH4,另外还含有约5%~8%的CO、C2以上不饱和烃2%~4%、1.5%~3%的CO2、0.3%~0.8%的O2、3%~7%的N2。当然,荒煤气是常压的,利用其能耗是很高的。

焦油可先提取酚,然后再加氢制成轻质芳烃、石脑油等油品。酚类是化工中一种价值较高的产品,通常要回收,如果由于回收成本较高或因条件限制导致不能回收,将造成严重的水质污染。

半焦作为清洁能源,可用于高炉喷吹和气化原料。低灰分半焦型焦、活性炭等的原料,也期望可作为制备水煤浆的原料。

综上所述,分质利用基本流程是一个梯级利用过程。

实际上,这个想法在上世纪三四十年代已经有了,只不过整体方案不如现在完善,没有能够实现。但是,分质利用的工艺路线符合能流和物流的合理利用,有利于实现能耗和排放的最小化。因此,国内外理论界均认为是煤炭转化方式中可以使能耗、物耗最低的方法。

但是,这个理论大家都已经懂得,为什么没有实现呢?问题在于整个工艺路线中,还有技术上的难题没有解决,但更主要的原因在于,没有一个完整的示范厂和商业化装置。

2分质利用的工业过程

2.1煤的干馏或热解

在热解过程中,煤炭会经历软化、熔融、流动和膨胀再次固化这一系列特殊的形态转化过程,此时生成物为气、液、固三相共存的状态。

(1)按照加热终温、速度、方式、热载体类型、气氛、压力等工艺条件,煤的干馏或热解分可分为以下几类:①最终温度:低温500~600 ℃,中温700~900 ℃,高温900~1 100 ℃,超高温>1 200 ℃;②加热速度:慢速<5 ℃/min,中速5~100 ℃/min,快速500~1 000 ℃/min,闪裂解>1 000 ℃/min;③加热方式:外热式、内热式、内外并热式;④热载体类型:固体热载体、气体热载体、气-固热载体 ;⑤气氛类型:氢气、惰性气氛(氮气)、水蒸气、催化加氢;⑥压力:常压、加压、高压、隔绝空气。

(3)环境污染问题是煤低温干馏行业面临的突出问题之一。原因有:①焦化行业的排污环节比较多,强度比较高,种类繁杂;②生产过程能耗大,荒煤气是常压的,利用时需要加压,能耗高;③低温干馏生产过程中排放的废水、废气和废渣中,含有大量有害污染物,不符合我国目前执行的环保标准,其后果是严重污染环境,同时还严重威胁生产地区的人群健康;④煤低温热解工艺的经济效益不佳。其产品——焦油的价格比较高,是项目经济效益的主要来源。但目前的问题是:缺少完整的产业链,难以实现产品的综合利用;⑤半焦难以冷却、储存和运输,且含有大量焦渣,利用价值降低;⑥焦油与粉尘难以有效分离,易堵塞管路。

(4)陕煤集团神木天元低阶粉煤回转热解制取无烟煤技术(见图3)是对热解技术的进一步完善,力求克服上述缺点。但其热半焦喷水后变成无烟煤的做法,似乎没有解决半焦的应用问题。

图3 粉煤回转热解制取无烟煤技术

2.2中低温煤焦油轻质化[5]

煤焦油是一种宝贵的资源,其组成复杂,已被鉴定的组分有500种左右。通过加氢将煤焦油中的金属杂质、灰分和S、N、O等杂原子脱除,并将其中的烯烃和芳烃类化合物进行饱和成烷烃,从而得到质量优良的石脑油馏分和柴油馏分。

近20年来,我国中低温煤焦油加氢技术取得了明显的进展,先后开发出了多种加氢技术,根据各种技术的特点,可以归纳为如下4类。

2.2.1煤焦油加氢精制技术

煤焦油加氢精制技术的特点是采用固定床加氢方法。其优点是:工艺流程比较简单,投资和操作成本较低;缺点是:石脑油和柴油的收率较低(取决于原料煤焦油中轻油的含量),导致煤焦油资源的利用率低。

2.2.2煤焦油加氢裂化技术

煤焦油固定床加氢裂化工艺是用固定床加氢裂化方法,把煤焦油中的重质油(>350 ℃)转化成轻质油,从而提高轻油产品收率。

该工艺的优点是:把大部分煤焦油中的重油都转化成了轻油馏分,提高了轻油产品的收率和煤焦油资源的利用率,即提高了柴油产品的十六烷值至40以上;该工艺的缺点是:工艺流程比较复杂,对原料油有一定的限制,要求原料油的干点<600 ℃。

2.2.3煤焦油悬浮床/浆态床加氢裂化技术

煤焦油悬浮床/浆态床加氢裂化技术是采用蒸馏的方法,将煤焦油分离为酚油、 柴油和重油(>370 ℃)3个馏分。酚油馏分采用传统煤焦油脱酚方法进行脱酚,得到脱酚油和粗酚;>370 ℃重油作为悬浮床加氢裂化的原料,反应的产物为轻质油和含催化剂的尾油。

该工艺的优点是:加氢之前先脱除酚类,既能得到一部分酚产品,又能降低后续加氢过程的氢耗;将煤焦油中的重油全部加氢裂化成了轻油产品;所得柴油产品质量好,十六烷指数在40以上。

因此,该技术在资源利用、轻油产品收率和性质方面,都有突出的优势。

2.2.4延迟焦化-加氢裂化联合工艺技术

该技术是将煤焦油的全部馏分进行延迟焦化,生成气体、轻馏分油、重馏分油和焦炭4个部分,然后将轻馏分油进行加氢精制,将重馏分油作为加氢裂化的原料,最后得到石脑油和柴油产品。该工艺投资较大,但液体产率较高。整个延迟焦化装置的油收率约为80%,焦炭产率约为16%。

该工艺的优点是:把一部分重质煤焦油转化成了轻质油产品;该工艺的缺点是:工艺流程比较复杂,将一部分煤焦油转化成了焦炭,焦油资源利用不够充分。

近年来,国内开展了延迟焦化-加氢裂化联合工艺技术的工业化,例如在陕西神木建立了50万t/a煤的焦油轻质化装置。

2.3半焦的利用2.3.1半焦的性质

半焦也称为兰炭,是煤中低温热解得到的固体产品。

在煤的中低温热解过程中,副产品半焦要占到整个反应产物的约60%~90% (质量分数)。如何合理利用半焦将决定整个煤中低温热解过程的经济性和实现工业化的可能性。煤中低温热解所得半焦的性质主要取决于煤种、灰含量和形成半焦的反应条件等。

半焦在气化反应过程中受其活性的影响,其主要的影响因素有:原煤性质、热解温度、热解气体停留时间、热解压力、热解气氛等。

总之,半焦的固定碳含量高,制成含碳量高的水煤浆用于煤气生产,可提高利用率,降低氧耗、煤耗。半焦气化对提高中低温热解工艺竞争力、真正实现煤的清洁、高效、环保利用有着重大的意义。

2.3.2半焦的处理

目前科学家试验的注意力集中在中低温热解上,而半焦处理没有成熟的技术可以应用。

有的主张卖掉半焦。一个处理1 000万t煤的工厂,产出500万t半焦,等半焦从热解处理后冷下来,费时费力、占地排污;如果卖不掉,半焦堆成山,导致资金积压。

有的主张自建电站。用半焦发电,实际上是一个电站搞了一个很大的场地来处理买来的煤,费很大的劲从煤中提了一点油,真不如IGCC技术成熟和环保。

有人认为半焦气化没有问题,然而这只是推测性的纸上谈兵,没有工业化装置来证明这一点。

因此,如果半焦气化过不了关,整个分质利用工厂就不能正常生产。

2.3.3在气流床中半焦气化

有的主张半焦气化。认为水煤浆或干煤粉气化技术成熟,因此把半焦气化后,做甲醇或再加工产品或油品,要比煤直接做化工产品效率高,成本低。但你怎么知道半焦在气化的时候与煤的性能是一样的,可以像水煤浆一样气化,可以像干煤粉一样输送且对管道、管件、喷嘴没有磨损?长期用水焦浆气化或干焦粉气化的装置运行的工厂能做到安全、稳定、长周期、满负荷生产吗?

实际上,在气流床中半焦气化(制浆或干粉)是有难度的,对半焦能否在气流床中使用仍有疑问,缺乏工业实际的经验,其原因在于:①半焦硬度大,对炉内壁的磨损较大;②一般水煤浆气化的温度在1 350 ℃上下;半焦的灰熔点有点低,气化的反应温度过低,又不利于CO的生成;③半焦中挥发分低会导致反应活性下降,碳转化率也随之较低;④半焦可磨性差,成浆相对困难,难以破碎,对磨机的要求高;⑤半焦的黏度比较大,制成的水煤浆流动性不好,导致管道的脏堵很严重;⑥半焦易于吸水,内水含量高,制浆浓度上不去;⑦半焦冷却会带来空气污染。

2.3.4在固定床中半焦气化

有的已经开始在纯氧常压固定床气化中试用,在UGI炉掺烧20%的半焦是有成功先例的[6]。

有人认为,改造UGI炉使其用纯氧在常压下连续气化,可以得到合成气,再加压进行合成气化工的净化和各种加工工艺。这个办法的压缩能耗很高,将来产品的成本不会低。而且只能用块焦,如果将粉焦再压块,成本又很高,容易在高温下粉碎。

有人认为将块状半焦投入鲁奇炉中,纯氧加压的工艺很成熟。这点没有疑义,问题是不如将块状煤直接投入鲁奇炉中,同样能回收焦油,何必来个分质利用,多此一举。

3分质利用的流程

从脱水的煤开始,进行分质利用的流程是怎样的呢?目前国内学术界对于分质利用有两种意见:一种是主张搞“半”分质利用,即低品质煤转化为油品和半焦用作燃料;另一种是主张搞“深度”分质利用,即低品质煤全部转化为油品。

3.1“半”分质利用

“半”分质利用厂实际上是一个焦化厂加焦油制油厂,产品为半焦和油品,还会有少量的液化气和合成气,半焦用作燃料,煤的“半”分质利用流程见图4。

图4 煤的“半”分质利用流程

煤经过热解得到荒煤气、焦油和半焦。如前所述得到CH4、CO和H2,焦油然后制成轻质芳烃、酚、半焦、石脑油等油品。

(1)半分质利用是靠投入煤量的40%~50%生产半焦来维持的,把处理半焦的任务,交给社会去解决。

(2)焦油加氢后的柴油质量欠佳,16烷值不够高,接近国家标准的下限。

(3)有大量含酚污水需要处理。

(4)干馏后出来的煤气中很难完全脱除焦油,容易黏结设备和管道。

(5)煤的干馏是常压设施,设备巨大,千万吨级的工厂占地惊人。

(6)转化半焦是需要能量的,研究人员宣称的半分质利用的能量转化率数据为75%是毫无意义的。因此,在计算能量转化率时,半焦的能量不能按热值计算,必须将半焦全部转化为下一层产品,也就是说它的热值要打一个很大的折扣(约只有40%的能量可以利用)。因此,“半”分质利用的能量转化率能达到45%已经是不错的了。

3.2深度分质利用

“深度”分质利用是真正的煤制油工厂。没有半焦产品,主产品为柴油和石脑油,还会有少量的液化气,煤的深度分质利用流程见图5。

图5 煤的深度分质利用流程

实际上它是一个低阶煤制油的优化流程,当煤中挥发分比较高时,这个流程具有优越性,能充分发挥煤中气液固三相的全部优势。但是实现这个流程的关键仍然是半焦能否大规模气化。如果这一点做不到,这个流程仍然是空谈。

4分质利用的工程建设

煤炭分质转化利用多联产具有代表性的路线主要有:①陕煤化集团的分质转化多联产路线,主要是围绕着陕北低阶煤中的长焰煤展开;②大连理工大学分质转化多联产路线,主要围绕着褐煤的分质利用展开;③浙江大学分质转化多联产路线,主要是一条围绕着热电化多联产展开的路线。

目前,各地对分质利用的建设热情比较高,国家对分质利用持支持态度,一些企业也正在开展这样的项目前期工作,如陕煤化集团、广汇能源、酒钢等集团。通常是将半焦用作发电的燃料,只能说是“半”分质利用。

目前国内已经有一个集团(京能)在把这件事做到底,建了一个完整的分质利用煤制油厂,半焦气化用的是水焦浆,把半焦制成合成气,把荒煤气也制成合成气,合成气全部制成油品,这算是一个深度分质利用的示范厂。看来,这件事做得很完整,效果有多好或多坏,现在不宜下结论,等开车后再来总结不迟。

5结语

(1)“半”分质利用没有实际意义,费了很大力气,无非是从低阶煤中得到一些煤焦油而已;焦炭的冷却、荒煤气的转化、煤焦油的加氢等加工仍然很费力;工厂进煤出焦,运输很费力,把半焦的处理交给社会作为燃料;半焦的价格比煤价高,不容易推销;而宣称75%的能量转化率数据是计算错误,根本不可能。

(2)“深度”分质利用是近百年来煤化工的美好理想,我们应该严格努力去实现。首先应该有一个示范厂,这里的难点还不少。若要实现“深度”分质利用,先解决半焦的利用。水煤浆气化是很成熟的技术,不能就推理水焦浆气化也是很成熟技术的结论。要证明水焦浆气化是可行的,不仅需要实验室制浆数据,更需要一套能够达到“安全、稳定、长周期、满负荷”运行的半焦气化生产装置来证明,这个问题的成败决定了深度分质利用的命运。

(3)常压下半焦的固定床气化只能用于碎煤,合成气利用需要加压的能耗很高,应用范围受到限制,难以在大化工上使用。

(4)我们欢迎有这样的企业来献身“深度”分质利用事业,建成一个示范厂。在没有成功之前,笔者提醒大家,不宜大规模推广。

参考文献:

[1] 杜铭华,等.MRF年轻煤温和气化(热解)工艺[J].洁净煤技术, 1995(2):30-33.

[2] 李文英,等.褐煤固体热载体催化热解研究进展[J].煤炭科学技术, 2012,40(5):111-115.

[3] 方梦祥,等.循环流化床煤分级转化多联产技术的开发及应用[J].广东电力,2011,24(9):1-7.

[4] 刘光启,等.我国煤炭热解技术研究进展[J].现代化工,2007,27(52):37-43.

[5] 刘芳,等.中低温煤焦油深加工技术及市场前景分析[J].现代化工,2012,22(7):7-11.

[6] 闵庆绍,徐祥军.连续富氧造气炉掺烧兰炭运行总结[J]. 中氮肥,2012,27(15):16-17,59.

Discussion on Coal Quality-based Utilization

TANG Hong-qing

(SynfuelsChinaInc.,Beijing101407China)

Abstract:Coal quality-based utilization and low rank coal conversion have attracted higher attentions.This paper introduces the definition of coal quality-based utilization and industrial process and presents a viewpoint that ‘half’ coal quality-based utilization has no practical significance and it is inadvisable to promote coal in-depth quality-based utilization in a large scale before success of a demonstration plant.

Keywords:coal; raw gas; tar; semi-coke; quality-based utilization

收稿日期:2015-08-12

中图分类号:TQ 536

文献标识码:A

文章编号:1004-8901(2016)02-0001-04

doi:10.3969/j.issn.1004-8901.2016.02.001 10.3969/j.issn.1004-8901.2016.02.001

作者简介:唐宏青(1941年-),男,上海人,1965年毕业于北京大学,教授级高级工程师,1989年获中国石化首批“突出贡献科技管理专家”称号,2008年受聘于中科合成油技术公司,长期从事化学工程与煤化工的开发和设计工作。