不锈钢钢管应用中的低温敏化及其抗敏化性能掌控新识(上)

2016-05-17何德孚王晶滢

何德孚,王晶滢,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江湖州313103)

不锈钢钢管应用中的低温敏化及其抗敏化性能掌控新识(上)

何德孚1,王晶滢1,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江湖州313103)

摘要:汇总分析了美国、欧洲、日本、我国不锈钢钢管标准中所涉及的耐腐蚀试验条款及差异,阐述了不锈钢钢管晶间腐蚀检验方法、形成机理、影响因素;对不锈钢钢管在核电应用过程中,经长期高温环境服役后出现的晶间应力腐蚀开裂引发的“低温敏化”现象及由此带来的抗敏化性能进行探讨。指出不锈钢的晶间腐蚀性能已是完全可由制造过程掌控的耐腐蚀性能,只要不锈钢的化学成分和加工过程或热履历符合要求,即可对其晶间腐蚀性能作出明确评估。

关键词:不锈钢钢管;核级钢种;晶间腐蚀;晶间应力腐蚀开裂;冶金变量;抗敏化;低温敏化;服役环境

何德孚(1937-),男,教授,技术总监,长期从事焊接方法、焊接过程自动控制、电焊机及电力电子技术领域的教学和科研工作。

腐蚀是泛指“材料表面与环境介质发生化学和电化学反应所引起的各种性能劣化”[1]。不锈钢(管)的耐腐蚀性是区别于其他钢(管)的首要性能。晶间腐蚀(IGA)、孔蚀、缝隙腐蚀、应力腐蚀开裂(SCC)、氢脆(HE)等局部腐蚀是其应用中的主要祸害,也是推动其技术进步和发展的根本动力。但迄今在各国不锈钢钢管、板材、棒材标准中只有晶间腐蚀是唯一列入检验评估的项目,而国外标准又大都把它列为非强制的选项。这是为什么或合理的吗?本文将从对比各国的标准中的耐腐蚀试验条款的差异入手,首先指出曾经阻碍不锈钢应用的IGA是唯一可由制造过程或冶金变量掌控的耐腐蚀;只要材质化学成分和加工过程或热履历符合要求,IGA即可作出明确评判。IGA也是引起或加剧孔蚀等其他局部腐蚀的原因之一,但介质成分、温度、压力等服役条件和冶金变量一样都有决定性影响。奥氏体不锈钢钢管在核电应用过程中,因其长期在288~300℃高温水环境服役而出现的晶间应力腐蚀开裂(IGSCC)问题及由此衍生的低温敏化现象,使其抗敏化性取代耐腐蚀性成为不锈钢钢管制造中广受关注的另一个理论和实际问题。本文将对不锈钢钢管应用中的低温敏化及其抗敏化性能作深入探讨。不当之处,敬请指正。

1 不锈钢钢管标准晶间腐蚀试验条款及差异

表1~4分别汇总了美国、欧洲、日本及我国不锈钢钢管标准中所涉及的耐腐蚀试验条款[2-3]。从表1~4可以看出:绝大多数标准只列有晶间腐蚀试验,且多以ASTM A 262标准E法(硫酸+硫酸铜)为倾向性推荐方法,但是也存在明显差异。欧洲标准中按钢种给出的耐晶间腐蚀性和抗敏化性能信息见表5[3]。

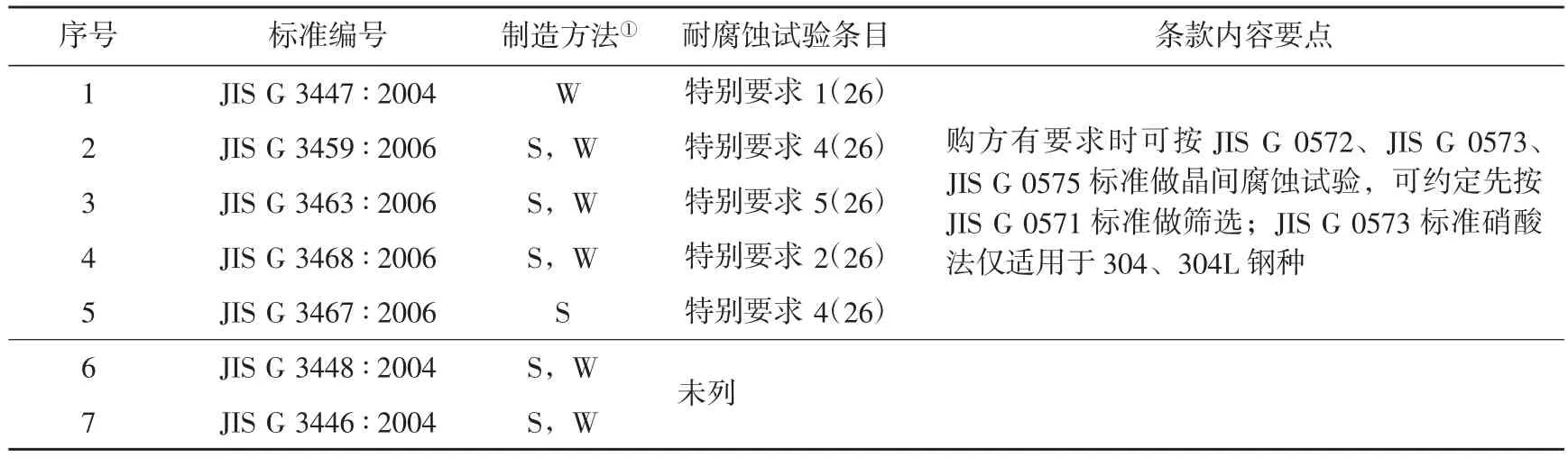

表1 美国不锈钢钢管标准ASTM中所涉及的耐腐蚀试验条款[2]

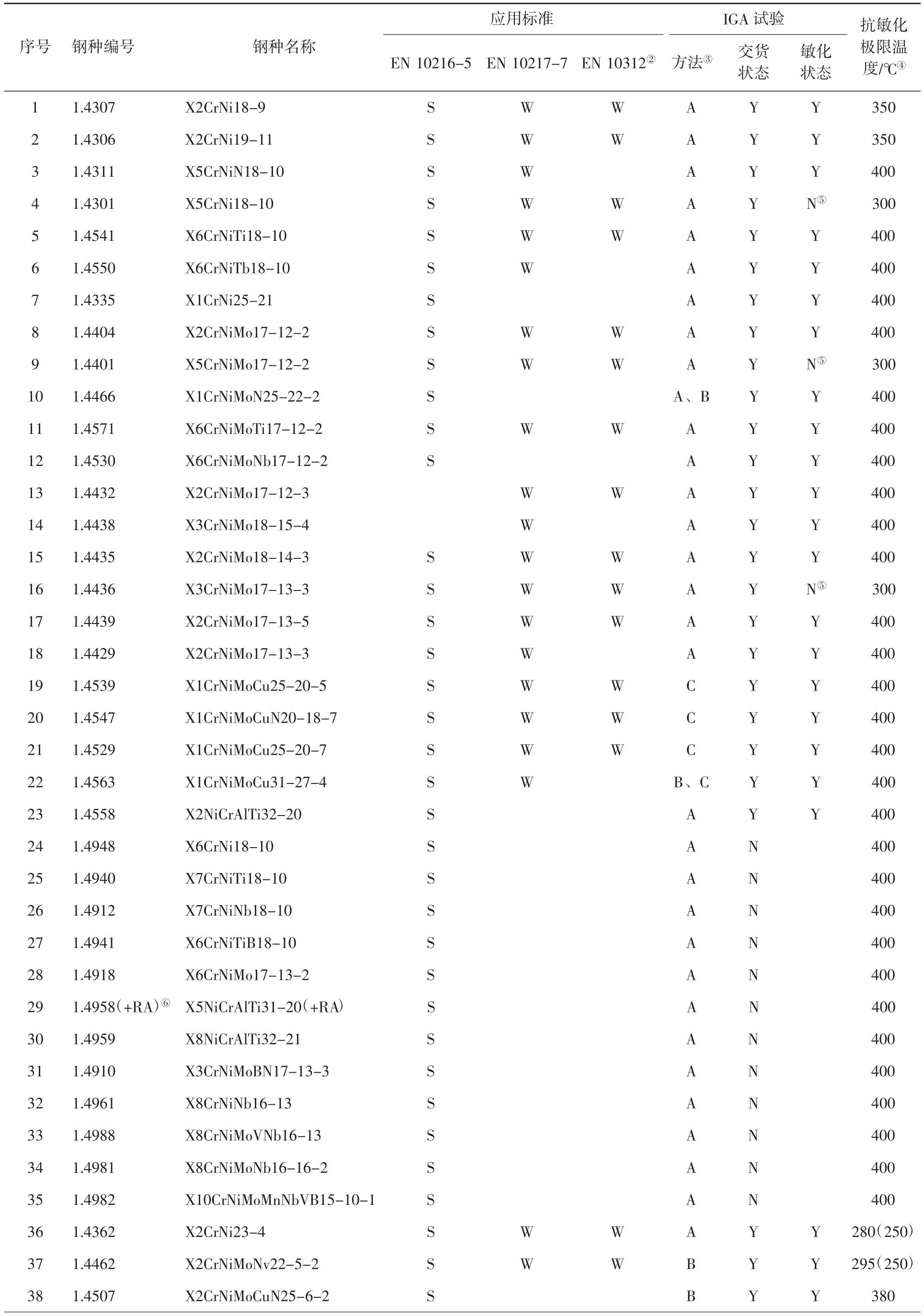

表2 欧洲不锈钢钢管现行标准中所涉及的耐腐蚀试验条款[3]

注:①名称中均略去了“交货技术条件”。②EN 10312∶2003标准中无条款内容要点中(2)的内容。EN ISO 3651-2中A、B、C方法分别指16%H2SO4+CuSO4、35%H2SO4+CuSO4、40%H2SO4+Fe2(SO4)3溶液晶间腐蚀试验方法。③EN 10312∶2003标准规定,可采用EN ISO 3651-1标准(即65%HNO3溶液)进行晶间腐蚀试验。④EN ISO 3651-1及EN ISO 3651-2标准规定了超低C及含Ti或Nb钢种试验敏化条件及试样方式。

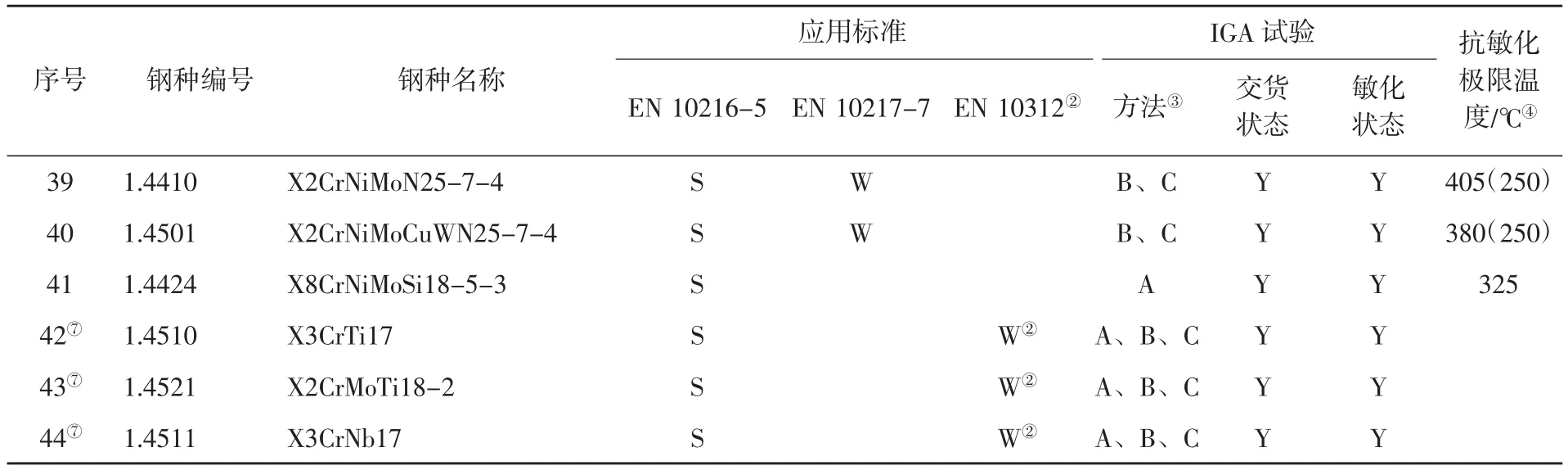

表3 日本不锈钢钢管现行标准中所涉及的耐腐蚀试验条款

表4 我国不锈钢钢管现行标准中所涉及的耐腐蚀试验条款

表5 欧洲标准中按钢种给出的耐晶间腐蚀性和抗敏化性能信息①

续表5

(1)除少数标准外,绝大多数标准都只将晶间腐蚀试验列为选择性(即非强制性)项目。这意味着只有用户在合同中要求做该项试验时,供货方才提供该项检验内容。但美国有2项标准,我国则有7项标准将它列为强制性的。

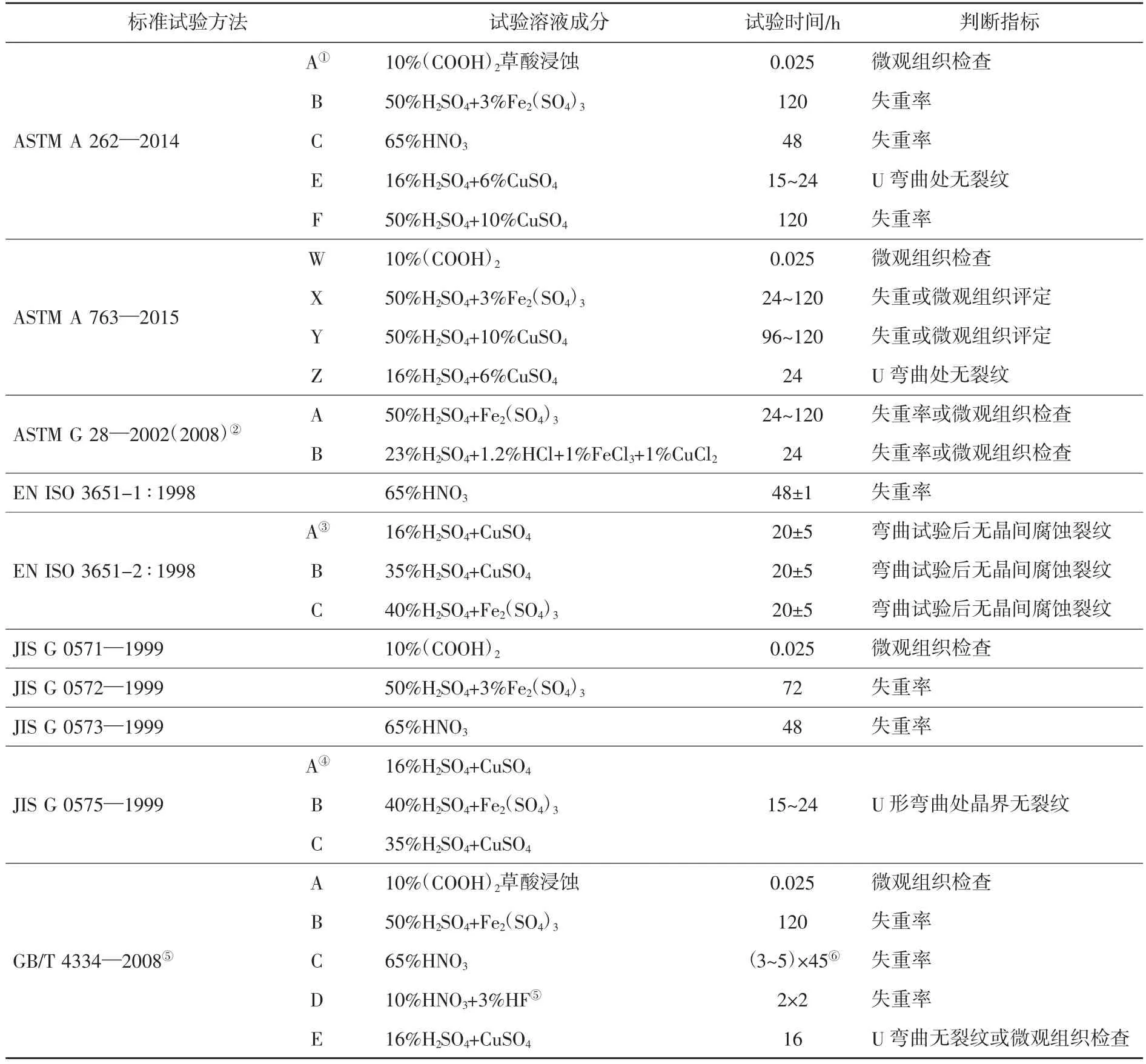

(2)各国所采用的主要晶间腐蚀试验溶液,即硝酸、硫酸+硫酸铜(2种配比)、硫酸+硫酸铁煮沸法都趋于相同,但是只有硫酸+硫酸铜法都采用弯曲试样裂纹法、硝酸法都采用失重率。欧洲标准除硝酸法以外,却都采用弯曲试验裂纹判别法;并且明确指明失重率只能作为弯曲或压扁试样裂纹评判的补充。其原因是,失重率不仅仅是晶间腐蚀的测定,其中还包含了均匀腐蚀,这是EN ISO 3651-2∶1998标准中明确指出的。美国标准和日本标准已趋认同。各国所采用的主要晶间腐蚀试验溶液汇总见表6。

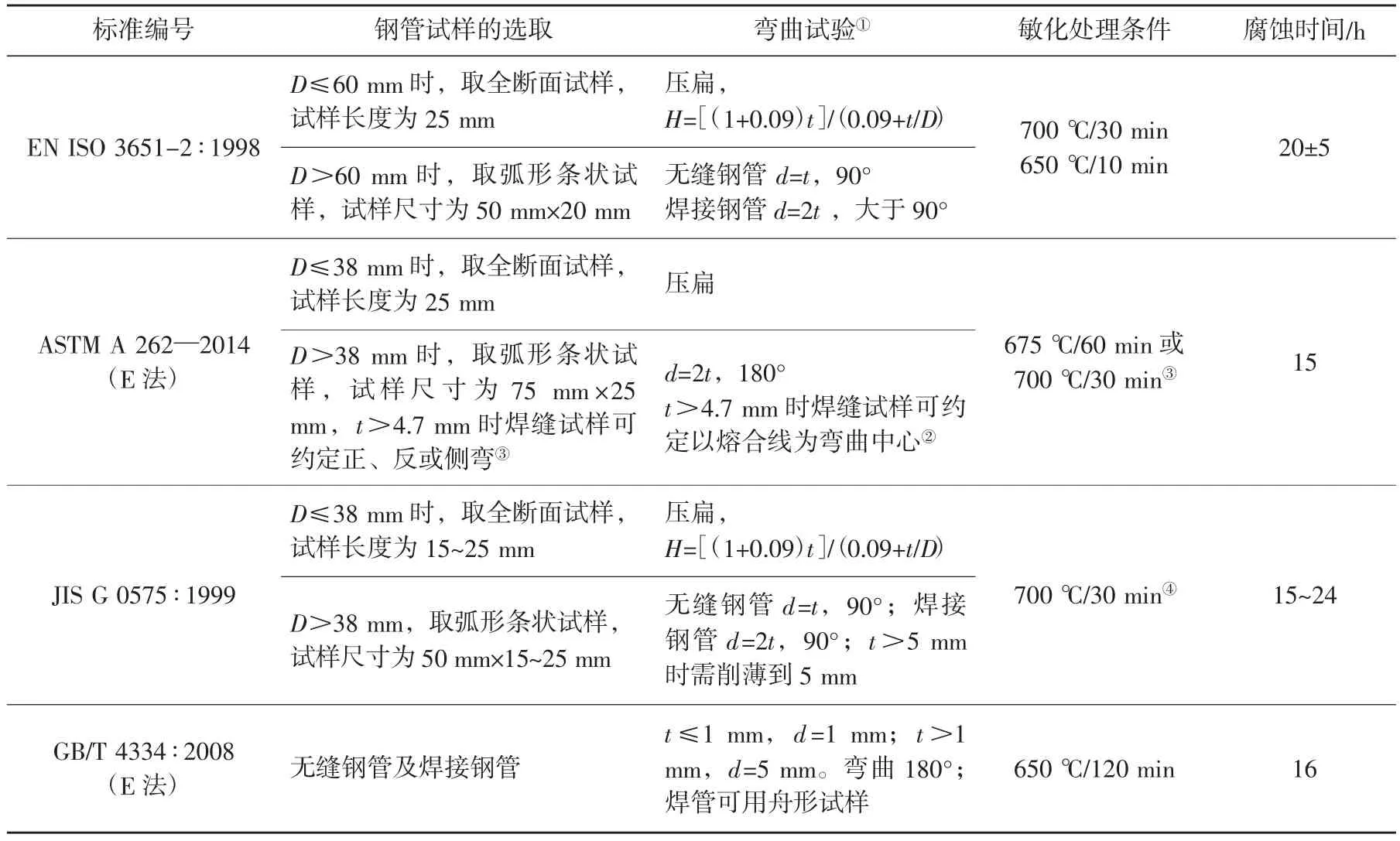

(3)各国标准均规定超低碳和稳定型钢种要在敏化条件下进行晶间腐蚀试验,其他钢种则都在交货状态下进行。但各国规定的敏化条件是有差别的,而700℃/30 min敏化条件已被美国和日本的标准接受。此外,各国不锈钢钢管晶间腐蚀试验标准对试样尺寸、检查方式等也略有差异,而其所反映的实质值得判别。各国不锈钢钢管晶间腐蚀弯曲试样及敏化处理条件要点对比见表7。

(4)欧洲标准不仅按钢种明确给出了可通过的某种晶间腐蚀试验,还给出了其晶间腐蚀性能发生的极限温度(表5),其中包括不能通过晶间腐蚀试验的钢管100 000 h(约10年)使用寿命内不会因晶间腐蚀敏感性发生变化而影响持久强度。美国标准虽然在ASTM A 480/A 480M、不锈钢板材标准明确指明除含碳稍高的H级钢种外,所有超低碳和稳定型钢种的板材、带材等都可通过相应的晶间腐蚀试验;因此,除非订单有要求,都不必做此项试验。但不锈钢钢管标准却均无上述文字。

(5)美国ASTM G 28标准是专为富Ni、含Cr合金制定的晶间腐蚀试验标准,其中明确指出适用于N08800等富Ni不锈钢钢种。该标准不含ASTM A 262标准E法(硫酸+硫酸铜)。但欧洲标准中则指明EN1.4553钢种(与N08800等同钢种)可通过ASTM A 262标准E法(硫酸+硫酸铜),而EN 1.4953(与N08810等同钢种)、EN1.4959钢种(与N08811等同钢种)则不能通过ASTM A 262标准E法(硫酸+硫酸铜)试验。另一方面,N08800、N08810、N08811均已列入ASTM A 688/A 688M标准,表明它们必须通过ASTM A 262标准E法(硫酸+硫酸铜)。已列入ASTM A 312/A 312M标准的S35045、S35315实际上也就是N08810、N08811钢种,按照该项标准也是可以要求做ASTM A 262标准E法(硫酸+硫酸铜)试验的。ASTM A 480/A 480M标准则已规定N08810可在热处理状态通过晶间腐蚀试验,但需与供货商预先约定。这说明对这类所谓超级奥氏体不锈钢钢管的晶间腐蚀性能评估方法尚有些分歧,实际也暗示制造商可以掌控其耐晶间腐蚀性能。

表6 各国所采用的主要晶间腐蚀试验溶液汇总

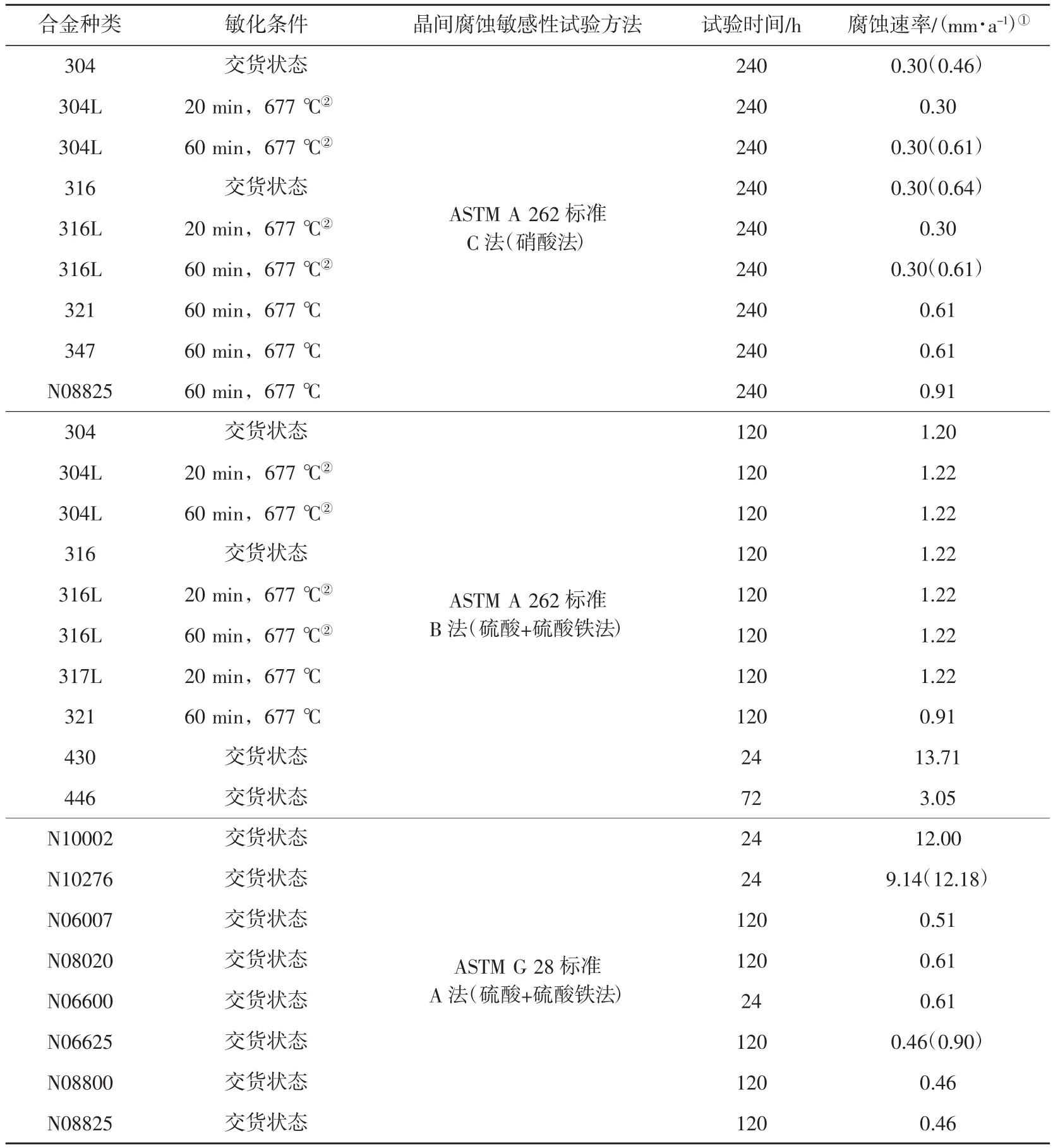

(6)各国标准中均未给出失重率或腐蚀速率的评估标准,因此如果采用硝酸法等方法这是首先需要商定的前提。表8为失重法测定不锈钢或合金耐晶间腐蚀及抗敏化性能的合格标尺[4],是ASTM根据一家著名厂商实际积累的经验数据汇总出来的,其参考价值或适用性值得探讨。

从上述分析可看出各国对不锈钢钢管晶间腐蚀性能的监管在认识深度上还存在差异。其中,或许还包含着某些技术诀窍的隐去或保护。欧洲是不锈钢生产和研发的先驱,相比之下欧洲标准中更为明晰的相关讯息既是其技术实力的显示,亦是其打破发展困局的工具,这值得引起足够重视和消化吸收。

表7 各国不锈钢钢管晶间腐蚀弯曲试样及敏化处理条件要点对比

2 晶间腐蚀的原因和敏化

2.1晶间腐蚀的原因

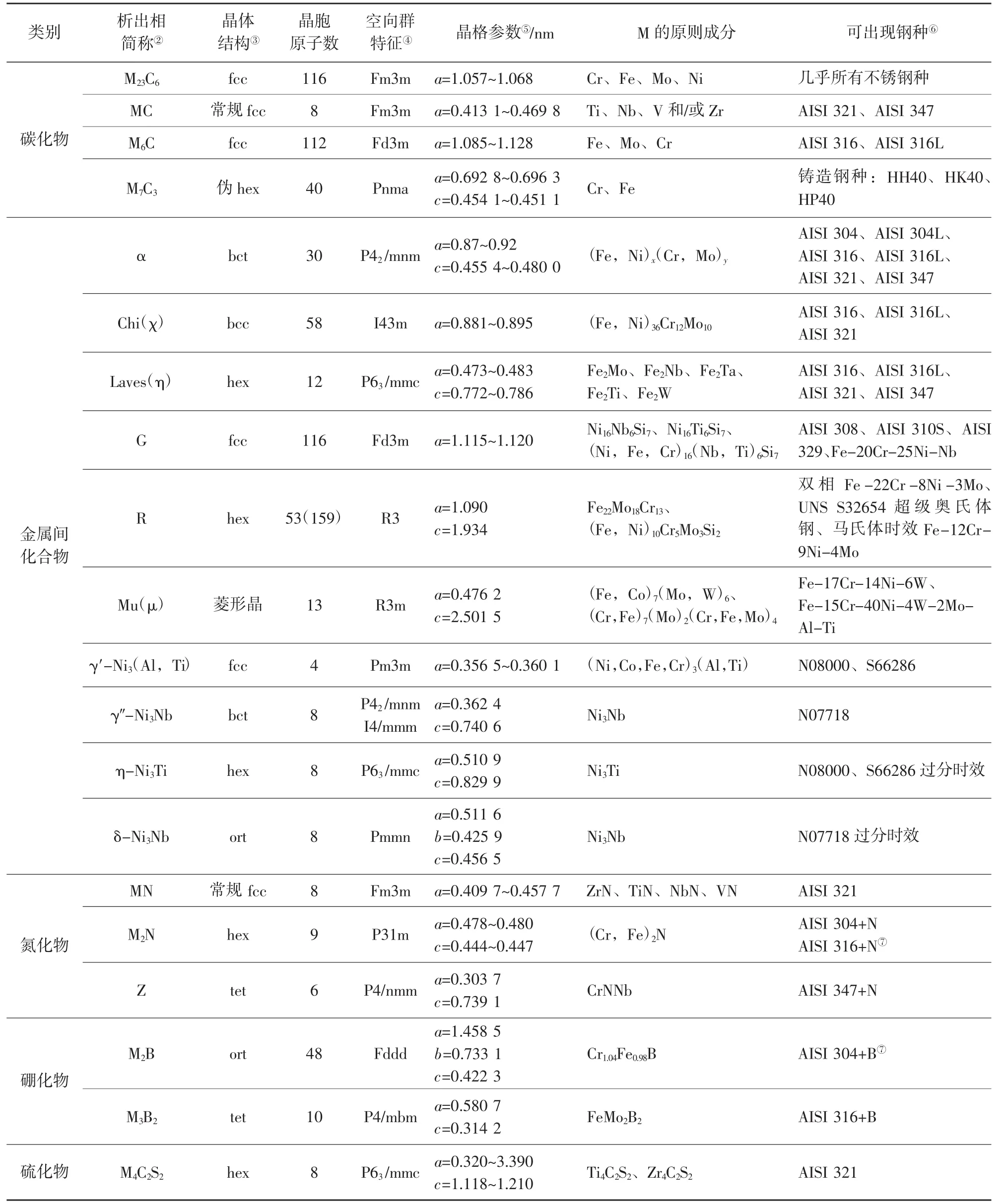

富Cr碳化物M23C6晶间析出是已经公认的引起晶间腐蚀的主要原因。这种由23个金属原子和6个碳原子构成的碳化物晶间析出会造成其邻近区域中Cr的贫化,即局部区域Cr含量降低到维持钝态所必须的12%以下时就会引发局部腐蚀快速发展。现已查明,这一最初发生在奥氏体不锈钢含氧无机酸环境中的腐蚀问题会在所有含氧有机酸及原油、海水及盐雾等环境中发生;此外,除了M23C6,还有σ相等金属间化合物相及硫化物、磷化物、硅化物相的晶间析出也可能会加剧晶间腐蚀。会引起奥氏体不锈钢晶间腐蚀的介质见表9[4]。固溶退火热处理可以将上述各种晶间析出相重新溶解在奥氏体(即面心立方晶)基体中。但是由固溶退火处理所得到的奥氏体只要重新受热就可能析出上述析出相,从而使奥氏体对晶间腐蚀很敏感,因此被称为敏化。消除应力热处理、焊接热影响区及M23C6等析出敏感温度区的高温服役都会造成敏化。因此,弄清楚奥氏体受热析出相的可能形态及析出条件,不仅对于掌控晶间腐蚀性能及抗敏化性能十分重要,而且也是掌控不同钢种加工性能及力学性能时所必须深究的。美国、巴西研究者在文献[5-6]中归纳了奥氏体析出相的各种可能形态特征,劣化或影响不锈钢耐晶间腐蚀性的析出相及其特征见表10。

需要注意的是:

(1)M23C6是危害性最高的析出物。这是因为M23C6在普通奥氏体不锈钢及铁素体不锈钢中均可能形成,其M中的w(Cr)可能高达60%~70%,其晶格参数约是奥氏体的3倍;意味着塑性、韧性降低或脆化;它的正常析出温度为400~750℃。另一方面,晶界M23C6的存在使晶界滑移更困难,从而有助于改善蠕变延伸性。但是如果构成M23C6网络状析出及对应的Cr贫化网络区域,就可能构成高温受力工作时的晶界脱离开裂,从而影响不锈钢的高温持久强度。

(2)含Ti、Nb的321、347等钢种会在奥氏体晶内或晶界形成MC,即TiC、NbC析出。虽然MC析出并不能完全避免M23C6的析出,但因MC的析出温度稍高于M23C6,若在固溶处理后再在900℃左右温度做稳定化处理,只要Ti、Nb添加足量,就可基本上防止M23C6析出和Cr贫化。MC析出主要在晶内,但也可在晶界位错及空位等堆垛缺陷处析出。恰当地利用MC析出相还可起到细化晶粒的作用,对高温抗氧化环境特别有利。因此,MC析出总体上是有益的。美国标准中的TP347HFG就是晶粒度可细化为8级(晶粒平均直径为22 μm)的这类钢种[2,7]。

表8 失重法测定不锈钢或合金耐晶间腐蚀及抗敏化性能的合格标尺

此外,在高Mo和含N的超级奥氏体钢中还可能形成M6C,316钢中偶尔也有发现。高碳的铸造奥氏体钢HK40等钢种在凝固时也会形成M7C3,但在高温服役时M7C3会相变为M23C6。

(3)σ相等多种晶格结构和组分的金属间化合物相析出也是引起IGA的一个原因。普通奥氏体不锈钢中最常见的α相的析出温度稍高于M23C6,其w(Cr)为30%左右。ψ相和η相主要在含Mo的 316钢中析出,但在321钢中也有发现;而347钢中却只会有η相析出。为了防止或减少ψ相和η相的有害析出,所有稳定型钢种都必须限定其Ti 或Nb的最高添加量。

G、R、M相分别只在特定的310、双相钢或超级奥氏体钢中出现。γ′、γ″是富Ni奥氏体不锈钢及Ni-Cr超级合金中的析出强化相,η-Ni3Ti、δ-Ni3Nb则是时效处理不当时出现的有害脆性相。恰当把握时效条件是避害取利的关键。

(4)w(N)≤0.1%的稳定型奥氏体不锈钢会在晶内或晶界析出氮化物MN,而MN如同MC一样能阻止M23C6析出,TiN的稳定性高于TiC,因此321钢Ti含量必须考虑实际的N含量。w(N)∧0.1%时析出的M2N则是有害的,其中的M2可为(Cr-Fe)原子,这种M2N的析出可能导致奥氏体中N的贫化,使奥氏体不稳定而形成铁素体或σ相。Z相是含Nb和w(N)∧0.4%的347钢中会出现的氮化物。

表9 会引起奥氏体不锈钢晶间腐蚀的介质

(5)奥氏体不锈钢中添加0.001%~0.008% (10~80 ppm)的硼有助改善其抗蠕变及热成形加工性能,但稍一过量即会出现M2B或M3B2析出而反之。在核电应用中,要特别注意硼可能与质子发生反应而生成He,从而引起高温脆化。

(6)不锈钢中生成硫化物的热力学稳定性次序为:Zr∧Ti∧Mn∧Nb∧V∧Cr∧Al∧Mo∧W∧Fe∧ Ni∧Co∧Si。因此,321钢中的Ti是最容易生成硫化物析出的,即使w(S)低于0.002%,仍可在这种钢种中发现含Ti的硫化物。这种硫化物在凝固时就会形成,并在压延过程中被粉碎成2~5 μm细微的线状脉纹[6,8]。冷加工时321钢极易发生表面开裂可能与这种硫化物偏析有关。321无缝钢管在制造过程中必须加强目测检验,随时识别此类表面瑕疵并进行精整处理。

表10 劣化或影响不锈钢耐晶间腐蚀性的析出相及其特征①

(7)室温下奥氏体形变产生的马氏体也是必须顾及的因素。这种马氏体Md有体心立方晶(a= 0.287 2 nm)α′相及六方晶(a=0.253 2 nm,c=0.411 4 nm)ε相两种结构,前者有磁性,后者无磁性。奥氏体相变为变形马氏体Md,其敏感性及Md形成量随温度降低而增加。α′和ε相同时形成,这使得分清它们的生成机理很困难。有研究指出:20%变形量在-196℃时α′的生成量可达到50%体积比;ε的生成量在5%形变量呈连续增加趋势,随后则减少。此外,还发现奥氏体可经ε相再度转变为α′,也可直接相变为α′。奥氏体不锈钢钢管冷弯处经常发现有很严重的磁性就是α′带来的。国内外管道标准规定不锈钢管道弯头可不做固溶处理;但对某些特定应用,例如某些油船的油船加热管系,低温天然气或液化石油气船的加卸载管道弯头客户有要求时应在冷弯后进行固溶处理或采用“热成形+固溶处理”。文献[9]指出:核电站50%以上的失效事故是与冷加工有关的,更应如此。EN 10296∶2005和ASTM A 511/A 511M—2015标准规定所有机械结构用奥氏体不锈钢无缝钢管也都必须在固溶热处理状态供货,可能均与此有关。

(8)形变会产生M23C6析出或加速析出也是早已引起关注的问题。文献[10]的研究结果证明这种M23C6析出与347钢形变造成晶体中位错密度增加(增加约500倍)及α′相变有关,或者说α′相变会加速M23C6的析出。α′和M23C6都是脆性相,会影响冷加工成形。弄清形变方法或形变速率/程度对M23C6或α′相形成的相互影响是许多研究者早就有的想法,但是因为形变实际温度同时受形变速率/程度所决定焦尔热效应的控制而难有进展[6],至今仍是一个悬而未决的难题。

2.2晶间腐蚀的敏化和评估

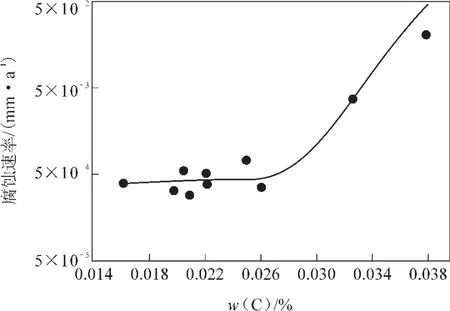

固溶退火处理供货状态下的不锈钢钢管对晶间腐蚀是不敏感的,但只要一受热(例如焊接或消除应力热处理)就会很敏感。因此,晶间腐蚀性能的试验评估一开始就设计了敏化条件。图1所示为304不锈钢经650℃+2 h敏化后硝酸法测定的腐蚀速率随C含量的变化曲线[5]。从图1可以看出:w(C)∧0.03%时腐蚀速率显著增加,因此将该C含量作为超低C级304L不锈钢的上限。硝酸法灵敏度不高,除304不锈钢外,其余不锈钢必须经过10天时间才能作出比较,现已较少采用。其他方法都是为了减少试验时间或针对不同钢种评估需要而设计的,且现敏化都仅针对低碳钢或稳定型钢种。实际是w(C)≥0.03%、不添加稳定化元素(Ti、Nb等)的钢种一经敏化都将不能通过相应的晶间腐蚀试验;如果制造过程控制(掌控)失当,这些钢种的固溶处理交货状态也不能通过试验。而对于w(C)∧0.03%或稳定型钢种,也只有制造过程掌控得当才能保证其具有良好的抗IGA性能。

图1 304不锈钢经650℃+2 h敏化后硝酸法测定的腐蚀速率随C含量的变化曲线

(待续)

●信息

Low Temperature Sensitization as Encountered with Applications of Stainless Steel Tube and New Expertise for Controlling of Sensitization Resistance thereof(Part I)

HE Defu1,WANG Jingying1,2

(1. Shanghai JiuLi Industrial & Commercial Development Co.,Ltd.,Shanghai 200135,China;2. Zhejiang Dechuan Pipe Industrial Co.,Ltd.,Huzhou 313103,China)

Abstract:Summarized and analyzed are the terms concerning corrosion resistance test as specified under the stainless steel tube/pipe standards of USA,Europe,Japan and China,and the differences. Elaborated are the testing methods for,formation mechanisms of,and factors affecting intergranular corrosion of the stainless steel tube/pipe. Discussed are the low temperature sensitization of the nuclear power plant-serving stainless steel tube which is caused due to IGSCC developed after a rather long period of operation under high temperature condition,and the related sensitization resistance. It is pointed out that the intergranular corrosion performance of the stainless steel can be definitely controlled during the manufacturing process. Provided that the chemical composition,the processing procedure or the thermal history of the stainless steel are up to relevant requirements,its intergranular corrosion performance can be explicitly evaluated.

Key words:stainless steel tube;nuclear class steel type;intergranular corrosion;IGSCC;metallurgical variables;sensitization resistance;low temperature sensitization;service conditions

收稿日期:(2015-11-04)

中图分类号:TG113.1;TG142.71摇

文献标志码:B摇

文章编号:1001-2311(2016)01-0072-11