N08825/L450QS镍基复合板焊接工艺及组织性能研究*

2016-05-17刘海璋杨晓龙

田 磊,刘海璋,杨 军,王 盼,杨晓龙,徐 凯

(1.国家石油天然气管材工程技术研究中心,陕西宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西宝鸡721008)

N08825/L450QS镍基复合板焊接工艺及组织性能研究*

田磊1,2,刘海璋1,2,杨军1,2,王盼1,2,杨晓龙1,2,徐凯1,2

(1.国家石油天然气管材工程技术研究中心,陕西宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西宝鸡721008)

摘要:通过合理的坡口设计,采用MAG+SAW+TIG焊接工艺对N08825/L450QS复合板进行了板-板对接焊试验,并利用拉伸、导向弯曲、夏比冲击、金相和腐蚀试验研究了该焊接接头力学性能、塑韧性能、组织特征及抗腐蚀性能。试验结果表明:焊缝抗拉强度为615 MPa,-30℃下冲击功值高达117 J且导向弯曲无裂纹;覆层熔敷区组织为奥氏体,中心呈等轴状树枝晶,边缘为柱状树枝晶;焊缝晶间腐蚀平均速率为1.101 g/m2,点蚀平均速率为0.684 mm/a,基层焊缝HIC试验未发现裂纹;各项性能均满足标准要求。

关键词:N08825/L450QS镍基复合板;焊接工艺;MAG+SAW+TIG焊接;金相组织;力学性能;晶间腐蚀;点蚀

*国家高技术研究发展计划项目(2013AA031303)

田磊(1987-),男,硕士,工程师,主要从事双金属复合管的焊接工艺研究等工作。

我国多地油气田均为高含硫化氢油气田。含硫化氢天然气在开采及输送过程中易造成钻具断落、油气管严重腐蚀,引发天然气泄漏或燃爆等一系列问题[1]。对于含H2S、CO2等的强腐蚀性油气的开采与输送,传统管线钢防腐技术(如添加缓蚀剂、采用防腐涂层等)已经很难满足要求,而单一耐蚀合金管材由于成本高昂以及管体强度得不到保障等问题难以获得广泛应用[2-3]。双金属复合管因兼具优异的耐腐蚀性能、良好的力学性能以及相对低廉的制造成本而具有广泛的应用前景。

近年来,在双金属复合管开发工艺方面,国内外文献相继报道了水压法、热挤压法、爆炸机械复合法等机械复合法以及离心铸造法、粉末冶金法、喷射成型法和电磁成型法等冶金复合法[4-6]。冶金复合的双金属复合管的界面结合紧密、强度高;而机械复合的双金属复合管内外层之间只达到机械连接,在高温条件下易发生分层,甚至剥离现象,但机械复合相比较于冶金复合的成型方式成本低、工艺简单、效率高[7-9]。

镍基合金N08825是一种Ni-Cr-Fe奥氏体组织金属材料,强度高、抗高温氧化性能好、具有强耐腐蚀性能。本文研究N08825/ L450QS冶金复合板焊接工艺,以期为后续复合管生产提供技术支持。

1 试验材料与方法

1.1试验材料选择

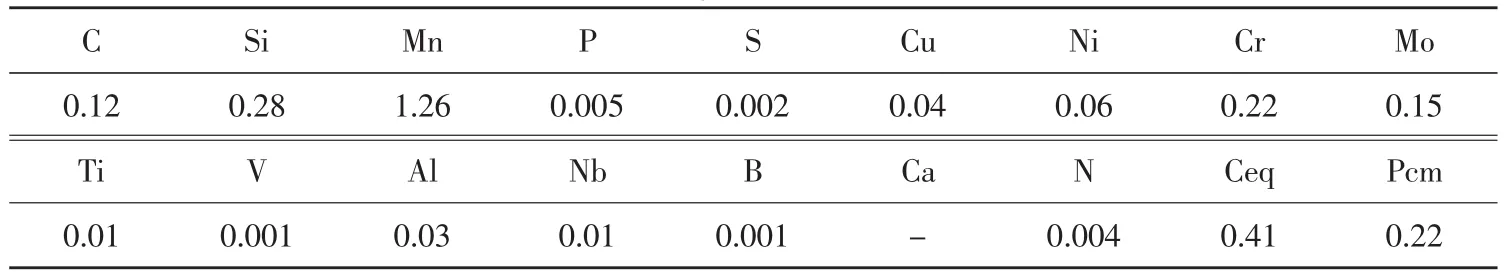

N08825/L450QS样板的厚度为20.5(3.0+17.5)mm。覆层镍基合金N08825的化学成分见表1,基层L450QS的化学成分见表2。

表1 覆层N08825的化学成分(质量分数) %

表2 基层L450QS的化学成分(质量分数) %

1.2坡口设计

覆层侧坡口深度大于3 mm,再向碳钢基层挖深1.0~1.5 mm,宽度约18 mm,此区域进行过渡层焊接,可有效避免基层碳钢对耐蚀合金的稀释。由于液态镍基N08825合金流动性较差,黏性较好,故坡口边缘有一定倾斜设计[10-13]。

1.3焊接材料与参数

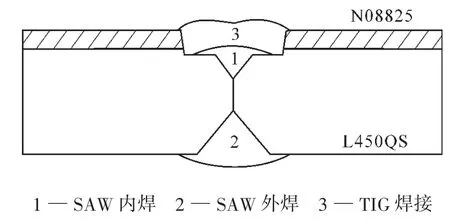

焊接顺序如图1所示。具体是:①先采用熔化极活性气体保护焊(MAG)进行L450QS钢的定位预焊;②用埋弧自动焊(SAW)依次进行L450QS钢的双面焊接;③再对过渡层金属和覆层金属进行非熔化极惰性气体钨极保护焊(TIG)[14-15]。

图1 焊接顺序示意

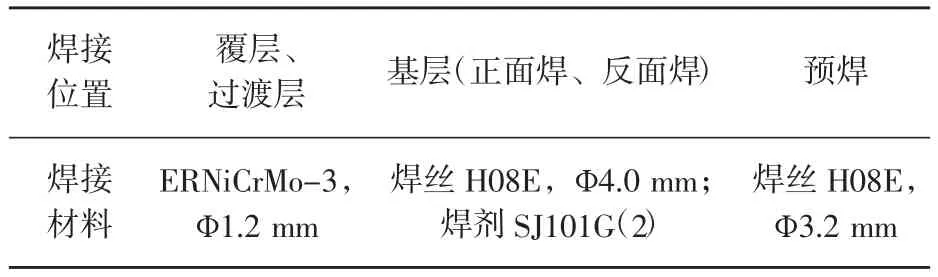

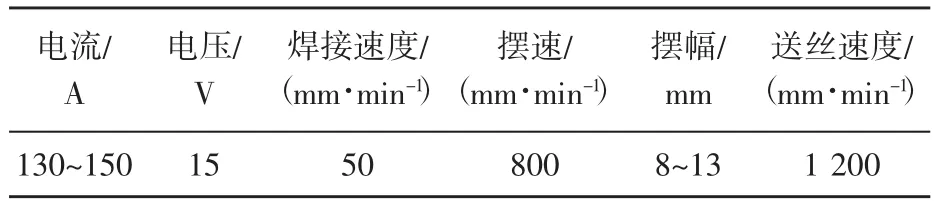

焊接材料选择见表3[16-17]。覆层及过渡层焊接材料选择原则是:焊材中C含量不应超过母材C含量,同时要有比母材更高的铬镍比。本次试验选用的过渡层焊丝ERNiCrMo-3与覆层相比有较高Ni含量,能很好解决碳钢对镍基合金的稀释影响。TIG焊保护气体为高纯Ar。埋弧焊内焊采用两丝焊接,外焊采用三丝焊接,具体焊接工艺参数见表4。埋弧焊完成之后对内焊缝进行打磨清理,再进行TIG焊。TIG焊分3层,分别为打底、填充、盖面,工艺参数见表5。

表3 焊接材料选择

表4 碳钢侧焊接工艺参数

表5 TIG焊工艺参数

2 试验结果及分析

按照《UNS N08825合金内覆复合管技术规范》进行性能检测与评价。晶间腐蚀试验按照美国ASTM G 28—2002《探测高镍铬合金锻件晶间腐蚀敏感度的标准实施规程》的A法进行,试样尺寸为20 mm×20 mm×2 mm;点蚀试验按照ASTM G 48—2003《使用三氯化铁溶液做不锈钢及其合金的耐麻点腐蚀和抗裂口腐蚀性试验的标准方法》的A法进行,试样尺寸为25 mm×50 mm×2 mm;抗氢致开裂试验HIC按照NACE TM 0284—2011《管道、压力容器抗氢致开裂钢性能评价的试验方法》进行,试样尺寸为100 mm×20 mm×15 mm。

2.1焊接接头力学性能

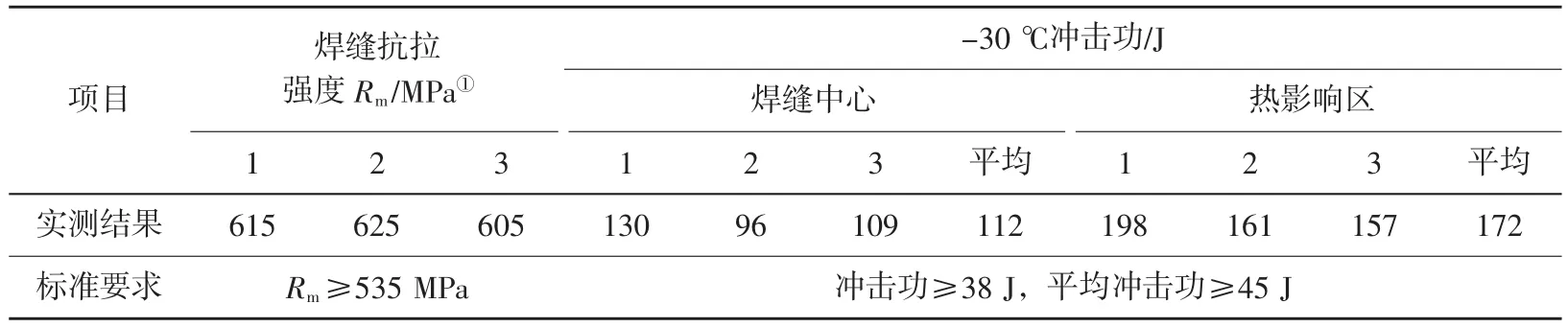

对焊缝进行力学性能试验,焊接接头的拉伸试验及冲击试验结果见表6。其中弯曲试验进行正弯、反弯,弯心直径都为105 mm,弯曲角度都为180°。

表6 焊接接头的拉伸试验及冲击试验结果

焊缝拉伸强度大于535 MPa;正反弯180°焊缝区域均未发现裂纹,说明焊接接头基层与覆层塑韧性完全满足要求,弯曲性能优良;焊缝和热影响区-30℃冲击功均满足标准要求。试验结果表明:焊接接头各项力学性能均满足《UNS N08825合金内覆复合管技术规范》要求。

2.2焊缝微观组织

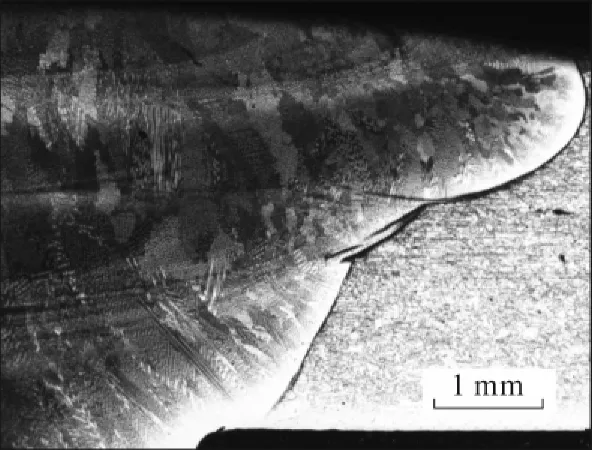

复层焊缝宏观形貌如图2所示。由图2可知:基层埋弧焊焊缝形貌良好,内外焊重合量2.5 mm。覆层TIG焊无未熔合区,无咬边,有明显熔合线。

图2 复层焊缝宏观形貌

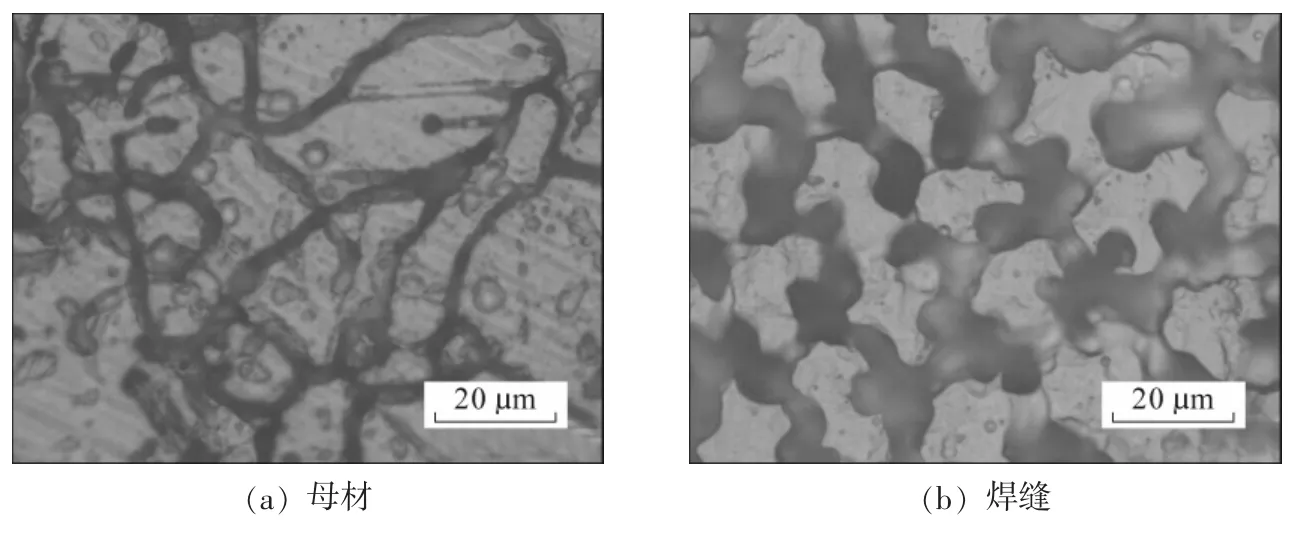

覆层焊缝微观组织如图3所示。由于TIG焊凝固过程中焊缝中心区域温度分布均匀,其组织呈等轴树枝状,如图3(a)所示;焊缝靠近熔合线区域熔敷金属凝固过程中由于向母材散热产生温度梯度,组织呈柱状晶,晶粒生长法相垂直于熔合线,如图3(b)所示。覆层母材和熔敷金属组织都为奥氏体,有明显熔合区,但由于TIG焊电弧熔化临近焊缝区域的母材与熔敷金属的成分差异,导致其组织形貌与熔敷金属类似但呈现出不同的耐腐蚀性能,因此形成明显的过渡区域,宽度约75 mm,如图3(c)所示;与远离热影响区的母材相比,热影响区靠近焊缝区域出现晶界局部熔化,使得晶粒粗大,而靠近母材区则由于发生重结晶使得晶粒细化,如图3(d)~(f)所示。

2.3焊接接头抗腐蚀性能

对覆层母材与焊缝分别进行晶间腐蚀和点蚀试验,覆层腐蚀试验结果见表7。晶间腐蚀复层母材腐蚀速率0.218 mm/a,焊缝平均腐蚀速率0.684 mm/a,小于技术规定要求的母材晶间最大腐蚀速率0.5 mm/a,焊缝晶间最大腐蚀速率1.0 mm/a的要求;点蚀试验后试样在20倍光镜下无明显点蚀坑,复层母材平均点蚀速率1.170 g/m2,焊缝平均点蚀速率1.101 g/m2,小于技术规定要求的最大点蚀速率4.0 g/m2;试验结果符合美国标准要求。

对基层焊缝进行HIC试验,试样表面没有发现裂纹,表明焊缝对氢致裂纹不敏感。

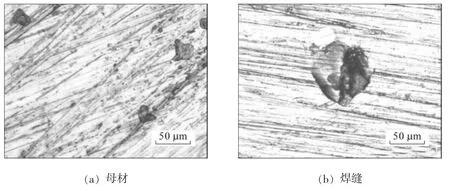

复层母材与焊缝晶间腐蚀后试样表面微观形貌如图4所示。复层母材试样表面呈沟槽结构,一个或多个晶粒完全被沟槽环绕,复层焊缝试样呈典型的树枝晶间沟槽结构,其腐蚀速率是母材的3倍左右。复层母材与焊缝点蚀后试样表面微观形貌如图5所示。在高倍光镜下,点蚀试样表面有小的点蚀坑,焊缝试样单个点蚀坑大于母材,但点蚀坑数量较少,母材试样点蚀速率略大于焊缝试样。

图3 复层焊缝微观组织

表7 覆层腐蚀试验结果

图4 晶间腐蚀后试样表面微观形貌

3 结 论

(1)通过合理的坡口设计,采用基层MAG预焊+双面SAW焊+复层TIG焊对N08825/L450QS复合板进行焊接,提高了焊接效率,且焊接接头各项力学性能均能满足标准要求。

(2)对复合管焊接接头进行晶间腐蚀、点蚀以及HIC腐蚀试验,晶间腐蚀和点蚀腐蚀速率均满足标准要求,HIC试验未见裂纹。

图5 点蚀后试样表面微观形貌

4 参考文献

[1]岑芳,李治平,张彩,等.含硫气田硫化氢腐蚀[J].资源产业,2005,7(4):79-81.

[2]张立君,张燕飞,郭崇晓. 2205双相不锈钢双金属复合管焊接工艺研究[J].焊管,2009,32(4):30-34.

[3]曾德智,杜清松,谷坛,等.双金属复合管防腐技术研究进展[J].油气田地面工程,2008,27(12):64-65.

[4]赵卫民.金属复合管生产技术综述[J].焊管,2003,26 (3):10-14.

[5]刘建彬,王杨,钱进森,等.耐蚀合金复合管的生产与发展现状[J].钢管,2014,43(5):1-7.

[6]郭晶,赵运有,车菊秋.国内复合钢板产品焊接中存在问题分析[J].石油化工设备,2008,31(1):17-19.

[7]郭明海,蔡玉丽,孙红波,等.离心铸造碳钢—高铬铸铁双金属复合管工艺初探[J].钢管,2008,37(1):38-41.

[8]李为卫,秦长毅,贾君君,等.一种油田开发用新型双金属复合管[J].钢管,2009,38(4):22-24.

[9]曹晓燕,邓娟,上官昌淮,等.双金属复合管工艺研究进展[J].钢管,2014,43(2):11-15.

[10]刘建彬. X60/2205双金属复合管短流程制备工艺研究[J].钢管,2012,41(4):23-27.

[11]巩国平.双金属复合管的挤压生产工艺[J].钢管,2014,43(2):36-40.

[12]刘永,王克鸿,杜姗姗,等.焊接坡口特征设计与焊缝特征提取方法[J].焊接学报,2006,27(10):61-64.

[13]翟雪焕,原国栋.不锈钢复合钢板基层采用埋弧焊的焊接坡口设计[J].金属铸锻焊技术,2008,37(11):118-119.

[14]杨学兵,唐伟.窄间隙TIG/MAG/SAW焊接技术[J].电焊机,2010,40(7):14-19.

[15]许爱华,院振刚,杨光,等.双金属复合管的施工焊接技术[J].天然气与石油,2010,28(6):22-28.

[16]余燕,吴祖乾.焊接材料选用手册[M].上海:上海科学技术文献出版社,2005.

[17]张子荣.简明焊接材料选用手册[M].北京:机械工业出版社,2011.

●信息

Research on Welding Process,Microstructure and Properties of N08825/L450QS Nickel Base Clad Plate

TIAN Lei1,2,LIU Haizhang1,2,YANG Jun1,2,WANG Pan1,2,YANG Xiaolong1,2,XU Kai1,2

(1. National Engineering Technology Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,China;2. Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,China)

Abstract:Based on the proper bevel design,the experimental plate-plate butt welding of the N08825/L450QS clad plate is conducted with the MAG+SAW+TIG welding process,and then the mechanical properties,plastic toughness,microstructure characteristics and corrosion resistance of the clad plate butt weld are investigated by means of tensile test,guided-bend test,V-notch Charpy impact test,metallographic test and corrosion test. The test results show that the tensile strength of the weld is 615 MPa,the impact toughness is up to 117 J at -30℃,and no crack is found after the guided-bend test;the microstructure of the clad layer deposited area is of austenite,the center area is of the equiaxed dendrites,and the edge is of columnar dendrites;the average rate of the weld intergranular corrosion is 1.101 g/m2,and the average rate of pitting corrosion is 0.684 mm/a;no crack is found via HIC test to the base layer weld. All the properties of the clad plate as welded are in compliance with applicable specification.

Key words:N08825/L450QS nickel base clad plate;welding process;MAG+SAW+TIG welding process;me-% tallographic structure;mechanical properties;intergranular corrosion;pitting corrosion

收稿日期:(2015-10-16)

中图分类号:TG44;TE931+.2摇

文献标志码:B摇

文章编号:1001-2311(2016)01-0013-05