二辊斜轧穿孔机的设计与调整

2016-05-17潘峰

潘 峰

(宝山钢铁股份有限公司,上海201900)

二辊斜轧穿孔机的设计与调整

潘峰

(宝山钢铁股份有限公司,上海201900)

摘要:分析探讨了二辊斜轧穿孔机穿孔轧制的变形特点,在达到设计毛管规格的基础上,分析了确保穿孔质量的减径量最小和自由变形区长度最小的两个原则,并据此提出穿孔设计调整的理论和计算方法。分析认为:采用全新的三段式入口锥穿孔辊辊型设计理念可以优化传统的辊型,推动穿孔工艺由经验向理论、定性向定量方向发展。

关键词:二辊斜轧穿孔机;穿孔变形区;穿孔减径量;自由变形区长度;三段式入口;穿孔辊

潘峰(1959-),男,教授级高级工程师,主要从事热轧无缝钢管的轧制工艺研究及连轧管机的孔型设计工作。

斜轧穿孔是热轧无缝钢管轧制的第一道变形工序,对成品管质量和尺寸精度有根本性的影响;而大部分轧制缺陷产生于穿孔工序,且较为严重。因此,若在穿孔工序中钢管壁厚精度出现偏差,在后续变形工序是很难消除的,其尺寸和形状的偏差具有“遗传性”;即使后续采用纵轧生产,孔型约束性很强,虽有一定改善,但也不能完全消除来料的形状偏差[1-7]。

穿孔工序的基本特点是斜轧和单机架。单机架与纵轧连轧多机架相比,没有多机架间保持金属秒流量稳定的要求,相对简单;斜轧与纵轧相比,斜轧空间关系更为复杂,纵轧变形区在孔型设计时可以简化视为平面图形,斜轧变形区需视为立体空间,孔型封闭性不如纵轧。虽然在斜轧穿孔时可以通过调整多种参数组合来获得毛管目标尺寸,但会增加选择难度,理论分析不准确,反而更依赖于生产现场的经验。目前,斜轧穿孔的孔型设计和轧机调整基本属于经验型。

与纵轧相比,斜轧的穿孔阻力更小,但存在横向变形的缺点,是影响钢管变形的“瓶颈”工序。另一方面,相同延伸系数下,斜轧变形作用更强,反而有利于金属变形组织的形成[8-13]。

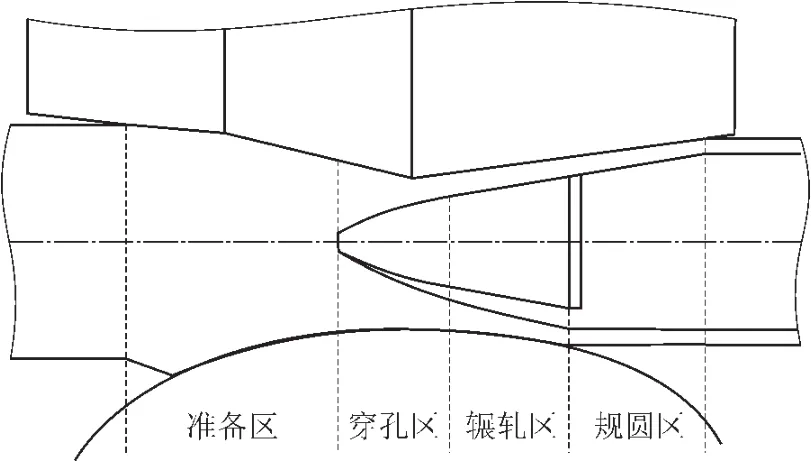

进入21世纪,桶形辊穿孔机向锥形辊穿孔机发展,两者的变形区相同,只是运动学方面的特征不同。由于锥形辊穿孔机的轧辊直径越来越大,其线速度也越来越快,与变形过程中毛管横截面积越来越小相适应,因而比桶形辊穿孔机的变形过程更稳定,有利于改善穿孔质量和容易扩径。穿孔送进角γ=0°时二辊斜轧穿孔机变形区平面投影如图1所示。

图1 穿孔送进角γ=0°时二辊斜轧穿孔机变形区的平面投影

穿孔工艺设计需要从经验向理论、定性到定量方向发展,在理论上需要确定设计及调整的基本原则。

1 理论原则

1.1斜轧穿孔工艺目的

(1)将实心圆坯穿为空心毛管,以实心圆坯半径为壁厚,穿孔工序在成形方面有减壁的任务,但无减径的任务。

(2)考虑质量及能耗,尽量减少减径变形。

1.2设计调整原则

满足毛管壁厚、外径目标和保证穿孔质量要求。

斜轧穿孔存在复杂立体的空间变形区,设计与调整的工艺参数互相制约,各参数之间组合多样,因此需要提出基本原则,在此给出了两项设计与调整各参数的基本原则。

(1)原则1:减径量最小原则,即在保证正常咬入的前提下,直径方向压缩率最小。

(2)原则2:自由变形区长度最小原则,即在保证实现正常二次咬入的前提下,自由变形区长度最小。

自由变形区长度x是指一次咬入和二次咬入之间的距离,即图1中穿孔准备区长度,在轧机调整中可以控制,国内一般用顶头前压缩量来衡量。对于确定形状的穿孔辊,顶头前压缩量和自由变形区长度是变形区三角形的两条直角边,可以相互换算,但自由变形区长度较为合理,该参数用于控制孔腔效应,压缩变形不会形成孔腔,孔腔是在管坯旋转轧制、反复拉伸和压缩中产生的,因此需要控制穿孔前管坯的旋转圈数。德国观点是:自由变形区长度取1个螺距,即管坯完成2个半转,小于此值会影响二次咬入,其中1个螺距主要针对高合金钢,对于一般普通钢种要求相对较宽松。日本针对高合金钢的要求是:自由变形区长度x与管坯直径Db的比值x/Db为0.6[14]。比较发现:日本的是x/Db=0.6,德国的是=1,即若两条件相同,可计算出送进角γ=10.8°;当送进角γ∧10.8°时,德国的条件更宽松,反之日本的条件更宽松。

减径量最小原则只是给出了经验值范围,在目前的设计方法中属于从属位置,无法确保。斜轧穿孔与纵轧不同,工艺目前不需要毛管减径的任务及相应的横向变形,只是要确保咬入;因此应该在实现咬入的前提下,减径量越小越好,即轧辊距离E越大越好。减径量的大小属于经验值,一般碳钢的E/Db值为0.84~0.90 mm;高合金钢的减径量更小,一般取0.88~0.91 mm。

在确保穿孔质量之前,需要达到毛管设计尺寸,即毛管外径和壁厚。毛管壁厚S设计阶段不考虑,可以通过调整阶段来达到;毛管外径Dh通过经验公式或统计曲线确定顶头直径规格来控制。

穿孔工序的工艺目标有4个,即实现毛管尺寸Dh和壁厚S,满足减径量最小原则和自由变形区长度最小原则。

2 设计方法

2.1穿孔辊型设计

原则1主要依据轧制工具设计来保证,原则2主要依据轧机调整来实现。

在轧辊设计方面,入口段由一段锥或者二段锥组合而成,出口段为一段,选择入口段锥角大小最关键,理想状态为不减径,但无法咬入,因此在满足咬入条件下锥角越小越好。改善穿孔咬入有利于减小减径量,是提高穿孔质量的重要因素,推荐定心管坯头部,其作用既可对中,又有利于改善二次咬入(二次咬入通常比一次咬入更困难)。

开发咬入经验公式非常有价值,若能获得穿孔咬入的量化值,就能准确咬入,且减径量最小。根据设计经验,一次咬入采用小锥角最有利,二次咬入需要更大的锥角才能实现。若是一段入口锥,则角度大小以满足二次咬入为准;若是二段锥,则更有利于保证二次咬入,在减小减径量方面优于一段锥。

2.2穿孔机调整

(1)选择减径量最小,即辊距E=0.9Db,优先保证原则1。

(2)控制毛管外径主要依靠顶头直径。目前变形区的理论计算还不能计算毛管外径,这就需要建立经验公式。通过分析穿孔轧卡试验可知,在顶头定壁点(顶头辗轧段末点)延伸即告结束,此点后毛管面积、周长不再发生变化,毛管外径即为顶头定壁点处的平均外径,显然与顶头直径有关。轧辊侧毛管外径即为顶头直径加两个壁厚,若为导板穿孔机,导板侧毛管外径可以计算[15];若为导盘穿孔机,则只能依靠经验获得,此位置毛管已脱离导盘,假定此点毛管椭圆度就能计算导盘侧毛管外径,通过几次穿孔生产经验的积累是可以计算出毛管外径的。

(3)由于顶头直径已确定,参照图1中γ=0°的情况,此时目的是要达到毛管壁厚,根据毛管壁厚就能确定顶头定壁点位置。若没有原则2的要求,穿孔主要有轧辊距离E和顶头前伸量b两个调整参数,可以采用多种组合方式来达到不同的壁厚,表现出穿孔调整的多样性和复杂性,引入原则2可使多样性转变为单一性,达到最优化的目的。通过计算调整参数来保证原则2的要求,即:①确定自由变形区的螺距,普通钢种以自由变形区长度不超过1.5个螺距,可适当留有余地,高合金钢争取在1.2个螺距以内;②确保二次咬入,在此体现出穿孔咬入经验公式的重要性。确定顶头长度应根据原则2,因此可以确定顶头形状,但顶头细长比应在合理范围内,若超出范围则设计条件应适当放宽。顶头细长比越大则变形平缓,有利于咬入,对顶头形状影响不大,辗轧段长度应大于1.5个半转螺距。

实际上还需考虑穿孔辊斜置后辗轧角和送进角,穿孔空间变形区投影相对于图1有一定的变化,若能够计算穿孔辊斜置后的轧辊开度及壁厚,以及穿孔辊在轧制时的弹跳,就能获得准确的穿孔调整参数表。

(4)确定顶头前伸量b。b值决定了穿孔变形区相对于孔喉的前后位置,变形区靠前有利于延伸,靠后有利于扩径。先假设顶头前伸量b的最小值bmin约为50 mm,再考虑其可能的调整范围,顶头代用(即一个直径规格顶头要生产多个壁厚规格),随后确定顶头前伸量b的最大值bmax,顶头不能进入第一段咬入锥,且bmax不能大于顶头圆弧段长度。根据bmax可确定轧辊第二咬入段最短长度,使二次咬入落在第二咬入段,该段越短越有利于减小减径量。确定顶头直径间隔应考虑顶头直径与毛管外径的强相关性,允许毛管外径在一定范围内波动(一般3~4 mm)。穿孔后若配有空减机,则能适应毛管外径较大的波动。

3 三段式入口锥穿孔辊辊型

如前所述,原则1是保证穿孔质量的首要原则。为减小减径量,目前传统的一段式或二段式入口锥穿孔辊型都有明显的优化余地。在咬入锥第Ⅱ段,为保证二次咬入,锥角及减径都是必要的,在顶头鼻部二次咬入已经实现,到轧辊高位点已不再需要减径,此时轧辊锥角已经没有必要考虑,可以采用水平线,即锥角为0°或略大于0°,形成第Ⅲ段入口段,这样的辊型设计更合理,毛管减径量更小。确定最小顶头前伸量之后,由此顶头鼻部开始往后到出口段,穿孔辊型即可采用水平线,此为全新的三段式入口锥穿孔辊辊型设计理念,如图2所示。

图2 三段式入口锥穿孔辊辊型(虚线为传统辊型)

若穿孔辊bmin为50 mm,入口段第二段锥角为3.5°,按前述理想状态设计传统辊型可以确定E/ Db=0.9;若采用全新的三段式入口锥的设计理念,穿孔辊空间位置不变,因高位点附近少一块轧辊,则可以确定E/Db=0.94,没有改变二次咬入能力(传统穿孔辊辊型E/Db超过0.9就可能影响二次咬入),仍能保持正常生产,但横向减径变形大大减少。

4 结 语

大变形容易产生轧制缺陷,增加能耗,不利于环保。采用新的穿孔辊型设计,使得减径变形极少,却不影响咬入,对穿孔工序极为有利;此外,还能减少轧制缺陷,尤其在生产难轧钢种时,其优势更明显。

5 参考文献

[1]李群,刘家泳,焦纪钢.导板·导盘——浅析二辊斜轧穿孔导围工具与变形过程[J].钢管,2014,43(1):67-71.

[2]金如崧.探索·发明·发展——纪念曼内斯曼兄弟发明斜轧穿孔工艺120周年[J].钢管,2004,33(6):51-53.

[3]殷国茂.中国钢管飞速发展的10年[M].成都:四川科学技术出版社,2009.

[4]殷国茂.中国钢管50年[M].成都:四川科学技术出版社,2004.

[5]成海涛.无缝钢管缺陷与预防[M].成都:四川科学技术出版社,2007.

[6]李国祯.现代钢管轧制与工具设计原理[M].北京:冶金工业出版社,2006.

[7]《轧钢新技术3000问》编辑委员会.轧钢新技术3000问[M].北京:中国科学技术出版社,2005.

[8]田党,李群.孔腔、离层与扭转变形——关于二辊斜轧桶形辊穿孔机与锥形辊穿孔机的讨论[J].钢管,2012,41(6):63-68.

[9]田党,李群.关于锥形辊穿孔机的穿孔原理及应用问题的讨论[J].钢管,2003,32(6):1-4.

[10]金如崧.穿孔工艺的发展和锥辊式穿孔机的复出(A1)——《无缝钢管百年史话》[J].钢管,2003,32(1):56-59;2003,32(2):55-59.

[11]金如崧.无缝钢管百年史话[M].北京:冶金工业出版社,2008.

[12]田党.关于锥形辊穿孔机轧辊转速对毛管分层缺陷影响的讨论[J].钢管,2006,35(4):12-16.

[13]朱景清,吕庆功,王红炜,等.关于鼓形穿孔机和锥形穿孔机的讨论[J].钢管,2010,39(1):30-34.

[14]张朝生.用曼内斯曼工艺生产高合金钢无缝钢管技术的开发[J].钢管,1999,28(3):51-55.

[15]邓孙成.斜轧穿孔轧制状态分析与最佳参数选择[J].钢管,2003,32(4):21-24.

●信息

Design and Adjustment of 2-roll Rotary Piercing Mill

PAN Feng

(Baoshan Iron and Steel Co.,Ltd.,Shanghai 201900,China)

Abstract:Analyzed and discussed in the essay are the deformation characteristics of the rolling process of the 2-roll rotary piercing mill. Given that the designed specification of the shell is satisfied,the two principles of having minimum reduction amount and minimum free deformation zone length to ensure piercing quality are analyzed. Accordingly,the theory and calculation method for adjustment of piercing design and adjustment. The analysis leads to such a conclusion that the conventional piercer roll profile can be optimized by means of adopting the completely-% new design concept of the piercing roll profile with the 3-section inlet cone,which will get the piercing process further developed in a theoretic and quantitative way instead of the original experiencing and qualitative way.

Key words:2-roll rotary piercing mill;piercing deformation zone;reduction amount;free deformation zone length;3-section inlet;piercing roll

收稿日期:(2015-11-10)

中图分类号:TG333.8摇

文献标志码:B摇

文章编号:1001-2311(2016)01-0027-04