N08028合金油井管的固溶及冷作硬化工艺研究*

2016-05-17康喜唐张志方

聂 飞,康喜唐,董 盼,张志方

(1.山西太钢不锈钢钢管有限公司,山西太原030008;2.山西太钢不锈钢股份有限公司,山西太原030003;3.先进不锈钢材料国家重点实验室,山西太原030003)

N08028合金油井管的固溶及冷作硬化工艺研究*

聂飞1,康喜唐1,董盼2,3,张志方2

(1.山西太钢不锈钢钢管有限公司,山西太原030008;2.山西太钢不锈钢股份有限公司,山西太原030003;3.先进不锈钢材料国家重点实验室,山西太原030003)

摘要:分析了N08028合金油井管管坯原始组织形貌、热挤压及后续固溶处理对组织形貌的影响,同时研究了N08028合金的冷作硬化工艺。试验结果表明:管坯的原始析出相在热挤压过程中可以溶解,热挤压会产生新的析出相,需通过固溶处理消除;固溶处理后的N08028合金油井管需通过冷作硬化使其力学性能达到标准要求。在冷作硬化过程中N08028合金油井管的屈服强度及抗拉强度与断面收缩率基本呈线性关系,并建立了应力-应变方程。

关键词:油井管;耐蚀合金;热挤压;固溶处理;冷作硬化工艺;析出相;力学性能

*国家高技术研究发展计划项目(2013AA031005)、太原市科技项目计划重大自主创新专项(120501)

聂飞(1984-),男,硕士,工程师,主要从事不锈钢无缝钢管的工艺研究及品种开发工作。

随着全球经济的发展,在一次能源消费构成中占主导地位的石油和天然气需求不断增长。近年来,世界范围内能源供应短缺日益严峻,开采重点正逐渐转向海洋、深海和腐蚀介质含量高的油气资源。我国西南地区普光和罗家寨,美国得克萨斯Murray Franklin、密西西比Black Josephine及法国Lacq气田等都是典型的酸性油气田[1-3]。一般而言,井深越深,温度越高,压力也越大。酸性油气田除了含有H2S、CO2之外,某些还含有较高的Cl-。在这些因素的共同作用下,油气工程用材从勘探开采到集输各环节都会遭受严重的应力腐蚀、氢脆、电化学失重等破坏,轻则造成材料的穿孔和破裂,重则引发泄漏、井喷等严重的安全事故。为此,以N08028合金为代表的耐蚀材料在酸性油气开采中得到了广泛应用[4-7]。

由于N08028合金中的Cr和Mo元素含量高,易形成金属间化合物σ相,严重影响材料的耐H2S应力腐蚀能力[8-10]。另外,作为单一奥氏体合金,固溶态N08028合金的强度指标无法满足国际标准和用户的使用要求(屈服强度要求760 MPa以上),只有通过冷作硬化工艺形成高密度的晶体缺陷来起到强化作用[11-13]。冷作硬化后各力学指标的变化规律对材料冷加工工艺的制定具有指导作用,因此需要通过冷变形试验来开展规律性的研究。

1 试验材料与方法

1.1试验材料

试验材料采用AOD精炼模铸,电渣重熔后经过均质化处理,轧制开坯至500 mm×500 mm方锭,轧制温度控制在1 100~1 200℃;然后径锻成Φ400 mm管坯,径锻温度与轧制温度一致;径锻后入水冷却;之后在1 200~1 220℃热挤压成Φ219 mm×14 mm管材。试验材料的主要化学成分见表1。

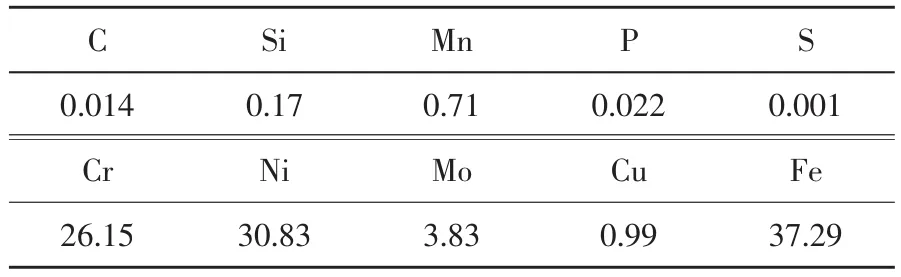

表1 试验材料的主要化学成分(质量分数) %

1.2试验方法

沿径向在原料外表面及中心取样,分析其组织形貌。挤压后观察挤压态管材的组织形貌;然后在敞开式火焰炉中固溶处理,采用1 050℃、1 100℃、1 150℃、1 200℃温度固溶,保温时间为20 min、30 min、40 min,水冷。分析析出相的含量及形态,确定最佳的固溶热处理制度。

按照最佳固溶热处理制度处理后,进行冷作硬化工艺研究,研究不同形变量与力学性能之间的关系,确立应力-应变方程,为工业生产提供理论依据。

2 试验结果及讨论

2.1热挤压管坯的组织性能分析

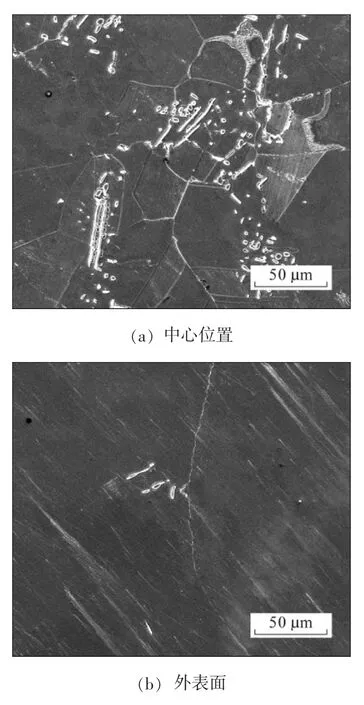

热挤压前,沿径向对管坯进行了组织形貌分析,取样位置为外表面及中心位置,样品尺寸为10 mm×10 mm,挤压原料的显微组织形貌如图1所示。由图1可知:外表面的析出相含量较少,中心位置的析出相含量较多。通过图像分析软件测定,中心位置的第二相含量在15.5%。使用扫描电镜能谱对析出相进行了成分分析,原料第二相的能谱如图2所示,Cr、Fe、Mo元素峰值较高,可以判定其为σ相。管坯析出相的大量出现,与成分设计及后续的冶炼浇注、锻造冷却关系较大。文献[14]的研究结果表明:σ相的沉淀区间在550~1 050℃,钢的合金化程度越高,σ相沉淀温度会向高温方向移动[14]。通过研究不同材质的σ相的析出动力学曲线,σ相可在3 min内快速形成,随时间延长,析出量增加比较明显。

图1 挤压原料的显微组织形貌

在成分设计上,Woodyatt等人提出计算电子空位数Nv的判定方法[14]。Nv是合金中各元素的电子空位数与该元素原子百分数的乘积之和,即:

电子空位数理论提出Nv∧2.52则不出现σ相。将表1中原子含量百分比带入公式(1)可计算得出试样材料的Nv值为2.680 2,可见表1中的成分组成具有产生σ相的倾向,这与实际观察到的σ相组织比较吻合。

图2 原料第二相的能谱

冶炼浇注、锻造均需要较长时间方能冷却至室温,无法快速通过σ相的析出区间,因此造成原料中σ相的产生。

例5.kuay chap is"rice noodles in gravy".Sheets of uncut rice noodles are served in flavorful braised offal soup that expertly uses affordable off-cuts like lungs,liver,intestines and various tofu products.(粿汁)

σ相作为脆性相,其硬度是普通奥氏体组织的2~3倍,材料服役过程中极易造成局部应力集中,韧性下降,导致裂纹产生。另外,N08028作为铁镍基合金,其服役环境通常比较恶劣,除了含有高浓度的Cl-、S2-等离子外,还含有大量的CO2及H2S气体,最终导致材料出现严重点蚀(PT)及硫化物应力腐蚀开裂(SSC)。因此,σ相作为有害相,油井管的采购标准ISO 13680∶2010《石油和天然气工业套管、油管和管线用抗腐蚀性合金无缝管材技术交付条件》对其作了极为严格的限制(要求在0.5%以下)。

坯料组织中存在析出的σ相,需通过后续的热挤压及固溶处理予以消除,方能满足采购标准的要求,同时提升管材恶劣环境的适应性。

2.2热挤压管材组织分析

热挤压后管材立即入淬火池冷却,挤压管材规格为Φ219 mm×14 mm,对挤压管材的头部及尾部取全壁厚金相试样进行组织观察,挤压管材的显微组织形貌如图3所示。试验表明:挤压管材的头部析出相较多,尾部基本无析出相;从形貌上看,挤压管头部的析出相组织以细小弥散的状态存在,与原料的局部大颗粒状态有较大区别;尾部晶界处非常干净,无明显可见的析出物。

结合工业生产条件分析:挤压工序无法将坯料全部由挤压筒挤出,坯料尾部滞留在挤压筒内(称为压余),经热锯将其切除后方能将管材顶出。因此,管材在锯切过程中头部的温降较大,导致头部析出物较多;尾部有压余保护,温降小,同时挤压过程温升较高,挤压管尾部的析出物较少。鉴于生产条件制约,挤压后管材需经过固溶处理消除析出相。

图3 挤压管材的显微组织形貌

2.3热处理对析出相的影响

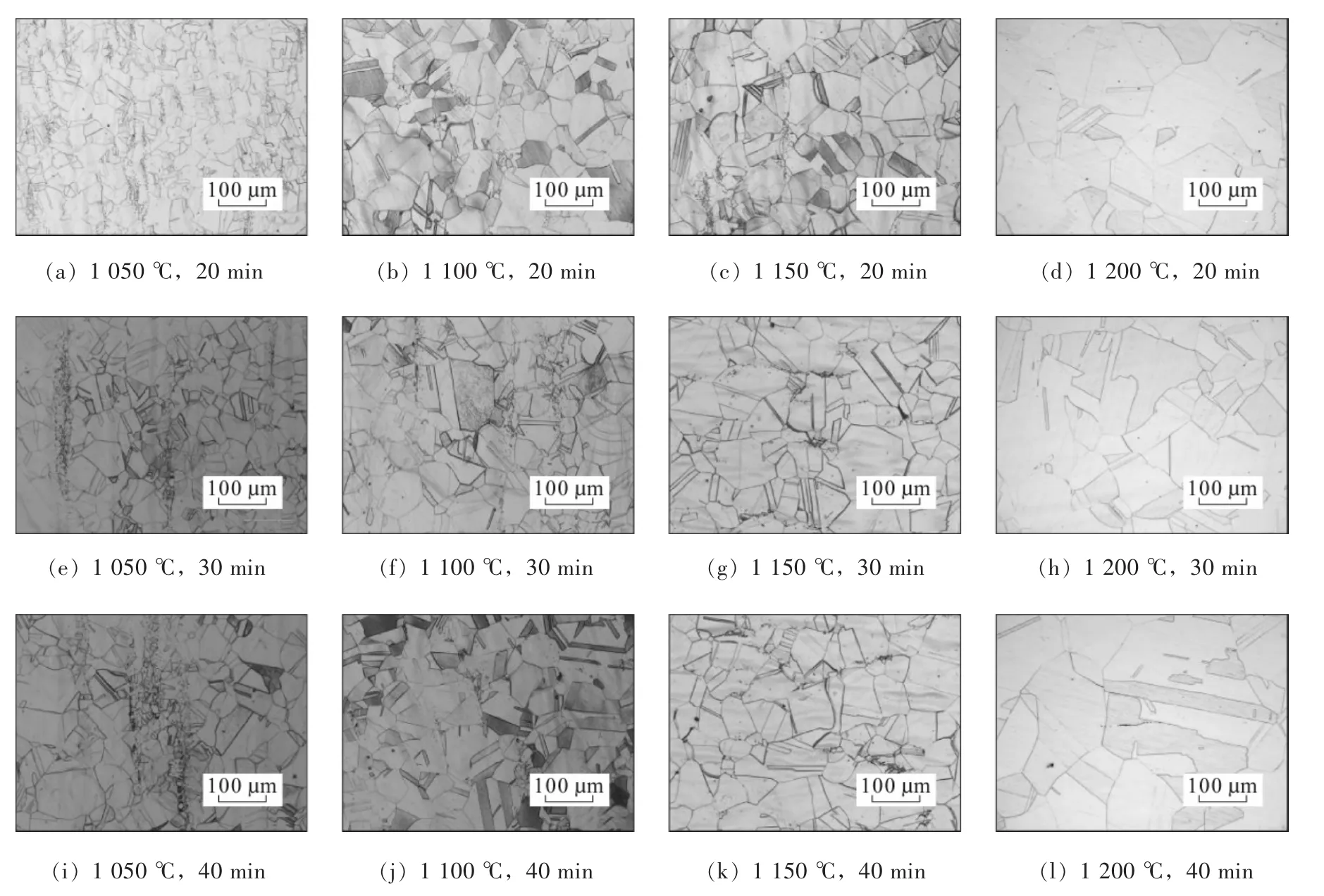

析出相的产生通常有两种原因:一种是冶炼过程存在偏析,在后续的加工过程中存在组织遗传,称之为一次析出;另一种是热挤压及冷却过程无法避开析出区间,造成了析出相的形成,称之为二次析出。σ相的名义成分是FeCr,随着Ni、Mo等合金原子参与沉淀,析出倾向会明显加大,析出量会明显增加[15]。N08028合金中Ni、Cr、Mo元素含量均较高,为避免二次析出相形成,固溶后需快速水冷。为确保析出相全部溶解,保证管材的力学及耐蚀性能,需对挤压态的管材重新进行固溶处理。为对比析出相的溶解形态及溶解过程,选取了4种不同的加热温度、3种不同的保温时间进行试验。不同固溶处理工艺对N08028合金析出相的影响如图4所示。由图4可知:1 050℃固溶效果较差,析出相呈条带状形态析出,晶界、晶内均存在,随着保温时间延长,无明显溶解倾向;图4(a)、4(e)、4(i)即为1 050℃时保温不同时间的组织形貌,析出相的含量无明显区别,晶粒度较细,晶粒评级为7级,晶粒也无明显长大趋势;与挤压态相比,析出相也无明显溶解;可见温度对析出相溶解影响较大。当温度上升至1 100℃,带状的析出相有一定的溶解,析出相大多聚集在晶界处;条状的析出相有明显的溶解倾向,同时晶粒较1 050℃热处理时也有明显的长大,图4(b)、4(f)、4(j)所示的晶粒评级均为6级左右;可见,保温时间的延长对析出相含量也无明显影响。当温度上升至1 150℃,析出相又有一定的溶解,晶粒也长大至5级左右,如图4(c)、4(g)、4(k)所示。然而仍有明显的析出相存在于晶界处,同时保温时间的延长对析出相含量仍无明显影响。当温度上升至1 200℃时,析出相完全溶解,如图4(d)、4(h)、4(l)所示。由此可见:析出相的溶解与温度的关系比较密切,在1 200℃时存在溶解拐点,温度越过拐点会快速溶解;伴随温度升高,晶粒间的界面自由能降低,晶界迁移导致晶粒之间的相互合并与晶界消失,从而使晶粒快速长大,级别为3级左右。使用软件染色法对析出相含量进行了定量分析,得出不同固溶处理工艺下σ相的面积占比,具体见表2。软件分析的结果印证了图4所示的组织形貌。

图4 不同固溶处理工艺对N08028合金析出相的影响

表2 不同固溶处理工艺下σ相的面积占比 %

2.4冷作硬化

冷作硬化也称形变强化,是金属强化方式的一种。冷作硬化的实质是金属经过冷加工产生大量的位错,位错发生塞积和缠结等交互作用,部分形成了不可动位错,通过“钉扎”的方式阻碍了塑性变形的持续发生,从而达到强化基体的目的。

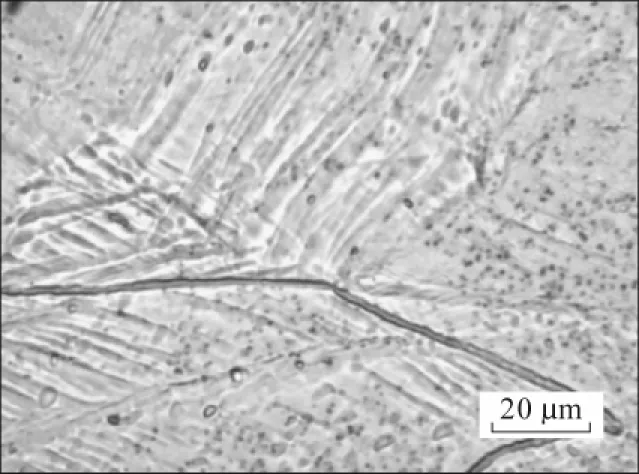

N08028管材的冷作硬化方式主要以冷轧为主。冷轧主要是通过径向收缩、纵向延伸完成管材的变形,冷作硬化后N08028合金的金相组织如图5所示(轧制规格为Φ177.8 mm×8.05 mm)。试验表明:冷轧时组织存在明显的滑移,出现了明显的滑移带,造成材料强化。

2.4.1冷作硬化规律

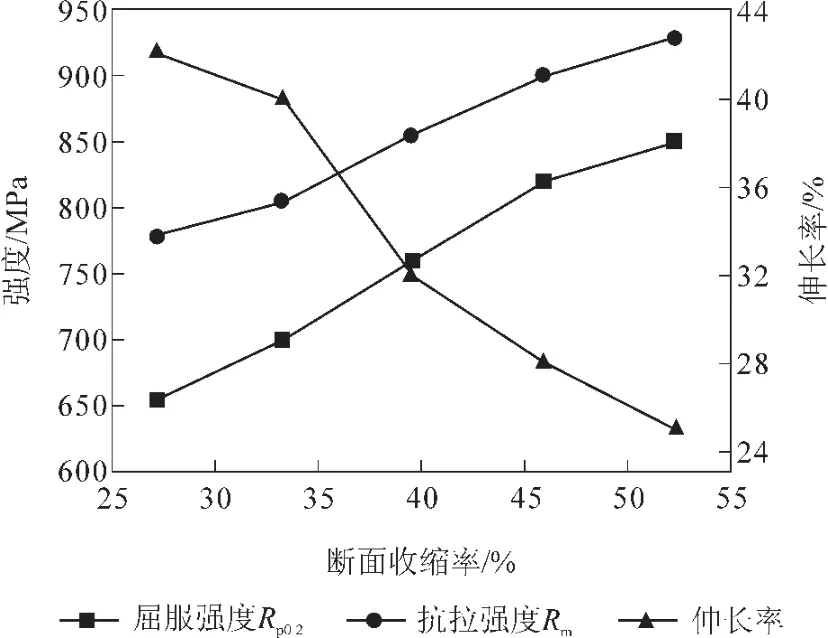

采用相同热处理制度热处理的同一规格的管材,通过不同的变形量实现断面收缩率的连续变化,并对力学性能进行测量。奥氏体不锈钢拉伸过程无明显的屈服点,因此采用Rp0.2表征屈服强度。N08028合金油井管变形量与力学性能的关系见表3。随着断面收缩率的增加,屈服强度及抗拉强度基本呈线性方式增加,而伸长率则基本呈线性方式下降,N08028合金油井管力学性能与断面收缩率的关系如图6所示。

图5 冷作硬化后N08028合金的金相组织

表3 N08028合金油井管变形量与力学性能的关系

图6 N08028合金油井管力学性能与断面收缩率的关系

2.4.2冷作硬化结果讨论

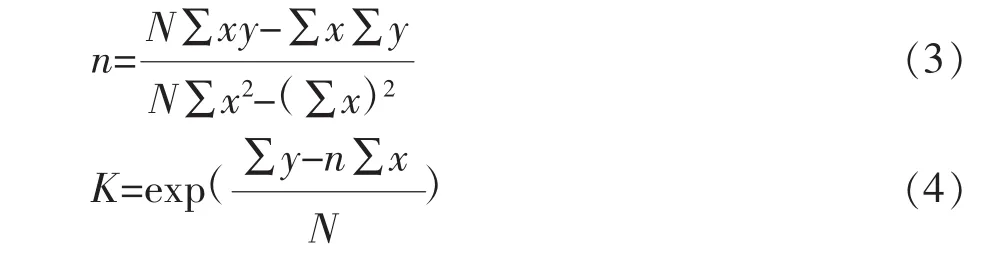

对奥氏体不锈钢而言,变形抗力随常温冷变形量的增加而提高,该塑性变形通常使用Hollomon方程[15]:

式中σ′——应力,MPa;

ε——应变;

K——强度系数;

n——应变硬化指数。

设y=lgσ′,x=lgε,将其带入公式(2)可得:

采取5组工程应力与应变的值进行系数计算,即N=5。N08028合金油井管应力-应变关系见表4。

公式(2)实质上是真应力-应变曲线方程,鉴于真应力表征难度大,故可将屈服强度化作为工程应力来评价冷作硬化的趋势,即σ′表征Rp0.2。将表4中5组应力-应变值带入公式(3)~(4)计算,可算出n=0.387 2,K=20.87,将其带入公式(2)可得出N08028合金油井管的应力-应变方程式:

由公式(5)可以定量评估N08028合金油井管不同变形状态下的力学性能,尤其是变形抗力的信息。冷轧变形抗力也与变形速率有关,提升变形速率与增加变形量起到的效果类似。当变形速率升高时,会引入大量的形变储能,使冷变形合金的强度有所提升,对于管材冷轧来讲,出于管材质量考虑,轧制速度的调节范围比较有限。

由于用户的需求千差万别,这决定了不可能只通过本文论述的冷轧方式来实现强度指标。正确的估计变形阻力、制定合适的变形工艺、配备恰当的工模具对钢管生产都是非常重要的。上述N08028合金油井管的应力-应变方程对实际的工业生产有非常好的指导作用。

表4 N08028合金油井管应力-应变关系

3 结 论

(1)N08028合金油井管的化学成分决定着该材质存在明显的析出倾向,冶炼浇注及锻造冷却过程无法避免析出相析出。

(2)挤压过程可溶解管坯中的大尺寸析出相,但会产生弥散的二次析出相。研究了不同的固溶热处理工艺对二次析出相的溶解规律,其试验表明:在温度达到1 200℃时,保温时间达到20 min后,二次析出相可以完全溶解。

(3)冷作硬化可提高固溶处理后N08028合金油井管的力学性能;研究了其冷作硬化过程中应力-应变规律,建立了应力-应变方程。

4 参考文献

[1]何生厚.高含硫化氢和二氧化碳天然气田开发工程技术[M].北京:中国石化出版社,2008.

[2]崔世华,李春福,荣金仿,等.镍基合金G3在高含H2S/CO2环境中的腐蚀影响因素研究[J].热加工工艺,2009,38(6):29-31,34.

[3]何生厚,孔凡群,王寿平,等.普光气田高效井设计技术[J].中国工程科学,2010,12(10):24-28.

[4]李鹤林,张亚平,韩礼红.油井管发展动向及高性能油井管国产化[J].钢管,2007,36(6):1-6;2008,37 (1):1-6.

[5]李鹤林,韩礼红,张文利.高性能油井管的需求与发展[J].钢管,2009,38(1):1-9.

[6]赵春辉,郑飞,丁磊,等.耐蚀合金油井管的发展概况[J].钢管,2014,43(4):11-17.

[7]肖国章,高霞,库宏刚.高酸性气田用镍基耐蚀合金油套管的生产工艺[J].钢管,2014,43(5):8-12.

[8]赵章明.油气井腐蚀防护与材质选择指南[M].北京:石油工业出版社,2011.

[9]张忠铧,杨建强,张春霞,等.镍基合金油套管的析出相及对腐蚀性能的影响[J].宝钢技术,2011(6):1-6,11.

[10]田伟,谢发勤,赵雪会.热处理对镍基合金G3耐蚀性能的影响[J].稀有技术材料与工程,2012,41(3):482-485.

[11]宋玉泉,管志平,马品奎,等.拉伸变形应变硬化指数的理论和实验规范[J].金属学报,2006,42(7):673 -680.

[12]沈琛,张忠铧,张春霞.高酸性腐蚀气田用BG2250-125镍基合金油管开发[J].中国工程科学,2010,12 (10):35-38.

[13]陆世英.超级不锈钢和高镍耐蚀合金[M].北京:化学工业出版社,2012.

[14]陆世英,张廷凯,康喜范,等.不锈钢[M].北京:原子能出版社,1995.

[15]那顺桑,陈斌锴. 18-8型不锈钢的应变硬化特征研究[J].理化检验:物理分册,2007,43(2):67-69.

Research on Processes of Solid Solution Treatment and Cold-hardening of N08028 Alloy Steel Oil Well Pipe

NIE Fei1,KANG Xitang1,DONG Pan2,3,ZHANG Zhifang2

(1. Shanxi Taigang Stainless Steel Tubes & Pipes Co.,Ltd.,Taiyuan 030008,China;2. Shanxi Taigang Stainless Steel Co.,Ltd.,Taiyuan 030003,China;3. State Key Laboratory of Advanced Stainless Steel Materials,Taiyuan 030003,China)

Abstract:Analyzed in the paper are the effects on the microstructure morphology of the N08028 alloy steel oil well pipe by the pipe blank’s initial microstructure morphology,hot-extrusion and the subsequent solid solution treatment. Also studied is the cold-hardening process of the N08028 alloy. Relevant test results show that the original precipitation phase of the pipe blank can be dissolved during the hot-extrusion process,while the hot-extrusion process itself can develop the new precipitation phase which needs to be eliminated by the solid solution process;and the N08028 alloy oil well pipe as solid solution treated has to be subjected to cold-hardening process to get its mechanical properties up to applicable specification. The cold-hardening process in general leads to the linear relationship between yield strength and tensile strength of the N08028 alloy steel oil well pipe and its sectional shrinkage ratio,and accordingly the stress-strain equation thereof is established.

Key words:oil well pipe;corrosion-resistant alloy;hot-extrusion;solid solution treatment;cold-hardening process;precipitation phase;mechanical properties

收稿日期:(2015-07-18;修定日期:2015-10-15)

中图分类号:TG162.8+4;TE931+.2摇

文献标志码:B摇

文章编号:1001-2311(2016)01-0007-06