高频生产线预焊合缝装置挤压保持距离的设计

2016-05-17黄明初

黄明初

(中石化集团石油工程机械有限公司沙市钢管厂,湖北荆州434001)

高频生产线预焊合缝装置挤压保持距离的设计

黄明初

(中石化集团石油工程机械有限公司沙市钢管厂,湖北荆州434001)

摘要:气体保护预焊接后钢管需要保持挤压状态运行一段距离,以保证钢管预焊接后有足够强度克服弹复力作用。介绍了高频生产线预焊接后钢管保持挤压状态运行距离的设计方法。通过对焊接钢管离开自保持段后焊缝的受力情况进行分析,推算出焊缝冷却温度及所需时间,最后确定出预焊合缝装置挤压保持距离。合理的挤压保持距离,既可保证焊缝冷却到有足够强度克服弹复力作用,又不会因为挤压距离过长而造成挤压力过大,出现错边时挤压辊无法压下的问题。

关键词:中直径;直缝埋弧焊管;高频生产线;气体保护预焊;预焊合缝装置;残余应力;挤压保持距离;

弹复力

黄明初(1984-),男,壮族,工程师,主要从事焊接钢管制造设备与工艺的研究。

中石化集团石油工程机械有限公司沙市钢管厂(简称沙市钢管厂)中直径直缝埋弧焊管生产线的预焊方案有高频预焊和气体保护预焊两种。目前,高频预焊工艺尚不成熟,很难既保证预焊质量又保证钝边尺寸,给后序工艺带来困难,产品合格率不高。气体保护预焊就相对成熟,而高频成型和气体保护预焊结合的工艺尚属首次,很多问题有待研究[1]。比如,高频成型速度快,高频成型的残余应力比大直缝成型的残余应力大等[2]。

气体保护预焊接属于熔化焊,焊缝由熔融状态冷却凝固至有足够强度克服钢管弹复力需要一定时间,即预焊接后钢管需要保持挤压运行一段距离[3-5]。若保持挤压状态运行的距离过长,会增大挤压力,在生产高强度、大径壁比的钢管时对错边的调整就很困难,甚至出现因蜗杆挤压力不足而挤压辊无法压下的情况。例如沙市钢管厂在生产Φ610 mm× 17.5 mm以上、材质X70以上直缝埋弧焊管时,就出现错边和挤压辊无法压下的情况。若保持挤压状态运行的距离过短,则会引起焊缝质量不稳定,甚至因无法克服弹复力而“爆管”。这里把预焊接后钢管保持挤压状态运行的这段距离叫作挤压保持距离。由上所述,合理地设计挤压保持距离尤为重要。

1 预焊合缝装置挤压保持距离的设计

1.1自保持段

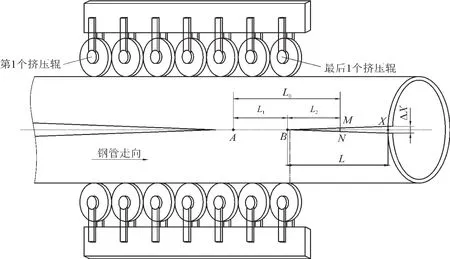

挤压辊保持段如图1所示。其中,L0为保持段总长,L1为挤压保持段,A为焊接点。在不焊接的情况下,管坯从合缝装置出来后会因母材弹复力而呈V角张开。在预焊接的情况下,当焊缝从挤压终点B走到X点时,两钝边张开距离为ΔX,只要ΔX∧wδ(其中,w为预焊缝宽度,δ为其伸长率),焊缝就不会被拉断(即钢管不会弹开),定义此段为自保持段;而当焊缝走到下一点X1,即ΔX1≥wδ时,只要焊缝强度足够克服钢管弹复力,钢管也不会弹开。所以,焊缝从焊接点开始,要经过挤压保持段、自保持段,出了自保持段焊缝必须冷却到有足够强度来克服弹复力。高频焊接属于压力焊,经过挤压辊挤压之后,两结合面的原子已充分结合,进而具备足够的抗拉强度以克服弹复力;而气体保护焊属于熔化焊,需要一定的时间让熔池降温凝固至具有足够强度克服弹复力。所以气体保护预焊必须设计足够长的保持段[5-10]。

图1 挤压辊保持段示意

自保持段长度即某点处ΔX达到焊缝伸长量极限Δwmax时该点离挤压终点B点的距离L2。经高频生产线成型后,在不破坏钝边的成型挤压条件下,两钝边张开距离ΔX与该点处离挤压终点B点处的距离L的关系可近似表示为:ΔX=0.02L(L≤500 mm)。在自保持段期间,由于焊缝处于高温状态,塑性比常温时好,中直径直缝埋弧焊管生产线上最小伸长率的X60钢级管线钢的常温伸长率δ取18%,预焊缝宽度w取4 mm,则Δwmax=wδ=0.72(mm)。所以自保持段长度L2=50Δwmax=36(mm)。

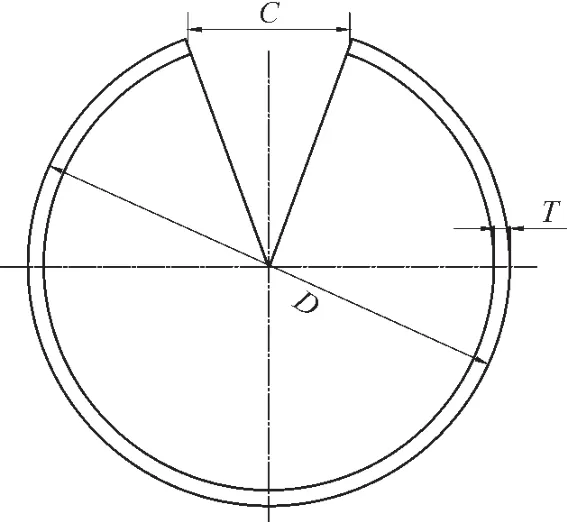

1.2钢管离开自保持段后焊缝受力分析

钢管轧制合缝后,内半壁厚母材处于受压状态,外半壁厚母材处于受拉状态,最内层和最外层变形量ε最大,为:ε=T/(D-T)≤3.5%(钢管规格为Φ610 mm×20.6 mm时,D为钢管的外径,T为钢管的壁厚),除中间层外,均存在残余应力,表现为弹复量,即钢管离开挤压辊后若不经过焊接,钢管会弹开一定的开口量C,弹复量如图2所示。

图2 弹复量示意

钢管的残余应力σr可用公式(1)[11-12]计算:

式中E——钢的弹性模量,取200 GPa;

y——钢管环截面上某点与中性面的距离,mm。

由此可见,钢管壁厚上不同点的残余应力值是不一样的,由中性层向内、外层两边呈线性增大,在钢管内、外表面应力值达到最大。在钢管内表面,y=-T/2,故(负号表示残余应力为压应力);在中性层,y=0,故σr=0;在钢管外表面,y=T/2,故

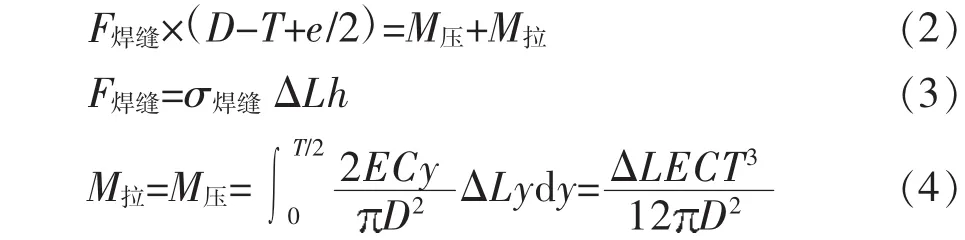

钢管离开自保持段后,取微小段长度ΔL来分析,沿焊缝的中心线剖开,m点为壁厚中心,钢管焊缝与母材受力分析如图3所示。对钢管进行静力分析,发现作用在焊缝截面上的力、力矩与作用在biΔL截面上的力、力矩是平衡的。

图3 钢管焊缝与母材受力分析示意

设焊缝深度为h,钝边长为e,则线段am的长度am=D-T+e/2,以m点为计算中心:

式中σ焊缝——克服弹复力所需的焊缝应力,Pa;

F焊缝——焊缝应力产生的拉力,N;

M拉、M压——以m点为中心,钢管母材残余拉、压应力对biΔL截面产生的力矩,N·m。

结合公式(2)~(4)可得:

从公式(5)可看出:克服弹复力所需的焊缝应力占母材残余应力比重主要与厚径比和预焊缝深度有关。由此可知,Φ610 mm×20.6 mm钢管克服弹复力所需的焊缝应力占母材残余应力比重最大,为σ焊缝=3%σrmax。所以,只要焊缝强度σb焊缝≥3%σrmax,即可克服弹复力。

根据对多种规格和材质的钢管进行试验测量并参考文献[13],发现:经高频生产线成型后,在不破坏钝边的成型挤压条件下,钢管合缝后残余应力不超过母材屈服应力σs母材,计算时可取σrmax≈σs母材。所以,只要满足σb焊缝≥3%σs母材,即可克服弹复力。

1.3冷却温度的确定

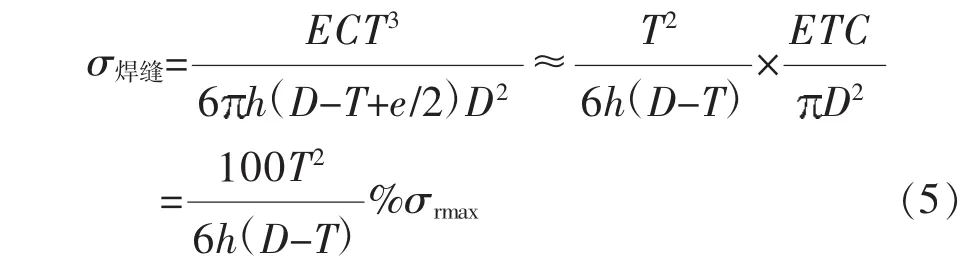

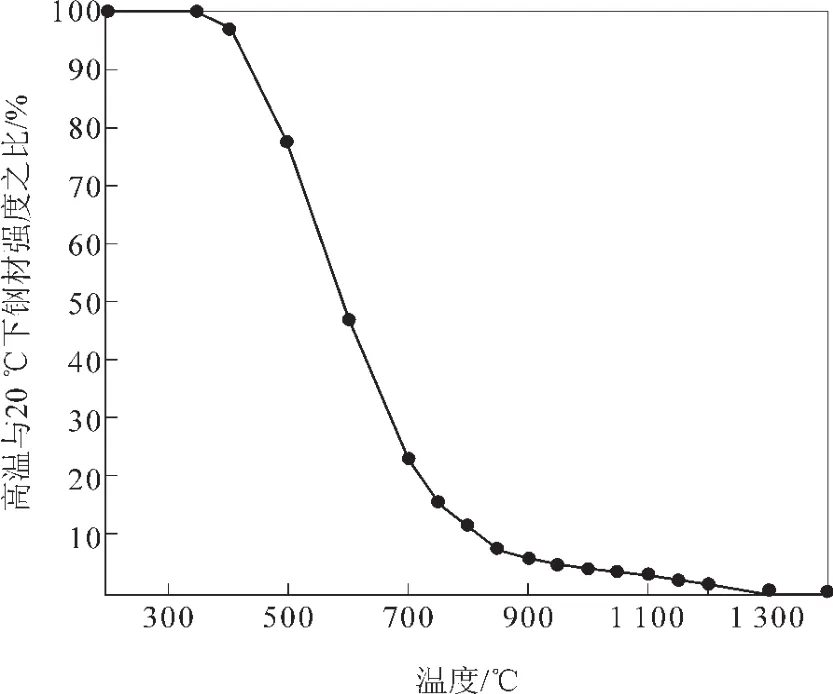

冷却温度即焊缝由熔融状态凝固至σb焊缝≥3% σs母材时焊缝的温度。由于高温下钢的应力-应变曲线没有明显的屈服极限和屈服平台,其高温强度系数尚无定论,本文根据英国规范(BS 5950-8∶2003)给出的钢的高温强度系数表,按变形量2%选定[14],焊缝高温力学性能如图4所示。从图4可知,钢在1 100℃时其强度已达到常温强度的3.0%,在900℃时比值达到6.2%。所以,当温度降到900℃时,足以克服弹复力,安全系数K=2.06。

图4 焊缝高温力学性能

1.4冷却时间的确定

冷却时间J即焊缝由熔融状态冷却至所需温度的时间。焊缝中心某一点冷却到某一温度tc所需的时间Jc可由公式(6)[15]表示:

式中m2——修正系数;

P——焊接线能量,J/cm;

λ——热导率,W/(cm·℃);

Cρ——体积热容,J/(cm3·℃);

t0——焊件初始温度即室温,℃。

当焊缝深度(板厚即焊缝深度)为4 mm时,相应焊接线能量P=2 832 J/cm。当钢的热导率λ=0.5 W/(cm·℃),体积热熔Cρ=5 J/(cm3·℃)时,修正系数m2≈1;t0即室温(最高室温为40℃)。将以上各值带入公式(6),可求得焊缝冷却至900℃所需时间为2.2 s。

1.5挤压辊挤压保持距离的确定

挤压辊挤压保持距离的确定,即在焊缝所需冷却时间内钢管走过的距离与自保持段长度之差。当预焊速度v=8 m/min,可得挤压保持距离为:L1=L0-L2=257 mm。

所以,挤压辊只要保持挤压257 mm,焊缝强度就足以克服弹复力,安全系数K=2.06。

2 结 语

预焊合缝装置的很多参数计算、选择都基于挤压辊挤压保持距离的取值,核心部分如动力及传动装置,基础部分如地脚螺栓等的设计,都取决于挤压保持距离。挤压保持距离的合理设计,既可以保证预焊缝质量稳定,又能尽量减小挤压力,便于调整错边。

3 参考文献

[1]彭在美,沈发楚,嵇绍伟.我国UOE/JCOE直缝埋弧焊管机组的现状及发展趋势[J].钢管,2013,42(2):1-5.

[2]王三云.高频焊管成型技术的发展[J].焊管,2007,30(6):11-15.

[3]王晋生,陈丽中,郑春刚.焊管CO2气体保护焊单面焊双面成形焊接工艺[J].焊管,2005,28(3):46-48.

[4]黎剑峰.钢管直缝埋弧焊焊接规范对焊缝形状的影响[J].钢管,2002,31(4):33-36.

[5]王文卿,郭振其,王亚彬,等.直缝埋弧焊管成型机进出料顶升装置的改进[J].钢管,2013,42(2):61-63.

[6]阎相和,张善保,耿昌松,等.直缝钢管预焊设备与工艺[J].焊接,2003(11):25-28.

[7]夏金明,王宏勇,张驰.直缝埋弧焊钢管预焊技术[J].焊管,2006,29(2):26-28.

[8]孙宝福,金有海.高频直缝焊管成型过程仿真分析[J].中国石油大学学报:自然科学版,2010,34(4):123-126.

[9]汪超,郭锦龙,马立立.简析直缝埋弧焊管焊接接头常见缺陷[J].钢管,2013,42(2):51-54.

[10]李延丰,邓璐,田廓.一种中小直径直缝埋弧焊管的制造方法[J].钢管,2013,42(4):34-39.

[11]王诗鹏.钢管残余应力分析计算[J].焊管,2012,35 (5):58-61.

[12]唐立峰.大口径直缝焊管成型应力分析[C].天津:天津大学,2006.

[13]冯耀荣,刁顺,霍春勇,等.油气输送焊管残余应力测试与安全评价方法研究[J].中国安全科学学报,2007,17(9):159-165.

[14]BS 5950-8∶2003 Structural use of steelwork in build-% ing,Part 8:Code of practice for fire resistance design [S]. 2003.

[15]张文钺.焊接物理冶金[M].天津:天津大学出版社,1991.

●信息

Design of Pre-welding/Weld-joining Device’s Extrusion-holding Distance of HF Weld Pipe Production Line

HUANG Mingchu

(Shashi Steel Pipe Works,Sinopec Oilfield Equipment Corporation,Jingzhou 434001,China)

Abstract:After being shielded arc welded,the steel pipe as in the extrusion state has to be running for a speci-% fic distance so as to ensure that the pre-welded tube has enough strength against the elastic force effect. Elaborated in the article is the method for making design for this purpose. Based on the analysis of the weld stress state of the tube that has run through the self-holding distance,the weld’s cooling temperature and time are deduced,and then the said extrusion distance held by the pre-welding/weld joining device is determined. As the said distance is properly specified and held,the weld can be cooled down to a certain extent to have sufficient strength against the elastic force effect,while it is possible to avoid the troubles like weld offsetting or the extrusion roll’s failure to be pressed down due to the over large extrusion force as caused by the over-long extrusion distance.

Key words:medium-sized;SAWL pipe;HF welded pipe production line;shielded arc pre-welding;pre-% welding/weld-joining device;residual stress;extrusion-holding distance;elastic force

收稿日期:(2015-10-27)

中图分类号:TG333.93摇

文献标志码:B摇

文章编号:1001-2311(2016)01-0055-04