JCO双面三丝自动埋弧焊生产ASTM 1035钢管焊接裂纹的控制

2016-05-17尚才众

尚才众

(河北海乾威钢管有限公司,河北沧州061300)

JCO双面三丝自动埋弧焊生产ASTM 1035钢管焊接裂纹的控制

尚才众

(河北海乾威钢管有限公司,河北沧州061300)

摘要:当ASTM 1035钢碳当量0.58%时,淬硬倾向严重,焊接时易产生裂纹。通过研究ASTM 1035钢焊接裂纹的产生机理,制定合理的焊接工艺,结合生产现场实践证明:通过采取焊接预热措施;选用具备低碳、硫、磷、无镍或低镍,韧性指标优良,强度匹配适中的焊材;控制焊缝成形系数,降低熔敷金属的稀释率,减少焊缝金属中的碳、硫、磷含量;采取“小电流”、“慢焊速”,严格控制焊接热输入;并配合以合缝管端间隙、引熄弧板装配,内外焊保温输送和定位焊清根等生产现场工艺细节控制,可有效减少ASTM 1035钢管焊接裂纹的产生。

关键词:JCO;双面三丝自动埋弧焊;ASTM 1035钢管;中碳钢;焊接裂纹;控制

尚才众(1961-),男,高级工程师,总工程师,主要从事钢管设备设计制造和工艺管理工作,近年专注JCO钢管成型和焊接工艺研究。

ASTM 1035钢(简称1035钢)相当于国标35号钢,其w(C)达到0.38%,属于中碳钢[1]。35号钢主要用于轴、法兰、螺栓之类的结构件制造,一般不作焊接[2]。由于该类板材工艺成熟、造价低廉,又具备较好的机械性能,近年来欧美地区将其加工成为钢管产品,用于河道、浅海高压吸排砂浆作业。2015年,某公司承接订单生产Φ762 mm×19.05 mm×12 195 mm 1035钢管,在JCO生产线上实现了中碳钢钢管的大规模自动化作业。原料钢板生产执行ASTM A 830/A 830M—2014《符合化学成分要求的结构用优质碳素钢中厚板规格》标准,显微组织为铁素体与片状珠光体,晶粒度6级。1035钢管生产执行API Spec 5L—2012《管线管规范》标准PSL1等级。

在传统的工业生产中,中碳钢焊接一般采用电弧焊、气保焊、氩弧焊等易于控制热输入的焊接方法。国内某公司在JCO生产线上采用双面三丝[3]自动埋弧焊焊接工艺生产中碳钢钢管面临很大挑战。在1035钢管焊接过程中,首先遇到的是焊材匹配问题。目前国内没有开发出针对1035钢焊接性能的焊材,特别是埋弧焊焊材。在焊接过程中,要解决的最大问题是预防焊缝裂纹的产生[4]。焊缝裂纹时隐时现,以终端裂纹[5]为主,伴随有全长裂纹出现。通过调整焊接工艺参数和反复生产实践,终于使1035钢管焊接合格率达到了常规产品的水平。

1 碳、硫元素对1035 钢管焊接裂纹的影响

1035钢由于碳含量较高,液-固相区间大,致使焊缝金属结晶温度区扩大,产生热裂纹倾向增大。从焊接热裂纹的角度来看,对于埋弧焊,w(C)超过0.2%时,在有害杂质硫、磷的共同作用下,就有可能沿焊缝中心线产生热裂纹;从淬硬性角度看,碳含量愈高,显微组织中马氏体组分越多,冷裂纹倾向就越大[6]。碳含量增加,焊缝金属的屈服强度和抗拉强度均有明显增长,但伸长率等韧性指标在逐渐下降,材料的抗裂性能下降。

1.1碳对钢管焊接热裂纹的影响

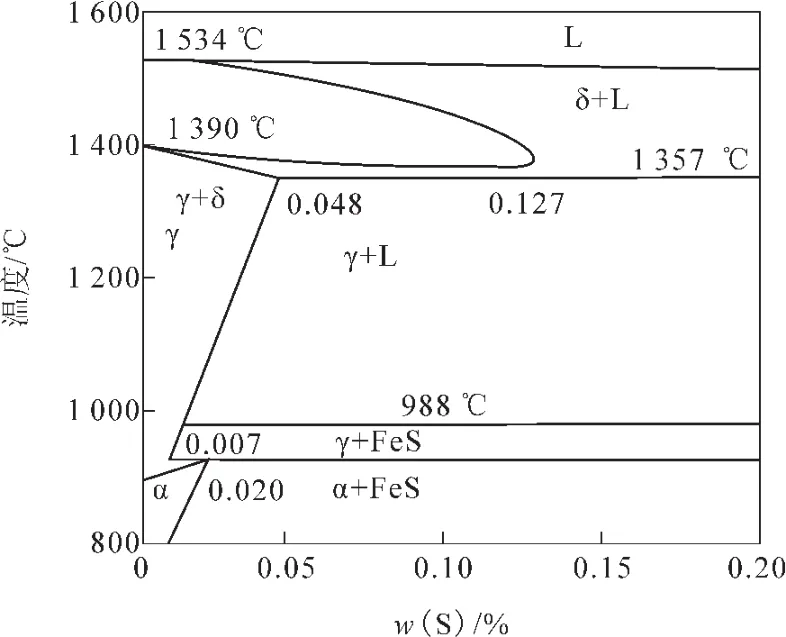

碳是钢中影响热裂纹产生的主要元素,并能加剧其他元素的有害作用。Fe-S相图如图1所示:碳含量增加,凝固温度区加宽,初生相由δ转为γ相;而硫、磷在γ相中的溶解度比在δ相中低很多,硫约低3倍,磷约低10倍。当w(C)≥0.16%时,包晶反应后的初生结晶全部为γ相,结晶偏析严重,热裂纹敏感性随之增大。

1.2碳对钢管焊接冷裂纹的影响

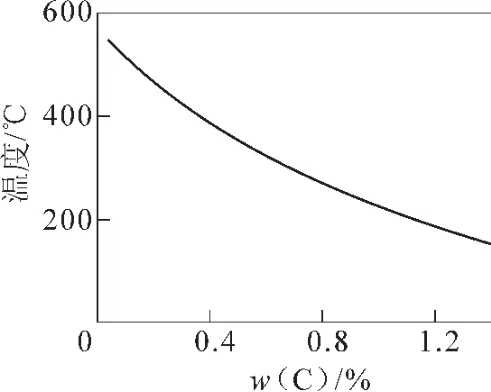

钢的马氏体转变温度与碳含量的关系如图2所示,随着碳含量的增加显著降低了钢的马氏体转变温度Ms和Mf。马氏体转变温度的高低对钢的冷裂纹倾向的产生有重要影响,w(C)≤0.2%时,钢的马氏体转变点较高,基本上在450℃以上,并会对马氏体产生回火效应,降低了马氏体的硬度;当w(C)∧0.25%时,则有可能形成对冷裂纹敏感的针状马氏体组织。

图1 Fe-S相图

图2 钢的马氏体转变温度与碳含量的关系

1.3杂质硫对焊接裂纹的影响

硫对焊接危害很大。钢的碳含量越高,硫、磷就越易形成危害。硫在液态铁中几乎可以无限溶解,固态铁中硫的溶解度仅为0.02%。熔池凝固时,硫易发生偏析以低熔点共晶Fe+FeS或FeO+ FeS的形态分布于晶界,增加了焊缝产生结晶裂纹的倾向[7]。在1035钢碳含量几乎为常数的情况下,有害杂质硫、磷含量的控制显得尤其重要。

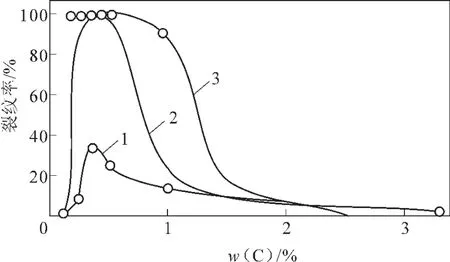

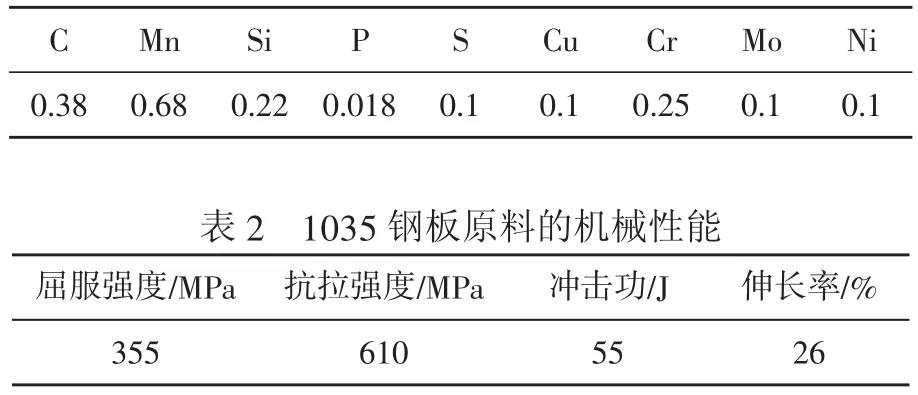

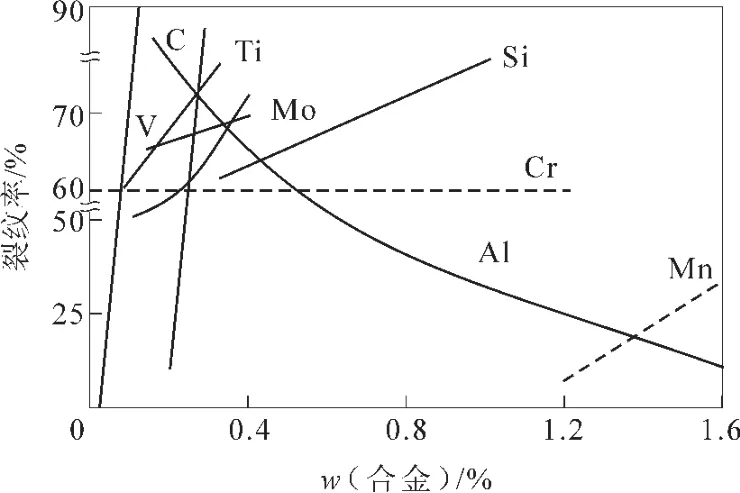

焊接裂纹是1035钢焊接过程中的主要缺陷。碳和硫含量对埋弧焊裂纹敏感性的影响如图3所示。当w(C)∧0.1%时,结晶初生相为δ相,硫的溶解度最大,不易产生高温裂纹;w(C)在中碳钢和高碳钢区域,同时w(S)≥0.035%时,焊接热裂纹率几乎百分之百。1035钢的w(C)为0.38%、w(S)为0.10%时裂纹率较高。1035钢是碳含量达到中碳钢水平的优质碳素钢,钢板订货时提出了控制硫、磷含量的要求。1035钢板原料的化学成分和机械性能见表1~2。其中所列Cu、Cr、Mo等微量元素是钢板制造商为提高钢板的综合性能而添加的。

既然1035钢板硫含量没有达到预期的目标,焊材方面就应该选取低硫(低磷)的填充材料以调整焊缝金属的成分,并通过工艺上的配合降低焊缝金属中硫的含量。

图3 碳和硫含量对埋弧焊裂纹敏感性的影响

表1 1035钢板原料的化学成分(质量分数) %

图4 合金元素对热影响区冷裂纹敏感性的影响

2 合金元素对1035 钢管焊接裂纹的影响

常见合金元素对1035钢管的焊缝、热影响区冷裂纹敏感性的影响程度如图4所示,其中尤以Mn、Mo、Cr、V等元素对1035钢管焊接裂纹的产生影响最大。

2.1 Mn对焊接裂纹的影响

在碳钢和低合金钢中,焊缝金属中的Mn对结晶裂纹具有重要影响。Mn具有脱硫作用,置换球状高熔点的FeS[5],减少焊接热裂纹[6]。

FeS+Mn→MnS+Fe

反应产物MnS不溶于钢液,大部分进入熔渣,抑制了硫的危害。钢的碳含量越高,Mn/S比值要求越高。这个结论仅适用于碳含量处于较低水平时,当碳含量达到0.3%,提高Mn/S比例则不再有效[8]。

2.2 Mo对焊接裂纹的影响

添加Mo、Ti、V、Pb等元素可以细化焊缝金属晶粒,提高钢管的抗裂性。Mo有强化铁素体固溶体的作用,其效果强于Mn、Ni、Cr等元素[7,9-10]。Mo能提高钢的淬硬性,细化晶粒,形成铁素体与碳化物束团[11],并使硫化物夹杂呈球状分布。含Mn的焊缝中添加适量的Mo,可以提高常温和高温下钢的冲击韧度,减少热裂纹的危害。由于焊接热循环作用,Mo、Ti、V、Pb等元素在促使奥氏体成分均匀化同时,导致奥氏体晶粒粗化,因此钢材淬透性提高的同时抗裂性能降低。

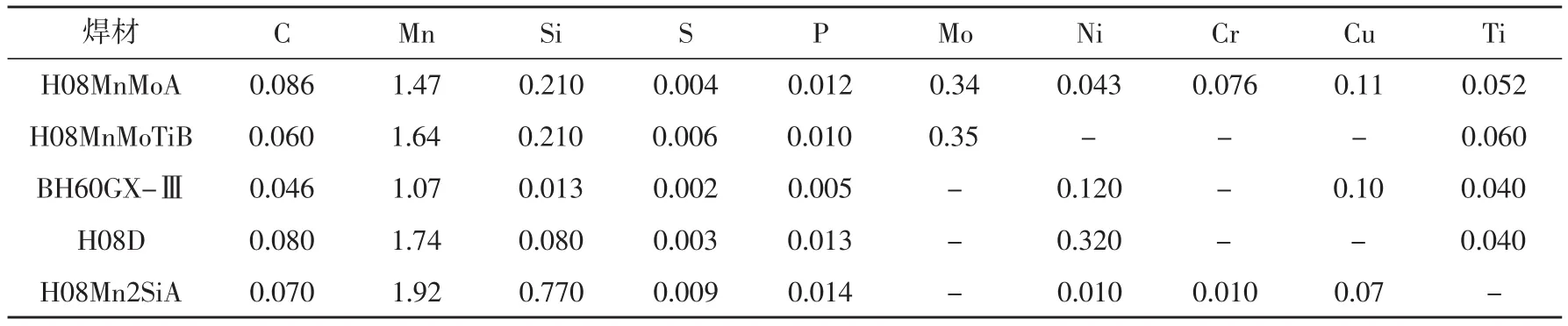

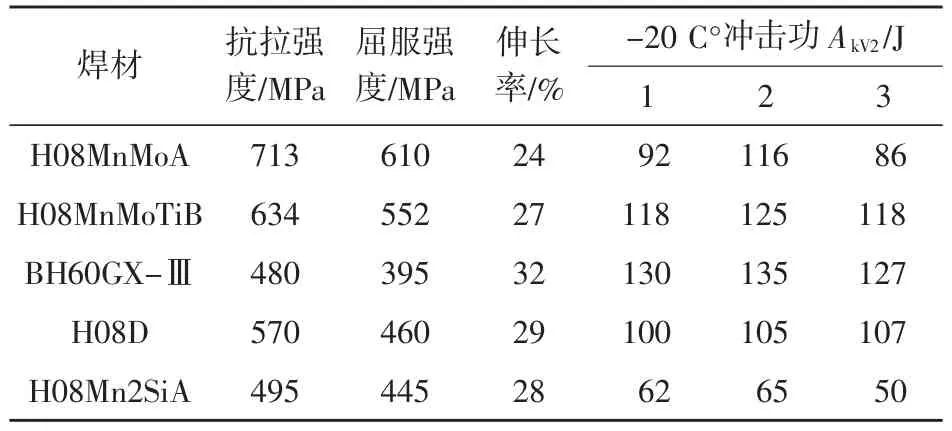

1035钢焊接试验的主要焊丝的化学成分和力学性能见表3~4。这些试验数据是在生产现场按照既定的焊接工艺生产,经过无损检测后取样检测获得的。采用埋弧焊焊接时,三丝使用同一牌号焊丝的,效果以H08D为最佳;直流1丝和交流2、3丝交叉使用的,以H08MnMoTiB+BH60GX-Ⅲ组合为最佳。最终焊丝选择了上述组合,焊剂使用HJ350(3/4)+SJ101(1/4)组合。

表3 备选焊材的化学成分(质量分数) %

化学成分是焊材选择的重要考量,力学性能同样是影响焊缝金属性能的重要指标。根据1035钢焊接性特点,选用强度适中、韧性指标良好的焊材对控制焊接裂纹有利。从表3~4可以看出:含合金元素Mo的焊丝没有突出表现。

3 1035 钢焊接工艺的制定

焊接材料要保证获得性能优良的焊缝金属,而采取合理的焊接方法和焊接工艺则有利于获得包括焊缝和热影响区在内的优质焊接接头。碳能提高钢材强度,但易引起焊接淬硬和焊接裂纹[12]。由表1可知:1035钢是以碳作为主要元素调整性能的,焊接工艺的制定应该紧紧围绕“碳”这个关键词展开。

表4 备选焊材的力学性能

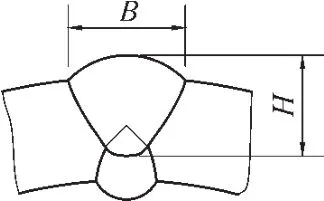

3.1焊缝成形系数

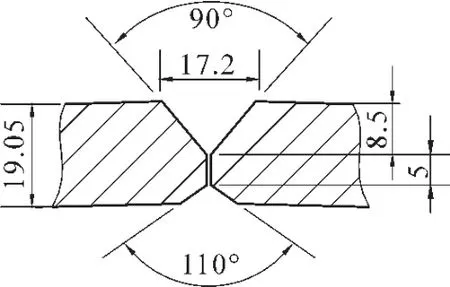

焊缝成形系数是指熔焊时,在单道焊缝横截面上焊缝宽度(B)与焊缝计算厚度(H)的比值(φ=B/ H)。双面埋弧焊外焊缝成形系数如图5所示,焊缝成形系数小时形成窄而深的焊缝,在焊缝中心由于区域偏析会聚集较多的杂质,抗热裂纹性能差[7],所以成形系数值不能太小,设计钢板铣边坡口时要加大双“V”的开口宽度,1035钢管焊接坡口设计如图6所示。宽而浅的对接焊缝,柱状晶往上生长时,杂质大部分被推向表面而分散分布,拉应力集中的现象减弱,提高了焊缝的抗热裂纹性能。

宽而浅的对接焊缝增加了焊道的容量,中碳钢、高碳钢焊接时,为防止硫等杂质熔入焊缝有必要限制熔合比[5]。减少母材融入熔池,导致焊缝金属因碳、硫、磷含量增加造成性能恶化。通过控制熔合比降低熔敷金属的稀释率,提高焊缝金属的纯净程度,抑制焊接热裂纹。

图5 双面埋弧焊外焊缝成形系数示意

图6 1035钢管焊接坡口设计

3.2焊接方式

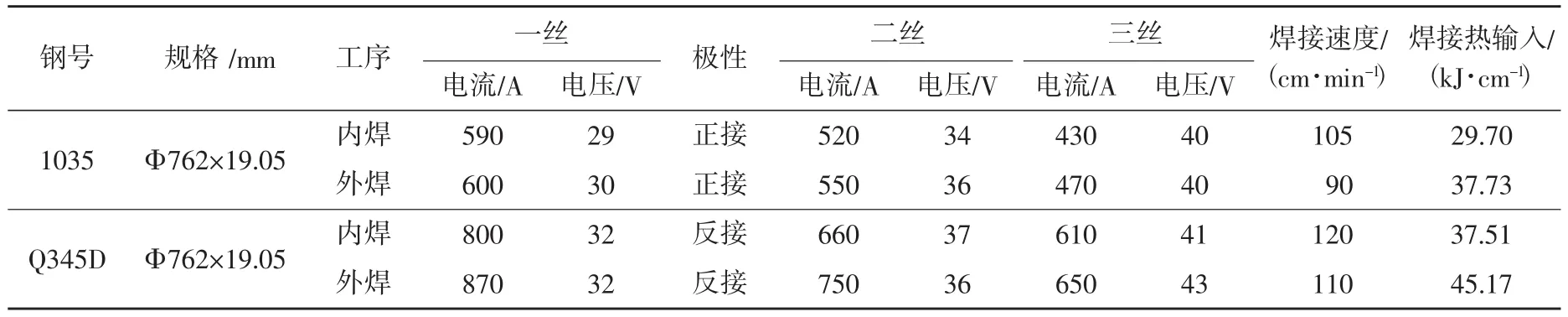

常规焊接多采取直流反接的作法,Q345D低合金钢类以及管线钢管的焊接多采用直流反接。考虑到采用直流正接可以减小熔深,使用较粗的焊丝可以减少电流密度,有利于调整焊缝熔合比,降低熔敷金属稀释率,抑制结晶裂纹;而且1035钢管设计钝边高度只有5 mm,为直流正接创造了条件。故确定1035钢的焊接采用直流正接方式。1035钢与Q345D双面三丝焊接能量参数和极性对照见表5。

表5 1035钢与Q345D双面三丝焊接能量参数和极性对照

3.3加热方式

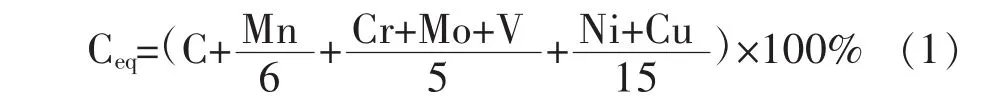

国际焊接学会(IIW)推荐了估算碳钢碳当量计算公式[13]:

此式适用于w(C)≥0.18%中等强度钢材。通过公式(1)和表1得出,1035钢碳当量达到0.58%时淬硬倾向较严重,可焊性已变差,焊接前预热可有效防止裂纹[6-7,14],确定预热温度为100~150℃[7]。焊接后立即对工件进行加热或保温,使其缓冷,该工艺措施称为后热[15]。后热可以使扩散氢充分逸出,消除焊接残余应力;可减少淬硬性,稳定并改善组织,是防止焊接冷裂纹的有效手段。由于相关计算公式只适用于w(C)≤0.2%的低合金钢,这里直接参考了工具书给出的预热温度和后热温度。1035钢预热温度为150℃,后热温度250~280℃、保温时间30 min,应用效果良好。后期高温天气时去掉了后热工序,情形没有恶化。

3.4焊接热输入

焊接热输入的确定是以抗裂性和满足热影响区韧性要求为依据[6]。焊接热输入可以使1035钢热影响区晶粒长大,形成淬硬的马氏体。这种组织对氢更敏感,产生冷裂纹所需的温度更低。由表5可知,常规焊接的Q345D钢各项能量参数指标均高于1035钢,这是焊板试验和钢管在线生产实践修正的结果。“小电流”、“慢焊速”是1035钢焊接的诀窍。“小电流”有利于降低熔池温度,韧化组织,增加针状铁素体,前提是保证双面焊缝熔深足够,双面(内外)焊交熔适度。“慢焊速”防止熔池冷却过快产生贝氏体、马氏体类淬硬组织,防止冷裂纹发生。“小电流”使“慢焊速”成为可能,否则焊接热输入将无法控制。从表5可以看出:焊接1035钢管的电流强度远远低于Q345D钢管,由于采用了较低的焊接速度,焊接热输入降幅尚不足20%。

3.5焊接显微组织

焊缝和热影响区的冷裂倾向,除与其成分有关,还与组织有关,后者对性能的影响更为明显。1035钢焊接钢管金相组织和宏观形貌如图7所示。焊缝热影响区显微组织是反映焊接能量参数合理与否最直接客观的依据。如图7(b)所示,焊缝中心组织的晶界为先共析铁素体(呈枝状),晶粒内部为针状铁素体,未见马氏体、魏氏体等组织。粗晶区(图7c)母材过热晶粒粗大,成分为铁素体、片状珠光体。熔合线附近(图7d)左侧为过热区组织,右侧为焊缝。细晶区(图7e)受焊接热循环正火作用,晶粒明显均匀化,铁素体大部分沿奥氏体晶界析出,部分在奥氏体晶粒内呈条状或针状析出,珠光体呈细片状。

图7 1035钢焊接钢管金相组织和宏观形貌

4 消除焊接裂纹的现场实践

国内现行研究焊接裂纹的试验方法(如RRC、CTS、插销法),基本是针对低合金钢焊接接头的。因此,1035钢焊板试验通过后,在JCO生产线上进行了小批量的钢管焊接现场试验。1035钢管焊接最主要的缺陷就是焊接裂纹,其中尤以终端裂纹问题突出。终端裂纹是指长焊缝自动埋弧焊时,出现在接头终端附近焊缝金属中的纵向裂纹[5]。1035钢焊接终端裂纹频发,情况严重时终端裂纹率接近40%,并伴随着焊缝全长纵向裂纹的发生。

4.1拘束焊接对裂纹的影响

1035钢进行的多次焊板试验,几乎没有发现裂纹现象。钢管焊接时,为什么裂纹现象凸显?焊板试验中试件是在自由状态下进行的,焊接现场试验是将钢管刚性固定,在限制其自由变形的状态下进行的拘束焊接[15]。拘束焊接是1035钢管产生焊接裂纹的原因之一。

JCO工艺生产钢管,埋弧焊之前有两道重要的工序影响焊接。JCO钢管其形状是经过数控成型机逐步折弯得到的带有开口的“C”形管坯;接着是在合缝预焊机上通过压头挤压完成“C”形封闭成“O”形和定位焊接,如图8所示。成型“C”开口越大,合缝时钢管变形量越大,压头挤压力就越大。接头内部由此产生的应力对焊接裂纹作用巨大,特别是合缝起始的引弧和熄弧端往往容易出现合缝间隙,加剧了终端裂纹。因此,成型应该严格控制开口“C”的尺寸,合缝注意错边、管端间隙等缺陷。

图8 管坯合缝定位焊

4.2引熄弧板的装配

引熄弧板是焊在钢管两端的焊缝上用于焊接起弧和熄弧的辅助工艺装备件。电弧热循环使得引熄弧板发生大幅度变形,此时管端焊缝金属处于半熔化或凝固不久的高温状态,受到外力作用导致终端裂纹发生。加大、加长,组装平直、牢固的引熄弧板对减少终端裂纹有利。

4.3焊剂保温输送

为防止快速冷却产生裂纹,埋弧内焊时不回收焊剂,焊剂始终覆盖焊缝保温输送至外焊工序。内焊完成后除必要的清理工作外,直接输送至外焊工序;使内外焊工序保持150℃左右的层间温度。

4.4定位焊清根

埋弧内焊接完成后,立即清除钢管两端定位焊(气保焊)产生的焊缝金属,再进行埋弧外焊接。这个定位焊清根处理对消除焊缝终端裂纹很重要。

4.5消除焊缝全长裂纹的措施

1035钢管焊接试验时,发现焊缝有全长裂纹现象。这种裂纹存在于焊缝的浅表(内外焊皆有),使用碳弧气刨刨深至焊缝1~2 mm处,肉眼可见纵向细微裂纹。这种浅表裂纹应该是由于钢中存在成分偏析,结晶时低熔点物质富集在焊缝中心面上,在焊接拉应力的作用下引起的热裂纹。典型的结晶(凝固)裂纹在高热输入的埋弧焊接中常见。按表5所列数据调整焊接能量参数,消除了全长裂纹。调整的依据是观察焊缝金相宏观形貌(图7f),保证双面(内外)焊接互熔深度足够,防止未熔合缺陷发生。图7(f)内外焊互熔程度合理,若进一步降低热能量极会导致未熔合。

5 结 论

(1)ASTM 1035钢碳当量达到0.58%时,钢的淬硬倾向严重,焊接前预热可有效防止裂纹的产生。

(2)焊材选择遵循低碳、硫、磷,无镍或低镍,韧性指标优良,强度匹配适中的原则。

(3)控制焊缝成形系数,降低熔敷金属的稀释率,减少焊缝金属中的碳、硫、磷含量,可减少焊接裂纹的产生。

(4)采取“小电流”、“慢焊速”,严格控制焊接热输入。

(5)加强合缝管端间隙、引熄弧板装配,内外焊保温输送和定位焊清根等生产现场工艺细节控制。

6 参考文献

[1]曾正明.新编钢铁材料手册[M].北京:中国电力出版社,2009:165.

[2]闻邦椿.机械设计手册[M].北京:化学工业出版社,2002:3-12.

[3]尚才众,董宏斌,贾云刚,等. 09MnNiDR低温钢管双面双层三丝自动埋弧焊接研究[J].钢管,2014,43 (4):23-29.

[4]冯钊棠,李鹏. JCO成型过程中钢板的变形规律研究[J].钢管,2013,42(1):17-20.

[5]黄石生.焊接科学基础-焊接方法与过程控制基础[M].北京:机械工业出版社,2014:111.

[6]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2007:154,157,233.

[7]李亚江.焊接原理及应用[M].北京:化学工业出版社,2009:38-39,88,117.

[8]Kou Sindo.焊接冶金学[M].北京:高等教育出版社,2012:277.

[9]陈裕川.低合金结构钢焊接技术[M].北京:机械工业出版社,2008:364.

[10]杜则裕.焊接科学基础-材料焊接科学基础[M].北京:机械工业出版社,2012:135.

[11]吴树雄.金属焊接材料手册[M].北京:化学工业出版社,2008:57.

[12]李亚江.高强钢的焊接[M].北京:冶金工业出版社,2010:4.

[13]尚才众,郑丽华,贾云刚,等.执行俄罗斯标准的K60管线管JCO焊接工艺实践[J].钢管,2015,44(4):45-48.

[14]徐祖泽.新型微合金钢的焊接及其应用[M].北京:清华大学出版社,2013:17.

[15]中国机械工程学会焊接分会.焊接词典[M].北京:机械工业出版社,2008:3,21.

Control of Weld Cracking of ASTM 1035 Steel Tube as Developed during Manufacture Operation with JCO Double-side 3-wire Automatic SAW Process

SHANG Caizhong

(Hebei Haiqianwei Steel Pipe Co.,Ltd.,Cangzhou 061300,China)

Abstract:In case of carbon equivalent as 0.58%,the ASTM 1035 low-carbon steel is apt to have significant quench hardness which often leads to development of cracking during welding operation. Based on study of the mechanisms of the said cracking,proper welding process is prepared. The on-the-site operation with the process proves that the cracking severity can be remarkably reduced by means of a number of on-the-site process detail-% control actions,including pre-heating prior to welding,selecting welding consumable containing low contents of C,S and P,and no or low content of nickel and having excellent toughness and well-matching strength,properly controlling the formation factor of the weld,reducing the dilution rate of the deposited metal,reducing the contents of C,S and P of the weld metal,using the small current and slow welding speed techniques,strictly controlling the welding heat input,determining proper pipe-end gap for joining,mounting arc run-on/off tab,temperature-keeping transport of the material during inner welding operation,and back gouging during tack welding,etc.

Key words:JCO;double-side and 3-wire automatic SAW;ASTM 1035 steel tube;medium carbon steel;weld cracking;control

收稿日期:(2015-10-09)

中图分类号:TG441.7摇

文献标志码:B摇

文章编号:1001-2311(2016)01-0045-06