T字型三维机织物设计及其复合材料弯曲性能

2016-05-17吕丽华张雪飞闫淑娟钱永芳赵玉萍

吕丽华, 张雪飞, 闫淑娟, 钱永芳, 叶 方, 赵玉萍

(大连工业大学, 辽宁 大连 116034)

T字型三维机织物设计及其复合材料弯曲性能

吕丽华, 张雪飞, 闫淑娟, 钱永芳, 叶 方, 赵玉萍

(大连工业大学, 辽宁 大连 116034)

为探究不同梁高的T字型三维整体机织复合材料的弯曲力学性质,经合理设计,使用玄武岩长丝束在普通小样织机上,低成本织造3种不同梁高的T字型三维整体机织物,采用真空辅助树脂传递模塑成型工艺,制备T字型三维整体机织复合材料。用电子万能试验机测试,得到相应的载荷-位移曲线和吸收能量-位移曲线。由实验结果可知,梁越高的T型三维整体机织复合材料所承受的载荷和吸收的能量也越高,且不同梁高的T型三维整体机织复合材料也表现出不同的弯曲破坏模式。该研究结果表明,梁高对T字型三维整体机织复合材料的弯曲载荷、吸能和破坏模式影响显著。

三维机织结构; T字型复合材料; 弯曲性能; 玄武岩长丝束; 梁高

金属T字梁由于比强度小,限制了其在航空航天领域方面的应用。目前,铺层的T字梁,由于厚度方向没有纤维束,易引起分层现象。Shahaway等[1]研究了碳纤维铺层增强复合材料T型梁的弯曲性能。Gendron等[2]研究了钢筋混凝土里加入纤维制备的纤维增强复合材料T型梁的剪切性。Pye等[3]研究了玻璃纤维复合材料T型梁在建筑中使用的可行性。Hulatt等[4]分析了T型梁的截面对复合材料性能的影响。Wang等[5]论证了碳纤维和玻璃纤维复合材料T型梁的应用。此外,为解决铺层T字型纺织复合材料的分层缺陷,有学者研究了正交结构、三明治结构、针织及编织T字型复合材料的力学性质,如Lopez等[6]研究了一种正交结构的复合材料T型梁的翘曲性能,提出了解决方案。GU等[7]研究了三明治结构T型梁的强度。张明星等[8]比较三维双轴向间隔纬编复合材料T型梁在不同筋高下的横向准静态弯曲性能和动态冲击性能,并进行了模拟。张中伟等[9]采用四步法三维编织以及真空辅助树脂传递模塑(VARTM)技术制得三维编织复合材料T型梁,并对材料的弯曲疲劳性能进行研究,得出导致材料最终失效的主要破坏模式是筋高处纤维的断裂。徐艳华等[10]选用不同线密度的高强高模玄武岩纤维作为增强体,乙烯树脂作为基体,制备玄武岩纤维/乙烯复合材料,研究其弯曲性能,其弯曲破坏为韧性破坏。李嘉禄等[11]研究了三维编织复合材料T型梁的抗弯性能并进行了模拟分析,但关于T字型三维整体机织复合材料弯曲力学性能的研究较少,其力学性能、破坏损伤机制及模式需进一步探究。

在T字型三维整体机织复合材料预制件的织造方面,杨彩云[12]介绍了T形、工字形异形件的组织结构设计,但是织机需要3个经轴,至少2把梭子,操作复杂繁琐。Chen等[13]介绍了3种不同组织结构,研究了织物组织及纬纱层数对其力学性能的影响。王元昌等[14]介绍了在多臂多梭箱织机上制织工字型,经、纬向 T型异形件的可行性,但是采用的是正交分层接结的组织结构。刘淑萍等[15]介绍了几种异形预制件的机织工艺,但操作较繁琐。顾平等[16]分析了T形结构件及其衍生异型件的组织结构及特征。陈思霞等[17]尝试了采用角连锁组织结构对 T型、工字型及纬向回型3种典型的三维异形件进行结构设计,而对能否在普通织机上制织没有详细描述。吕丽华等[18]简介了利用普通小样织机织制蜂窝状及T字形三维机织物的织造方法。本文探究在普通小样织机上经过合理设计开发T字型三维整体机织物,通过VARTM成型工艺制备复合材料,并研究其弯曲性能。

1 实验材料与方法

1.1 T字型三维整体机织物的设计

本文设计是纬向T字型三维整体机织物,纬向截面如图1所示。图中尺寸为:W1=W3≠W2、H1≠H2(W表示织物所具有的宽度,H则为其高度,A表示区域)。在织造的时候,织机幅宽会影响A的尺寸;H1、H2的大小即织物的厚度受综框数限制,因而应根据综框的页数确定纬纱的层数。

图1中的3种T字型结构,A1、A3区均采用3层,A2区分别为14层、7层和0层,(分别表示H1的高度即梁高,0层时则H1=0,织物为平板状)。以A2区为14层的为例,设计其经向截面图和纹板图。A2区为14层的T字型织物组织结构的经向截面图如图2所示。

1)共使用16页综框,A1区穿入1~4页综框中,采用顺穿,以方便边经穿在前综;A2区借用1~3页综框采用照图穿法;A3区穿综顺序依次为4,3,2,1。

2)穿筘:筘号45根/10 cm,A1、A3区每筘3入,A2区每筘14入。

3)纹板图:通过观察经纬纱的交织情况最终可得到纹板图,如图3所示。

1.2 T字型三维整体机织物的织造

1.2.1 纱线和织机

为降低成本,选用600 tex的玻璃长丝束作为经纱,2 000 tex的玄武岩长丝束作为纬纱。织机为普通小样织机(Y100S,南通三思机电有限公司),操作简单方便,便于调整。

1.2.2 T字型三维整体机织物的上机织造

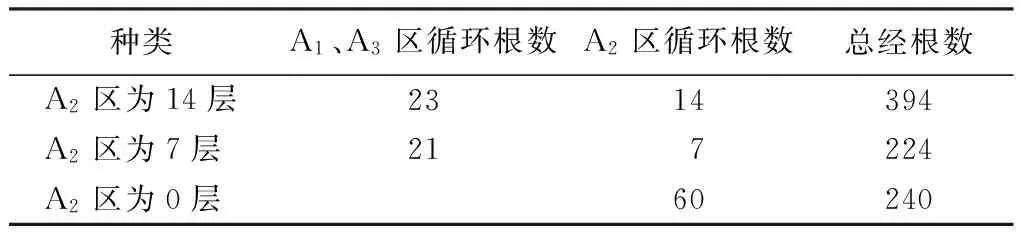

3种不同梁高的T字型三维整体机织物的工艺参数如表1所示。

表1 T字型三维整体机织物参数Tab.1 Parameters of T-shaped three-dimensional integrated woven fabrics

注:循环根数是指一个结构单元所需要的经纱根数。

1.3 T字型三维整体机织复合材料的制备

VARTM成型工艺操作简单、方便、安全、成本低,室温条件下即可固化[19]。树脂选用双酚A环氧基乙烯基酯树脂(EPOVIA®RF-1001),固化剂为过氧化甲乙酮,促进剂为辛酸钴,三者的体积比为100∶4∶2(采用燃烧法,测试梁高为0的T字型三维整体机织复合材料的纤维体积分数为46.7%;梁高6 mm的为48.2%;梁高12 mm的为50.4%)。

1.4 弯曲性能测试

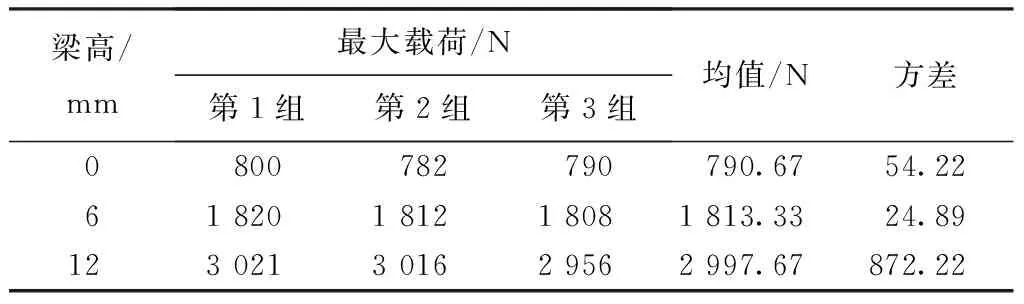

参照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》进行材料弯曲性能测试,试样规格为长110 mm,宽15 mm,梁高分别取0,6,12 mm。每组测试3个试样得其最优载荷-位移曲线,跨距选用60 mm。每个同样的试样测试3条载荷-位移曲线。每组最大载荷值、平均值及方差如表2所示,得其最优载荷-位移曲线,跨距选用60 mm。用微机控制电子万能试验机(RG Y-5)加载速度为2 mm/min,测试载荷-位移曲线,图4示出弯曲装置示意图。

表2 每组最大载荷值、平均值及方差Tab.2 Each group of maximum load value

2 实验结果

2.1 载荷与位移曲线

3种不同梁高的T字型三维整体机织复合材料的载荷与位移曲线如图5所示。从图可看出,初始阶段载荷与位移曲线呈现很好的线性关系,在位移达到一定值后,表现为非线性特点。探究其原因可能为:1)在载荷-位移曲线的初始阶段,表现为线性,此时T字型三维整体机织复合材料的增强材料和双酚A环氧基乙烯基酯树脂黏结良好,是一个整体,二者一起发生变形。且三维整体机织复合材料与锥头接触面区域试样受到挤压,而其背面区域受到拉伸,初始阶段表现较好的线性趋势。2)随着位移的增大,T字型三维整体机织复合材料与锥头接触面区域增大,试样承受的压应力逐渐增大。此时,由于T字型三维整体机织复合材料的增强材料和双酚A环氧基乙烯基酯树脂变形变量不同,T字型三维整体机织物的纱线发生滑移,从而使得T字型三维整体机织复合材料的增强材料与双酚A环氧基乙烯基酯间的界面发生破坏。载荷与位移曲线表现为非线性阶段。3)当载荷与位移曲线达到最大值时,T字型三维整体机织复合材料发生弯曲破坏现象,如纤维断裂、树脂开裂。此时,载荷主要由纤维来承担,曲线曾现微小波动。随着应力集中导致材料中结构薄弱位置的纤维陆续发生断裂。由于材料结构内层间剪切应力的存在,纤维与树脂还可能发生脱黏和剥离现象,由于试样中的经纱、纬纱都处于不同程度的屈曲状态,在承受最大载荷时,延缓了对试样的破坏,曲线未表现出急剧下降。可看到,随着位移的增加,载荷逐渐增大,材料在承受最大载荷点的附近,曲线未表现出急剧下降,而是表现出较小波动后再逐渐下降,这主要是因为作为复合材料增强体的T字型三维整体机织物,其组织是疏松正交角连锁结构,具有较好的弹性形变,延缓了外部载荷对材料的破坏。

从图5可明显看出,梁高为12 mm的T字型三维整体机织复合材料可承受的载荷最大,其次是梁高为6 mm,梁高为0的T字型三维整体机织物可承受的最大载荷最小。

2.2 吸收能量曲线

3种不同梁高的T字型三维整体机织复合材料的吸收能量-位移曲线如图6所示。由图可见:在施加载荷的初始阶段,能量吸收量较少,曲线表现为缓慢增长,试样整体共同承担载荷;随着位移的增加,纤维逐渐断裂,基体发生破碎,纤维与树脂脱黏和剥离,材料逐渐被破坏,其吸收的能量越多。梁高越大,材料吸收能量越多。

2.3 破坏模式

2.3.1 弯曲后试样的表面形态

图7示出3种不同梁高的T字型三维整体机织复合材料在微机控制电子万能实验机上测得的最终弯曲破坏实际图。3种不同梁高的试样承载能力不同,弯曲变形的程度也不同,可是均没有发生完全的弯曲破坏。

实验过程中,压头首先与材料的背面接触,破坏状态并不显著,但随位移的增加,材料的表面出现树脂开裂和清脆的断裂声,载荷通过界面向增强体内部和附近传递,直至在应力集中处发生开裂现象,通过观察弯曲破坏的位置和形貌,复合材料的梁高越大,被破坏情况越严重,由于受到人为因素的限制和组织结构的原因,使得梁和底板接结处比较薄弱,有稍许撕裂现象,但并未产生分层。

2.3.2 弯曲破坏损伤机制

在加载过程中可看出,试样在受到弯曲作用时,梁高为0的试样并没有发生整体破坏,只是在受拉面和受压面产生了基体的开裂,受拉面基体开裂显著,顶端有少许纤维断裂但在受压面未发现纤维断裂,显然受拉面损伤较严重。破坏模式的不同造成了试样两面破坏的不同,受拉面为拉伸破坏,主要体现在基体的开裂和纤维的断裂;受压面为压缩破坏,主要体现在基体的开裂等破坏。

梁高为6 mm和12 mm的试样破坏位置主要是在A2区和A1、A3区接结处,受拉面发生基体的开裂,未看到纤维的断裂,受压面纤维束和基体有稍许剥离现象,造成这种情况的原因是在施加载荷过程中,层间基体所受的剪切应力先达到极值,当层间的应力大于纤维和树脂黏着层强度的极值时,便会发生纤维与树脂脱黏和层间剥离现象,即受拉面为拉伸破坏,主要体现在基体的开裂和纤维的断裂;受压面为剪切破坏,主要体现在纤维束和基体界面的分离和在剪切应力下纤维的断裂等等。

3 结 论

1)合理设计纬向T字型三维机织物的经向截面图、上机参数、上机图设计和织造步骤等,在普通小样织机上,成功试织了不同梁高的T字型三维整体机织物。通过VARTM成型工艺将3种不同梁高的T字型三维整体机织物预制件制备成复合材料。

2)测试了3种不同梁高的T字型三维整体机织复合材料,在加载速度为2 mm/min下的准静态弯曲性能,分析得到载荷-位移曲线、能量吸收曲线、材料破坏模式及机制。从实验所得的载荷-位移曲线和吸收能量-位移曲线关系图来看,随着位移的增加,梁越高的T型复合材料所能承受的载荷和吸收的能量也都越高,表现为梁高为12 mm的材料所能承载的载荷和吸收的能量最大,梁高为6 mm的材料次之,梁高为0的材料最小。从材料最终破坏形态来看,梁高为0的材料为平板状,其破坏表现为典型的弯曲破坏模式,正面受压缩破坏,背面受拉伸破坏;而梁高为6 mm和12 mm的材料则正面表现为压缩破坏,背面为剪切破坏。其中基体开裂、纤维与树脂脱黏和纤维断裂等破坏是材料弯曲破坏时主要的吸收能量方式。

FZXB

[1] SHAHAWY M,CHAALLAL O, BEITELMAN T E,et al. Flexural strengthening with carbon fiber reinforeed polymer composites of preloaded full-scale girders [J]. ACI Structural Journal, 2001, 98(5):735-742.

[2] GENDRON G, PIEARD A,GUERIN M C. A theoretical study on shear strengthening of reinforced concrete beams using composite plates [J]. Composite Struetures, 1999,45 (4):303-309.

[3] PYE A, LEDBETTER S. The selection of an adhesive for the construction of a glass-adhesive T-beam[J]. International Journal of Adhesion and Adhesives,1998,18(3):159-165.

[4] HULATT J,HOLLAWAY L,THORNE A. Short term testing of hybrid T beam made of new prepreg mater-ial [J].Journal of Composite for Construction, 2003,7(2):135-144.

[5] WANG Y C,LEE M G, CHEN B C. Experimental study of FRP-strengthened RC Bridge girders subjected to fatigue loading [J].Composite Structures,2007,81(4):491-498.

[6] LOPEZANIDO R, GANGA Rao H V S. Warping solution for shear lag in thin-walled orthotropic composite beams[J].Journal of Engineering Mechanics-ASCE,1996,122(5):449-457.

[7] GU H. Comparison between laminated and integrated glass fiber reinforced plastics [J]. Material & Design,2000, 21 (5):461-464.

[8] 张明星. 三维双轴向间隔纬编复合材料T型梁横向冲击响应[D].上海:东华大学,2009:6. ZHANG Mingxing.The transverse impact of 3D biaxial spacer weft knitted composite tbeam response [D]. Shanghai: Donghua University, 2009:6.

[9] 张中伟, 严静. 三维编织复合材料T 型梁弯曲疲劳性能研究[J].玻璃钢/复合材料,2014(4):42-45. ZHANG Zhongwei,YAN Jing. Bending fatigue behaviorof 3D braided composite T-beam[J].Fiber Reinforced Plastics/Composites, 2014(4):42-45.

[10] 徐艳华, 袁新林. 玄武岩纤维机织针织复合织物增强复合材料的弯曲性能[J]. 纺织学报, 2013, 34(1):36-39. XU Yanhua, YUAN Xinlin. Bending properties of co-woven-knitted basalt fiber fabric reinforced compo-sites[J]. Fiber Reinforced Plastics/Composites, 2013, 34(1):36-39.

[11] 陈光伟, 陈利, 李嘉禄, 等. 三维多向编织复合材料T型梁抗弯应力分析[J].纺织学报,2009,30(8):54-58. CHEN Guangwei,CHEN Li,LI Jialu, et al. Analysis of flexural stress of three-dimensional braided T shaped composite beam[J]. Journal of Textile Research, 2009, 30(8):54-58.

[12] 杨彩云.机织复合材料预制件的研究[J].天津纺织工学院学报,1993,12(3):17-23. YANG Caiyun.Study of woven composite casting [J]. Journal of the Tianjin Institute of Textile Science and Technology, 1993,12 (3):17-23.

[13] CHEN X,ZAN Ini. An experimental investigation into the structure and mechanical properties of 3D woven orthogonal structures [J]. Journal of the Textile Institute,1997,88 (1): 449-464.

[14] 王元昌, 萧荣, 薛卫.几种三维机织物的上机设计[J].棉纺织技术,2001,29(4):37-40. WANG Yuanchang,XIAO Rong, XUE Wei. Designing of serveral kinds of 3-D woven fabric [J]. Cotton Textile Technology, 2001,29 (4):37-40.

[15] 刘淑萍,刘让同.三维织物结构设计[J].纺织科技进展,2006(6):43-46. LIU Shuping,LIU Rangtong. Designing of three- dimensional fabric structure[J]. Progress in Textile Science & Technology,2006(6):43-46.

[16] 朱春红,顾平,王国和.三维机织T型结构件的设计方法[J].设计与产品,2009,8(2):1-3. ZHU Chunhong,GU Ping,WANG Guohe. Design method of T-shaped structure of three dimensional woven[J]. Design and Product, 2009,8 (2):1-3.

[17] 陈思霞,眭建华.3-D机织异形件角连锁接结结构设计探讨[J].苏州大学学报(工科版), 2011, 31 (4):2-4. CHEN Sixia,SUI Jianhua. Structural design on angle-interlock of 3-D woven perform [J]. Journal of Soochow University (Engineering Science Edition),2011,31(4):2-4.

[18] 吕丽华,魏春艳,王晓,等.蜂窝形和T字形立体机织物的织造要点[J].棉纺织技术, 2013,41(5):1-4. LÜ Lihua,WEI Chunyan,WANG Xiao, et al. Key points for weaving of honeycomb shaped and T shaped solid woven fabrics [J]. Cotton Textile Technology,2013,41(5):1-4.

[19] 邓杰.高性能复合材料树脂传递膜技术研究[J].纤维复合材料,2005(l):50-52. DENG Jie.Study on the technology of high performance composite resin transfer film [J]. Fibrous Composite, 2005(l):50-52.

Design of T-shaped three-dimensional woven fabric and bending properties of composites

LÜ Lihua, ZHANG Xuefei, YAN Shujuan, QIAN Yongfang, YE Fang, ZHAO Yuping

(DalianPolytechnicUniversity,Liaoning,Dalian116034,China)

For exploring the bending properties of T-shaped three-dimensional integrated woven composites with different beam depths, by reasonable design, three kinds of T-shaped three-dimensional integrated woven fabrics with different high beam depths are woven from basalt fiber filaments on a common loom with low cost. The T-shaped three-dimensional integrated woven composites with different beam depths were produced by vacuum assisted resin transfer molding. Then, the composites were tested by an electronic universal testing machine, and the load-displacement curves and absorption energy-displacement curves were obtained. Results showed that the higher the beam depth, the greater the values of the load and absorbed energy on the composites. The T-shaped three-dimensional integrated woven fabrics with different high beam depths showed different bending failure patterns. The results indicated that the bending load, energy absorption and failure pattern of the T-shaped three-dimensional integrated woven composites were significantly affected by the beam depth.

three-dimensional woven structure; T-shaped composite; bending properties; basalt fiber filament; beam depth

10.13475/j.fzxb.20160101706

2016-01-12

2016-07-22

辽宁省自然科学基金项目(201602051)

吕丽华(1978—),女,副教授,博士。研究方向为三维纺织结构复合材料力学性能。E-mail: lvlh@dlpu.edu.cn。

TS 101.2

A