高压快速固化原理分析及工艺验证

2016-05-12章晖王新虎陈英明谢爽超威电源研究院浙江长兴3300江苏先特能源装备有限公司江苏南京00

章晖,王新虎,陈英明,谢爽(. 超威电源研究院,浙江 长兴 3300;. 江苏先特能源装备有限公司,江苏 南京 00)

高压快速固化原理分析及工艺验证

章晖1,王新虎2,陈英明2,谢爽1

(1. 超威电源研究院,浙江 长兴 313100;2. 江苏先特能源装备有限公司,江苏 南京 211100)

摘要:本文介绍了一种极板快速固化的工艺方法—压力固化,在压力容器中,持续通入压缩空气或氧气来提高氧在水中的溶解度和扩散速度,就能大大缩短固化过程中游离铅氧化和板栅氧化腐蚀所需要的时间,从而将固化时间减少到 24 h 以内。

关键词:压力固化;腐蚀;溶解度;游离铅氧化;铅酸蓄电池;干燥

0 前言

极板固化是指,在板栅上涂覆活性物质制成湿极板后,将极板放入一个封闭的空间里,在规定的温度湿度条件下硬化脱水。此过程中,活性物质再结晶形成特殊的晶体结构和多孔结构,极板里残存的游离铅转化成氧化铅,铅膏与板栅腐蚀结合,该过程完成后,极板中游离铅含量低于 3%,水份低于 1%。固化过程的优劣将直接影响后续的化成工序,继而对电池的容量、充放电性能、低温性能等方面,尤其是循环寿命产生严重影响,因此,电池制造商都将固化作为一个特殊过程加以控制。但是,传统的固化工艺耗能费时,本文介绍了一种在密闭容器里加压的固化方法,其目的是使再结晶、游离铅氧化、铅膏与板栅腐蚀结合同时进行,以改善极板结构,提高效率,降低能耗。

1 技术背景

固化过程中,氧的浓度和其在水中的溶解度将直接影响氧化反应的进程。对于传统固化方式,正常大气压力环境下,一般在温度 35 ℃左右、85 %相对湿度、铅膏含水量 8.5 % 左右条件下,反应速度最快,但即使在此条件下,由于氧在水中的溶解度很低,游离铅的氧化通常也需要 24 h 以上才能达到设计要求。如果把氧在水中的溶解度提高,就可以大大缩短这一固化过程。

关于压力固化,电池界的老前辈吴寿松先生曾有提及[1],具体方法是:湿极板码放在耐压 0.8~1 MPa 的硫化罐中,通入 0.5 MPa 的水蒸气,保证罐内压力 0.4 MPa 维持 90 min,再缓慢释放压力,取出极板即可化成。但是,这种固化方法,压力来自水蒸气,由于压力罐中没有氧气,只有铅膏物相再结晶发生,而游离铅并不氧化,仅在固化完成取出时,极板中的铅部分被氧化,因此游离铅含量很高,在化成时,对于管式极板或厚极板影响或许不大,但对薄极板则可能引发正极脱粉、负极起泡等缺陷,所以,这种压力固化方法没有普及。

对于专利所示的压力容器固化室[2],其主体是圆桶状压力罐,耐压 1 MPa,罐上除蒸汽进口外,还设有压缩空气进口和真空压缩机接口,固化所需的温度和湿度由蒸汽和雾化汽提供,压力则主要由压缩空气提供,因为有压缩空气存在,在固化过程中,游离铅的氧化和板栅的腐蚀就可以持续进行,本文中的实验就是在这种压力固化室中完成的。

2 工艺原理分析

2.1 氧的浓度对游离铅和板栅氧化腐蚀的影响

根据古德贝格和瓦格的质量作用定律,化学反应的反应速率与各反应物的浓度的幂的乘积成正比,则对于铅膏中游离铅的反应:

式中:v 是反应速率常数;c(O2) 是反应氧气浓度;c(Pb) 是游离铅浓度,因为 Pb 是固体,c(Pb)=1,则(1)式可简化为:

由式 (2) 可知,反应速度与氧的浓度成正比,氧浓度越高,铅膏中游离铅和板栅的氧化腐蚀越快。

2.2 温度和压力对氧在水中溶解度的影响

根据道尔顿分压定律和亨利定律可导出在定压条件下温度对氧气在水中溶解度影响的关系式:

式中:c1和 c2分别为绝对温度 T1和 T2下气体在水中溶解度,单位 mg/L;ΔH 是溶解热,单位J/mol;R 是气体常数 8.314 J/(K・mol)。

压力对氧气在水中溶解度的影响可用公式 (4)表述:

式中:c3和 c4分别为标准气压 p 和气压 p2下氧气在水中的溶解度,单位 mg/L;p1是确定温度下饱和水蒸气的压力,p1和 p2的单位是 Pa。

图 1 的纵坐标主轴是根据网络公开的数据做出的水的饱和蒸汽压与温度的关系图表,纵坐标次轴是根据式 (3) 得出的氧在 400 kPa 压力下和常压下溶解度的比值与温度的关系图表。由图 1 可知,在0~80 ℃ 之间,相同温度,氧在水中的溶解度,400 kPa 压力下与常压下的比值增长很缓慢,而在80~99 ℃ 这个区间比值呈指数增加。

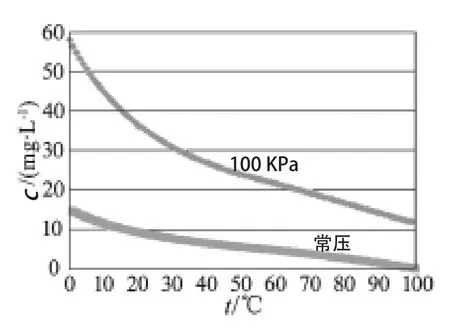

图 2 中,先根据网络公开数据做出的常压下氧在水中的溶解度与温度的关系曲线,再根据式 (4)做出 400 kPa 压力下氧在水中的溶解度与温度的关系曲线。图 2 显示,相同压力下,氧在水中的溶解度都随着温度的增加而降低,但是, 400 kPa 压力下,即使高温,相对于常压低温,氧在水中的溶解度也要大得多。例如:常压下 35 ℃ 时氧的溶解度为 7 mg/L;而 400 kPa 下 60 ℃ 时,氧的溶解度是22 mg/L,为前者的 3 倍,则铅膏中游离铅的氧化速度至少是前者的 3 倍; 400 kPa 下 90 ℃ 时氧的溶解度是 14 mg/L,为前者的 2 倍,则铅膏中游离铅的氧化速度至少是前者 2 倍。如果考虑到温度升高对铅氧化的加速作用,在由压缩空气或纯氧制造的高压条件下,铅膏中游离铅的氧化速度还要更快一些。

图 2 400 kPa 压力下与常压下氧在水中的溶解度随温度的变化

3 压力固化工艺试验及分析

3.1 工艺参数确定

Pavlov 把固化分为 4 个过程[3]:第 1 步是铅膏物相再结晶的过程,即 3BS 结晶聚合或 3BS 晶体向 4BS 晶体转化;第 2 步是铅膏中游离铅的氧化和板栅的氧化腐蚀;第 3 步铅膏毛细管的水和颗粒间薄的水膜层的水蒸发;第 4 步颗粒间楔入的水蒸发,颗粒彼此交联,形成连续稳定的多孔结构。据此,试验并确定了以下典型压力固化工艺:

(1)固化阶段(共计 7 h 15 min):

阶段 1:温度 90 ℃,相对湿度 100 %,蒸汽+压缩空气压力 400 kPa,时间 75 min;

阶段 2:温度 65 ℃,相对湿度 90 %,空气压力 400 kPa,时间 2 h;

阶段 3:温度 50 ℃,相对湿度 80 %,空气压力 400 kPa,时间 2 h;

阶段 4:温度 45 ℃,相对湿度 60 %,常压通风,时间 2 h。

(2)干燥阶段(共计 4 h 30 min):

阶段 5:温度 60 ℃,通风,时间 1 h;温度为60 ℃,压力 75 kPa,时间 0.5 h;

阶段 6:温度 75 ℃,压力 75 kPa,时间 1 h;温度 75 ℃,通风,时间 2 h。

3.2 压力固化过程数据及分析

每一阶段各取 3 片极板测水分和游离铅含量,记录其平均值,结果见表 1。

表 1 极板测水分和游离铅含量

从表 1 可见,游离铅的氧化主要发生在前 4 个阶段,尤其是第 1 阶段,铅膏中游离铅的氧化占整个固化阶段氧化总量的 60 %,而之后温度较低的阶段,游离铅的氧化量占整个固化阶段氧化总量的比率值在 40 % 以下。前 3 个固化阶段,都是在400 kPa 压力有氧条件下固化,虽然高温(90 ℃)下氧在水中的溶解度降低,但游离铅的氧化速度比低温(50 ℃)下更快,说明高温高压下,参与氧化反应的溶解于水中的氧的数量充分,还说明,在氧气充分的情况下,温度越高,铅的氧化速度越快,温度对铅氧化反应速度的影响超过氧的浓度对反应速度的影响,即对于压力固化工艺,氧的扩散对游离铅氧化的影响超过氧的浓度。而传统固化工艺,第 1 阶段游离铅几乎不氧化,原因是:在固化初期,铅膏里的水分向外扩散,不同温度下,产生的蒸汽压不同;蒸汽压的存在阻碍了氧气向铅膏内部扩散,更影响了氧在铅膏水里的溶解;温度越高,氧的溶解度越低。只有当铅膏含水量达到 8.6 %、湿度 85 % 以下的第 10 小时之后,金属铅含量才开始急剧下降[4],即传统固化工艺中,氧在水中的浓度对游离铅氧化的影响超过氧扩散的影响。

另外,在压力固化的第 1 阶段,铅膏的物相发生再结晶。根据晶体学知识,在压力环境下,形成的晶核尺寸比较小[5],因此,压力固化形成的 4BS晶体颗粒尺寸也较小。同时,铅膏中的游离铅被大量氧化,这可能会提高结晶组织的连贯性。并且,由于压力的作用,氧气和水分更容易透过铅膏抵达板栅表面,导致板栅发生氧化腐蚀。所以,压力固化工艺使得铅膏物相再结晶与游离铅氧化、板栅腐蚀在同一阶段进行;而对于传统固化工艺的第 1 阶段主要为铅膏物相的再结晶,由于氧气扩散受阻,板栅的腐蚀非常微弱,腐蚀行为主要发生在第 2 阶段,即铅膏物相再结晶与游离铅氧化、板栅腐蚀分阶段进行。

从表 1 也可以看到,固化各阶段压力与失水量存在一定关系,在有外界压力情况下,铅膏的失水受到抑制,失水速率降低;相反,真空干燥有利于水分的蒸发,原因是水的沸点降低,水分蒸发速度加快。因此,前期固化加压,有利于湿度和水分的保持,后期干燥抽真空,有利于水分的蒸发,提高干燥效率。

正是由于上述原因,压力固化干燥总时间虽然不到 13 h,但固化后极板的游离铅含量和水分含量等关键指标均满足设计要求。

4 小结

采用压力固化工艺时,由于在压力罐中持续通入压缩空气,提高了氧气在水中的溶解度和扩散速度,从而大大缩短了固化过程中游离铅和板栅氧化腐蚀所需要的时间,使整个固化干燥过程的时间可控制在 24 h 以内,生产效率提高,能耗降低。并且,铅膏中的碱式硫酸铅再结晶与铅膏中游离铅氧化同时进行,使得再结晶晶体颗粒之间有机结合,形成连续稳定的结构,对电池的电性能将会产生积极作用。

参考文献:

[1] 朱寿松. 我国独特的蓄电池技术(1)[J]. 电池, 2001(6): 287–288.

[2] 江苏先特能源装备有限公司. 压力容器固化室及其固化方法: 中国, 201220480456.9[P]. 2013–03–20.

[3] Pavlov D. Essentials of lead-Acid batteries[M]. Department of Science and Technology, New Delhi, India, 2006: 61.

[4] 刘广林. 铅酸蓄电池工艺学概论[M]. 北京: 机械工业出版社, 2011.

[5] 洪广言. 无机固体化学[M]. 北京: 科学出版社, 2007.

The principle analysis of rapid pressurizing curing and the process validation

ZHANG Hui1, WANG Xinhu2, CHEN Yingmin2, XIE Shuang1

(1. Academy of Chaowei Power Co., Ltd., Changxing Zhejiang 313100; 2. Jiangsu Cemt Energy Equipment Co., Ltd., Nanjing Jiangsu 211100 , China)

Abstract:A rapid pressurizing plate curing process for lead-acid batteries is introduced in this paper. The compressed air or oxygen is pumped into the pressure vessel continuously to increase the solubility and diffusion velocity of oxygen in the water. This approach allows the required time to decrease to oxidize free lead and corrode the grid during the curing process, and so the time of curing process can be less than 24 hours.

Key words:pressurizing curing; corrosion; solubility; free lead oxidization; lead-acid battery; dry

收稿日期:2015–08–27

中图分类号:TM912.1

文献标识码:B

文章编号:1006-0847(2016)02-88-04