对焊挤压方式改进对穿壁焊质量的影响分析

2016-05-12史俊雷张祖波张行祥张兴湖北骆驼蓄电池研究院有限公司湖北襄阳441000

史俊雷,张祖波,张行祥,张兴(湖北骆驼蓄电池研究院有限公司,湖北 襄阳 441000)

对焊挤压方式改进对穿壁焊质量的影响分析

史俊雷,张祖波,张行祥,张兴

(湖北骆驼蓄电池研究院有限公司,湖北 襄阳 441000)

摘要:根据穿壁焊原理,改进挤压方式,使穿壁焊整个过程都有跟随式压力(恒定压力)。通过内阻测试、扭矩测试、界面观察、金相观察等,证明该方法可有效提高穿壁焊质量。

关键词:铅酸蓄电池;穿壁焊;挤压方式;跟随式压力;对焊;溅铅;凝固收缩

0 前言

随着铅酸蓄电池工业的发展, 单个极群组的连接也由过去的跨桥焊被现在的穿壁焊技术所取代,焊接质量的好坏直接影响到电池的各项性能及使用寿命。在对焊过程中,通过外力控制对焊电极上的对焊点来使对焊铅零件挤压在一起,然后在此状态下开始对焊、冷却等过程,直至整个过程结束,所以控制对焊挤压方式很重要,直接关系到穿壁焊时的对焊压力、对焊点间距和冷却效果等。本文通过对对焊挤压方式的改进,进行对焊样件生产,并通过不同测试方法验证其对对焊质量的影响。

1 对焊概述

通过施加压力在电极上的对焊点,使对焊孔两侧的对焊件挤压接触,形成一定的接触电阻,然后通入大电流,利用其产生的电阻热将单格极群组焊接在一起的方法称之为穿壁焊[1-2]。穿壁焊一般可分为预压、对焊、冷却等过程。预压是为了保证在焊接过程中在没通大电流前,使对焊点铅零件之间的接触电阻稳定,稳定后方可短时间内通入大电流使对焊件熔化,并在冷却的过程中凝固下来,此即简单的对焊过程。

2 对焊原理

在对焊过程中,由于挤压作用使对焊件从中心开始接触,此处的接触电阻最小,通过大电流时,接触电阻最小的地方电流最大,产生的热量最多,因此该处温度最高,最先熔化形成熔化核心。在铅的温度逐渐升高直至熔化这一过程中,一方面铅的电阻率逐渐增大,由常温下的 20.65 μΩ・cm 升高到液态下的 94.6 μΩ・cm,另一方面铅的密度由常温下的 11.3 g/cm3下降到熔化呈液态时的 10.68 g/cm3,铅液体积增大,在外部挤压力的作用下向周围填充扩散,使外环的接触电阻变小,因此电流逐渐向外环扩散,直至槽孔内的对焊件全部熔化。断电后由于金属铅具有热胀冷缩的特性,所以必须维持一定的冷却时间和压力,方可使其冷却均匀无裂痕,且具有较好的强度。

3 现状分析及改进方案

对于目前市售的穿壁焊机,对焊挤压方式一般有气压和液压两种。液压系统具有传动平稳、压力高的特点,正在逐渐取代气压系统成为行业主流对焊方式。

目前我公司主要的对焊设备也采用液压对焊方式。这种方式在对焊过程中能保持较高的挤压力,在生产中根据生产电池型号的不同,设定好合适的对焊点间距后,可以确保对焊点间距恒定不变。这种方式控制的核心为调整好对焊点间距,即对焊时两个对焊点挤压到距离最近时的位置。从对焊原理可知:由于铅的体积随温度变化而不同,如果在对焊过程中保持对焊点间距一定,则可能会造成在对焊熔化过程中铅液体积增大,导致压力实际增加,甚至发生溅铅现象;当凝固时,由于外边的铅冷却速度较快,先行凝固收缩成型,而焊核中心最后冷却收缩就会产生气泡。

本改进方案是在气压系统中,通过在对焊气缸的气源上安装高精度气压控制表,在生产中根据生产电池型号不同,设定好合适的对焊压力(不固定对焊点间距,前期通过不断调试气压来观察对焊效果,直到摸索到合适的气压后将该参数固化,后续直接调取使用)。改进后的这种控制对焊压力的方式,可使对焊过程中的对焊压力保持一定且恒定,使对焊压力呈跟随式,对焊点间距会随着铅(液态或固态)体积变化而变化,因此可以防止由于铅液体积膨胀而发生溅铅,或者由于凝固收缩导致出现裂痕和气孔。

4 结果分析

调整工艺参数至最佳,对改进前后生产的样件通过内阻检测、扭矩测试、对焊截面观察和金相观察,来判断改进前后对焊质量的变化。

4.1 对焊无损检测

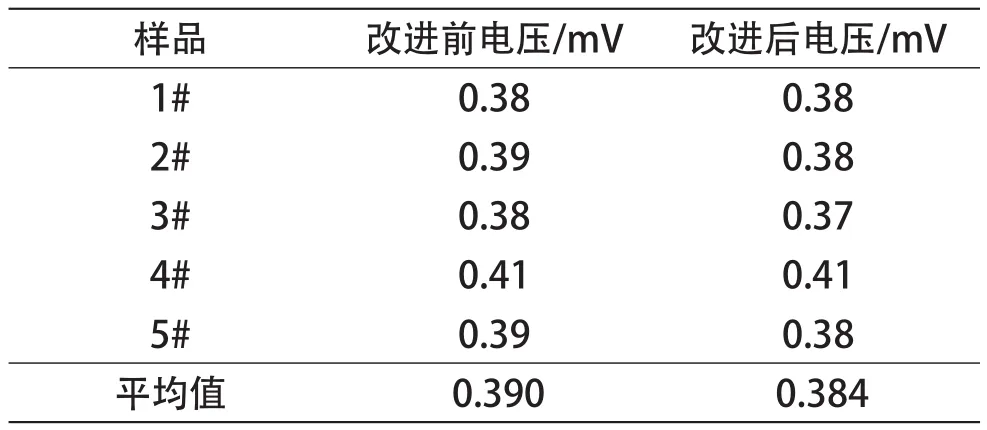

利用组装生产线上的内阻检测仪(江苏先特制造,型号 STM-32-B),通过顶针与对焊两端汇流排接触,通入 40 A 的电流,通过终端电压大小来判断对焊内阻的大小。分别测量改进前后各 10只电池,每个对焊位置上的 10 组测量数据取平均值,结果如表 1 所示。可以看出,改进后内阻降低不明显,主要是因为检测设备的顶针与汇流排接触以及接触位置均会对测试结果产生影响,设备误差较大。

表 1 改进前后内阻检测电压统计

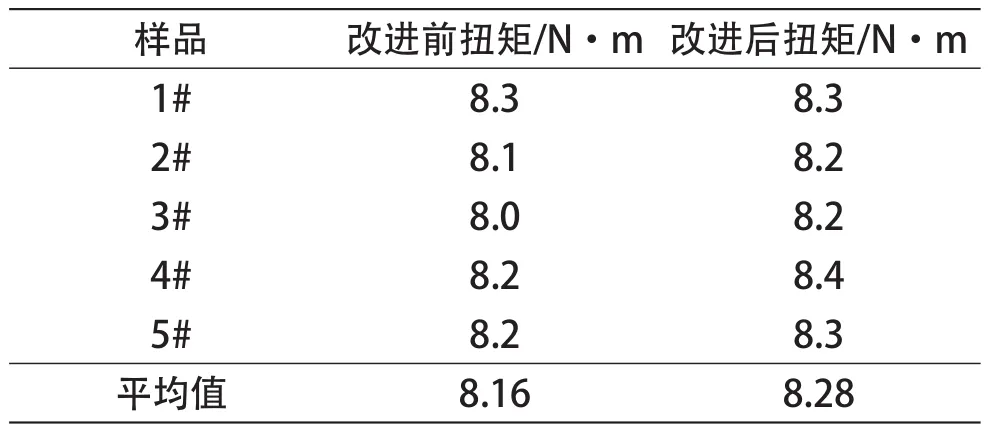

4.2 对焊扭矩测试

采用扭矩扳手(上海高致精密仪器公司制造,型号 GNBB-10),制作合适的工装,通过测试对焊件扭断时的扭矩来判断对焊质量的好坏。分别测量改进前后各 10 只电池,每个对焊位置上的 10 组测量数据取平均值。结果如表 2 所示,改进后的对焊扭矩得到提升,一致性也更好。

表 2 对焊扭矩测试数据对比

4.3 对焊截面观察

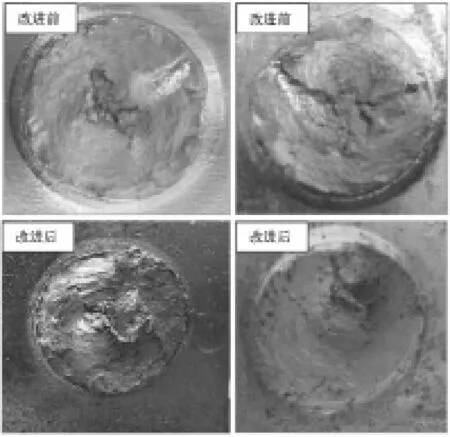

分别观察改进前后各 10 只电池进行扭力测试后扭断的截面(图 1),主要观察截面断痕、气孔个数等。并统计每个对焊位置上的 10 组测量数据取平均值,结果如表 3 所示。气孔数统计原则:直径 ≤1 mm 气孔记为 0.5 个;直径在 1~2 mm 气孔记为 1 个;直径 2 mm 以上的记为 2 个。从以上看出,经过改进后,对焊截面气孔数量大大减少,改善效果明显。

4.4 对焊截面金相观察

用金相预磨机、抛光机(上海金相机械设备有限公司制造,型号分别为 YM-1,PG-1)对截面进行打磨、抛光,然后用腐蚀液(盐酸与 30 % H2O2体积比 3∶1)腐蚀处理,最后用金相显微镜(上海巴拓仪器公司制造,型号为 BMM-550)对改进前后晶核位置进行观察,结果如图 2 所示。图 2 中改进后对焊焊核晶粒明显细化,结构更为致密,在使用中抗腐蚀能力更强[3],其中未腐蚀部分是 α-固熔体,腐蚀部分是 β-锑固熔体 (主要存在于晶界)[4-5]。

图 1 截面断痕改进前后图片示例

表 3 气孔个数统计

图 2 改进前后截面抛光腐蚀金相图

5 总结

通过以上分析可以看出,将现行对焊挤压方式由恒对焊点间距改为恒对焊压力后,对焊质量有明显改善,特别是对焊样件中气孔数量明显减少,其他如金相结构、扭矩等测试结果也有不同程度的提升。这是因为改进后对焊过程中保持恒定对焊压力,对焊点间距会随着铅体积的变化而变化,可以防止由于铅液体积膨胀时压力提高发生溅铅,或者由于凝固时压力过低导致焊核疏松甚至收缩时产生裂痕和气孔。

对于目前行业来说,可以通过本改进方法合理利用现有淘汰废弃的气压设备,减少对焊由气压改为液压系统设备的投资成本,达到废物再利用的目的。同时在采用了高精度气压控制表时,可使气压稳定(如果低于设定值时将会报警并停止工作),克服了之前气压系统的缺陷,如气压不稳、压力小等缺点。最重要的是可提高对焊质量,降低废品率。

动;而在 3430 cm-1与 1640 cm-1位置的吸收峰是由于 —OH 的伸缩振动造成的。仔细观察可以看到,样品 B′的吸收峰的强度明显较其他两个样品的低,说明样品 B′中含的硫酸根的浓度也较低。理论上讲,经过化成,负极铅膏将大部分转化为单质铅,也就是说,图 8 说明,样品 B′中有更多的氧化铅转化为了单质铅,所以呈现出较低的吸收峰,这样电池 B 在放电时将有更多的单质铅可能转化为硫酸铅,显示出较大的放电容量。

3 结论

本工作将 3 种不同腐植酸分别掺杂到工业负极铅膏中,制备出了不同的电池。研究的结果表明,在 0.2C、0.5C、1C、1.25C 放电倍率下掺杂腐植酸 b样品的电池放电容量均为最高。之后,利用 SEM、XRD、FTIR 等技术对腐植酸及相应负极板材料的微观形貌、晶型以及所含官能团进行了分析。认为掺杂腐植酸 b 样品的负极板在化成后的颗粒较小,且分布均匀,以及腐植酸 b 样品中含有更多的羟基等原因可能是使该电池具有较高容量的原因。

参考文献:

[1] 张丽芳, 张慧, 王斌. 固体膨胀剂对铅蓄电池性能的影响[J]. 蓄电池, 2015, 52(4) : 197–200.

[2] 张丽芳, 张慧, 王斌, 等. 铅蓄电池负极和膏用腐植酸的对比研究[J]. 电池工业, 2014, 18: 248–251.

[3] 王少洁, 马建军. 蓄电池用负极添加剂添加方式的研究[J]. 蓄电池, 2015, 52(4): 162–165.

[4] 边亚茹, 刘璐, 陈志雪, 等. 碳纳米管掺杂对铅酸电池负极板性能的影响[J]. 蓄电池, 2013, 50(6): 275–279.

[5] 刘璐, 刘丽坤, 陈志雪, 等. 对几种锡含量不同的铅酸电池正极板栅析氧行为的探究[J]. 蓄电池, 2014, 51(2): 60–63。

[6] 李荣斌. 基于路易斯酸碱理论谈无机酸酸性强弱的判断[J]. 科技信息, 2014(4): 144.

[7] 邢其毅, 裴伟伟, 徐瑞秋, 等. 基础有机化学 [M]. 3版. 高等教育出版社, 2010.

[8] 刘璐, 刘丽坤, 陈志雪, 等. 不同碳掺杂的铅蓄电池负极板化成前后的表征[J]. 电池工业, 2013, 18: 58–61.

Impact analysis of the infl uence of improvement of butt welding squeeze method on TTP welding quality in the production of lead-acid batteries

SHI Junlei, ZHANG Zubo, ZHANG Xingxiang, ZHANG Xing

(Hubei Camel Storage Battery Research Institute Co., Ltd., Xiangyang Hubei 441000, China )

Abstract:According to the principle of TTP (through the partition) welding, through the improvement of welding squeeze method, the constant pressure was kept throughout the welding process. The method was proved to improve the quality of TTP welding by the tests of internal resistance, torque, interface observation and metallographic observation.

Key words:lead-acid battery; TTP (through the partition) welding, squeeze method, following pressure, butt weld; lead splashing; solidifi cation shrinkage

收稿日期:2015-08-21

中图分类号:TM 912.1

文献标识码:B

文章编号:1006-0847(2016)02-73-03