铸态QT500-7球铁齿轮箱的生产

2016-05-12张锡联岳阳职业技术学院湖南岳阳414000

张锡联(岳阳职业技术学院,湖南岳阳 414000)

铸态QT500-7球铁齿轮箱的生产

张锡联

(岳阳职业技术学院,湖南岳阳 414000)

叙述了铸态Q T500-7球铁齿轮箱的技术要求与铸造工艺方案。分析了生产球铁的原材料、化学成分,球化处理、孕育处理等主要工艺因素对齿轮箱生产的影响。

铸态球墨铸铁;球化与孕育处理;铸造工艺

时速在120 km/h的电力机车是采用六轴电力牵引,电机体积小、功率大,传动齿轮箱结构特殊、受力复杂、强度高而可靠,是整套牵引系统重要的铸件[1],材料采用球墨铸铁,牌号为QT500-7,铸件净质量达306 kg。为了减轻机车自质量,铸件采用结构优化设计,筋、凸台多,壁厚差别大,有多处孤立的热节,在需加工的凸台、轴颈、端面处要求在定货方加工后进行超声波探伤UT和磁粉探伤MT,必须消除铸件内部缩松、夹渣、气孔等缺陷,表面粗糙度、尺寸精度、质量误差符合用户要求。

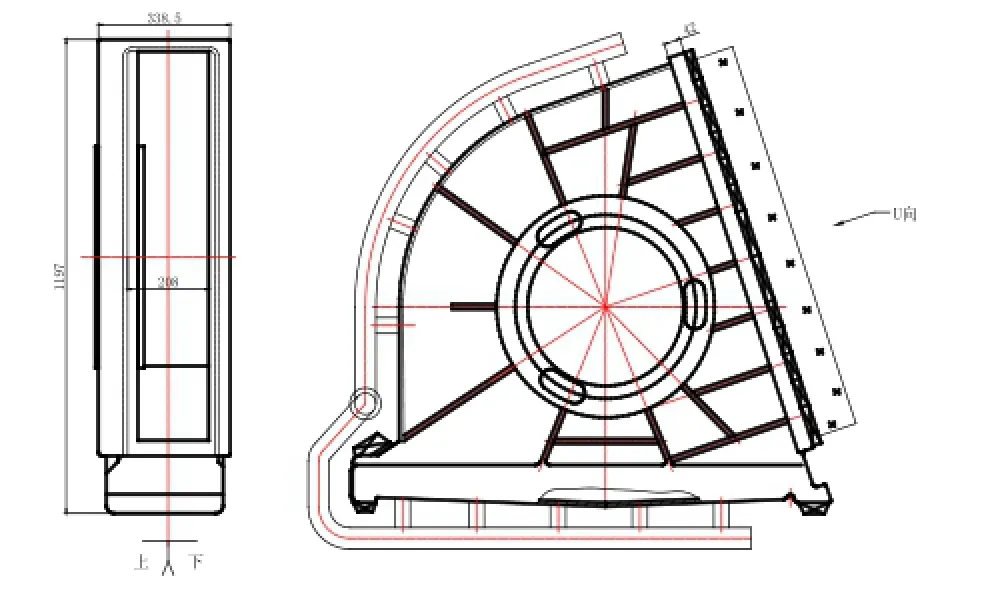

1 铸件结构

六轴车大齿轮箱结构如图1、2,呈四分之一圆,两直边起支撑与连接作用,齿轮箱主体壁厚为10~12 mm并配有加强筋,螺钉连接部位设有凸台,连接端面起强支撑作用,壁厚为40~48 mm,因此铸件壁厚相差四倍以上。这些厚壁部位很难实现顺序凝固,易产生缩孔缩松,在加工时形成宏观缺陷,即便微观缺陷也难通过UT,MT检查。铸件最大尺寸1 052 mm×1 024 mm×331 mm。两端盖孔为φ400 mm,φ700 mm ,内腔相通,便于砂芯设计。

2 齿轮箱铸造工艺设计

2.1 铸造工艺方案分析

采用中頻电炉熔炼铸铁工艺,呋喃树脂砂造型与制芯保证型腔有足够的强度、刚度,实现铸件尺寸精度高,表面粗糙度低。

铸件工艺设计首先方便造型、下芯,如图1、2所示,齿轮箱高338 mm,中心面分型,型腔不深。1号下芯头面积大φ700 mm,U向方形型芯头起支承作用,支承强。2号芯头靠1号芯支承。浇注系统避开了型芯,横浇道长,铁液在型腔内流道短,确保铁液充型快、排气畅通,便于横浇道的补缩、集渣的目的。下箱铸件加强筋只有10 mm高,而上箱加强筋40 mm高且多,在上砂箱便于排气、充型。小端盖孔为φ400 mm,壁厚最大,在上箱设置压边腰形冒口,再辅助以冷铁,从铸件结构上基本实现金属液自下往上的顺序补缩。

图1 齿轮箱铸造工图一

2.2 浇注系统、冒口及冷铁设计

球墨铸铁铁液冶炼质量要求高,必须经过球化、孕育处理,温度下降很多,且有较多氧化夹渣。因此浇注系设计有如下特点;①具有大流量快速平稳输送铁液;②具有比灰铸铁更好的挡渣能力;③具有较高的压力头。根据铸件的结构特点,浇注系统各单元截面积比取∑F直∶∑F横∶∑F内∶=3∶4∶2。特点是横浇道长、大,具有强挡渣功能,同时多内浇口,充型快[2]。

图2 齿轮箱铸造工图二

齿轮箱壳体壁厚设计不均匀,厚大部分的铁液在凝固时冷却速度较慢,在中心部位形成热节,凝固时间较长,容易产生石墨畸变、石墨球数减少、晶间偏析、缩松、缩孔、夹渣等缺陷。轻者降低铸件力学性能,重者可使铸件加工检验时报废,为此应提高铁液的冶金品质,其次是设计合理的冷铁。如图2所示,2号、3号冷铁为大端盖孔φ700 mm上的多个螺钉孔凸台的冷却;4号、5号、6号冷铁为铸件结构孤立热节的激冷,7号冷铁为方形孔,面积最大。冷铁的厚度取(0.5~0.6)δ,δ为被冷铁激冷部位的铸件壁厚度。通过外冷铁来调节温度场,加速热节的凝固,缩小壁厚差引起的凝固时间差,达到了均衡凝固的要求,消除了铸件热节处缩孔、缩松缺陷。

冒口设计遵循顺序凝固的原则,补充球墨铸铁共晶凝固膨胀前的液态体收缩,本例采用腰形压边冒口。压边缝隙宽度取10~15 mm,保证在液态收缩终止,膨胀开始时,压边缝隙即凝结,利用铸件全部共晶膨胀作用来实现自补缩,冒口补缩体积取铸件体积的5%~6%。为了缩短凝固时间达到均衡凝固,设计了1号冷铁,很好地配合压边冒口的填充作用,如果没有冷铁,在压边缝隙下面会形成缩孔。其次树脂砂腔型有足够的强度,砂箱用螺钉紧固,充分利用石墨化膨胀作 用消除凝固收缩。

3 球铁冶炼工艺控制

3.1 化学成分的选择

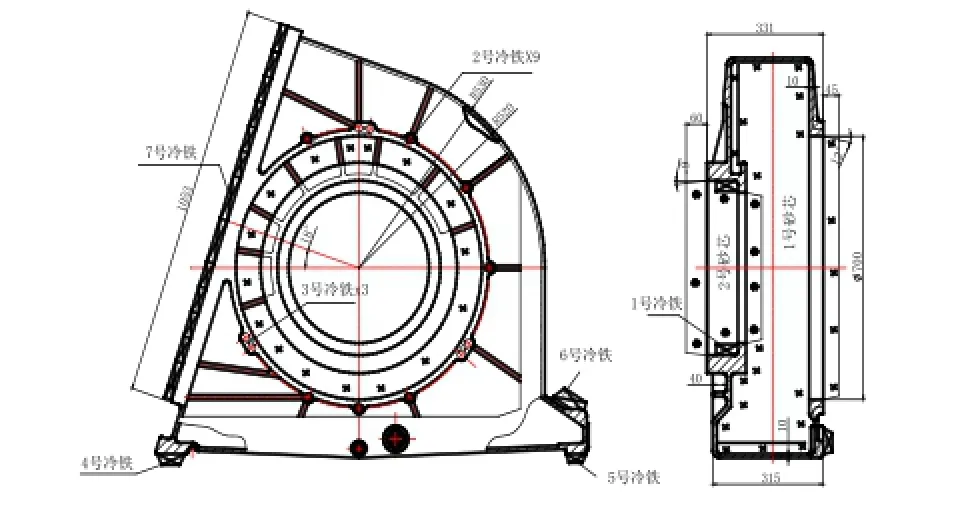

(1)碳当量。根据铸件壁厚,C含量控制在3.6%~3.8%之间,保证铁液有较好的流动性,又有较好的石墨化能力,不产生缩孔缩松、石墨粗大、漂浮现象。硅是强烈促进石墨化的元素,固溶于铁素体,使屈服点和强度提高,同时使塑性指标降低。球铁QT500-7的基体为铁素体和珠光体复合组织,硅的正常控制范围上限2.6%~2.8%,获得一定比例的铁素体,保证较好的伸长率。碳当量以不出现自由渗碳体,保证完全球化为准,尽可能提高碳当量,以便获得缩松少,组织致密的铸件。碳当量过低于4.2%~4.3%时铸件易产生缩孔缩松。如图3为处理后的铁液碳硅分析结果。

图3 热分析仪图片

(2)锰。锰是珠光体形成元素,在凝固过程中,容易在共晶团边界上产生偏析,形成碳化物,对韧性有不利影响。生产中锰太低,对原材料要求高,不现实,锰含量不得大于0.8%为宜。

(3)磷。磷是铸铁中的有害元素,在铸铁中溶解度较低,极易偏析,当P>0.05%时在球铁凝固过程中形成二元磷共晶或三元磷共晶。磷共晶在晶界分布,硬度高且脆,恶化了力学性能[2],一般控制其上限P<0.06% 。

(4)硫。镁与稀土是强力脱硫剂,与S形成MgS、RES夹杂物,硫太高会消耗球化剂,降低球化效果,造成球化反应不良,因此原铁液硫控制在S<0.03%。

3.2 原材料选择

(1)生铁与废钢。选择用优质的Q12球铁生铁生产球墨铸铁件,生铁除了硅、锰、硫、钛、钒等要低外,磷,硫含量也很重要 ,生铁成分应稳定。废钢为普通碳素钢,无氧化皮,成分稳定,合金元素含量低。回炉料为同牌号成分铸件。

(2)球化剂。镁是球铁的主要球化元素,稀土是起辅助球化作用。完全球化残余镁含量应适量,太低球化不良,太高容易形成石墨球畸形,氧化夹杂物(MgO),气孔等。稀土元素有脱硫,去气、净化铁液作用,RE残残余量过高,会恶化石墨形状,增加白口倾向,降低球化率 ,稀土与镁一般联合使用效果更好。用中频电炉生产QT500-7球铁,易于控制铁液成分和温度,选择商品球化剂,低稀土镁球化剂QRMg8RE3,稀土和镁的残留量控制在RE残=0.02%~0.04%,Mg残=0.035%~0.055%。

(3)孕育剂。孕育剂采用长泰特种合金厂的高效长效复合孕育剂FYJ-1。两次孕育处理,孕育量为0.1%~0.2%。

3.3 熔炼工艺控制

中频电炉熔炼易于控制成分和温度,可获得优质的铁液。原材料配比:生铁加入量70%~80%,废钢加入量10%,回炉料10%~15%,硅铁0.4%~0.6%,熔炼时采用石墨增碳。碳熔点高,首先加入炉底,靠扩散溶解的方式进入铁液,在铁液中形成大量的[C]微晶,是共晶或共析石墨的外来形核基底,有利于细化晶粒,增加石墨球数[3、4]。炉前配置有快速热分析仪,光谱,三角试片,数字测温仪等综合分析测试成分及球化情况。

3.4 球化处理与孕育处理

用商品球化剂处理首先是铁液温度控制在1 450 ℃~1 530 ℃,温度太高球化剂烧损大,温度太低达不到充分球化反应,降低球化处理效果,其次硫含量小于0.03%。稀土镁球化剂成分为7%~9%Mg,2%~4.0%RE,40%~44%Si ,MgO<1.0%,组织致密均匀,化学成分稳定,粒度3~15 mm。方法采用堤坝冲入法,球化剂加入量为出铁液质量的1.1%~1.3%。为了达到好的球化孕育效果,球化剂孕育剂要预先烘烤,放入堤坝内并压实,覆盖一层铁屑或珍珠岩,防止铁液冲刷,反应过快球化剂烧损过多。

孕育处理能促进石墨化,防止自由渗碳体和白口出现,使石墨球细小,石墨球数多,石墨球更圆整,为此孕育处理分两次进行。包内孕育采用FeSi75, 粒度5~20 mm,覆盖在球化剂上,加入量为0.5%。随流孕育采用Si-Ca-Ba-Bi(FYJ-1)孕育剂,粒度为0.2~0.85 mm,加入量为0.2%。

4 检测结果

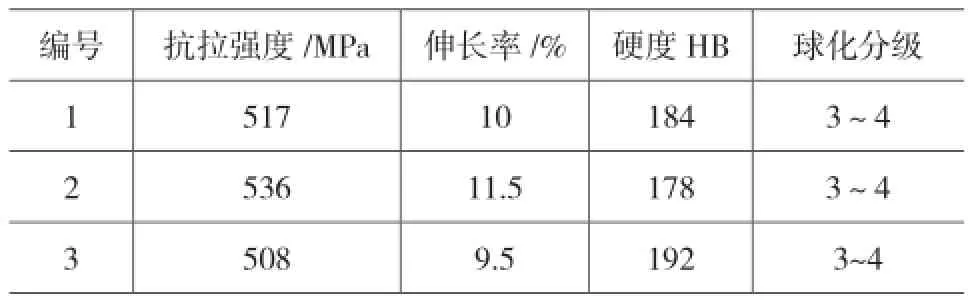

采用上述工艺生产的铸件,加工面UT ,MT检验合格率在92%。铸态金相组织如图4,球化率达到3~4级,石墨球大小为6级以上, 力学性能如表1示。

图4 球铁铸态金相组织

表1 铸件力学性能

5 结束语

生产铸态QT500-7球墨铸铁件时,原材料按GB1412-2005选用Q12球铁生铁,其中锰、硫、磷化学成分控制在 Mn<0.6%,,S<0.03%,P<0.06%。通过正确的球化孕育处理,稀土镁残余量为RE残=0.03%~0.04%,Mg残=0.04%~0.05%。石墨球化级别为3~4级,石墨球大小为6级以上。基体金相组织以铁素体为主,辅之以球光体,避免渗碳体和磷共晶,其次是合理的铸造工艺措施,方可生产组织致密的合格铸件。

[1] 朱红军,时平利.电力机车牵引电机用低温球墨铸铁件生产〔J〕.铸造,2011,60(10):951-955.

[2] 李弘英,赵成志.铸造工艺设计〔M〕.北京:机械工业出版权社,2005.

[3] 王文清,李魁盛.铸造工艺学〔M〕.北京:机械工业出版权社,1998.

[4] 陆文华.铸铁及其熔炼[M].北京:机械工业出版权社,1988.

[5] 曹思盛, 张仁煜. 铸态铁素体球铁生产技术[J].中国铸造装备与技术,2004(5).

Production of as-cast ductile iron QT500-7 for gearbox

ZHANG XiLian

(Yueyang Vocational Technical College,Yueyang41400,Hu'nan,China)

Technical requirements and casting process of as-cast high toughness ductile iron QT500-7 for gearbox was reviewed. The ettects of raw materials, chemical components, nodulizing and inoculation process on the production of as-cast high toughness ductile iron for gearbox were analyzed.

as-cast ductili iron; nodulizing and inoculation process ; foundry technology

TG234;

A;

1 006-9 658(201 6)06-0023-03

10.3969/j.issn.1 006-9 658.2016.06.007

2016-04-18

稿件编号:1604-1337

张锡联(1963—),男,教授级高级工程师,主要从事熔模铸造、合金熔炼工作.