螺母的加工工艺分析及编程

2016-05-10朱大鹏

朱大鹏

摘 要:螺母就是螺帽,与螺栓或螺杆拧在一起用来起紧固作用的零件,所有生产制造机械必须用的一种元件根据材质的不同,分为碳钢、不锈钢、有色金属(如铜)等几大类型。本文章通过对螺母的加工,表明加工工艺对加工的重要性。

关键词:螺母;加工工艺;工艺分析;加工步骤

1 引言

以下图所示为例:

2 任务分析

在对零件的加工之前,要对程序所产生的刀具路径详细分析,确定刀具的下刀点和走向,在保证程序无误的情况下,必须保证工件的形位公差。

3 工艺分析

在加工过程中,数控铣削加工工艺性分析是编程前的重要工艺准备工作之一,加工工艺分析的主要问题有:

1、选择并确定数控铣削加工部位及工序内容:工件上的曲线廓,形状复杂尺寸繁多与检测困难的部位,以及尺寸协调的高精度孔和面。

2、零件图样的工艺性分析

3、保证基准统一的原则

4、分析零件的变形情况

5、零件的加工路线:从起刀点下刀到下刀点,沿切向切入工件,轮廓切削,刀具向上抬刀退离工件,返回起刀点。

4 备料

1、规格是φ62×32的圆柱毛坯。

2、材料:铝

3、用盘铣刀铣削毛坯的侧面,铣出的工艺台阶目的在于方便装夹。

5 根据图示的要求确定加工工艺

1、加工设备:法拉克数控系统的立式加工中心

2、加工时所需的刀具:盘铣刀、φ16立铣刀、φ10立铣刀、倒角钻、精镗刀、螺纹梳刀、R10球刀。

3、切削用量和工艺路线(如工艺卡所示)

4、夹具选用:精密平口钳

6 填写工序卡(省略)

7 参照工艺卡,安排加工步骤

1、加工前准备

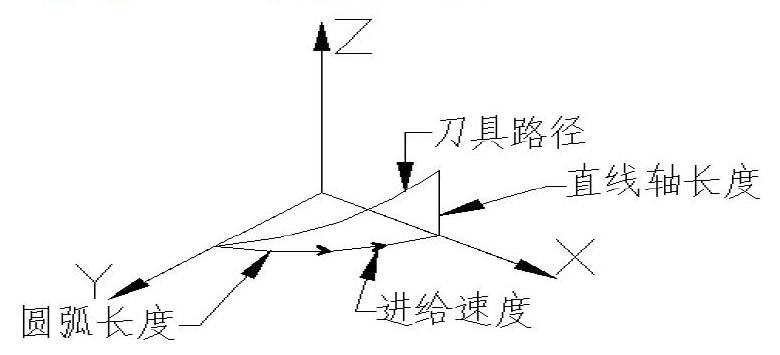

坐标和运动方向的规定:假定刀具相对于静止的工件而运动。标准坐标系的规定,在数控机床上加工零件时,机床的动作是由数控系统发出的指令来控制的,为了确定机床的运动方向和移动的距离,必须建立一个坐标系—标准坐标系,又称机床坐标系,在编程时,便可以使用该坐标系来规定运动的方向和距离;数控机床上的坐标系是采用右手直角笛卡尔坐标系。大拇指指向X轴正方向,食指指向Y轴正方向,中指指向Z轴正方向。

用刀具的侧面去碰工件的侧面,确定工件上X 、Y轴的中心为零点,确定刀具的端部与工件表面相接触为Z轴的零点

2、程序的编制原则

数控编程的内容有:1)分析零件图,确定加工程序,校对程序及首件试切。2)程序的结构:一个完整的程序有程序号、程序内容和程序结束三部分组成。3)基准的选择:基准分粗基准和精基准的选择两种;该零件的基准选择原则是以底面为基准,即六边形的六个面都与底面垂直。

3、加工顺序的分析

根据设计基准和设计要求进行工艺分析;加工顺序确定原则是先面后孔,先粗后精和工序集中原则,精度高的在后面加工,遵循粗精加工分开的原则。

4、程序的检验

将编辑完好的程序,输入数控系统中,在正式切削加工之前,要对程序进行检验,一般可运用空运行的方式,在显示器上观看程序的加工图,或在工件表面切削0.1mm的划痕来检测程序的正确与否。

8 程序编辑

铣削方式:在铣削加工过程中,选择顺铣还是逆铣方式是影响加工表面粗糙度的重要因素之一。逆铣时切削力的水平分力与进给运动的方向相反,而在顺铣时,其方向相同;通常,由于数控机床传动采用滚珠丝杠结构,其进给传动间隙很小,即顺铣铣削方式的工艺性优于逆铣铣削方式。

在粗加工时,应在X、Y向留有余量。精加工时应准确量取工件尺寸。用测量值减去图纸要求的公差范围值的半径量,加上补偿表中的补偿值,确保精加工之后,工件的尺寸公差、形状公差和粗糙度值满足图纸的要求。

1、铣削螺纹时,加工方式是手动改变刀具补偿值的方法来完成的;螺纹的大小是通过螺纹塞规测量的,所以在加工的时候应试铣削试测量,防止螺纹的大小通吃或塞规无法旋入等螺纹报废的情况。

2、同时还应注意:从刀具到工件方向观察,以确定螺旋方向(顺时针,逆时针),在螺旋插补模式中,刀具半径偏移仅仅对圆弧有效,在指定螺旋插补的程序块中,不允许指定刀具长度偏移,F指定沿圆弧的进给量,由于实际的进给量与程序中由F指定的进给量不同,沿直线轴的进给量可以按以下公式计算,但不能超过机床的极限。

9 完成后的零件图

10 结束语

在加工螺帽的过程中,应注意倒C5角的时Z的深度,抬刀高度应高于10mm,避免刀具撞到曲面。

参考文献

1.《数控铣工技师技能训练》中国劳动社会保障出版社 徐国权 主编 2014.4

2.《数控加工工艺与技能训练》中国劳动社会保障出版社 范为军 主编 2015.5