浅谈数控车削加工编程教学

2016-12-12江洪涛

作者简介:江洪涛(1978.1-),汉族,四川达州人,中学二级教师,毕业于四川农业大学,就职于温江区燎原职业技术学校,从事机械加工专业教学。

摘要:在教学实训过程中,为了保证零件的合格率,就需要同学们认真分析零件图纸的尺寸要求和设计精度等,制定零件的加工工艺,工艺参数等内容,编制程序需要注意的是针对具体的操作系统和不同的机床型号,需要按编程手册规定规范的编制程序。用数控编程代码编制出合格的数控加工工艺程序。

关键词:工艺分析;数控装置;快速移动和定位;机床坐标

中图分类号:G71文献标志码:A文章编号:2095-9214(2016)11-0170-01

一、机床工作原理

按照加工过程所需要的各种操作:工件的松开与夹紧,开车与停车,进刀与退刀,主轴变速等步骤以及工件的形状尺寸用数字化的代码表示,通过控制部分将数字信息输入到数控装置,再对输入的信息进行运算处理,发出信号,使机床自动加工需要的工件,数控加工的关键是加工数据和工艺参数的获取,即数控编程。

二、数控机床的几大优势

1、高效率:数控机床允许机床进行较大切削量切削,可减少零件的辅助时间和加工时间。主轴调速和进给量的范围大,数控机床切削加工及移动部件的快速移动和定位,从而提劳动率,缩短了教学和实训时间。

2、产品质量高:刀具的加工工艺路线相同,在加工同一零件,同样的实训车间,在相同机床型号,用相同加工工艺,因此零件质量和尺寸能得到更好的保证。

3、精度高:数控机床定位精度比普通机床较高,数控机床主要是通过数字信号控制的。

三、数控车床的加工程序编制

1、编制数控程序的基本方法:按照图纸确定工艺步凑,进行数据处理,程序编写,检验程序。

2、数控车床刀具的选刀过程:其一为工件原因,确定材料,刀片的选用,根据工件的具体形状。其二为机床原因,选择刀杆,确定夹紧装置和刀片形状。

四、编程选择坐标

首先采用右手笛卡尔直角坐标确定机床坐标。其次机床参考:选择机床上一个固定点,利用控制装置或其他辅助来制定刀架轨迹的极限位置,主要作用是给机床坐标系一个定位。最后根据加工需要在编程时选择确定坐标,即为编程坐标。

五、零件的编程与加工

根据图纸分析工艺过程与工艺路线。

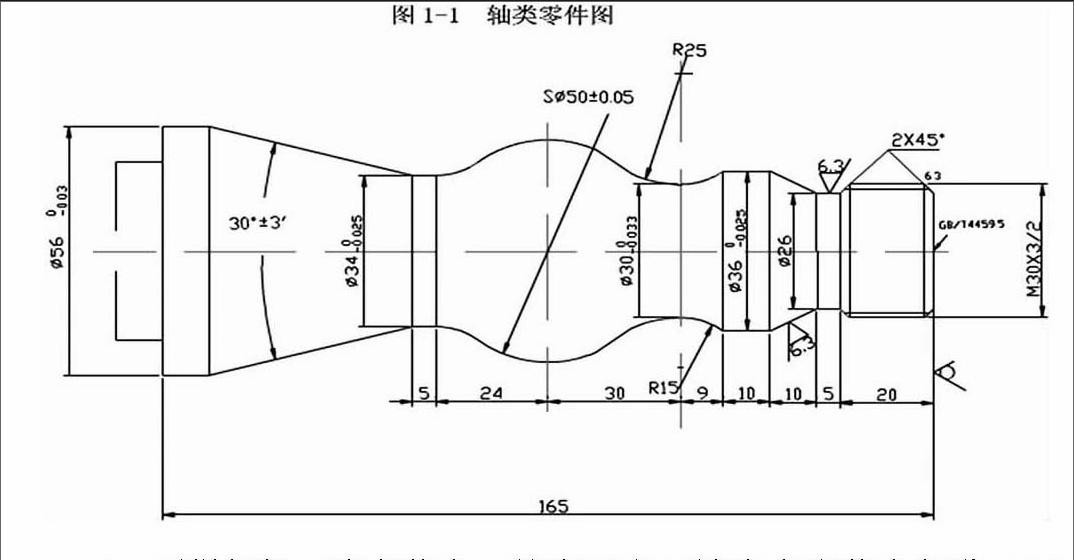

1、图样解析。确定装夹,首先要在左端先车出装夹部分(双点画线部分),车平右端面,同时打好中心孔。对图纸上标注的精度、要求较高的尺寸因其公差数值偏低,在编写程序时没必要取平均值,可以全部用基本尺寸。

2、选择装夹和基准。选择工件中心线和左端面为定位基准,采用三爪自定心卡盘和活动顶尖的一夹一顶装夹方式。

3、选择合理的加工工序。通常加工原则都是由远到近(由右到左),由粗到精,先从工件右端到左端进行粗加工再从右到左进行精加工。数控车床具有循环功能,只要编程指令正确使用,系统就会自动确定进给路线,即为从右到左沿零件面轮廓精车进给,直到该零件加工结束。

4、刀具的选择:(1)5mm中心钻打中心孔,便于活动顶尖的装夹。(2)在车端面和粗加工可选择90°硬质合金车刀,副偏角不宜太小,其目的是防止副后刀面与工件轮廓发生碰撞。(3)精车时同样选择90°硬质合金车刀,最后在车削螺纹时选择硬质合金60°外螺纹车刀,刀尖圆弧半径为r=0.15mm。

5、切削用量的选择:(1)切削速度的确定:车直径和圆弧时,选粗车切削可以选择速度V=100m/min,精车切削速度V=120m/min。确定主轴转速n;车螺纹时,主轴转速n=360r/min,粗车500r/min,精车1300r/min。(2)切削深度的确定:首先在粗加工循环时选2mm,精加工选0.20mm。螺纹粗加工循环时选0.3mm,精加工选0.1mm。(3)进给量的确定:可以通过查表选择粗、精车进给量,再根据加工工艺具体情况,确定粗加工每转进给量为0.3mm/r,精加工每转进给量为0.10mm/r,根据公式V=nf计算粗加工和进给速度分别为220m/min和200m/min。

6、编写程序及加工:(1)输入程序。(2)进行程序校验及加工轨迹仿真。(3)自动加工。(4)零件精度检测。

六、结束语

通过以上的分析,数控实训过程一般需要以下几个步凑:零件图纸分析、制定加工工艺、编程并输入、对刀、检测、完成加工。根据我们的项目教学,针对我们所学的基础知识来选择较简单表面的工件来练习,注重基础知识,理论联系实际,循序渐进,从而使我们的技能得到真正的提高和应用。

(作者单位:成都市温江区燎原职业技术学校)

参考文献:

[1]徐宏海主编.数控加工工艺.北京:化学工业出版社,2003.

[2]吴长德.数控加工对传统加工工艺产生的变革[J].现代制造工程,2006.

[3]程叔重.数控加工工艺[M].杭州:浙江大学出版社,2003.

[4]朱晓春.数控技术[M].北京:机械工业出版社,2006.