浅议减速机壳体加工工艺及夹具设计

2016-06-04刘凤玲

刘凤玲

摘 要:减速机壳体是变速箱中的关键部件,可以说减速机壳体的加工工艺会直接影响产品的性能,因此完善加工工艺,优化夹具设计是成组工艺和提高企业经济效益的重要途径。本文首先分析减速机壳体加工工艺的的关键控制点,然后分析具体的加工工艺,最后系统阐述减速机壳体夹具的设计要求。

关键词:减速机;加工工艺;夹具设计

一、减速机壳体加工工艺的控制点

减速机壳体属于机械设备中的关键部件,由于其加工质量高,结构复杂,因此优化加工工艺,采取科学的机构性加工工艺是提高减速机壳体工作性能的重要途径,结合实践,减速机壳体多属于多面、多孔结构,因此加工的关键控制点因素主要体现在:(1)减速机壳体主要孔的形式及工艺。由于减速机壳体属于多孔结构,因此控制减速机壳体的孔加工工艺是重要的环节。一般减速机壳体的孔结构为阶梯孔和通孔。判断孔加工工艺优劣的重要标准就是检测孔的长径比,具体就是L/D=1—1.5时,该孔为短圆柱孔。另外由于通孔具有环槽,因此通孔的加工工艺相对比较差。(2)壳体孔中心距大小的加工工艺。减速机壳体的孔距大小影响产品的质量,基于减速机壳体结构的不同,在实践中为了提高成产效率,有时需要采取批量生产的方式,这样以来就会出现孔间中间距不同的问题,而一旦孔中间距过大就会影响其使用性能。以汽车减速机壳体的加工工艺为例,如果汽车的减速机壳体中心距大小过大就会导致变速器总成的密封性、润滑性等受到影响,进而导致产品质量下降。(3)壳体上孔与平面布置工艺性。由于减速机壳体的孔加工需要使用道具,如果孔与平面不垂直就会导致道具发生偏离,进而影响孔加工的精密度。因此在具体的加工中需要控制孔与平面的垂直关系。

二、壳体零件的机械加工工艺

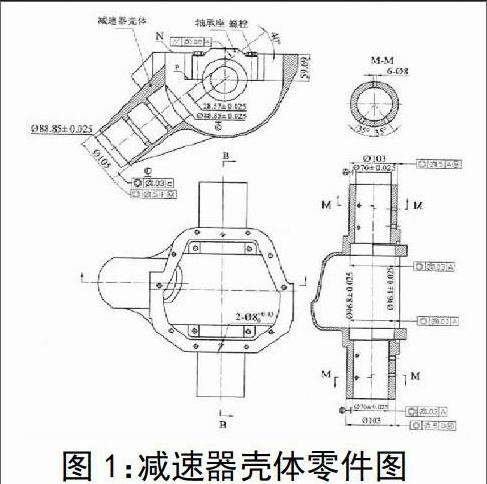

为系统阐述壳体零件的机械加工工艺,本文以某减速机壳体为例(见图1),由于该零件结构复杂,因此采取普通的加工工艺很难保障质量,因此结合相关文献资料,对加工工艺进行优化。

(1) 加工关键技术的控制。对减速机壳体加工除了对毛坯进行规定之外,还需要对孔、平面进行严格的要求,具体就是要达到:一是主要孔的尺寸差距要达到IT6,表面粗糙度为Rum;二是两轴线之间的平行度公差为0,04mm。(2)机床的选择。实现对减速机壳体加工工艺就必须要选择相应的机床,具有要求就是:首先机床要具有较快相应能力的高性能数控系统,尤其是要具有超前读、自动加减速以及误差补偿等功能,一般应该使用最高转速达到1000r/min以上的加工中心;其次具有微米级的精度。减速机壳体加工要求加工工艺的误差率要严格控制,因此需要选择具有微米级精度的机床;最后具有轻量化的位移部件和高的动静态刚度。(3)规范加工工序。具体的加工工序是:首先要先面后孔。由于减速机壳体加工的面积比较大,尤其平面面积较大,因此为降低不稳定造成的加工失误现象,可以采取先面后孔的加工工艺。这样可以避免因为壳体平面不平而造成的道具偏差现象;其次精、粗加工分开。由于工件内应力小,毛坯精度高,因此在经过粗加工之后,其变形比较小,因此可以在基准平面及其他平面粗、精加工后,再粗、精加工主要孔,这样可以减小工序的数目,使零件的装夹次数少,而且加工余量也可以减少;最后对于有特殊要求的加工工艺需要严格按照加工工序操作。

三、减速机壳体的夹具设计

(1)尽量选用标准化夹具零部件。提高夹具的标准化程度,缩短夹具的设计和制造周期,提高夹具的设计质量,缩短制造周期和制造成本。(2)保证使用方便和安全。为便于操作,加紧机构的操作手柄一般应放在右侧或前侧。 为便于加紧工作,操纵加紧机构的手柄或扳手在操纵范围内应有足够的空间。(3)具有良好的工艺性。对于夹具上要求较高的位置尺寸和位置公差,应考虑能否在装配后以组合件的方式直接加工保证,或依靠装配时用调整的方法得到保证。

以铣基面专用夹具设计为例,该夹具主要包括:底板、 立板、支座、 固定套、 滑套、 弹簧、 拉环螺栓及压板垫板等组成,两块立板上各制有一个 “ V ” 型槽, 其工作面上固定有等高垫板, 经过淬火处理以增加其耐磨性, 固定套安装在支座上, 中心与底板成的夹角为 40°,内腔装配有滑套和弹簧, 通过拉环螺栓保持它们与固定套不致脱离。

参考文献:

[1] 王晟,浅议减速机壳体加工工艺及夹具设计,科技向导,2011年18期