有机玻璃与不锈钢连接节点承载性能试验研究

2016-05-09王综轶王元清杜新喜衡月昆

王综轶 王元清 杜新喜 周 燕 衡月昆 宗 亮

(1武汉大学土木建筑工程学院,武汉 430072)(2清华大学土木工程安全与耐久教育部重点实验室,北京 100084)(3中国建筑西北设计研究院有限公司,西安 710018)(4中国科学院高能物理研究所,北京 100049)

有机玻璃与不锈钢连接节点承载性能试验研究

王综轶1,2王元清2杜新喜1周燕3衡月昆4宗亮2

(1武汉大学土木建筑工程学院,武汉430072)

(2清华大学土木工程安全与耐久教育部重点实验室,北京100084)

(3中国建筑西北设计研究院有限公司,西安710018)

(4中国科学院高能物理研究所,北京100049)

摘要:为了得到满足江门中微子探测器结构使用要求的连接节点,设计了一种有机玻璃与不锈钢的连接方式,根据不锈钢紧固件形式的不同,加工了3个节点试件.通过试验考察了节点试件的极限承载力及其在长期荷载作用下的受力性能,并利用ABAQUS有限元软件对节点试件进行建模分析.结果表明:有机玻璃在长期受力时会发生明显的蠕变,节点试件在极限荷载作用下为脆性破坏;节点试件的极限承载力都能达到设计荷载的2倍以上;有机玻璃上测点的最大应力为8.467 MPa.节点试件的加工过程中应避免不锈钢与有机玻璃的共同聚合,防止因变形差异而产生的初始缺陷,并且应满足温度和光照的要求.

关键词:中微子探测器;有机玻璃;不锈钢;节点试件

引用本文:王综轶,王元清,杜新喜,等.有机玻璃与不锈钢连接节点承载性能试验研究[J].东南大学学报(自然科学版),2016,46(1) : 105 -109.DOI: 10.3969/j.issn.1001-0505.2016.01.018.

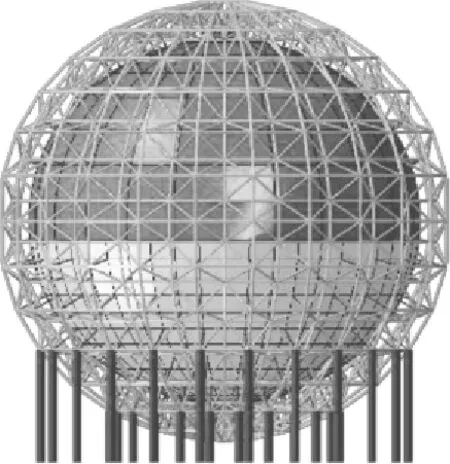

关于中微子的研究是物理领域中的前沿课题[1].世界各国及组织研发了不同类型的探测器来探测中微子[2-3].2015年10月,日本和加拿大的科学家因其对中微子的研究而共同获得了诺贝尔物理学奖.中国科学院计划在江门建造一个直径约35.5 m的球形有机玻璃球中微子探测器,其规模将达到世界之最.有机玻璃球+双层不锈钢网壳方案为江门中微子探测器的备选方案之一.该方案中有机玻璃与不锈钢网壳的连接节点是研究的重点,直接关系到结构的安全性.学者们对有机玻璃[4-5]和不锈钢[6]的力学性能研究较多,但关于有机玻璃和不锈钢共同作用时的受力性能则研究甚少.本文针对江门中微子探测器的使用要求,提出了一种有机玻璃与不锈钢的连接方式.通过试验考察了该节点的承载性能,并利用有限元软件进行建模分析.

1 工程概况和节点设计

江门中微子探测器有机玻璃球+双层不锈钢网壳方案示意图见图1[7-9],其材料参数见表1.

图1 有机玻璃球+不锈钢网壳方案示意图

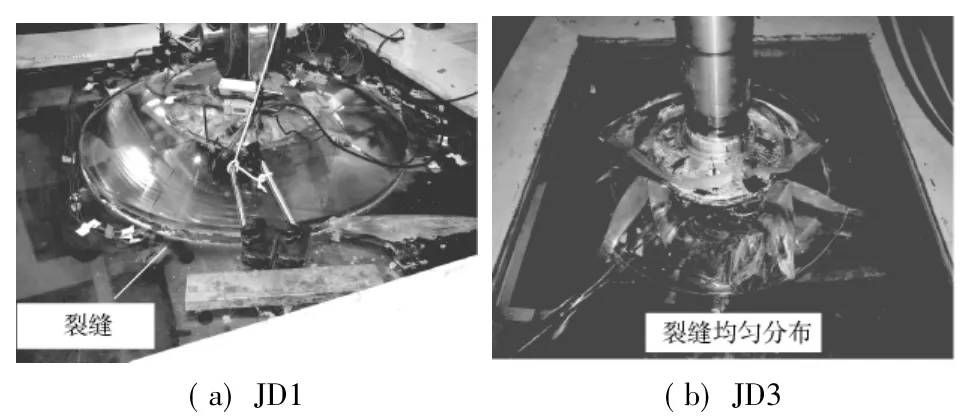

表1 材料力学性能参数

有机玻璃的屈服强度远低于不锈钢,因此与不锈钢连接时,有机玻璃更容易破坏.考虑到该工程的重要性以及20年使用年限的要求,应严格控制有机玻璃上的应力[10].另外,由于该探测器位于地下700 m处,温度变化较小,因此本文不考虑温度对有机玻璃性能的影响.

根据以上分析,同时考虑到整体结构计算中不锈钢撑杆的最大轴力约为140 kN[7],本文提出了如下连接方式:撑杆与主体玻璃通过不锈钢紧固件和附加有机玻璃来连接.将紧固件预埋在附加玻璃中以增大撑杆与有机玻璃的接触面积,而附加玻璃与主体玻璃进行本体聚合,使各个部件形成一个整体.

2 试验

2.1节点试件设计

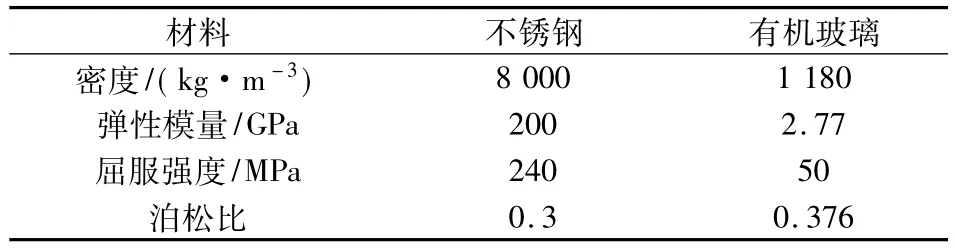

节点试件示意图如图2(a)所示,主要由主体有机玻璃、附加有机玻璃和不锈钢紧固件组成.主体玻璃的尺寸为1 800 mm×1 800 mm,厚度为120 mm;附加玻璃的高度为100 mm,与主体玻璃黏结处直径为900 mm.

图2 试件设计

试验中共加工了3个节点试件,分别编号为JD1,JD2,JD3,节点试件照片见图2(b)~(d).节点试件JD1紧固件上端为销轴,而节点试件JD2 和JD3的紧固件上端为球铰.在节点试件JD1和JD2的加工过程中,首先将不锈钢与附加玻璃整体聚合,高温处理后冷却,然后再将其整体与主体玻璃聚合.加工完成后,节点试件JD1和JD2的附加玻璃上均存在空泡,究其原因在于不锈钢与有机玻璃的线膨胀系数存在差异,两者共同聚合后,在高温处理并冷却的过程中变形程度不等.而节点试件JD3中,采用橡胶包围不锈钢作为缓冲层,并且没有与附加玻璃聚合,因此附加玻璃上不存在空泡.此外,在节点试件JD3的加工工程中,温度和光照达标,故该试件的初始缺陷较小.

2.2加载方法及测点布置

考虑到试件的自重等因素,当千斤顶实际加载到155 kN时,试件所承受的力达到设计荷载.为考虑实际施工过程中安装偏差的影响,对节点试件JD1和JD2进行了斜拉加载,拉杆倾角为5°,加载装置见图3(a).对于节点试件JD3,为考察该类节点在理想状态下的极限承载力,设计为直拉加载,加载装置见图3(b).

加载过程如下:①预加载.千斤顶加载至20 kN,观察是否存在较大位移,若有则调整装置,然后卸载.②分步加载.首先加载至15 kN,然后每步增加20 kN,直至155 kN.③持续加载.加载至155 kN后,拧紧丝杠下端的高强螺母;然后千斤顶缓慢卸载,同时不断拧紧高强螺母;最后千斤顶的力卸为0 kN,通过2根丝杠来提供荷载,此过程持续10 d.④破坏加载.用千斤顶加载直至试件破坏.为节省试验时间,持续加载步仅在针对节点试件JD1的试验中进行.

应变花主要分布在附加玻璃表面(简记为A)、主体玻璃上侧(简记为B)和主体玻璃下侧(简记为C),如图4(a)~(c)所示.由于测点过多,图中仅给出了每个试验中应力最大的测点.测点A8-2表示第2个试验中附加玻璃上表面A8测点,其余测点含义可据此类推.3次试验中位移测点的位置均不相同,且都在主体玻璃或附加玻璃上表面,位移测点见图4(d)~(f).位移计简记为W.

图3 加载装置示意图

图4 测点布置图

2.3试验结果及分析

2.3.1试验现象和破坏状态

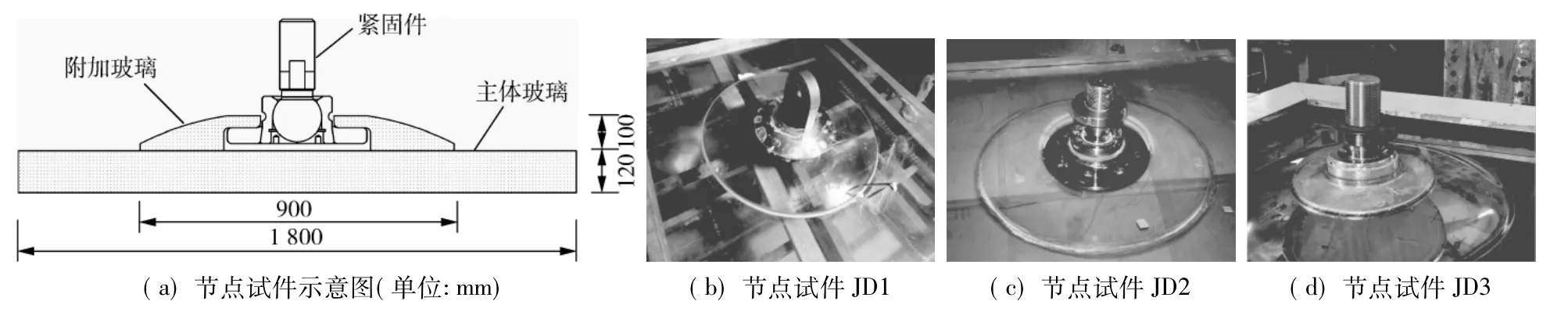

节点试件JD1的预加载和分步加载均无明显现象.持续加载1~2 d时,在初始缺陷处出现第1条环向脱开层;持续加载3~5 d时,脱开层沿环向逐步发展,最终稳定在2/3圆周处;持续加载6~10 d时,在附加玻璃边缘均匀出现了气泡.在破坏加载阶段,当千斤顶加载至240 kN时,试件发出响声,且初始脱开面出现扩展现象,随着荷载的继续增加,不断产生开裂声;当加载至288 kN时,主体玻璃开裂破坏,裂缝从附加玻璃边缘发展至主体玻璃(见图5(a) ).

图5 试件破坏状态

节点试件JD2和JD3的预加载和分步加载过程中均无明显现象.在破坏加载阶段,对于节点试件JD2,当荷载加至270 kN时,试件发出响声,但无明显位移,加载至325 kN时,试件发出一声巨响并随之破坏,裂缝从附加玻璃处开始发展,最终贯穿整个试件;对于节点试件JD3,当荷载加至513 kN时,发出一声巨响,试件破坏,且附加玻璃上有一大块玻璃飞出,裂缝分布均匀(见图5(b) ).节点试件JD2和JD3均表现出明显的脆性破坏特征.

2.3.2测量结果曲线与分析

由于篇幅的限制,本文只给出了部分测量结果(见图6).在持载过程中,节点试件JD1中不同部件聚合的边缘处产生了脱开层或气泡,这些都由聚合缺陷造成,在长期荷载作用下,有机玻璃材料本身并没有发生破坏.由图6可知,破坏加载刚开始时,测点初始位移以及由应变所计算出的Mises应力均不为零,说明有机玻璃在长期受力时发生了蠕变.

试件JD1,JD2,JD3的极限承载力分别为288,325,513 kN,均至少具有2倍的安全储备.试件JD3的极限承载力明显高于JD1和JD2,这是因为JD3的加工工艺更好,受初始缺陷的影响较小.

由图6(c)和(d)可知,有机玻璃从开始加载直至破坏几乎都处于弹性状态.由图5各试件破坏的形式可以看出,节点的破坏是由单条或多条裂缝发展至整个试件的,其破坏形式虽然是脆性的,但最终并不会像普通玻璃一样呈碎片状.

3 试验结果与有限元结果对比

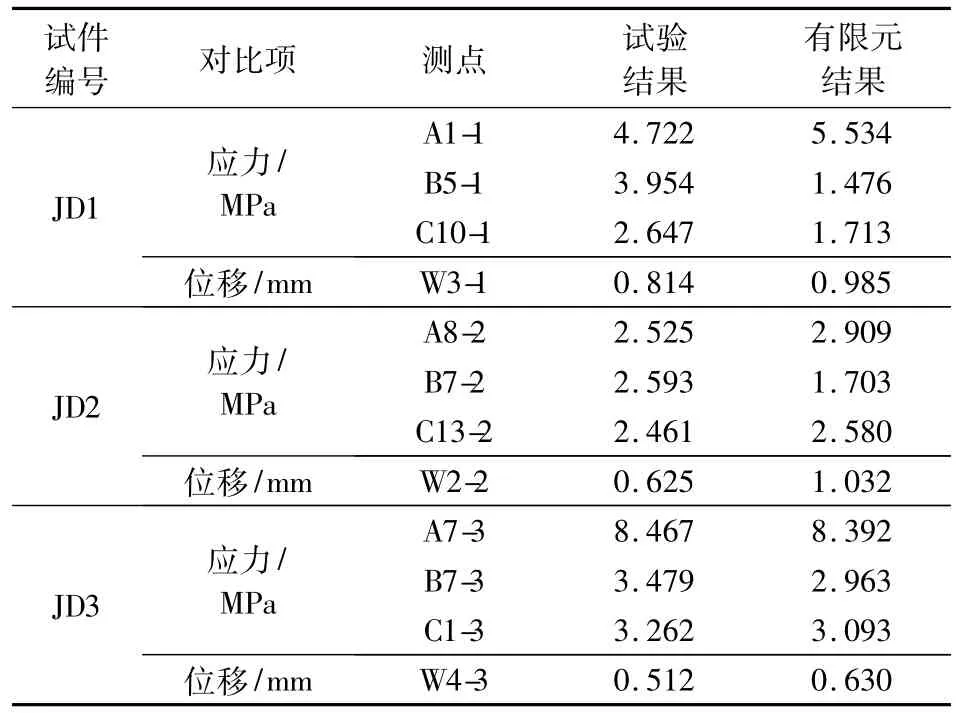

利用通用有限元软件ABAQUS对节点进行建模分析.建模时采用了C3D8R实体单元,不锈钢与橡胶、有机玻璃与橡胶之间定义了面与面的接触,附加玻璃与主体玻璃之间通过Tie命令来连接.试验结果与有限元结果的对比见表2.试件JD3上测点A7-3的荷载-应力曲线见图7.

表2 设计荷载作用下试验结果与有限元结果对比

图6 测量结果曲线

由表2可知,3次试验中位移测点测值小于2 mm,因此位移不是主要控制因素.节点试件JD1上测点B5的试验值比有限元计算值大很多,这是由于试件JD1的初始缺陷导致了在试验过程中附加玻璃与主体玻璃接触边缘存在局部应力集中的现象.由图5(a)也可以看出,裂缝正是从此处产生并贯穿整个试件的.

试验中有机玻璃上测点的最大应力为8.467 MPa,处于较低的水平.节点试件JD3上附加玻璃的最大应力较JD1和JD2大,这是因为此节点试件上的附加玻璃聚合更完善,弹性模量达到要求.该节点试件的有限元结果与试验结果吻合较好,因此有限元计算结果可靠.

图7 JD3上测点A7-3的试验与有限元结果对比

4 结论

1)对于本文提出的有机玻璃与不锈钢的连接形式,3个节点试件的极限承载力分别为288,325,513 kN,具有2倍以上的安全储备.试验中有机玻璃上测点的最大应力为8.467 MPa,处于较低的水平.

2)有机玻璃在长期受力作用下,蠕变现象明显.在短时间内直接加载至破坏,有机玻璃几乎一直处于弹性阶段.节点试件的破坏状态表明,有机玻璃虽然是脆性破坏,但最终并不像普通玻璃一样呈碎片状,其破坏形式对人的危害更小,因此也适合在建筑结构中使用.

3)节点试件加工时应尽量避免不锈钢与有机玻璃的共同聚合,因为有机玻璃与不锈钢2种材料之间的线膨胀系数存在差异,在升温和降温过程中,变形量不同可能导致有机玻璃内部出现大量气泡和缺陷,严重影响整个节点试件的受力性能.同时,加工过程中温度和光照应尽量满足要求.

参考文献(References)

[1]李海.中微子的探索[J].大学物理,2013,32(8) : 46 -51.Li Hai.Investigation on neutrino[J].College Physics,2013,32(8) : 46-51.(in Chinese)

[2]Svoboda R.The homestake neutrino detector[J].Nuclear Physics B: Proceedings Supplements,2012,229-232: 376-380.

[3]Boger J,Hahn R L,Rowley J K,et al.The Sudbury neutrino observatory[J].Nuclear Instruments and Methods in Physics Research Section A: Accelerators,Spectrometers,Detectors and Associated Equipment,2000,449(1) : 172-207.

[4]范瑞鹤.基于有机玻璃拉伸试验的本构关系拟合及有限元实例分析[D].哈尔滨:哈尔滨工业大学航天学院,2012.

[5]Anand L,Gurtin M E.A theory of amorphous solids undergoing large deformations,with application to polymeric glasses[J].International Journal of Solids and Structures,2003,40(6) : 1465-1487.

[6]Wang Y,Yang L,Gao B,et al.Experimental study of lateral-torsional buckling behavior of stainless steel welded I-section beams[J].International Journal of Steel Structures,2014,14(2) : 411-420.

[7]Wang Y Q,Zong L,Heng Y K,et al.Application of an acrylic vessel supported by a stainless-steel truss for the JUNO central detector[J].Science China Technological Sciences,2014,57(12) : 2523-2529.

[8]王综轶,王元清,周燕,等.江门中微子探测器承载性能的影响因素分析[J].沈阳建筑大学学报(自然科学版),2015,31(3) : 418-425.Wang Zongyi,Wang Yuanqing,Zhou Yan,et al.Analysis on influence factors for bearing capacity of the Juno central detector[J].Journal of Shenyang Jianzhu University (Natural Science),2015,31(3) : 418-425.(in Chinese)

[9]王综轶,王元清,杜新喜,等.中微子探测器中不锈钢紧固件的承载性能试验[J].天津大学学报(自然科学与工程技术版),2015,48(S1) : 110-114.Wang Zongyi,Wang Yuanqing,Du Xinxi,et al.Experimental research on bearing capacity of the stainless steel fastener in neutrino central detector[J].Journal of Tianjin University (Science and Technology),2015,48 (S1) : 110-114.(in Chinese)

[10]Stachiw J D.Handbook of acrylics for submersibles hyperbaric chambers and aquaria[M].Flagstaff,Florida,USA: Best Publishing Company,2003: 125-127.

Experimental research on bearing capacity of joint of acrylic and stainless steel

Wang Zongyi1,2Wang Yuanqing2Du Xinxi1Zhou Yan3Heng Yuekun4Zong Liang2

(1School of Civil and Architectural Engineering,Wuhan University,Wuhan 430072,China)

(2Key Laboratory of Civil Engineering Safety and Durability of Education of Ministry,Tsinghua University,Beijing 100084,China)

(3China Northwest Building Design Research Institute Co.,Ltd.,Xi'an 710018,China)

(4Institute of High Energy Physics,Chinese Academy of Sciences,Beijing 100049,China)

Abstract:In order to achieve the feasible joint for the Jiangmen neutrino detector,an approach to connect acrylic and stainless steel is proposed.Three joint specimens were manufactured considering the different forms of stainless steel fastener.The ultimate bearing capacity and the mechanical behavior under the long-term load of joint specimens are experimentally investigated.Modeling and analysis of the joint specimens are carried out by using the ABAQUS finite element software.The results show that the creep of acrylic is obvious under the long-term load and the joint failure is brittle at the ultimate load.The ultimate bearing capacities of joint specimens are at least twice as large as the design load.The maximum measured stress on acrylic is 8.467 MPa.In the process of joint specimens,the common polymerization of acrylic and stainless steel should be avoided for preventing initial defects caused by the deformation difference.Meanwhile,the requirements of temperature and illumination should be satisfied.

Key words:neutrino detector; acrylic; stainless steel;joint specimen

基金项目:国家自然科学基金资助项目(51108007)、清华大学自主科研计划课题(学科交叉专项)资助项目(20131089288).

收稿日期:2015-06-01.

作者简介:王综轶(1990—),男,博士生;王元清(联系人),男,博士,教授,博士生导师,wang-yq@mail.tsinghua.edu.cn.

DOI:10.3969/j.issn.1001-0505.2016.01.018

中图分类号:TU399

文献标志码:A

文章编号:1001-0505(2016) 01-0105-05