摩擦系数对高速轮轨磨耗的影响研究

2016-05-08黄碧坤杨逸航

肖 乾,黄碧坤,杨逸航,昌 超

(1.华东交通大学 现代轨道车辆研究所,江西 南昌 330013; 2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;3.中车青岛四方机车车辆股份有限公司,山东 青岛 266000)

随着中国高速铁路的快速发展,高速列车轮轨系统的工况日趋复杂,轮轨磨耗问题也日趋严重。轮轨间摩擦系数作为轮轨接触中的关键参数,对轮轨磨耗的影响受到了国内外众多学者的关注。在Kalker简化理论中利用Coulomb摩擦定律为控制接触斑黏滑状态的临界条件[1]。由于接触区的黏滑状态直接关系到轮轨磨耗的分布,国内外学者针对轮轨磨耗的机理及影响因素进行了大量的试验和理论研究。文献[2]通过动力学仿真分析了曲线工况下钢轨涂油对轮轨磨耗的影响,得出摩擦系数的降低可以较大地降低磨耗功,但未就摩擦系数对磨耗的分布进行深入研究。文献[3]采用基于磨耗功的磨耗模型分析了不同踏面外形、轮对内侧距、轨底坡和车速对踏面磨耗分布的影响,忽略了摩擦系数对磨耗的影响。文献[4]提出了基于三维动态有限元模型的轮轨型面磨耗数值分析预测方法,采用指数衰减的摩擦模型,而磨耗模型采用了Archards磨耗模型。文献[5]基于蠕滑机理对重载货车车轮磨耗寿命进行预测,讨论了摩擦系数对磨耗区分布的影响,但未考虑材料的弹塑性变形。文献[6]指出基于弹塑性接触力学得到的磨耗量大约是线弹性力学方法计算得到的磨耗量的2.5倍。文献[7,8]通过结合动力学仿真和FASTSIM算法对轮轨磨耗预测进行了研究,磨耗模型中采用的摩擦系数为常数。

本文以已有的磨耗模型为基础,参照CRH2拖车结构参数建立车辆动力学模型。将仿真获得的接触位置以及悬挂系统对轮对的作用力应用于轮轨稳态滚动接触有限元模型进行局部接触计算。提取接触斑内的蠕滑率、蠕滑力、滑动速度、剪切应力和接触面积等参数,通过磨耗模型分析摩擦系数对接触区磨耗量和磨耗分布的影响。

1 车轮磨耗模型分析

轮轨磨耗产生于轮轨的滚动接触作用,由接触问题的一般定义可知,接触属性主要包含两部分:接触表面之间的切向作用和法向作用。其中切向作用主要影响接触特性[9]。在标准库伦定律中假设总摩擦切应力τeq小于临界应力τcrit时无相对运动,即

( 1 )

式中:τx和τy为摩擦切应力在接触面切平面内的两个正交分量;μ为摩擦系数;p为接触应力。当总摩擦切应力与临界应力相等即τeq=τcrit时,接触体间发生滑动。若不考虑摩擦的各向异性,则滑动方向与摩擦力方向相反,可以表示为

( 2 )

( 3 )

轮轨滚动接触过程中将在接触区域产生相对蠕滑,可分为微观蠕滑和宏观滑行,当发生微观蠕滑时,接触斑可分为蠕滑区和黏着区。在Kalker简化理论中,利用库伦摩擦定律为控制接触斑黏滑状态的临界条件,由此摩擦系数将直接影响着黏着蠕滑区的划分。

1.1 Zobory车轮磨耗模型

Zobory在其建立的接触斑能量耗散磨耗模型中将接触斑分为滑动区As和黏着区Aa,同时假设磨耗仅发生在滑动区而不发生在黏着区。模型将接触斑单元格(i,j)处的磨耗能量流密度描述为[10]

( 4 )

( 5 )

将式( 5 )代入式( 6 )有

( 7 )

( 8 )

1.2 Braghin车轮磨耗模型

文献[11]通过对试验的总结,提出一种快速计算踏面磨耗深度的车轮磨耗预测模型。在模型中也将接触斑进行网格划分,并将单元格(i,j)处的磨耗深度描述为

( 9 )

式中:Δh为磨耗深度,mm;vv为车辆运行速度,m/s;Δt为车轮通过该单元格的时间,s;ρ为材料密度,kg/m3;kw为磨耗率,μg/(m·mm2)。kw与Iw大小有关,Iw为磨耗功,其值为

(10)

(11)

2 车辆动力学模型

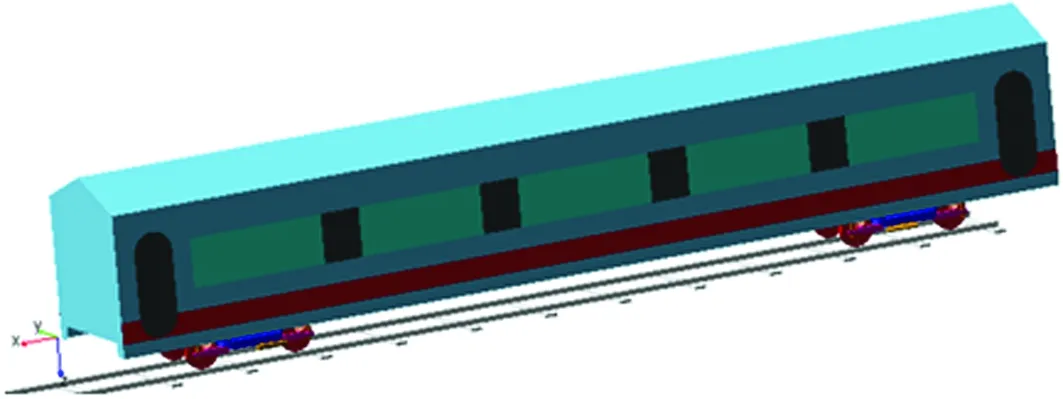

为给有限元计算提供依据,轮轨接触位置、悬挂系统对轮对轴箱的作用力等参数由ADAMS/Rail建立的车辆动力学模型仿真获得,车辆模型参数参照CRH2拖车空车,模型包括车体、构架、轮对、轴箱牵引拉杆等,模型中减振器、横向止挡均设置成非线性元件。采用CHN60钢轨断面和LMA车轮踏面匹配,轨道不平顺为实测京沪线路谱。车辆动力学模型如图1所示。

图1 车辆动力学模型

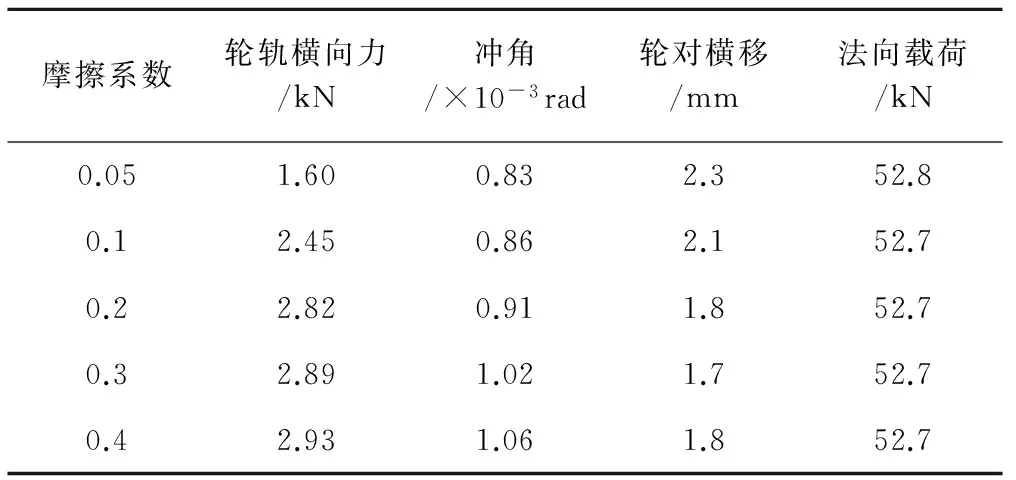

计算运行速度为200 km/h的直线工况,得到不同摩擦系数下的动力学响应,对响应求均方根,结果见表1。表1中所采集的为1位轮对左轮上不同摩擦系数状态下轮轨横向力、冲角、轮对横移和法向载荷的均方根值。

表1 不同摩擦系数下各动力学响应的均方根值

3 轮轨稳态滚动接触有限元模型

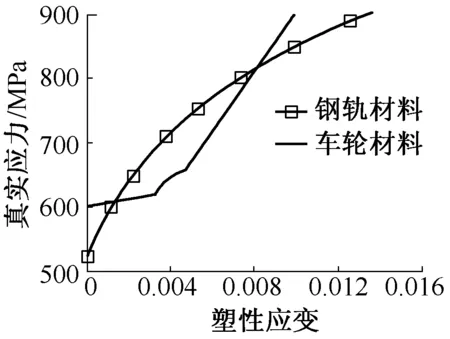

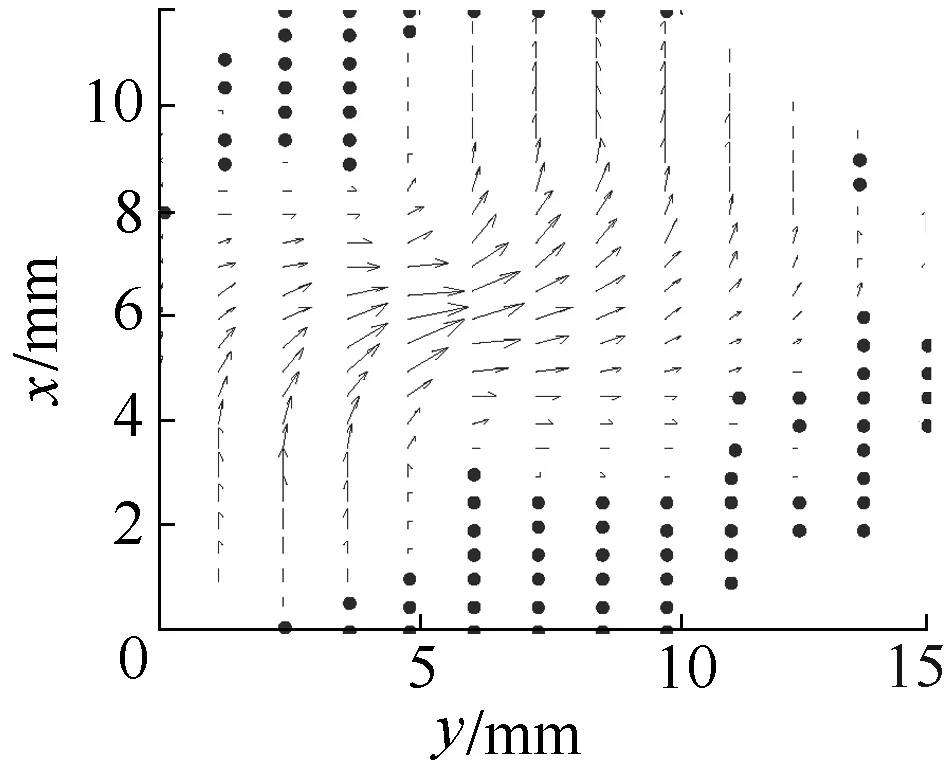

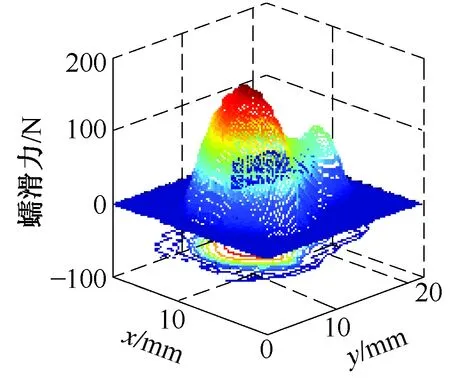

选取与动力学仿真中相同的轮对和钢轨参数,利用文献[12]中采用的Mixed Lagrangian/Eulerian方法建立轮轨稳态滚动接触有限元模型,如图2所示。计算接触区网格细化为1 mm,模型中假定车轮和钢轨的弹性模量和泊松比相同,分别为205 GPa和0.3,车轮和钢轨材料塑性应变与真实应力的关系如图3所示。将动力学仿真获得的响应结果均方根输入稳态有限元模型中。车轮行进速度取200 km/h,分析摩擦系数为0.05、0.1、0.2、0.3和0.4几种工况。计算完成后提取磨耗模型中所需轮轨接触区单元数据,其中左轮黏着蠕滑区、纵向蠕滑力分布分别如图4、图5所示。

图2 轮轨接触有限元模型

图3 塑性应变与真实应力的关系曲线

图4 接触斑黏着蠕滑区分布

图5 接触区纵向蠕滑力

4 摩擦系数对踏面磨耗影响的对比分析

4.1 摩擦系数对磨耗区分布的影响

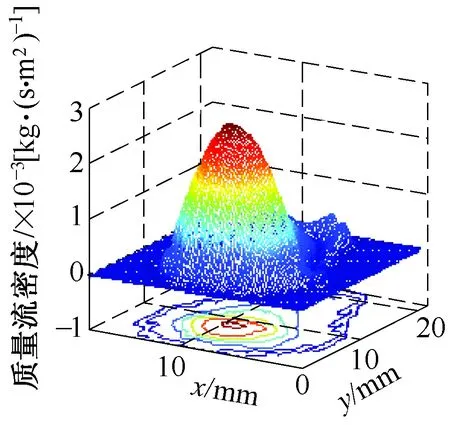

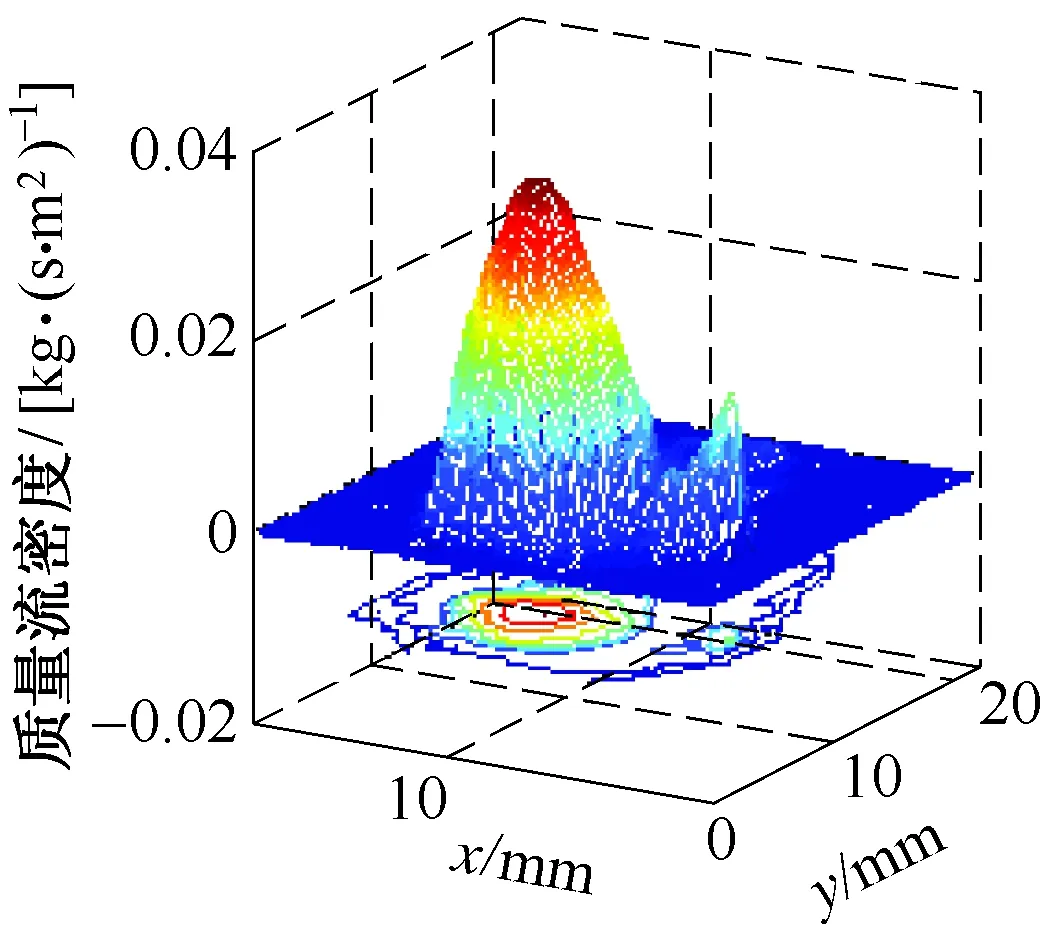

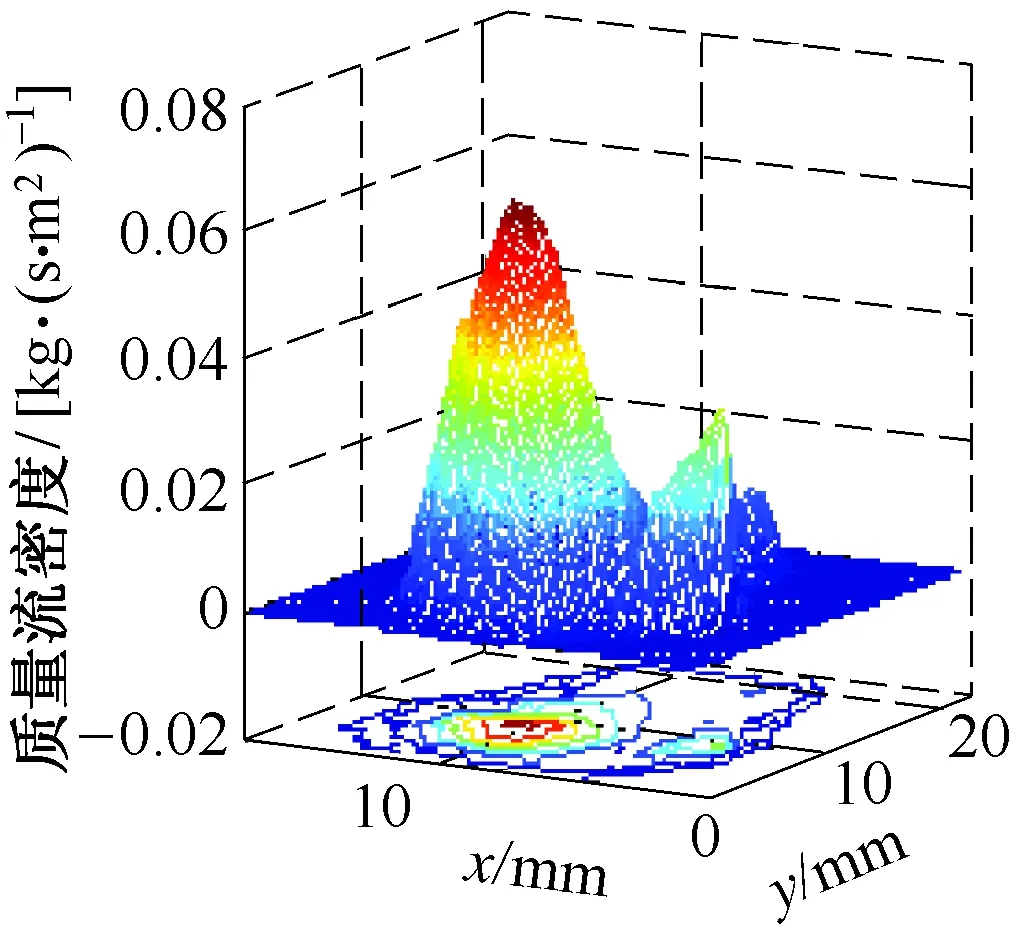

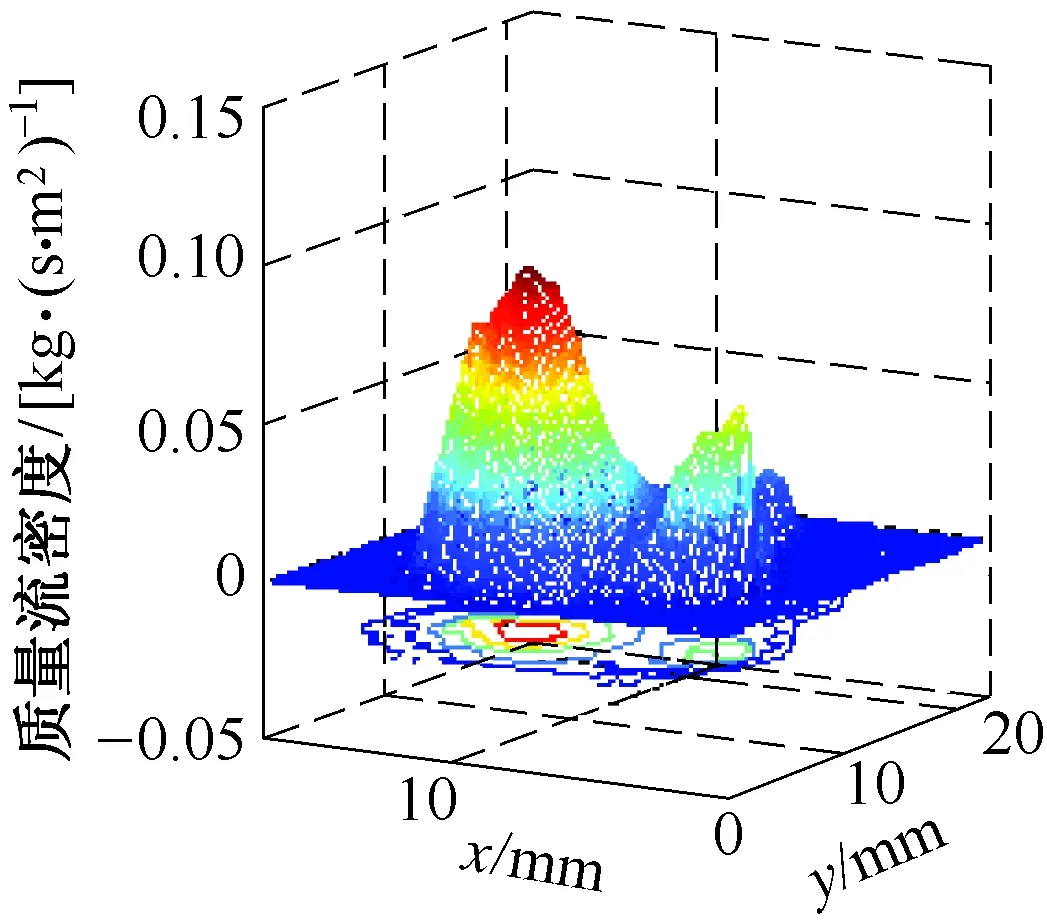

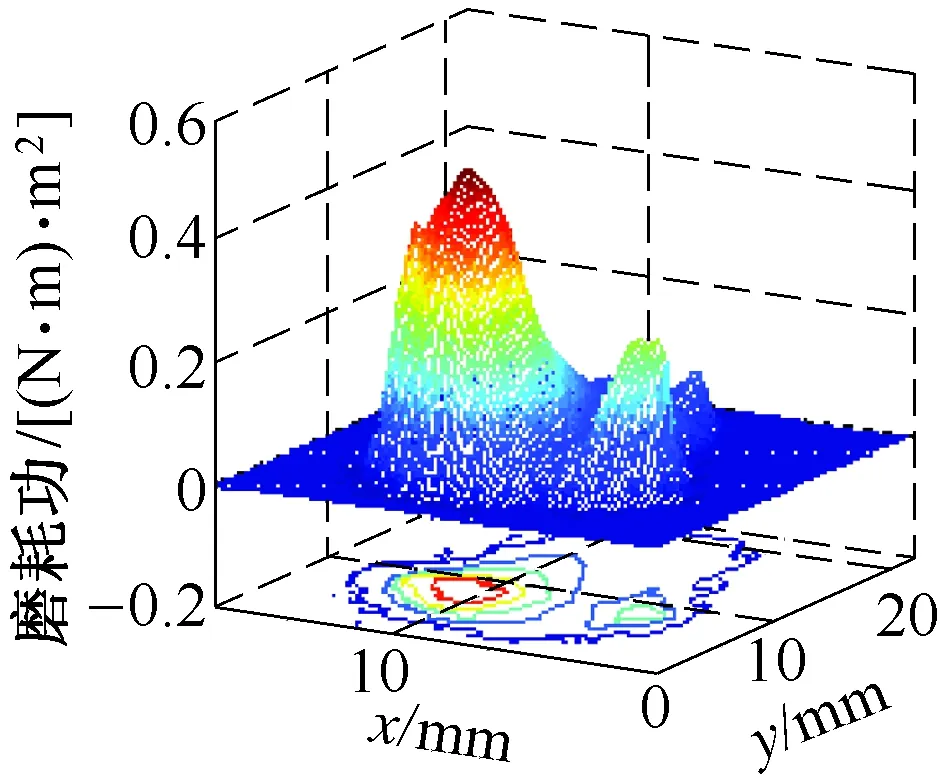

通过结合稳态分析结果和磨耗模型,计算不同摩擦系数下接触区的磨耗分布,对于Zobory模型在不同摩擦系数下的左方轮轨接触区的车轮磨耗质量流密度分布如图6所示。

摩擦系数0.05

摩擦系数0.1

摩擦系数0.2

摩擦系数0.3

摩擦系数0.4图6 不同摩擦系数下的磨耗质量流密度

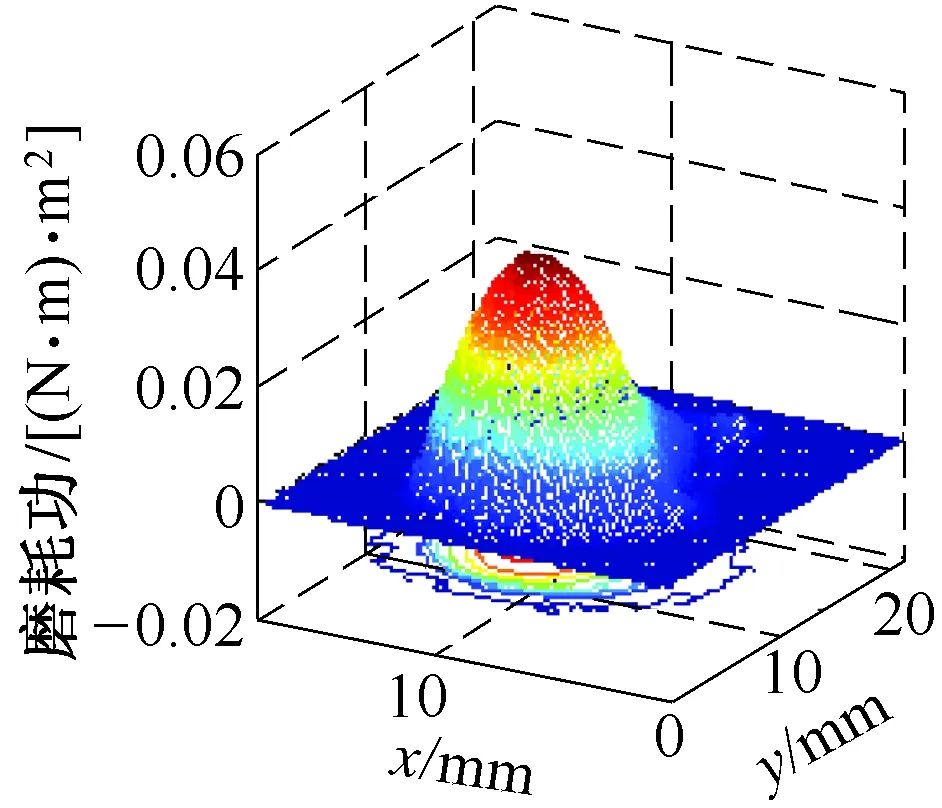

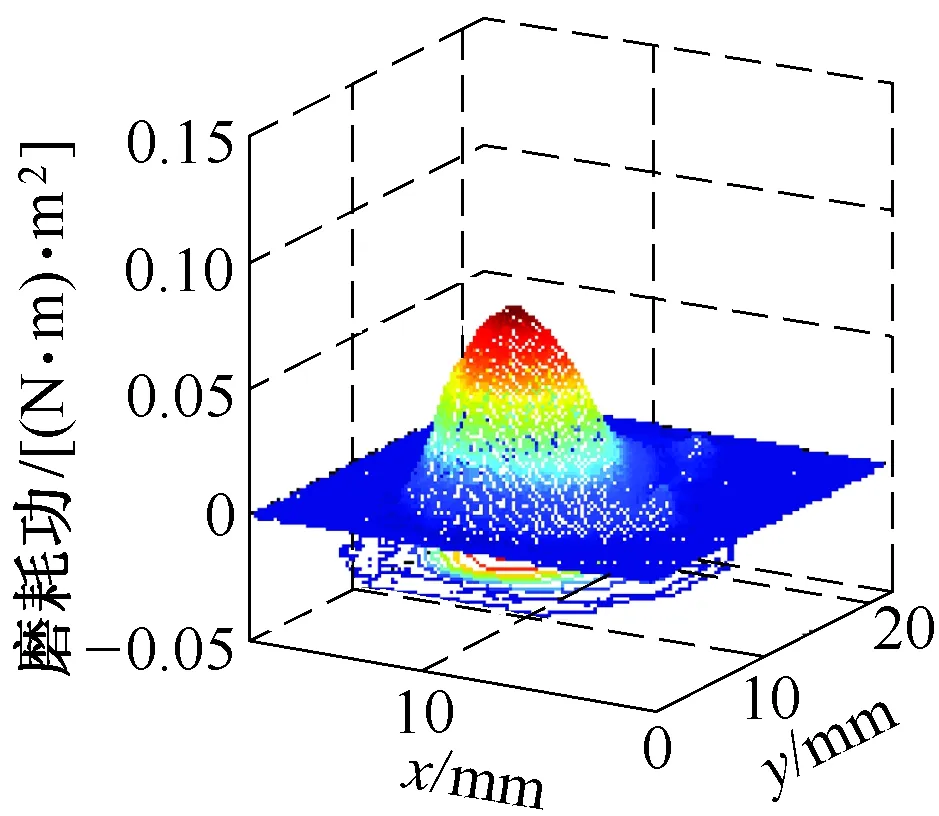

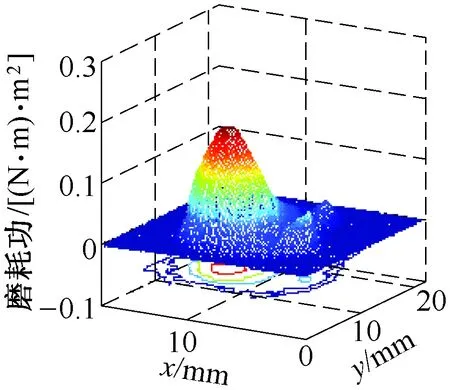

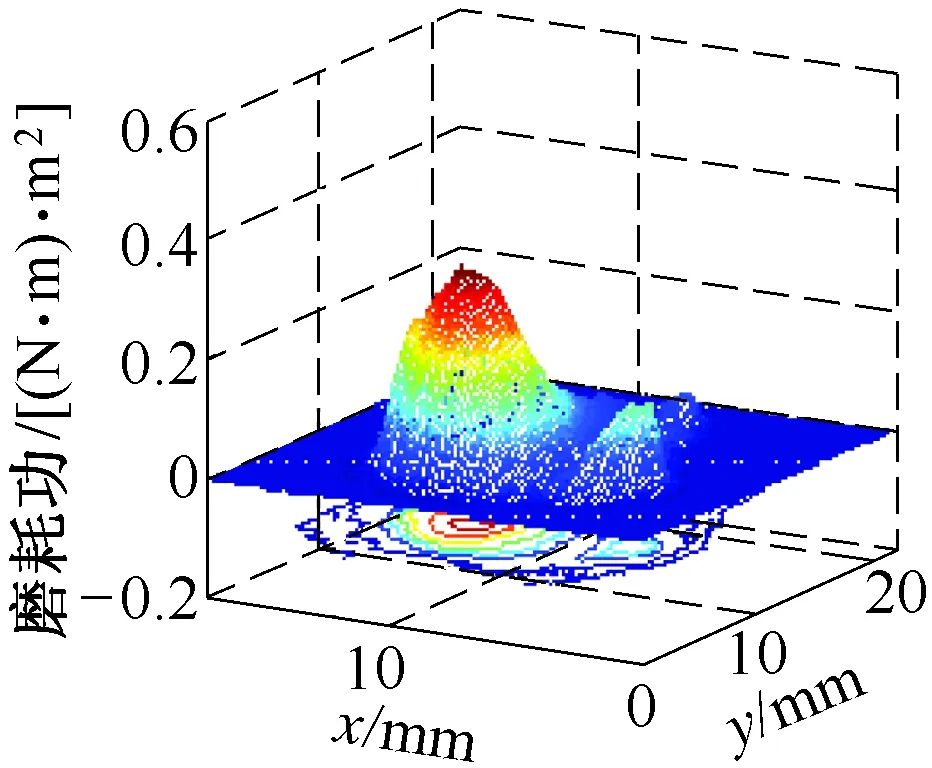

而在Braghin模型中计算不同摩擦系数下轮轨磨耗功分布如图7所示。随着摩擦系数的增大,磨耗功不断增大,摩擦系数从0.05增加到0.4时,磨耗功最大值由3.41增加到30.9,增长了9倍,且在磨耗区的分布发生了变化。接触区前沿在摩擦系数较小时几乎不产生磨耗,随着摩擦系数的增大,在摩擦系数达到0.2时产生了磨耗,磨耗区产生变化,由第Ⅰ磨耗区过渡为第Ⅱ磨耗区。这与Zobory模型中的磨耗分布随摩擦系数的变化趋势有较好的一致性。

摩擦系数0.05

摩擦系数0.1

摩擦系数0.2

摩擦系数0.3

摩擦系数0.4图7 不同摩擦系数下的磨耗功

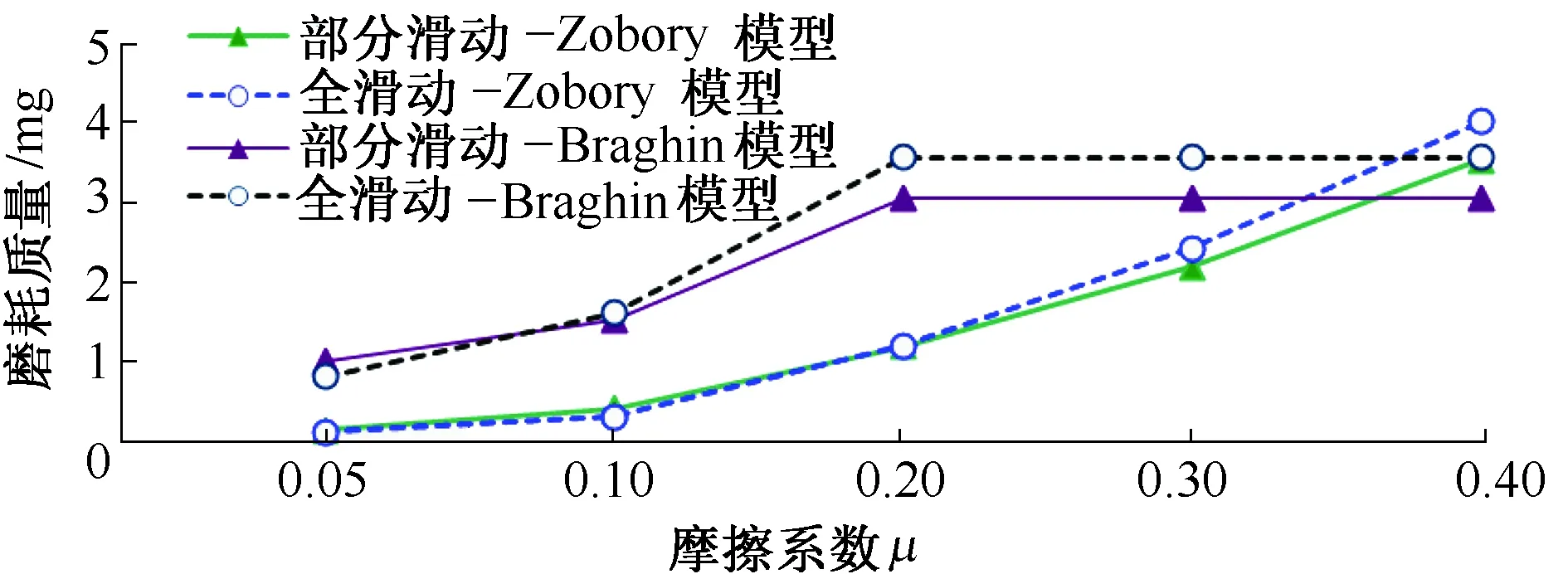

4.2 摩擦系数对磨耗量的影响

摩擦系数对两种磨耗模型接触斑内磨耗量也有一定的影响,提取轮轨稳态滚动接触有限元分析结果,分析Zobory模型和Braghin模型的磨耗量与摩擦系数的关系,如图8所示。

图8 不同摩擦系数下两磨耗模型的磨耗质量

由图8可以看出,在部分滑动状态下,Zobory模型和Braghin模型的磨耗量都随着摩擦系数的增大而增加,在摩擦系数达到0.2后,Braghin磨耗量基本不变。全滑动工况下与部分滑动工况下磨耗量随摩擦系数的变化有相似的变化趋势,在摩擦系数较小时全滑动状态下磨耗量比部分滑动时要小,但随着摩擦系数的增大全滑动工况比部分滑动工况磨耗量要大。

5 结论

(1)轮轨磨耗受接触区黏滑状态的直接影响,库伦摩擦定律为控制接触斑黏滑状态的临界条件,摩擦系数影响黏着蠕滑区的划分,从而影响磨耗区的分布。

(2)对于不同的磨耗模型,摩擦系数的变化对磨耗区的分布有相似的影响,摩擦系数较小时磨耗区主要分布在第Ⅰ区,在摩擦系数大于0.2后,磨耗区逐渐向第Ⅱ磨耗区转变。

(3)对于部分滑动和全滑动工况,摩擦系数对磨耗量的影响有相似的变化趋势,均随着摩擦系数的增加而增大,但摩擦系数较小时全滑动工况比部分滑动工况磨耗量要小,随着摩擦系数的增大,全滑动工况比部分滑动工况磨耗量要大。

参考文献:

[1]金学松.轮轨蠕滑理论及其试验研究 [D].成都: 西南交通大学,1999.

[2]陈鹏,高亮,郝建芳. 铁路曲线上轮轨磨耗影响参数的仿真研究 [J].中国铁道科学, 2007,28(5):19-23.

CHEN Peng, GAO Liang, HAO Jianfang. Simulation Study on Parameter Influencing Wheel/Rail Wear in Railway Curve [J].China Railway Since, 2007,28(5):19-23.

[3]罗仁,等. 高速列车轮轨参数对车轮踏面磨耗的影响 [J].交通运输工程学报, 2009,9(6):47-53.

LUO Ren, et al. Influence of Wheel/Rail Parameters on Wheel Profile Wear of High Speed Train[J]. Journal of Traffic and Transportation Engineering, 2009,9(6):47-53.

[4]CHANG C Y, WANG C G, JIN Y. Study on Numerical Method to Predict Wheel/Rail Profile Evolution Due to Wear[J]. Wear, 2010(269):167-173.

[5]丁军君,李芾,黄运华. 基于蠕滑机理的车轮磨耗模型分析 [J].中国铁道科学,2010,31(5):66-72.

DING Junjun, LI Fu, HUANG Yunhua. Analysis of the Wheel Wear Model Based on the Creep Mechanism[J]. China Railway Since, 2010,31(5):66-72.

[6]TELLISKIVI T.Wheel-rail Wear Simulation [J].Wear,2004(257):1145-1153.

[7]INNOCENTI A, MARINI L, MELI E, et al. Development of a Wear Model for the Analysis of Complex Railway Networks [J] .Wear, 2014(309):174-191.

[8]IGNESTI M, INNOCENTI A, MARINI L, et al. Wheel Profile Optimization on Railway Vehicles from the Wear Viewpoint [J]. International Journal of Non-Linear Mechanics, 2013(53): 41-54.

[9]肖乾,等. 变摩擦系数条件下的轮轨滚动接触特性分析 [J].铁道学报, 2012, 34(6):24-28.

XIAO Qian, et al. Analysis on Wheel/Rail Rolling Contact Characteristic with Variable Friction Coefficient [J]. Journal of the China Railway Society, 2012, 34(6):24-28.

[10]ZOBORY I. Prediction of Wheel/Rail Profile Wear[J]. Vehicle System Dynamics,1997,28(6):221-259.

[11]BRAGHIN F, et al. A Mathematical Model to Predict Railway Wheel Profile Evolution Due to Wear[J]. Wear,2006(261): 1253-1264.

[12]肖乾,徐红霞,王成国,等. 基于Mixed Lagrangian/Eulerian方法的轮轨滚动接触特性分析[J].西南交通大学学报, 2013,48(5):898-903.

XIAO Qian, XU Hongxia, WANG Chengguo, et al. Analysis of Characteristics of Wheel/Rail Rolling Contact Based on Mixed Lagrangian/Eulerian Method [J]. Journal of Southwest Jiaotong University, 2013,48(5):898-903.