腐蚀疲劳点蚀演化及腐蚀疲劳裂纹成核机制研究

2016-05-04黄小光王黎明

黄小光,王黎明

(中国石油大学 储运与建筑工程学院,山东 青岛 266580)

腐蚀疲劳点蚀演化及腐蚀疲劳裂纹成核机制研究

黄小光,王黎明

(中国石油大学 储运与建筑工程学院,山东 青岛 266580)

作为一种不可逆的热力学过程,腐蚀疲劳的点蚀演化伴随着体系能量的耗散。文章基于热力学原理,对腐蚀疲劳点蚀演化过程中的能量问题进行探索性研究。引入双变量点蚀模型,建立点蚀演化过程中体系热力学势函数,推导了点蚀形状参数在演化过程中的变化方程,并分析了体系应变能、表面能和电化学能对点蚀演化形貌的影响机制及规律。根据裂纹成核位错机理建立了腐蚀疲劳裂纹成核临界条件的能量准则,并与应力强度因子准则进行比较,分析结果验证了能量准则的合理性。

腐蚀疲劳;点蚀演化;形状参数;裂纹成核;能量准则

0 引 言

当金属材料受到疲劳载荷作用,疲劳损伤导致金属表面滑移带形成,造成金属表面电化学性不均匀,腐蚀环境会促进点蚀坑在金属表面的电化学不均匀部位形成。点蚀坑在腐蚀环境与疲劳载荷联合作用下不断演化,达到某临界状态时转化为腐蚀疲劳裂纹,腐蚀疲劳裂纹不断扩展导致金属断裂破坏[1-2]。一般情况下,腐蚀疲劳裂纹成核过程在整个腐蚀疲劳寿命中占据主导地位。点蚀坑的演化模型以及演化过程中腐蚀疲劳裂纹成核临界条件是研究腐蚀疲劳裂纹成核寿命的关键问题,已受到广泛关注。Ghali和Dietzel[3],Codaro和Nakazato[4]认为点蚀坑的形貌,包括其大小与形状,受点蚀内部电化学反应势控制。Godard[5]则认为点蚀坑形状为半球体,演化过程中各个方向尺寸变化率相同,通过观察海水中铝合金的蚀坑演化获得了蚀坑深度随时间的变化方程。Harlow和Wei[6]通过对金属铝表面点蚀的分布情况研究,认为点蚀坑演化始终为半长椭球体,并提出了三种模型描述半长椭球体蚀坑的演变。Chen等[7]和Rokhlin[8]根据实验提出了半长椭球体蚀坑演化的长径比随时间下降的模型。对于腐蚀疲劳裂纹成核的临界条件,受腐蚀过程与疲劳过程共同控制。Kondo[9]最早提出点蚀向腐蚀疲劳裂纹成核过渡的理论模型,Chen等[7]和Pyun等[10]对该模型进行了深入研究发现,在腐蚀疲劳过程中,早期点蚀演化占据主导地位,随后点蚀演化被疲劳裂纹扩展所代替。点蚀向疲劳裂纹转化服从应力强度因子准则与点蚀、裂纹扩展速率竞争准则。但是当点蚀很小时,其等效裂纹的应力强度因子也有可能超过微裂纹的扩展门槛值。为克服这个不足,Dolley等[11]将应力强度因子准则进行了修正,而Rokhlin等[8]和Wang等[12]又在其模型基础上考虑了短裂纹的影响。

以上关于点蚀演化模型均建立在实验观察之上,并没有从机理上分析原因。本文从热力学角度建立了腐蚀疲劳点蚀演化模型,从机理上揭示了腐蚀疲劳点蚀规律与影响因素。同时,基于腐蚀疲劳裂纹成核的应力强度因子准则,提出了裂纹成核的能量原理,阐释了腐蚀疲劳裂纹成核的物理本质。

1 点蚀演化过程的热力学判据

腐蚀疲劳是一个不可逆的热力学过程,不可避免地伴随着材料内部的能量耗散,这种耗散往往会引起材料内部结构的变化从而导致材料力学性能的改变。考虑一二维半无限大弹性体,在腐蚀环境和疲劳载荷共同作用下,表面产生点蚀,点蚀在腐蚀介质和循环载荷σ联合作用下不断演化,如图1所示。引入“热力学势”来描述介质内部的能量耗散通过,如忽略界面能的影响,腐蚀疲劳点蚀演化过程的热力学势Φ,由体系弹性能、表面能以及腐蚀环境中金属的电化学能组成,可以看成点蚀形状和体积的函数,如(1)式所示:

式中:UE为应变能,US为表面能,UC为腐蚀溶解释放的电化学能。

由于研究模型的对称性,点蚀的演化形貌也具有一定的对称性。对于二维模型,点蚀模型可能为半椭圆形,则点蚀的演化形态被看成一族尺寸、形状参数不断变化的半椭圆。引入椭圆形状参数[13],

式中:a为半椭圆点蚀的水平半轴长度,b为半椭圆点蚀的垂直半轴长度。

图1 腐蚀疲劳点蚀坑演化的二维模型Fig.1 The semi-elliptical pit in two-dimensionally semiinfinite elastic solid under corrosion fatigue

根据半椭圆点蚀的几何描述,选取点蚀形状参数以及水平半轴长度(点蚀深度)表征点蚀形貌,任意时刻点蚀都可以通过 a,( )m 随时间变化的序列进行描述。在外加应力作用下,含点蚀的弹性体含有无限大的应变能。但是在相同荷载条件下,可以计算含不同点蚀形状时弹性体的弹性能变化。根据图1,假设点蚀坑的初始形貌为水平半轴长为a0,形状参数为m0的半椭圆形,当点蚀坑演化为水平半轴长为a,形状参数为m的半椭圆时,弹性体的热力学势能变化为[14-15]

式中:E为弹性模量;γS为单位蚀坑表面具有的表面能;E⊕为金属的标准电极电位,R为气体常数,T为室温下的绝对温度,n为金属原子价,F为Faraday常数,aMn+为金属离子Mn+的活度,Mn+=γl,γ为活度系数,l为离子F溶度。

外载荷对弹性体做功改变弹性体内部的能量,同时可以通过扩散过程使点蚀形貌发生改变。依据热力学第二定律,当点蚀坑演化时,体系的能量耗散率为正,弹性体的势能会不断减少。点蚀坑演化而改变形貌时,点蚀坑阳极物质的溶解释放了电化学能,弹性体随之改变弹性能,蚀坑表面积的变化改变了表面能,实际的蚀坑形貌使该热力学势取极小值。通过将点蚀坑的形状参数化,并将热力学势表述为这些参数的函数,从而确定使体系具有最小势能的实际蚀坑形状,同时建立点蚀演化过程中点蚀形状参数随着点蚀深度的变化规律。

2 点蚀坑演化模型

根据最小势能原理,在所有可能的点蚀形貌中,实际的蚀坑形貌使得该热力学势取极小值。将含点蚀二维无限大弹性体的热力学势Φ表示为点蚀深度与形状参数的函数有

假设初始时刻体系的热力学势为Φ0,点蚀演化过程中体系的热力学势降低为Φ,则有Φ=Φ0+ ΔΦ。要使点蚀演化过程中体系的热力学势取得极小值,必须要求ΔΦ取得极值。将(3)式展开为形状参数m的级数形式,由于m的变化范围,展开式仅保留m的前二主项。当

与

同时满足点蚀演化形貌变化时,形状参数m可以写成点蚀深度a的变化函数,即

反之,如果(5)、(6)两式不能同时得到满足,说明体系热力学势无法在m的有效变化范围之内取得极小值,点蚀的演化形貌是很不稳定的,点蚀会很快地演化至疲劳裂纹。

3 腐蚀疲劳裂纹成核机制

3.1 应力强度因子准则

对于铝合金材料与部分钢材,点蚀演化对于腐蚀疲劳裂纹形成起决定作用。要量化点蚀引起的腐蚀疲劳的裂纹成核寿命,必须首先确定裂纹成核条件及临界点蚀形貌。Kondo[9]根据点蚀演化与腐蚀疲劳裂纹扩展之间的竞争机制,提出点蚀向腐蚀疲劳裂纹的转化判据,即点蚀坑发展成腐蚀疲劳裂纹要满足应力强度因子准则:

式中:ΔK为半椭圆点蚀根部应力强度因子范围,ΔKth为疲劳裂纹扩展门槛值。

对于腐蚀疲劳点蚀演化二维模型,点蚀端部应力强度因子范围可以采用有效尖端半径的裂纹尖端区域应力强度因子表达式,则半椭圆裂纹尖端的应力强度因子可写成a与m的形式,有

基于应力强度因子准则的点蚀向腐蚀疲劳裂纹转化的临界条件可以改写为

3.2 腐蚀疲劳裂纹成核的能量准则

基于能量原理腐蚀疲劳裂纹成核的临界条件:点蚀坑演化过程中,当交变应力与电化学过程共同作用于体系释放的能量能够克服形成有效长度微裂纹时所需要的能量时,即当半椭圆点蚀坑演化至临界状态,体系能量的累积达到形成初始微裂纹所需能量,腐蚀疲劳裂纹成核。根据Haddad[16]疲劳裂纹有效长度的概念,考虑腐蚀环境对疲劳裂纹成核长度的影响,腐蚀疲劳裂纹成核长度可以修正为

式中:ΔKISCC为腐蚀疲劳门槛值应力强度因子,σSCC为应力腐蚀门槛值应力。

根据位错理论,形成长度为acm的微裂纹所需要的能量为[17]

式中:GIC为裂纹扩展力为泊松比,E为弹性模量,np为挤入微裂纹的位错数,b为布氏向量。

所以腐蚀疲劳裂纹成核条件为:

展开之后,可以得到

联立(7)式与(14)式可以求出裂纹成核时的点蚀坑临界深度acr,及半椭圆点蚀的临界形状参数mcr,进而获得点蚀向疲劳裂纹转化的临界尺寸。

4 实例分析

根据以上理论,以铝合金材料为例,分析腐蚀疲劳点蚀的演化与裂纹成核行为,讨论相关参数对腐蚀疲劳对点蚀演化形貌变化以的影响,同时分析不同腐蚀疲劳成核对临界点蚀形貌的影响。计算参数如下[18-19]:

循环应力引起的应变能对二维点蚀模型演化过程中形状参数的影响如图2所示。从图中可以发现,点蚀形成初期,形状近似为半圆,演化过程中形状由原来的半圆逐渐变为半长椭圆,其形状参数逐渐稳定于-0.31。应变能促进点蚀形貌变化,应变能参数Λ越高,点蚀越容易随着点蚀深度发生形状变化,同时形状参数也更容易趋于稳定。

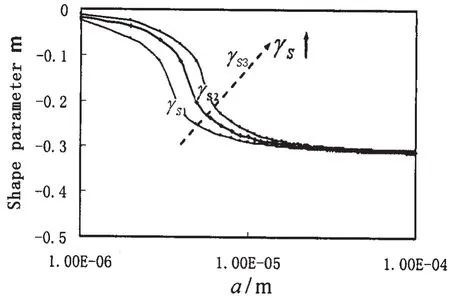

材料表面能密度对二维点蚀模型演化过程中形状参数变化的影响如图3所示。表面能密度阻碍点蚀形貌的演化,材料表面能密度越高,点蚀越倾向于保持初始的半圆形状,点蚀形状参数越不容易随点蚀深度发生变化。

图2 不同Λ水平下点蚀形状参数随深度变化规律Fig.2 The shape parameter m as a function of a at different Λ level

图3 不同γS水平下点蚀形状参数随点蚀深度变化规律Fig.3 The shape parameter m as a function of a at different γSlevel

电化学能对点蚀演化过程中形状参数的影响如图4所示。由图中可知电化学能促进点蚀形貌变化,参数Γ越高,电化学能对点蚀形状参数的影响越为显著,点蚀形状参数越容易随点蚀深度发生变化。

由(7)式发现,点蚀形貌主要受循环应力引起的应变能、金属阳极溶解释放的电化学能以及点蚀坑内表面的表面能变化控制。应变能、电化

学能为点蚀形貌演化的动力,应变能受循环应力σ控制,电化学能则取决于溶解单位体积金属释放的电化学能Γ,高σ与Γ水平能使形状参数在小点蚀尺寸下就开始演化。表面能为点蚀演化的阻力,γS越高,点蚀形状参数越不容易随点蚀尺寸发生变化。引入形状参数对以上三项能量的影响系数mΛ、mγS和mΓ,即

能量影响系数mΛ、mγS和mΓ随点蚀深度的变化规律如图5所示。从图中可以看出,在点蚀形状参数随着点蚀深度a下降过程中,应变能加速点蚀形状参数的变化,而表面能则抵制点蚀的形状演化,点蚀的实际形貌是应变能与表面能共同竞争的结果,而这种竞争过程在到点蚀深度达到a=0.003 7 mm最明显。

图4 不同Γ水平下点蚀形状参数随点蚀深度变化规律Fig.4 The influence of a on shape parameter m at different Γ levels

图5 能量影响系数随点蚀深度变化图Fig.5 The variation of energy influence coefficient with pit depth a

根据以上两种腐蚀疲劳裂纹成核模型,分别计算腐蚀疲劳裂纹成核临界点蚀尺寸,结果对比如表1所示。从表中可以看出,两种裂纹成核模型尽管机理不同,但结果可以相互验证。图6为两种模型临界点蚀深度随交变应力σ的变化图,K准则应力幅值对临界点蚀深度的影响比能量准则显著,但是从裂纹成核的点蚀尺度来讲,二者临界点蚀尺寸差别不是很大。

表1 临界点蚀形貌对比Tab.1 The comparison of critical pit morphology

图6 交变应力σ对临界点蚀深度acr的影响Fig.6 The relative dependence of critical pit size acron σ

5 结 论

建立了二维无限大弹性体腐蚀疲劳的点蚀演化模型,根据应力强度因子及能量准则,分别建立点蚀向腐蚀疲劳裂纹转化的临界条件,确定腐蚀疲劳裂纹成核的临界点蚀尺寸。主要结论如下:

(1)二维点蚀形成初期,其几何形状为半圆。在演化过程中,形状由原来的半圆逐渐变化为半长椭圆,而半椭圆点蚀的形状参数逐渐稳定于-0.31。

(2)点蚀演化过程中,体系弹性应变能、点蚀内表面的表面能以及点蚀演化释放的电化学能控制点蚀的演化规律。体系应变能、电化学能为点蚀形貌演化的动力,表面能为点蚀演化的阻力。应变能与电化学能加速点蚀演化,降低腐蚀疲劳裂纹成核寿命,表面能阻碍点蚀演化,能够提高腐蚀疲劳裂纹成核寿命。从工程角度分析,对金属材料进行喷砂、磷化或纳米改性处理,可以提高金属材料的表面能密度;同时通过对材料预应力处理、阳极保护处理降低点蚀演化过程中的应变能、电化学能变化,可以有效提高材料腐蚀疲劳裂纹成核寿命。

(3)根据应力强度因子准则与能量准则计算了点蚀向腐蚀疲劳裂纹转化的临界尺寸,两种模型计算的临界点蚀尺寸相差不是很大,可以相互验证,但能量准则所体现的裂纹成核模型更为实用。

参 考 文 献:

[1]Ruiz J,Elices M.The role of environmental exposure in the fatigue behavior of an aluminum alloy[J].Corros.Sci.,1997, 39:2117-2141.

[2]Maeng W Y,Kang Y H,Nam T W,et al.Synergistic interaction of fatigue and stress corrosion crack growth behavior in Alloy 600 in high temperature and high pressure water[J].J Nucl.Mater.,1999,275:194-200.

[3]Ghali E,Dietzel W.Testing of general and localized corrosion of magnesium alloys:A critical review[J].JMEPEG,2004, 13:7-23.

[4]Codaro E N,Nakazato R Z,Horovistiz A L,et al.An image processing method for morphological characterization and pitting corrosion evaluation[J].Mater.Sci.Engng.A,2002,334:298-306.

[5]Codaro E N,Nakazato R Z.,Horovistiz A L,et al.An image processing method for morphological characterization and pitting corrosion evaluation[J].Mater Sci Engng A,2002,334:298-306.

[6]Harlow D G,Wei R P.A probability model for the growth of corrosion pits in aluminum alloys induced by constituent particles[J].Eng Fract Mech,1998,59:305-325.

[7]Chen G S,Gao M,Harlow D G,Wei R P.Corrosion and corrosion fatigue of aluminium alloys[J].Mechanical Engineering and Mechanics,Lehigh University,1996.

[8]Rokhlin S I,Kim J Y,Nagy H,Zoofan B.Effect of pitting corrosion on fatigue crack initiation and fatigue life[J].Eng Fract Mech,1999,62:425-444.

[9]Kondo Y.Prediction of fatigue crack initiation life based on pit growth[J].Corrosion,1989,45(1):7-11.

[10]Pyun S I,Orr S J,Nam S W.Corrosion fatigue crack initiation of Al-Zn-Mg-Mn alloy in 0.5 M Na2SO4solution[J].Mater Sci Eng,1997,A241:281-284.

[11]Wang Q Y,Pidaparti R M,Palakal M J.Comparative study of corrosion-fatigue in aircraft materials[J].AIAA J,2001,39: 325-330.

[12]Dolley E J,Lee B,Wei R P.The effect of pitting corrosion on fatigue life[J].Fatigue Fract Eng Mater Struct,2000,23: 555-560.

[13]Wang H,Li Z H.The shrinkage of grain-boundary voids under pressure[J].Metallurgical and Materials Transactions, 2004,34A:1943-1500.

[14]Eshelby J D.The Determination of the elastic field of an Ellipsoidal inclusion,and related problems[C].Proceedings of the royal society of London,Series A,Mathematical and physical Sciences,1957,241:376-396.

[15]Huang X G,Xu J Q.Pit morphology characterization and corrosion fatigue crack nucleation analysis based on energy principle[J].Fatigue&Fracture of Engineering Materials&Structures,2012,35(7):606-613.

[16]El Haddad M H,Topper T H,Smith K N.Prediction of non propagating cracks[J].Engineering Fracture Mechanics, 1979,11(3):573-584.

[17]Xing Xiusan.Nonequilibrium statistical theory of fatigue fracture[J].Engineering Fracture Mechanics,1987,26:393-419.

[18]Shi P,Mahadevan S.Damage tolerance approach for probabilistic pitting corrosion fatigue life prediction[J].Engineering Fracture Mechanics,2001,68:1493-1507.

[19]Sriraman M R,Pidaparti R M.Crack initiation life of materials under combined pitting corrosion and cyclic loading[J]. Journal of Materials Engineering and Performance,2010,19(1):7-12.

Pit evolution and crack nucleation mechanism study of corrosion fatigue

HUANG Xiao-guang,WANG Li-ming

(Department of Engineering Mechanics,China University of Petroleum,Qingdao 266580,China)

As an irreversible thermodynamics process,the pit evolution during corrosion fatigue is always accompanied with energy dissipation of the system.Based on the thermodynamics principle,the exploratory study of energy issues for corrosion fatigue pit evolution is carried out.A two-variable model is proposed to describe the pit evolution,and the potential function during pit evolution is established.The shape parameter of pit as a function of pit depth is derived,and the mechanics that surface energy,elastic energy and electrochemical energy stored in the system control the pit morphology is analyzed.The energy criterion,in view of the dislocation mechanics of crack nucleation,is introduced to build the critical condition for pit transition to fatigue crack,with its critical pit morphology compared with stress intensity factor criterion.The results validate the reasonableness of energy criterion.

corrosion fatigue;pit evolution;shape parameter;crack nucleation;energy criterion

TG174.34

A

10.3969/j.issn.1007-7294.2016.08.008

1007-7294(2016)08-0992-07

2016-04-10

国家自然科学基金(51404286);山东省自然科学基金(ZR2014EEQ018);青岛经济技术开发区重点科技发展计划项目(2013-1-53)

黄小光(1980-),男,博士,副教授,E-mail:huangupc@126.com;王黎明(1990-),男,硕士研究生。