基于有限元的旋压成形过程数值模拟

2016-04-27曲周德李立云邓小虎

曲周德,李立云,邓小虎

(天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津300222)

基于有限元的旋压成形过程数值模拟

曲周德,李立云,邓小虎

(天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津300222)

摘要:利用ABAQUS软件模拟铝合金锥形件的旋压成形过程,分析建模过程和不同工艺参数下变形区应力应变场的分布情况及变化规律,探究不同工艺参数对旋压成形过程的影响规律,为该类零件旋压成形工艺参数的选择提供参考。研究表明:旋轮直径和进给率对旋压成形的影响较大,主轴转速对旋压过程影响很小。

关键词:ABAQUS;锥形件;拉深旋压;工艺参数

旋压成形是塑性加工的一个重要分支,在加工大直径高精度旋转类零件方面有巨大的优势,被广泛应用于航空航天、兵器等金属精密加工领域[1]。其本质是把平板或空心坯料的中心固定在芯模上,在旋轮进给运动和坯料旋转运动共同作用下,将局部的塑性变形逐渐扩展到坯料的整个表面,并紧贴于芯模,完成零件的加工[2]。拉深旋压是普通旋压中最普遍的成形方法[3],其中旋压材料中有1/4是铝及其合金。本文以铝合金锥形件的拉深旋压成形过程为研究对象,研究在旋压成形过程中不同工艺参数如主轴转速、旋轮进给率及旋轮直径等对成形过程的影响,确定最优工艺参数,为企业生产提供指导。

1 建立模型

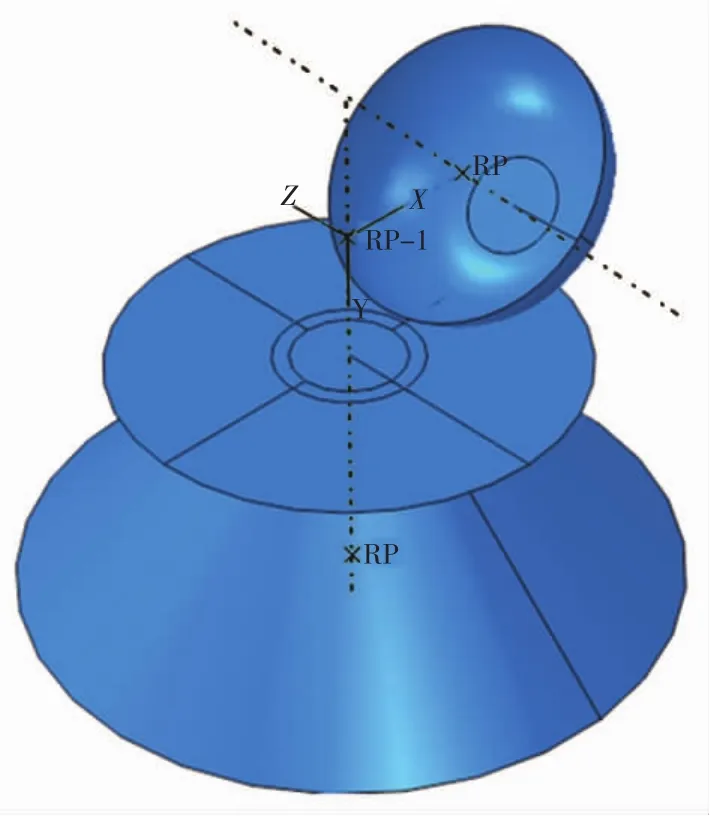

旋压过程中,坯料随芯模一起旋转,旋轮按照预定的轨迹做进给运动,旋压过程结束就可获得所需工件[4],其成形原理如图1所示。但这个过程确难以在ABAQUS软件中实现[5],为使模型能在ABAQUS中顺利模拟旋压过程,结合实际提出下列假设和简化。①旋压过程中坯料是变形体,中心与芯模顶端固定在一起,不可自由变形;芯模与旋轮设为解析刚体,无变形,其边界条件和场变量输出等均定义在参考点上;为简化模型,把芯模与坯料利用捆绑约束固定在一起。②忽略重力和惯性力的影响。

图1 旋压成形原理图

1.1实体模型及有关参数

铝合金锥形件的三维实体模型如图2所示,其芯模底端半径50 mm,顶端半径11.1 mm,高度37 mm,圆角半径4 mm,坯料顶端半径11.1mm,周边长度23.9 mm,圆角半径4 mm,旋轮半径22.5 mm,圆角半径15 mm。坯料为6061铝合金,其性能参数如表1所示。

图2 锥形件的三维实体模型

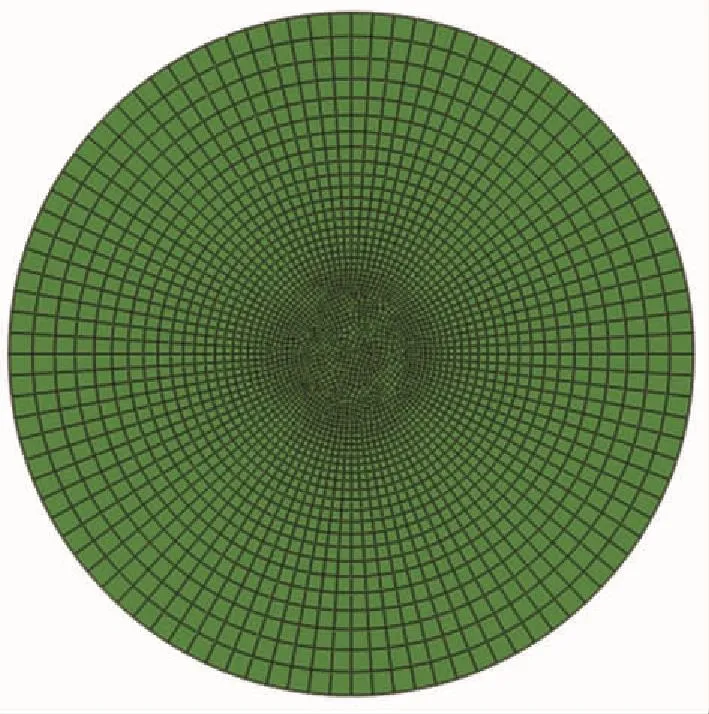

表1 材料性能参数

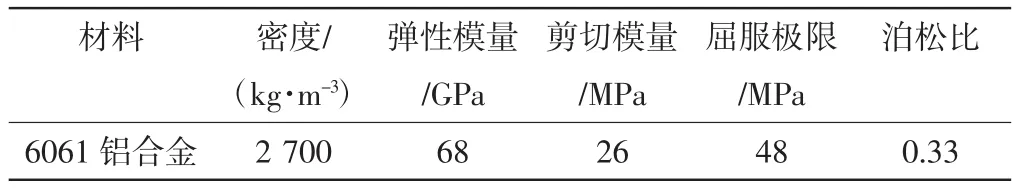

1.2网格的划分

将铝合金拉深旋压成形模拟为弹塑性有限元三维数值模拟[6]。坯料为变形体,用S4R单元划分网格;芯模与旋轮为解析刚体,不需划分网格。为提高计算精度和计算效率,坯料利用不同密度的网格来划分,如图3所示。

图3 坯料的网格划分

1.3边界条件的处理

给芯模以固定转速,使坯料随芯模做匀速转动;给旋轮赋以速度约束,使其沿芯模母线匀速进给。旋轮和坯料接触区域采用面-面接触,选用库伦摩擦。

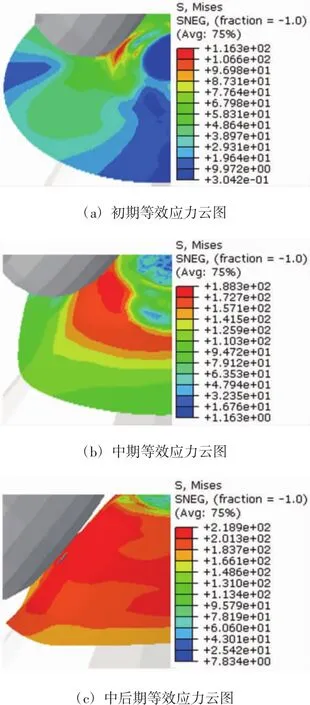

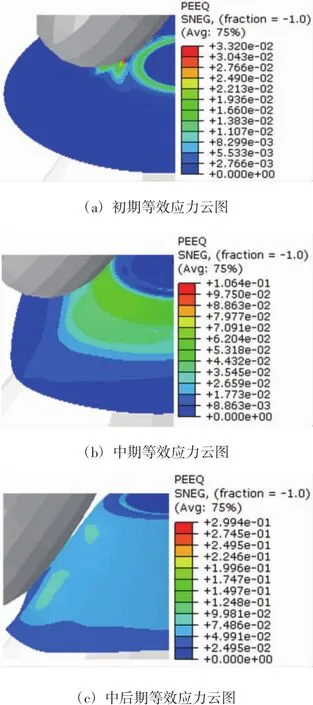

2 模拟结果及应力应变分析

旋压不同时期截面处的等效应力和应变云图分别如图4和图5所示。由图4和图5可知,旋压成形的初期到中期,最大应力集中于坯料外表面与旋轮接触部分及其后方,以及坯料内表面与旋轮接触部分的前方。远离接触区的区域,应力随距离的变大而逐步变小,易发生接触区坯料的拉裂。中期到中后期,最大应力相对均匀地分布于较大的一块区域,不易产生拉裂等缺陷。整个旋压过程应变的产生以坯料与旋轮接触部分及其后方为主,中后期以坯料的中间部分为主,最大等效应变在旋压过程中逐渐变大,最大值产生于坯料的中间部分。

图4 旋压不同时期截面处的等效应力云图

图5 旋压不同时期截面处的等效应变云图

3 工艺参数的影响分析

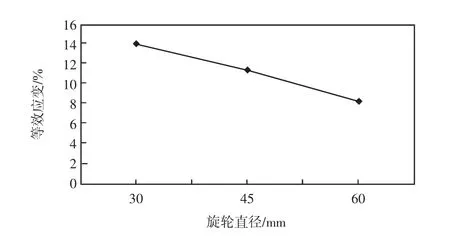

3.1旋轮直径的影响

坯料的等效应力与旋轮直径之间的关系如图6所示,坯料的等效应变与旋轮直径的关系如图7所示。由图6和图7可知,随旋轮直径的增加,等效应力与应变均呈现下降趋势,因加大的直径能增加接触部分的面积,产生同样的变形时所需外力较小。等效应力的差值约5 MPa,等效应变的差值约4%,即旋轮直径对结果的影响不大,综合生产成本考虑,确定最优旋轮直径为45 mm。

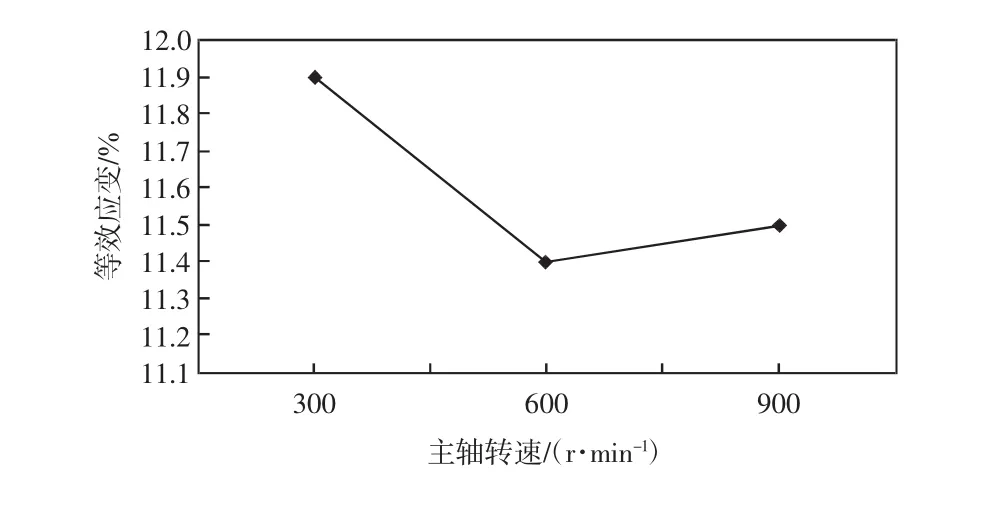

3.2主轴转速的影响

坯料的等效应力与主轴转速之间的关系如图8所示,坯料的等效应变与主轴转速之间的关系如图9所示。由图8和图9可以看出,主轴转速对等效应力与等效应变的影响很小,综合考虑生产效率及机床的稳定性,转速选用600 r/min。

图6 等效应力与旋轮直径之间的关系

图7 等效应变与旋轮直径的关系

图8 等效应力与主轴转速之间的关系

图9 等效应变与主轴转速之间的关系

3.3旋轮进给率的影响

坯料的等效应力与进给率的关系如图10所示,坯料的等效应变与进给率的关系如图11所示。由图10和图11可知,随进给率的加大,等效应力与应变均呈递减趋势,选用较大的进给率可降低等效应力与应变值。但进给率的大小影响工件的表面质量,且适当的减小进给率可降低对设备的要求。综合考虑各种因素,选用0.9 mm/r进给率。

图10 等效应力与进给率的关系

图11 等效应变与进给率的关系

4 结束语

本文利用ABAQUS软件分析了薄壁锥形件的旋压过程及规律,解析了锥形件的旋压成形机理。通过对模拟结果的分析和比较可知,旋轮直径与进给率对旋压成形作用较大,主轴转速对旋压成形作用很小。因此,选用最优工艺参数为旋轮直径为45 mm、进给率为0.9 mm/r、主轴转速为600 r/min。

参考文献:

[1]王浩然.模环旋压成形过程的数值模拟与工艺优化[D].大连:大连理工大学,2008.

[2]王志伟.强力旋压连杆衬套工艺参数对性能影响正交试验研究[D].太原:中北大学,2014.

[3]张庆玲.先进的铝合金轮毂旋压成形技术[J].金属世界,2008(5):52-54.

[4]胡文骏.薄壁曲母线形件旋压成形的数值模拟及工艺研究[D].湘潭:湘潭大学,2011.

[5]吴统超,詹梅,古创国,等.薄壁曲母线形件旋压成形的数值模拟及工艺研究[J].材料科学与工艺,2011,19(1):121-126.

[6]齐麦顺.铝合金轮毂拉深旋压成形模拟和试验[J].有色金属,2010,62(2):40-46.

Numerical simulation of spinning forming process based on finite element method

QU Zhou-de,LI Li-yun,DENG Xiao-hu

(Tianjin Key Laboratory of High Speed Cutting and Precision Machining,Tianjin University of Technology and Education,Tianjin 300222,China)

Abstract:The ABAQUS software is used to simulate the pinning forming process of aluminum alloy conical parts.The modeling process and stress and strain field distribution and variation of deformation area in different process parameter are analyzed,the different process parameters on spinning forming process are studied to provide a reference for choosing the spinning forming process parameters.The research shows that the roller diameter and feed rate have great effect on the spinning,and the effects of spindle speed on the spinning process is very small.

Key words:ABAQUS;conical parts;drawing spinning;process parameters

作者简介:曲周德(1973—),男,教授,硕士生导师,研究方向为塑性成形新技术、塑性成形组织演化模拟技术.

基金项目:天津职业技术师范大学科研创新基金项目(YC14-04).

收稿日期:2016-01-06

中图分类号:TG379

文献标识码:A

文章编号:2095-0926(2016)01-0033-04