敞开式TBM断层破碎带脱困技术

2016-04-26董泗龙

董泗龙

(中铁隧道股份有限公司, 河南 郑州 450001)

敞开式TBM断层破碎带脱困技术

董泗龙

(中铁隧道股份有限公司, 河南 郑州450001)

摘要:某供水工程敞开式TBM掘进在穿越断层时发生坍塌,刀盘被掌子面坍塌体掩埋,护盾被压住,TBM被困。为安全、快速地使TBM脱困,迅速恢复生产,在脱困过程中首先加固已施工段支护,在保证后方安全的前提下,进行前方掌子面和护盾上部加固,采用化学注浆法固结刀盘前方围岩和护盾上方中管棚超前支护法进行围岩超前支护、加固,然后清除刀盘刮渣孔及切口环内虚渣,使TBM顺利脱困,总用时20.5 d。通过这些方法的使用,达到了TBM安全快速脱困,迅速恢复生产的目的。

关键词:供水隧洞; 敞开式TBM; 断层破碎带; 化学注浆; 管棚; 掏渣; 脱困

0引言

随着经济的发展和社会的进步,为保护环境和节约土地资源,交通运输和大型输水工程施工向着地下方向发展,因而隧道也越来越长[1]。我国在20世纪70年代云南西洱河一级电站引水隧道首次使用TBM施工,目前已有多种样式的TBM应用于地下工程的各种领域[2]。TBM施工具有速度快、安全、可靠和对环境影响小等多种优点[3],必将成为今后长大隧道快速施工的趋势[4]。

采用TBM施工的长大隧道在施工中一般会穿越断层破碎带等不良地质段,极易遇到破碎岩层坍塌,造成TBM被困[5]。

以往TBM被困后,大多采用侧面导坑法进入TBM刀盘前方清理塌方松散体[6],或者从护盾上方通过导坑清理刀盘前方松散体[7]。施工过程中要在断层带内形成新的导坑,安全风险大[8];大型设备不能用于脱困施工作业,多数情况下采用人工操作,TBM脱困处理时间长[9]。

某供水工程隧洞采用敞开式TBM施工穿越F64断层时,隧道发生坍塌,护盾及刀盘上部最大坍塌高度约8 m,刀盘前方坍塌3 m,塌方体将护盾和刀盘压死,TBM被困。首先采用刀盘前方化学注浆固结坍塌松散体[10-11]和护盾上部施作中管棚超前预支护[12]承住护盾上部松散体的方法,然后收部分护盾后退刀盘,人工在刀盘内清理刮渣孔附近虚渣,减小刀盘转动阻力,顺利使TBM脱困。该方法的采用使TBM脱困总计用时20.5 d,大大缩短了TBM脱困时间,脱困施工过程的安全也得到了保障。

1TBM被困概况

1.1F64断层概况

施工中揭示F64断层为压扭性,断层走向268~285°,倾角为70°,倾向下游,与隧洞轴线夹角为40~56°。主断层宽40 m(119+485~+525)。断层岩性为断层角砾岩,微风化,肉红色,软岩-极软岩,岩石受力挤压明显,围岩松散,强度低,绿泥石等动力变质矿物普遍存在,局部出露岩脉。隧洞段岩体破碎,呈散体结构,地下水呈滴水-线流状,围岩自稳性差,极不稳定。隧洞埋深为141 m,Ⅴ级围岩。

1.2断层段施工支护参数

主断层段为Ⅴ级围岩。支护采用HW150型钢拱架支撑,拱架全圆形,间距90 cm,每榀拱架分5节,每节拱架用2根φ25砂浆锚杆锁定;拱部120°范围内布设钢筋排,每个钢筋排采用3根并排的φ22螺纹钢横向连接而成,长4.7 m;喷射C30W10混凝土15 cm;固结注浆,注浆孔深3.5 m,环、纵向间距3 m;二次衬砌混凝土为C35W10F200,厚度为30 cm。

1.3TBM被困经过

自2015年6月17日进入断层后,洞壁右上侧一直出现小规模的掉块坍塌。2015年6月24日刀盘里程为119+508.4,18:30立拱完成后开始正常掘进,至18:34,刀盘无法转动,致使主电机安全阀损坏,停机7 h 30 min更换安全阀后,重新启动刀盘, TBM主司机发现扭矩大,主机电流急速升高,刀盘不转动,现场判断停机时隔舱内渣量较大,且积水多,造成转动所需的力大大增加,且掌子面坍塌围岩将刀盘刀孔和刮渣孔堵塞,造成刀盘转动阻力增大,致使刀盘无法转动。现场组织人员将刀盘隔舱内积水抽排,并清理隔舱和刮渣孔内虚渣。2015年6月25日13:25刀盘积水及虚渣清理干净,重新尝试启动刀盘,启动时情况无好转。通过护盾上部空隙观察发现,护盾上部围岩发生坍塌,坍塌体将护盾压住;从刀盘人孔观察到掌子面围岩发生坍塌,破碎围岩将刀盘压住,无法转动,致使TBM被困。

2掌子面及护盾上部坍塌情况

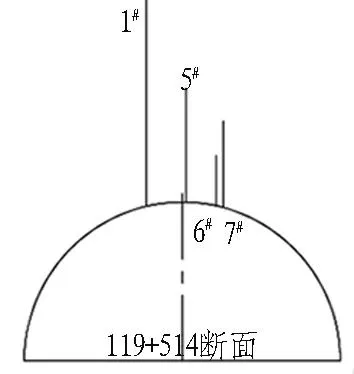

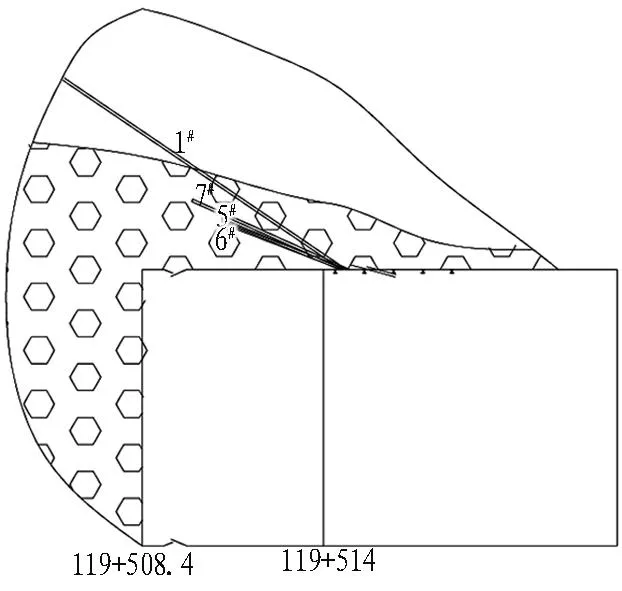

通过探测得知,刀盘及护盾上部坍塌高度约8 m,范围为10:30~04:00方向,护盾上部松散体厚度约3.5 m,刀盘前方掌子面坍塌长度约3 m。塌方情况如图1和图2所示。

3刀盘脱困处理方法及措施

3.1护盾后方加固及前方坍塌情况探测

3.1.1护盾后方已支护段加固

根据现场断层段围岩自稳性差无法形成自然拱的实际情况,结合以往类似施工经验,按以下原则进行处理:

1)对护盾后方至119+530已支护段进行加固处理,确保后方支护体系的稳定和人机安全;

2)在碎落围岩未加固前不动刀盘,防止破坏目前的临时自稳状态,造成新的坍塌和临空面扩大;

3)对目前护盾上方已坍落松散体进行固结注浆和空腔的回填注浆,使其达到一定的自稳能力后,再根据超前地质钻探和物探探明断层规模,然后进行刀盘脱困工作。

具体实施方案如下:

1)拱架间增加I12工字钢纵向联接。对护盾后方119+514~+530已安装拱架段,在拱架间增加I12纵向联接,纵向联接工字钢范围为拱部180°,以增加该段拱架的整体刚度,形成稳定的受力结构。工字钢纵向联接环向间距1 m(视现场情况局部加密),前后钢架交错布置。

2)锁脚锚杆施工。采用手持风钻进行钻孔,119+514~+548段进一步增加拱架锁脚锚杆,保证单节拱架锁脚锚杆数量不少于2根。锚杆采用φ25砂浆锚杆,长3 m,锚杆与拱架焊接牢固。

3)喷混凝土封闭。对喷浆桥前方围岩破碎段进行喷浆封闭,因喷浆桥前方无法用TBM自带机械手进行喷浆作业,在设备桥下方增加2台移动式喷浆机,人工进行喷浆封闭作业,喷浆厚度不小于15 cm,分层喷射。

(a)

(b)

(c)

Fig. 1Schematic diagram of collapse above shield and detection hole

(a) 119+508

(b) 119+510

(c) 119+513

4)护盾上方回填固结。为保证护盾上部松散体形成有自稳能力的隔层,稳定空腔上部围岩,且能承受上部新坍塌松散体重力,对护盾上部空腔进行M15砂浆回填。采用钻机从盾尾将φ76无缝钢管顶入松散体内,管口高出松散体面不低于1.5 m,共设置3根,中间1根,左右两侧各1根,回填钢管环向间距2 m,中间注浆管高于其他2根管,作为排气孔和观察孔,兼作回填砂浆注浆孔。

3.1.2前方地质情况探测

为了探明刀盘前方的地质情况,在护盾后方已支护段进行加固的同时,采用钻探和物探的方法进行超前探测。

1)钻探。对于TBM护盾后方仰拱部位,在两侧各设置2个纵向超前地质钻孔,进行超前取岩芯判断前方围岩情况,钻孔长度不小于50 m。

2)物探。采用TSP长距离预报,爆破孔在隧道左侧边墙施作。

3.2护盾上部及刀盘前方坍塌围岩加固

在探明坍塌范围和前方断层剩余长度后,根据断层内围岩不能扰动的情况,采取掌子面前方化学注浆加固松散体和超前中管棚注浆加固护盾上部及回填砂浆之间松散体的方法,防止在刀盘掏渣时再次坍塌,同时减小掏渣量。

3.2.1超前中管棚施工

拱部100°范围内施作φ76超前中管棚,根据坍塌情况探测及计算,施作15 m长管棚,管棚前端进入未扰动围岩5 m。管棚环向间距30 cm,根据现场实际情况和拱架间距,管棚外插角控制在10~15°。

根据探测松散体范围及管棚设计外插角度判断,管棚管体全部位于松散岩体内。松散岩体内成孔困难,若采用跟管钻机施作管棚,则跟管钻机体积大,TBM上部作业空间小,无法作业;若采用前进式注浆逐段加固松散体施作管棚,则时间太长。综合考虑比较,决定采用普通地质钻机施作管棚,直接将φ76地质钻机钻杆作为管棚,利用中空钻杆作为注浆通道,进行注浆加固,钻头钻杆直接埋到松散体内。

考虑到管棚距离护盾较近,注普通水泥浆凝固慢,容易扩散到护盾和刀盘上,将刀盘和护盾与岩体固结在一起,故超前管棚注浆选用化学浆液进行注浆。由于管棚管体在松散体内,不再进行注水试验,以防止松散体泥化。

3.2.2掌子面化学注浆加固

清理刀盘内积水及碎渣,做好刀盘内施工用作业平台及相关安全防护工作。

化学注浆浆液采用聚氨酯类堵水固结材料,由DH-500亲水型(A)和DH-510疏水型(B)2种材料配置。DH-500亲水型(A)化学注浆材料遇水膨胀,主要作用是在松散体内发泡;DH-510疏水型(B)化学注浆材料遇空气凝固,可加强发泡材料的黏性和强度。A、B型化学注浆材料可以将松散体固结在一起,提高自稳能力。

3.2.2.1钻孔

钻孔采用改造的YT28风钻,自进式玻璃钢钻杆。布置在刀盘全断面范围内,深度3~4 m,通过滚刀刀孔或刮渣孔人工点动刀盘确定孔位,上部180°范围内均匀分布8个,下部约5点和7点位置2个。利用刀盘人孔在掌子面前方11点、1点及6点位置再布置3个孔,钻孔角度约60°,通过中心刀及附近刀孔向掌子面前方进行水平钻孔6个。

3.2.2.2注浆

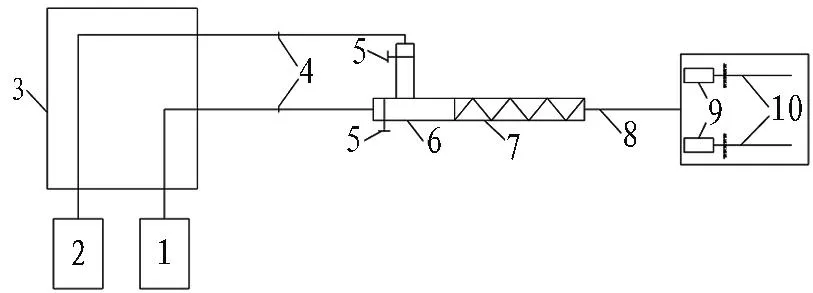

现场安装好管路,检查各系统正常工作后开始注浆。分别把A料缸和B料缸的进料管和出料管置于各自的料桶内,开动注浆泵开始工作,此时A、B(质量比1∶1)2种液料分别在2个料桶中循环,尽量使A、B进料管中的气泡排净,检查进料系统和进料配比,确保整个系统正常。当系统正常后,停泵,按规定的连接方式组装枪头,管路连接到混合器,开始注浆。先低速,当工作面未出现跑、漏浆等异常情况时,根据实际情况提高注浆速度,达到闭浆条件时再降低速度,直至闭浆停泵(见图3)。

1—双组分浆液A; 2—双组分浆液B; 3—比例进浆气动注浆泵; 4—浆液输出管路(承压大于35 MPa); 5—单向控制阀; 6—三通; 7—混合器; 8—可挠曲金属管; 9—封孔器; 10—玻璃纤维自进钻杆。

图3化学注浆示意图

Fig. 3Chemical grouting

当注浆结束后,用A组分料冲洗混合器与出料口,约10 s左右;然后用丙酮清洗注浆泵及配件,检查清点附件数量及功能。

3.2.2.3化学注浆参数

注浆时自上而下进行,利用化学浆液在松散体内的流动性将松散体内缝隙填满固结。自进式玻璃纤维注浆管尾部2 m范围内不设出浆孔,钻头后部1~2 m段钻杆设出浆孔,间距30 cm,梅花形布置。A、B组浆液配置质量比为1∶1。注浆结束标准如下: 1)掌子面表面有浆液溢出; 2)注浆压力达到0.5 MPa或注浆压力突然大幅增大; 3)单孔进浆量达到1 t。

3.3TBM脱困

当掌子面化学注浆和护盾上部管棚施工完成后,开始TBM脱困工作。TBM脱困分为以下4步:

1)收护盾。将护盾回收1~2 cm,确定护盾未被注浆固结。

2)后退刀盘。拆除靠近盾尾的一榀拱架,将刀盘后退90 cm,掌子面已经注浆固结,松散体不会坍塌压紧刀盘,仅护盾和管棚之间松散体部分散落在刀盘和掌子面之间的缝隙,极大减少清渣量。

3)清渣。将中心刀拆除一把,通过拆除的中心刀孔、人孔和刮渣孔清理松散体,特别是刮渣孔位置和切口环内必须清理干净,以减小刀盘启动阻力。

4)启动刀盘。在全部刮渣孔和切口环处清理干净后,启动刀盘。通过多次试启动,刀盘于2015年7月15日8:30顺利启动。

4结论与体会

某供水工程敞开式TBM通过F64断层遇卡机,TBM脱困采用合适的综合性处理方法,脱困用时短,速度快。从TBM被困到脱困历时20.5 d,其中包括制定处理方案、探测坍塌情况和刀盘前方断层带规模及已支护段加固处理用时7 d,实际脱困施工仅13.5 d。

本次TBM在断层软弱围岩段脱困根据现场的实际坍塌情况和围岩情况,采用掌子面化学注浆加固松散体、从护盾后方施作中管棚注浆和后退刀盘后清渣等综合快速处理方法,在施工中采取护盾后方已支护段加固和前方探测平行作业、护盾后方施作超前中管棚和刀盘前方掌子面化学注浆平行作业、刀盘后退后再行清渣等方式,极大地缩短了脱困工作时间和工作量,较以往处理方法及项目预计脱困时间减少了30 d,节约了时间、人工和设备成本; 同时,采取先加固的处理方式,保证了施工过程人员和设备的安全。

探明卡机前方地质情况,采取正确、有针对性的施工方案是TBM快速脱困的关键。本次敞开式TBM在断层破碎围岩带的快速脱困施工,会给类似围岩段TBM快速脱困施工提供借鉴和启迪。

建议在以后类似工程采用化学注浆时,选择无毒无味的化学浆液,刀盘内空间狭小,注浆、掏渣时作业人员密集,要加强刀盘内通风,且现场作业人员实行轮班制,每30 min轮换一次,以防止出现中毒或身体不适的情况发生。

参考文献(References):

[1]高峰.TBM掘进机在国内外隧洞工程中的应用[J].电大理工,2011(4): 9-11.(GAO Feng. Application of TBM in tunnel project in China and abroad[J]. Study of Science and Engineering at RTVU, 2011(4): 9-11.(in Chinese))

[2]刘术臣.TBM技术发展方向及其国内应用前景[J]. 铁道建筑技术,2010(增刊1): 1-3,7.(LIU Shuchen. Development direction of TBM technology and its application in China[J].Railway Construction Technology,2010(S1): 1-3,7.(in Chinese))

[3]何小松.浅析TBM施工技术的优势[J].地质装备,2010,11(2): 35-37.(HE Xiaosong.Analysis of the advantages of TBM construction technology[J].Equipment for Geotechnical Engineering,2010,11(2): 35-37.(in Chinese))

[4]杨晓迎,翟建华,谷世发,等.TBM在深埋超长隧洞断层破碎带卡机后脱困施工技术[J].水利水电技术,2010,41(9): 68-71.(YANG Xiaoying,ZHAI Jianhua,GU Shifa,et al. Technology for unblocking TBM blocked in fault zone of super-long and deep-buried tunnel[J].Water Resources and Hydropower Engineering,2010,41(9): 68-71.(in Chinese))

[5]张根才.万家寨引黄工程不良地质条件下TBM施工技术对策[J].水利建设与管理,2009(9): 30-31,24.(ZHANG Gencai. Technical countermeasures for construction of TBM in adverse geological conditions of Wanjiazhai Yellow River Diversion Project[J]. Water Conservancy Construction and Management,2009(9): 30-31,24.(in Chinese))

[6]马聘.达坂隧洞TBM脱困处理措施[J].东北水利水电,2014(11): 21-23.(MA Cheng. Jam releasing technologies for TBM used in Daban tunnel [J].Water Resources & Hydropower of Northeast China,2014(11): 21-23. (in Chinese))

[7]李艳明.中天山隧道敞开式TBM施工技术[J].铁道建筑,2009(11): 49-50.(LI Yanming.Construction technique using open-type TBM(tunnel boring machine) in Zhongtianshan Mountain Tunnel[J].Railway Engineering,2009(11): 49-50.(in Chinese))

[8]鲁成勃,辛凤茂,曹阳,等.TBM掘进机脱困的围岩加固技术[J].土工基础,2014,28(4): 90-92.(LU Chengbo,XIN Fengmao,CAO Yang,et al.Remediation on jammed TBM in Daban diversion tunnel excavation[J]. Soil Engineering and Foundation,2014,28(4): 90-92.(in Chinese))

[9]欧阳艳.西秦岭隧道不良地质段TBM施工技术[J].铁道勘察,2010(1): 92-94.(OUYANG Yan.Technology for construction of West Qinling Tunnel at unfavorable geological section with TBM[J].Railway Investigation and Surveying,2010(1): 92-94.(in Chinese))

[10]高勤生,赵鹏涛,崔团峰.新型化学注浆技术在TBM围岩加固中的应用[J].人民黄河,2010,32(6): 137-138,141.(GAO Qinsheng,ZHAO Pengtao,CUI Tuanfeng. Application of new chemical grouting technology in TBM surrounding rock reinforcement[J].Yellow River,2010,32(6): 137-138,141.(in Chinese))

[11]刘建春.引红济石调水工程TBM脱困超前固结化学注浆施工技术初探[J].陕西水利,2013(1): 81-92.(LIU Jianchun. Chemical grouting technologies for jam releasing of TBM used in the Yinhongjishi Water Diversion Project [J].Shaanxi Water Resources,2013(1): 81-92.(in Chinese))

[12]韩亚丽,崔原.超前支护技术在敞开式全断面掘进机施工中的应用[J].现代隧道技术,2003,40(3): 55-57.(HAN Yali,CUI Yuan.Application of advance support technique to tunnelling with an open-type full face TBM[J].Modern Tunnelling Technology,2003,40(3): 55-57.(in Chinese))

Jam Releasing Technologies for Open-type TBM Bored in Fault and Fracture Zones

DONG Silong

(ChinaRailwayTunnelStockCo.,Ltd.,Zhengzhou450001,Henan,China)

Abstract:The tunnel boring machine(TBM) is jammed when boring in fault and fracture zones of a water-diversion project. In order to release the TBM safely and rapidly, a series of technologies, i.e. strengthening the support of constructed sections, reinforcing the area ahead the tunneling face and the upper shield of TBM, reinforcing the surrounding rocks ahead the cutterhead by means of chemical grouting method, advance supporting and reinforcing the upper shield by means of pipe roof method and clearing the muck on the cutterhead, are adopted. Finally, the TMB is successfully released after 20.5 days.

Keywords:water-diversion tunnel; open-type TBM; fault and fracture zone; chemical grouting; pipe roof; mucking; jam releasing

中图分类号:U 455

文献标志码:B

文章编号:1672-741X(2016)03-0326-05

DOI:10.3973/j.issn.1672-741X.2016.03.013

作者简介:董泗龙(1981—),男,山东菖南人,2003年毕业于山东科技大学,土木工程专业,本科,工程师,现从事隧道施工技术管理工作。E-mail: 35255329@qq.com。

收稿日期:2015-09-06; 修回日期: 2016-01-28