钢板弹簧吊耳设计

2016-04-22王常清姚谢钧

郭 伟, 王常清, 姚谢钧

(上海汽车集团股份有限公司 商用车技术中心, 上海 200438)

钢板弹簧吊耳设计

郭伟, 王常清, 姚谢钧

(上海汽车集团股份有限公司 商用车技术中心, 上海200438)

摘要:钢板弹簧吊耳是汽车悬架中的常见零件.根据实际的工作经验总结,对钢板弹簧后吊耳的设计全过程做了论述,从吊耳的受力计算开始,对吊耳销、衬套的相关尺寸给出了设计推荐值,并对衬套的结构和工作方式做了详细的介绍,最后给出了吊耳螺栓力矩的计算方法.该设计方法对固定卷耳的设计也可作为参考.

关键词:钢板弹簧;吊耳;衬套;力矩

0引言

目前,轻型商用车和轻型载货汽车多数采用纵置钢板弹簧的悬架设计,钢板弹簧一般一端固定,另一端用吊耳的型式固定在车身或车架上.为了减轻路面传递到车身的振动冲击,其吊耳多采用橡胶衬套作为隔振措施,这种结构型式在实际应用中非常普遍[1-2].但目前很少有文献对这种吊耳设计方法进行介绍,本研究根据实际设计过程中的实践总结,讨论了钢板弹簧吊耳的具体设计步骤,该设计方法对固定卷耳设计也可作为参考.

1设计步骤

1.1确定吊耳受力

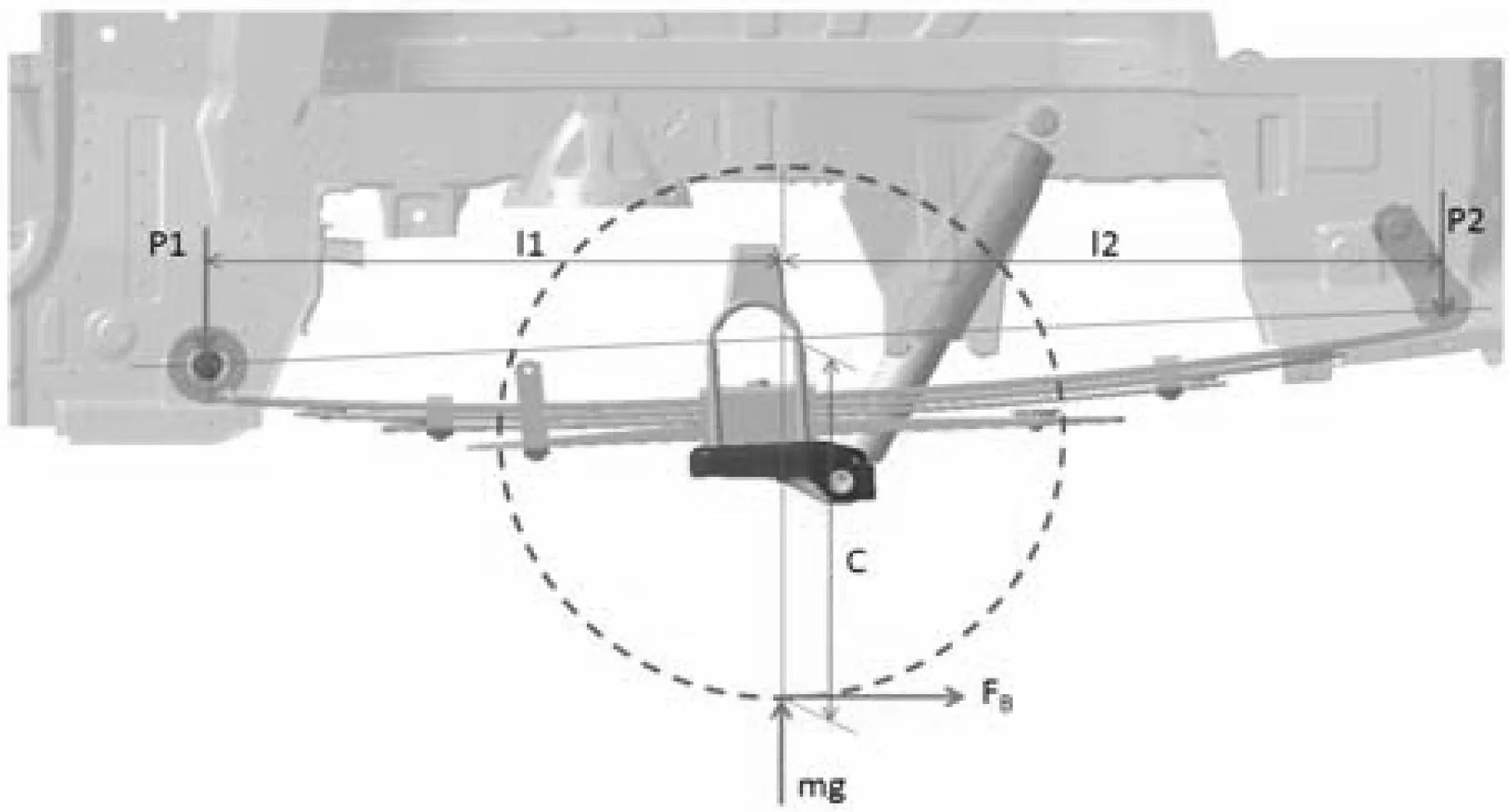

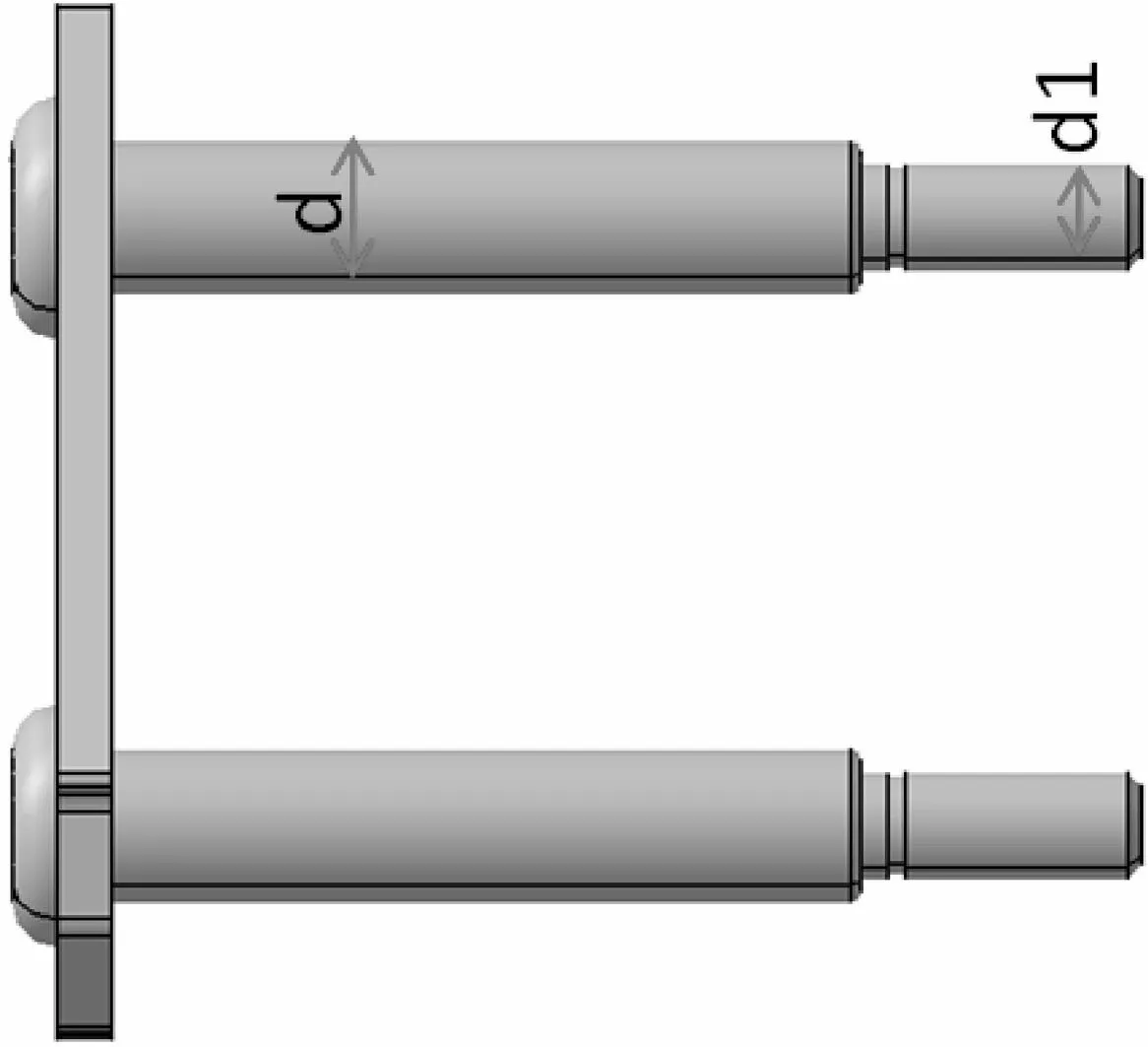

钢板弹簧一般一端固定连接在承载式车身或车架上,另一端可用吊耳连接在承载式车身或车架上,具体如图1所示.

图1钢板弹簧连接示意图

1.1.1制动时的吊耳受力计算[3].

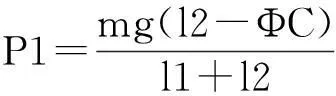

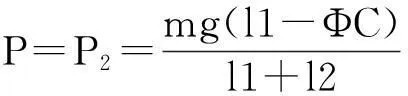

如图1所示,车辆紧急制动时,钢板弹簧前后卷耳处所受的力为P1、P2,吊耳处受力为P,

(1)

(2)

式中,m为轮荷,kg;g为重力加速度,9.8m/s2;l1为轮心距前卷耳长度,m;l2为轮心距后卷耳长度,m;C为地面距卷耳高度,m;Φ为道路摩擦系数,一般取0.8;FB为制动力(mgΦ),N.

1.1.2驱动时的吊耳受力计算[3].

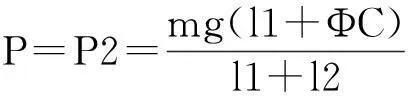

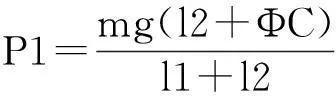

车辆驱动时,钢板弹簧前后卷耳处所受的力与制动工况相比,除了驱动力FA与制动力FB反向外,受力方式都相同,因此P1、P2及吊耳处受力P为,

(3)

(4)

1.1.3振动时的吊耳受力计算.

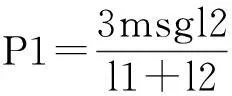

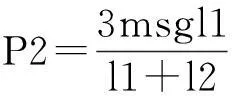

车辆在行驶过程中会受到振动冲击,一般按3倍的满载簧载质量进行计算前后卷耳处的受力P1、P2及吊耳处受力P,计算式为,

(5)

(6)

式中,ms为满载状态下的单边簧载质量,kg.

通过计算上述3种工况下的前后卷耳的受力及吊耳处受力P,选取最大的一种工况进行设计计算.

1.2确定吊耳销直径

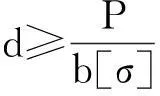

钢板弹簧的卷耳销和吊耳销均需满足一定强度的要求,其直径应满足,

(7)

式中,d为吊耳销直径,mm;P为计算的吊耳所受到的最大力,N;b为板簧宽度,mm;[σ]为吊耳销的许用挤压应力,一般40Cr或SCM435调质处理的许用挤压应力[σ]≤9N/mm2.

根据式(7)可以初步确定吊耳销的直径.

1.3确定吊耳销端部螺纹规格

吊耳销的直径确定后,然后根据吊耳的连接方式,采用不同的结构形式[4].如果端部采用螺纹形式,则要考虑吊耳销与盖板的台阶定位要求,一般螺纹的直径比吊耳销直径小4mm左右,具体如图2所示.

图2吊耳销示意图

吊耳销端部螺纹直径按式(8)进行初定后,然后根据设计手册选择与之相近的螺纹规格.

d1=d-4

(8)

式中,d1为吊耳销端部螺纹直径,mm;d为吊耳销直径,mm.

1.4确定衬套工作方式及主要参数

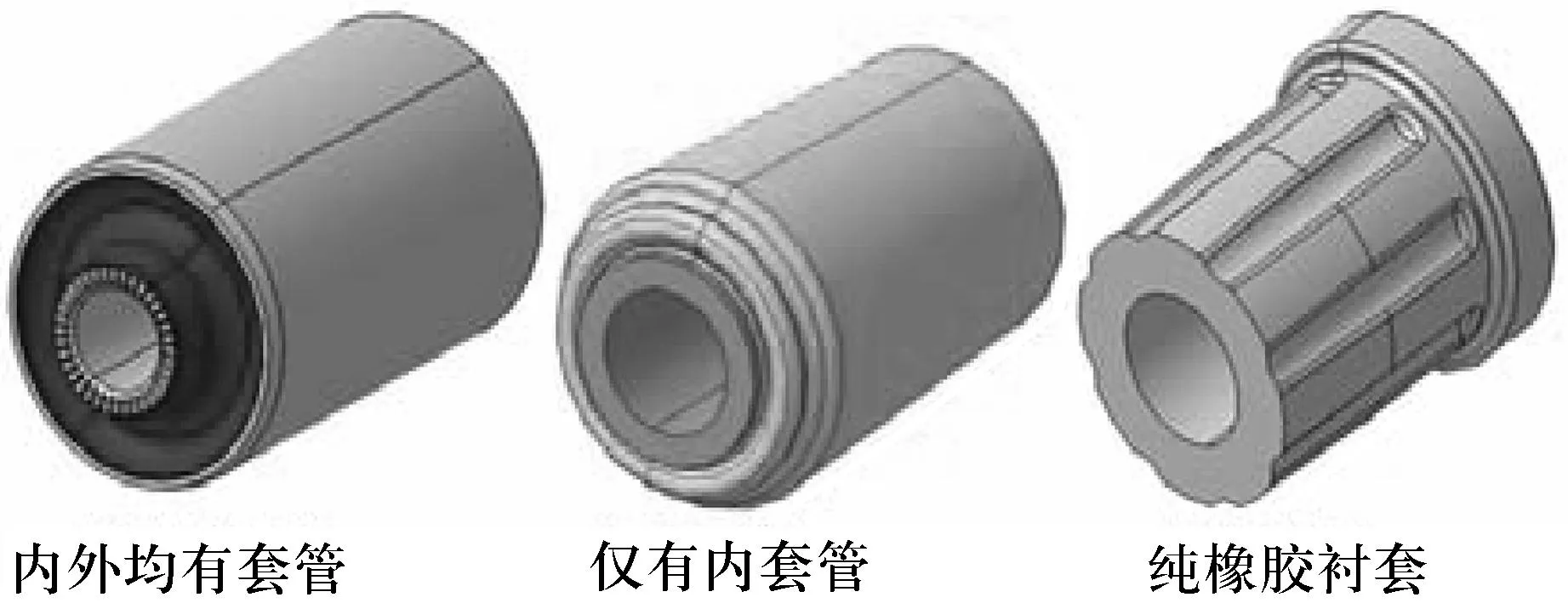

为了降低振动传递到车身上的冲击,吊耳销通常都通过橡胶衬套与车身或车架连接.衬套一般有两种结构:一是内外有金属套管或仅有内套管,二是纯橡胶衬套,其结构如图3所示.

图3衬套结构示意图

1.4.1衬套结构的选择.

套管衬套的工作方式是与配合件过盈连接,转动只有通过橡胶的扭转来实现,橡胶的扭转工作角度一般小于20 °,极限不大于25 °[5].因此,此类衬套用于吊耳摆动范围小的情况,其优点是工作时配合件之间没有相对转动,没有摩擦产生,故不产生噪音等异响.纯橡胶衬套用于吊耳摆动范围大的情况,也就是橡胶扭转工作角无法满足吊耳的运动范围,就必须采用此类衬套.其特点就是工作时,衬套与配合件有相对转动,因此有摩擦产生,有异响产生.设计时必须控制好橡胶衬套的尺寸参数和结构,同时添加石蜡等减摩剂,降低工作噪音.

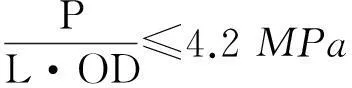

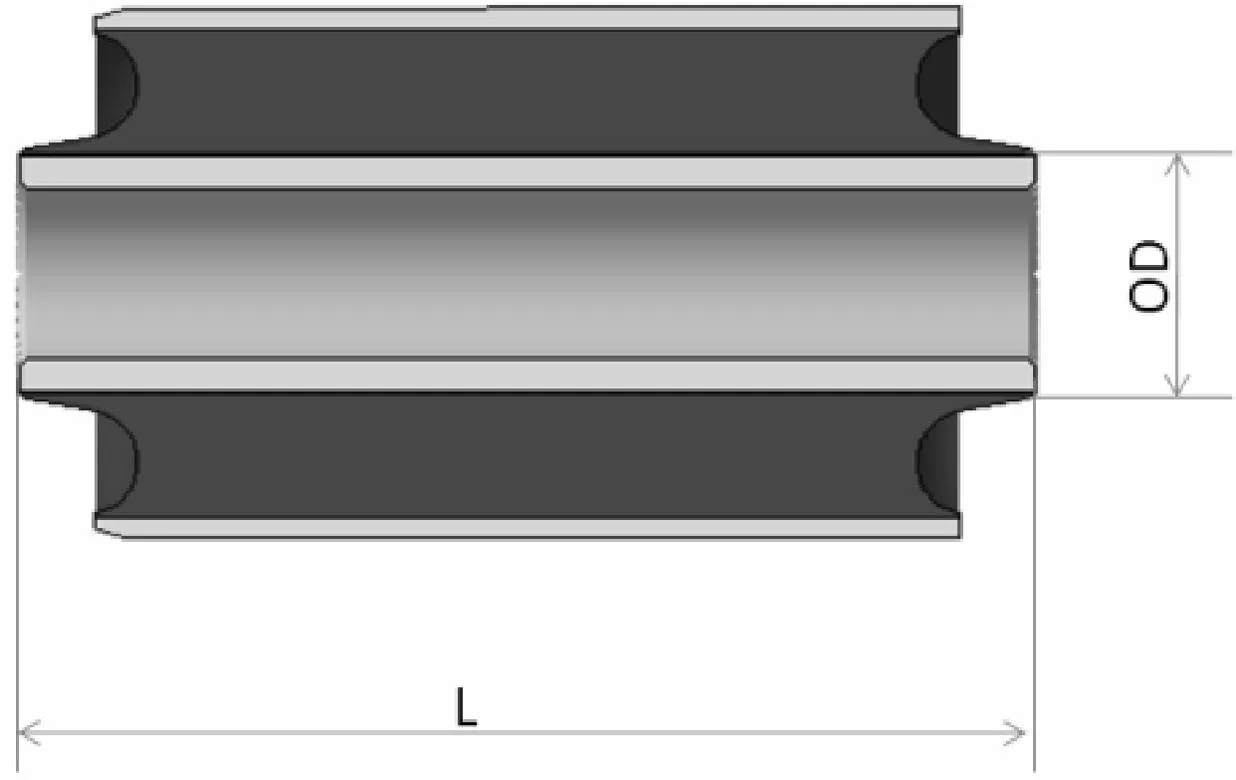

1.4.2衬套挤压应力的校核.

衬套只能承受一定范围内的静态和动态的径向载荷,因此必须对所设计的衬套进行挤压应力的校核.衬套的受力情况如图4所示,一般对邵氏硬度为60度的橡胶,其能承受最大的径向平均压应力为为4.2MPa.

(9)

式中,P为衬套所受的径向力,满载静态时计算值,N;L为衬套内套管金属部分的长度,纯橡胶衬套时为吊耳销与橡胶接触的长度,m;OD为衬套内套管的外径,纯橡胶衬套时为吊耳销与橡胶配合处的外径,m.

图4衬套承受挤压应力的计算示意图

在实际的设计中应注意:衬套的橡胶邵氏硬度初始目标为55~60度,最低不允许低于45度.如果硬度值低于52度,其所能承受的最大径向平均压应力将降低10%;橡胶扭转工作角会降低承受的最大径向平均压应力,扭转工作角超过20 °,其能承受的最大径向平均压应力应降低,当扭转工作角超过25 °时,其能承受的最大径向平均压应力为2~2.75MPa.如果扭转工作角小于10 °,且衬套长度与厚度比大于10∶1时,其能承受的最大径向平均压应力可以超过6.90MPa;动态情况下,衬套承受的最大径向压应力是静态的4~5倍,其能承受的最大径向平均压应力约为20MPa.

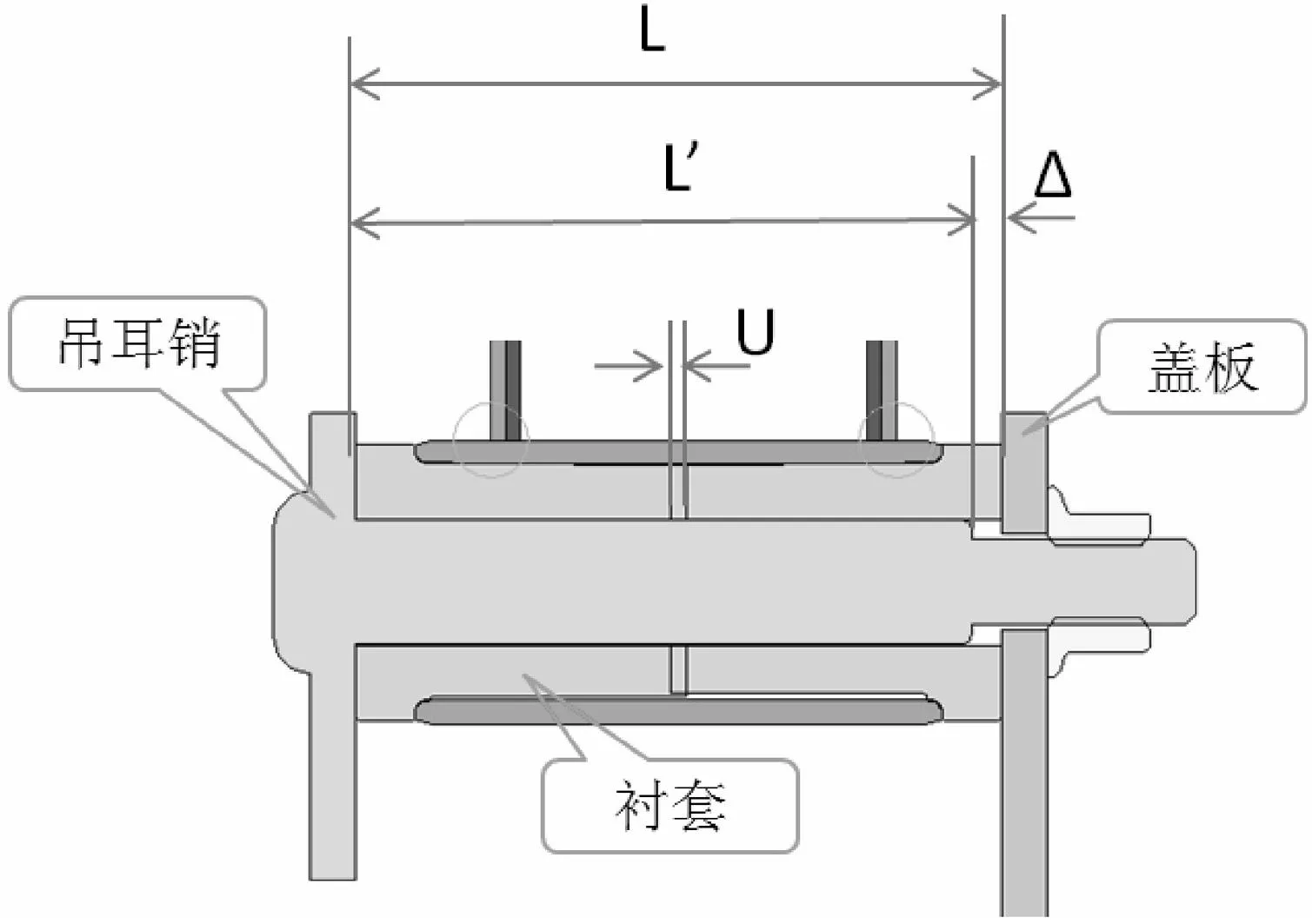

1.5确定吊耳销阶梯长度

为了使吊耳能正常工作,必须确定吊耳销的阶梯长度,使吊耳销与盖板之间留有一定的间隙Δ(见图5),否则,会出现吊耳与盖板摩擦而出现异响,其计算式为,L-U≥L′

图5吊耳销阶梯长度确定

(10)

式中,L为衬套未压缩时的长度,mm;U为衬套的预压缩量,mm,如果采用有内套管的衬套型式,该值为0;L’为吊耳销的阶梯长度,mm.

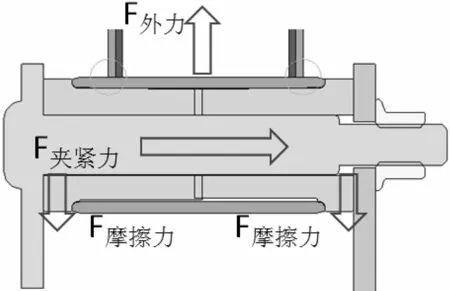

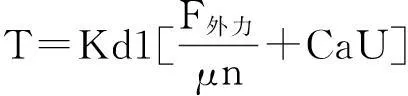

1.6吊耳总成的拧紧力矩确定

为了保证吊耳正常的工作,必须确定锁紧螺母的拧紧力矩.

1.6.1拧紧力矩应满足吊耳各工况下的受力.

按计算得到的吊耳最大外力(见图6),按下式计算所需要的拧紧力矩.

图6吊耳螺母的拧紧力矩确定

(11)

式中,T为吊耳销锁紧螺母的估算力矩,N.m;K为扭矩系数,由GB/T16823.2[6]查出;d1为吊耳销端部螺纹直径,m;F外力为按“1.1”项下计算得到的吊耳最大受力,N;μ为吊耳与衬套端面的摩擦系数;n为吊耳与衬套的接触面个数;Ca为衬套的轴向刚度,N/mm;U为衬套的预压缩量,mm.

1.6.2拧紧力矩应满足衬套扭转的工作要求.

由于衬套是通过橡胶的扭转进行工作的,所以吊耳销锁紧螺母的拧紧力矩必须能克服衬套的扭转力矩,其计算式为,

T≥CΦΦ

(12)

式中,T为吊耳销锁紧螺母的估算力矩,N.m;CΦ为衬套的扭转刚度,N.m/deg;Φ为衬套最大的工作转角,deg.

1.6.3拧紧力矩应满足衬套轴向压缩的要求.

车辆在转弯时会产生向心力,在吊耳处,衬套因此会承受相应的轴向力.为了不使吊耳与盖板出现碰撞,所以吊耳侧向力应小于衬套的预压力,其计算式为,

F侧向力≤CaU

(13)

式中,F侧向力为吊耳销所受到的侧向力,N;Ca为衬套的轴向刚度,N/mm;U为衬套的预压缩量,mm.

1.6.4拧紧力矩产生的轴向力应满足衬套压缩量的要求.

衬套压紧后的体积膨胀量应能充满吊耳销与安装套管的间隙,其计算式为,

ΔV预压量>ΔV间隙

(14)

式中,ΔV预压量是衬套设定预压量为U时的体积膨胀量,mm3;ΔV间隙是衬套与吊耳销及衬套与安装套管之间的间隙,mm3.

在具体设计时,按式(13)、(14)确定衬套的预压量U,然后代入到式(11)进行拧紧力矩的估算,然后按式(12)进行校核,最终确定符合工作要求的拧紧力矩.

2结论

本研究主要对钢板弹簧吊耳的设计进行探讨:从吊耳受力计算开始,作为设计的基础输入;讨论了吊耳销的基本尺寸的确定;对吊耳衬套的受力进行了校核并给出了相应的规范;最后给出了吊耳销锁紧螺母拧紧力矩的确定方法.从而对钢板弹簧吊耳设计进行了较完整的总结.本研究虽然主要讨论的是吊耳设计,但是对钢板弹簧的固定吊耳设计同样具有指导意义.

参考文献:

[1]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[2]《汽车工程手册》编辑委员会.汽车工程手册(设计篇)[M].北京:人民交通出版社,2001.

[3]陈耀明.汽车钢板弹簧的纵扭强度校核[M].苏州:苏州大学出版社,2012.

[4]SEA.SAEH788-1982SAEmanualondesignandapplicationofleafsprings[S].USA:Society of Automotive Engineers,1982.

[5]Gøbel E F,Brichta A M.Rubberspringdesign[M].London:Newnes Butterworths,1974.

[6]紧固件标准化技术委员会.GB/T 16823.2-1997螺纹紧固件紧固通则[S].北京:中国标准出版社,1997.

Design of Leaf Spring Shackle

GUOWei,WANGChangqing,YAOXiejun

(Commercial Vehicle Technical Center SAIC, Shanghai 200438, China)

Abstract:Shackle of leaf spring is an ordinary component of automotive suspension.The paper mainly discusses the design procedure of leaf spring shackle according to author’s own experiences.The paper begins with the calculation of the force endured by shackle of leaf spring,and gives recommended value on the size of shackle bolt and bushing,and introduces the structure and working manner of bushing,and finally provides the method of calculating the torque of shackle bolt.Although the paper mainly discusses the design of shackle of leaf spring,the design of the front eye of leaf spring can take it as reference too.

Key words:leaf spring;shackle;bush;torque

中图分类号:U463.33+4.1

文献标志码:A

作者简介:郭伟(1975 — ), 男, 硕士, 工程师, 从事汽车底盘及零部件设计与开发.

收稿日期:2016-01-18.

文章编号:1004-5422(2016)01-0077-04