结晶器液面周期性波动的成因分析及解决措施

2016-04-22黎建全候小光

刘 洪 ,黎建全,张 奇,候小光

(1. 中国重型机械研究院股份公司,陕西 西安 710032;2. 攀钢集团攀枝花钢钒有限公司,四川 攀枝花 617062)

结晶器液面周期性波动的成因分析及解决措施

刘 洪1,黎建全2,张 奇1,候小光1

(1. 中国重型机械研究院股份公司,陕西 西安 710032;2. 攀钢集团攀枝花钢钒有限公司,四川 攀枝花 617062)

本文通过对某厂直弧型板坯连铸机结晶器液面存在周期性波动的原因分析,指出引起该波动的主要原因是连铸机等间距或近似等间距的辊列布置方式,使得浇铸过程中厚度不均匀的坯壳及不均匀的鼓肚受到周期性挤压导致的,通过优化辊列设计,采用非等间距的辊列布置方式能有效解决结晶器液面周期性波动问题。

直弧型板坯连铸机;结晶器;液面波动;辊列设计

0 前言

直弧型板坯连铸机型兼顾立弯式和全弧形板坯铸机诸多优点,从上世纪90年代末起国内外新建的板坯连铸机几乎全都是直弧型板坯连铸机。但随着板坯连铸钢种强度的不断提高,直弧型板坯连铸机在生产高强钢时,非常容易出现周期性的结晶器液位波动现象,既影响生产,也不利于保证铸坯质量。针对这一问题,国内相关厂家和研究机构通过优化结晶器冷却、二次冷却和保护渣等连铸工艺,虽然有一定改善,但仍未完全解决。如何根本解决结晶器液位波动问题成为目前直弧型板坯连铸生产高强钢的关键之一。

某厂板坯连铸机建成投产后生产包晶钢和低合金钢过程中,结晶器液面出现频繁大幅度波动,并由此导致漏钢预报频繁报警,浇铸过程中被迫频繁降速或停机,同时也严重地影响铸坯表面质量。

1 结晶器液面周期性波动的原因分析

1.1 板坯连铸机概况

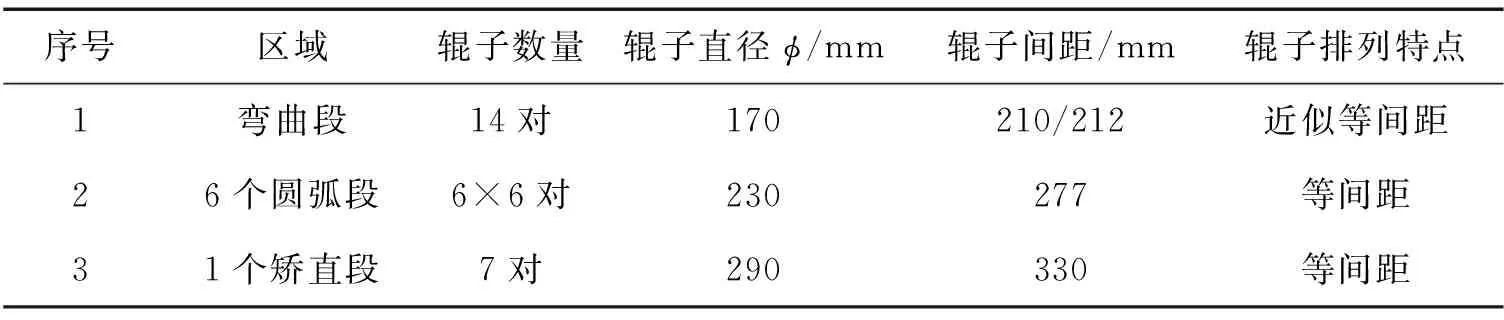

某国外引进的直弧型板坯连铸机,铸机基本半径R8 m,8点弯曲7点矫直,铸机长度30.3 m,设计产量100 t/a,铸流导向区由1个弯曲段、6个圆弧段、1个矫直段和6个水平段组成,其中6个圆弧段可互换布置。其辊列布置参数见表1。

表1 直弧型板坯连铸机的辊列布置参数

由表1可以看出,该板坯连铸机的弯曲段和圆弧段的辊列布置有等间距和近似等间距的特点。

1.2 结晶器液位波动现象

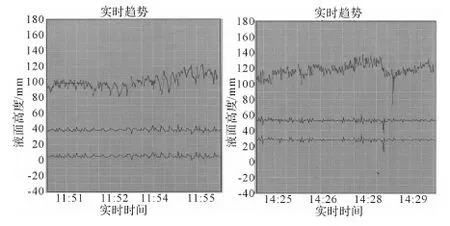

该板坯连铸机浇铸低合金钢时,时常发生因结晶器液面波动大而被迫调整拉速的现象,进而导致铸坯表面质量不稳定,浇注L245MB管线钢过程结晶器液位波动情况如图1所示。由图1可见,浇注过程中结晶器液位呈周期性波动,波动最大值达到了±30 mm以上,难以维持正常的浇铸。

图1 典型结晶器液位波动图Fig.1 Typical mould level fluctuation diagram

1.3 结晶器液位波动产生原因

在正常浇注过程中,结晶器作为一个动态平衡体,在单位时间内只要能够保证流入的钢水体积等于拉出的铸坯体积就能保证结晶器内的液位稳定。一旦流入或拉出的任何一方偏离了平衡,就会导致结晶器液位波动,此时可以通过将液位自动控制系统切换到手动控制来判断造成液位波动的方向。由此,可将结晶器液位波动分为两类:一类为通过手动控制可以缓解的结晶器液位波动;一类为手动和自动均不能消除或缓解的液位波动。

第一类液位波动主要是由于钢水质量较差,造成水口或塞棒堵塞,而引起的来钢量不稳定造成的,这类液位波动特点就是结晶器液位波动幅度变化较大,且周期不确定,通过手动控制可以部分缓解,另外通过对浇注完毕的水口和塞棒进行观察,可以看到水口堵塞或塞棒结瘤等现象,改进这类液位波动必须从改进钢水质量着手。

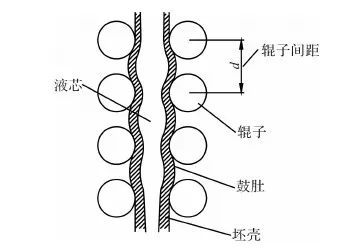

第二类液位波动呈周期性变化,主要是由于铸坯在辊道中的凝固特点造成的。带有液芯的铸坯在连铸机中运行时,在钢水静压力作用下,凝固的坯壳在两个导辊之间始终存在不同程度的鼓肚,当鼓肚到达下一个辊子时又被压回到正常厚度,如此反复作用,铸坯坯壳始终存在一个鼓出、压回的循环过程[1],如图2所示。拉坯过程中,当辊子之间铸坯鼓肚量不均匀时,坯壳鼓出、压回的过程会引起铸坯内液芯容积发生变化,从而导致结晶器液面波动。

图2 带液芯的铸坯在辊子之间的运行示意图Fig.2 Slab with liquid core running in the rollers

当浇注碳当量为包晶钢时,凝固过程中存在包晶反应(δFe+L→γFe),并伴随着剧烈的体积收缩(约0.38%)。若包晶反应发生在结晶器,铜板与坯壳之间因坯壳收缩而存在气隙,气隙存在的地方冷却效果不好导致该处坯壳较薄[2]。也就是说,在浇注包晶钢时,结晶器出口处的坯壳厚度会存在先天的不均匀性。坯壳厚度的不均匀导致铸坯在辊子之间鼓肚量的不均匀,即坯壳较薄处鼓肚量较大,坯壳较厚处鼓肚量较小。根据上面带液芯的铸坯在辊子之间运行过程的描述和图2所示,鼓肚的不均匀会导致液芯容积变化,从而引起结晶器液面波动。当辊子间距相同时(辊列为等间距或近似等间距排列),坯壳鼓出、压回的过程就带有节奏性,反映在结晶器液面上表现为液面周期性波动。因此在浇注包晶钢和低合金高强钢时,结晶器液面对等间距或近似等间距的辊列布置方式特别敏感。

2#板坯连铸机结晶器液面波动主要有两个特点,一是在浇注低合金包晶钢时会出现波动,二是波动呈现出明显周期性。这两个特点与前面的分析刚好吻合,另外结晶器液位波动一般在浇铸前期就已开始,对包次结束后的水口和塞棒进行观察也未发现有严重的堵塞和结瘤现象。

因此分析认为,引起2#板坯连铸机结晶器液面周期性波动的主要诱因是等间距或近似等间距的辊列布置方式。

2 扇形段辊列布置的改进

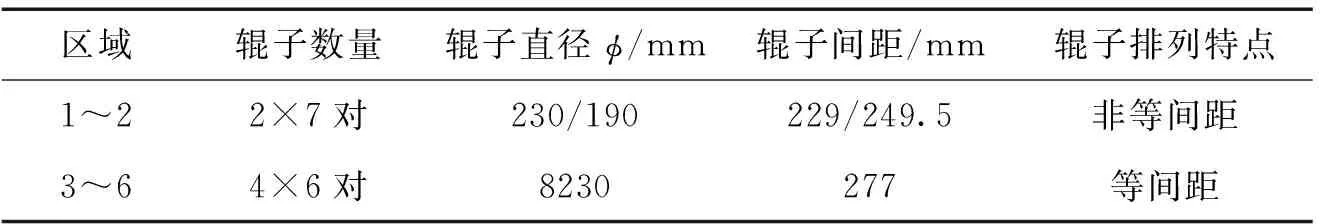

分析引起结晶器液面周期性波动的原因,由2#板坯连铸机的辊列布置可知弧形区等间距辊子数量最多(6×6=36对),因此可通过改变该区域扇形段辊子的排列方式来打乱坯壳挤压的周期性,使液芯的容积变化在扇形段之间有所平衡和补偿,减少液芯容积变化的幅度,从而解决结晶器的液面波动。在拉坯过程中因弧形区铸坯往往带有液芯,改变靠近结晶器的扇形段的辊子间距更有效果。根据凝固计算结果,靠近结晶器的扇形段1和扇形段2的平均鼓肚量较大,因此确定改造扇形段1和扇形段2。

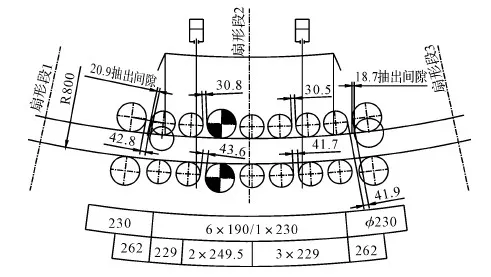

在保持原扇形段的结构形式不变的情况下,保持传动辊辊径不变(φ230 mm),增加一对自由辊,将自由辊辊径由φ230 mm变为φ190 mm。改造后辊列布置参数见表2,扇形段辊列布置图如图3所示。

为应尽可能的降低设备改造成本,做出以下设计:喷嘴、液压缸等配套件尽量与现有设备通用;改造后的扇形段和现有扇形段应具有互换性;扇形段辊子堆焊;扇形段传动装置不做改动;维修区设备不做改动。

表2 改造后圆弧区辊列布置参数

图3 改造后扇形段1和扇形段2的辊列布置图Fig.3 The roll arrangement layout of seg.1 and seg.2 after reform

3 改造效果

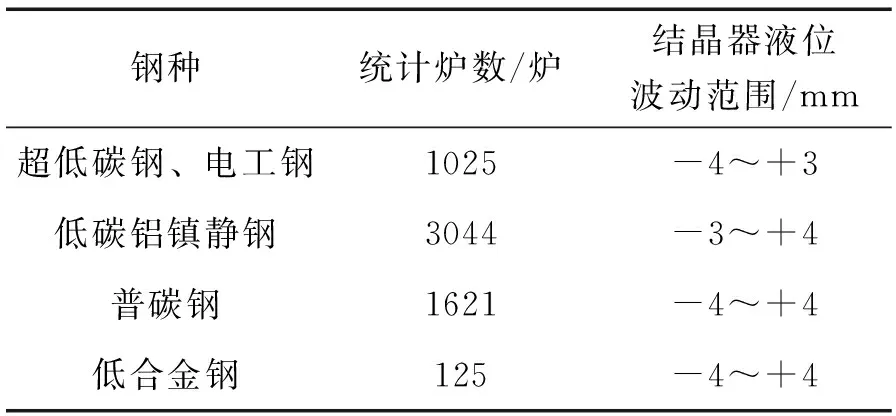

根据上述改进方案,设计并制造了三个优化改进扇形段,并于开展了现场应用试验,期间共生产5 815炉,其中低合金高强钢125炉,1.5万t,打通了2#板坯连铸低合金钢的技术瓶颈。在浇注试验过程中,结晶器液位稳定,未出现液位波动问题。

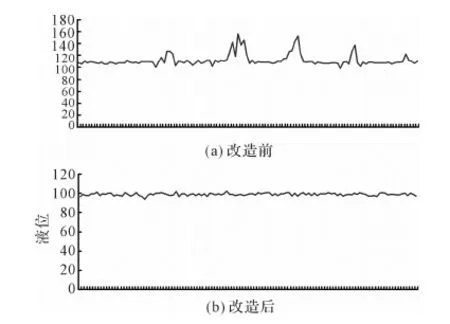

2#板坯连铸机扇形段改造后,浇铸过程结晶器液位基本稳定,无论是低合金钢还是普碳钢、低碳铝镇静钢、超低碳钢和电工钢,结晶器液位波动均控制±4 mm以内,未出现波动,各钢种正常浇注过程中,结晶器液位波动情况统计见表3,改造前后典型炉次液位波动情况见图4。由表3和图4可见,试验过程中,改造扇形段后结晶器液位波动现象基本消除,绝大多数时,结晶器液位波动值在±3 mm以内,浇铸稳定顺行。

表3 改造扇形段后各钢种结晶器液位波动情况统计

图4 改造前后结晶器液位波动情况Fig.4 The level fluctuation before and after the reform

4 结论

(1)造成2#板坯连铸机结晶器液位周期性波动的主要原因为该连铸机等间距的辊列布置方式。

(2)浇铸过程中坯壳厚度的不均匀性始终存在,坯壳厚度不均匀导致了不均匀鼓肚,不均匀鼓肚在等间距或近似等间距的导辊中运行时受到周期性挤压导致了结晶器液面周期性波动。

(3)浇铸包晶钢或亚包晶钢时不均匀鼓肚会进一步加剧,因此液面周期性波动更加明显。

(4)优化板坯连铸机辊列设计,采用非等间距辊列布置方式可打乱坯壳挤压的周期性,使液芯的容积变化在圆弧区得到平衡和补偿,从而避免结晶器液面周期性波动。

[1] Toshihiko Murakami,防止液面波动的新技术[J].钢铁,2004,39(S1).

[2] 蔡开科.连铸结晶器[M]. 北京:冶金工业出版社,2008.

[3] 蔡开科. 连铸坯质量控制[M]. 北京:冶金工业出版社,2010.

[4] 刘延明,李平,栾兴家,等. 板坯连铸机设计与计算[M]. 北京:机械工业出版社,1990.

[5] Erkki J. Saarelainen. 连铸机液位控制的研究[J].世界钢铁,2003(4).

[6] Joo Dong LEE,Chang Hee YIM.关于连续铸钢的不稳定鼓肚的机理以及有限元分析[R]. 浦项:亚洲钢铁大会,2000.

[7] 卢盛意. 连铸坯质量研究[M] . 北京:冶金工业出版社,2011.

[8] 李阳,黄泉金. 亚包晶钢板坯连铸结晶器液面波动与控制[J] . 钢铁,2011,46(8):43-47.

[9] 程乃良,杨拉道. 板坯连铸结晶器液面周期性波动的探讨[J] . 钢铁,2009,25(6):59-62.

[10]荆德君,刘中柱,蔡开科. 包晶相变对连铸坯初生坯壳凝固收缩的影响[J] . 钢铁研究学报,1999(8):10.

[11]蔡开科. 浇注与凝固[M]. 北京:冶金工业出版社,1987.

[12]史寰兴,编译. 连铸钢坯质量[M]. 北京:冶金工业出版社,1980.

[13]温维新. 高速连铸低锰硅比包晶钢的生产实践[J]. 连铸,2007(3):12-14.

[14]Michel Dussud. 克服连铸结晶器液面周期性波动的新型控制方法[J].世界钢铁,2006(6):41-45.

Research on the mold level cyclical fluctuations in slab caster

LIU Hong1, LI Jian-quan2, ZHANG Qi1, HOU Xiao-guang1

(1.China National Heavy Machinery Research Institute Co.,Ltd.,; 2.Panzhihua steel & Vanadium Co.,Ltd.,Pansteel Group,Panzhihua 617062,china)

This paper analyzes the causes of the mold level cyclical fluctuations in the vertical curved continuous slab caster. It points out that the main cause lies in the equidistant or approximately equidistant arrangement of the rollers, which makes the shell of uneven thickness and the non-uniformity bulgingextruded periodically. By optimizing the design of the roll arrangement and adopting the non-equal interval arrangement, the problem of the mold level cyclical fluctuations can be effectively solved.

vertical curved continuous slab caster; mold; level fluctuation; roll arrangement design

2016-04-08;

2016-05-02

刘洪(1970-),男,高级工程师,主要从事冶金装备。

TF777

A

1001-196X(2016)06-0031-04