线缆虚拟装配关键技术研究现状及其发展

2016-04-21王发麟廖文和王晓飞

王发麟 廖文和 郭 宇 王晓飞,2 高 扬

1.南京航空航天大学,南京,2100162.南京电子技术研究所,南京,210039

线缆虚拟装配关键技术研究现状及其发展

王发麟1廖文和1郭宇1王晓飞1,2高扬1

1.南京航空航天大学,南京,2100162.南京电子技术研究所,南京,210039

摘要:线缆布线与安装是复杂机电产品设计中带有普遍性的难题,线缆的敷设质量已成为衡量产品整机性能和可靠性的一个重要指标。介绍了线缆虚拟装配的内涵和主要研究内容,重点对线缆虚拟装配涉及到的关键技术及其特点进行了分析,对比分析了国内外线缆虚拟装配的研究现状,分析和指出了线缆虚拟装配存在的问题以及发展趋势。最后对增强现实技术在线缆装配领域中的应用进行了展望。

关键词:线缆虚拟装配;线缆虚拟布线;装配过程仿真;虚拟现实;增强现实

0引言

线缆是复杂机电产品系统中连接电气元器件、电气设备或控制装置的电线、电缆和线束的总称。线缆作为传输能量和信号的介质,在各类复杂机电产品中被大量采用。一根线缆通常由以下几个部分组成[1]:用来传输信号和能量的一组电缆;将线缆与不同器件连接的连接器;电缆与电缆之间的绞接器;用以改变电缆分支方向的导子;防振动和冲击的线缆拖链;将线缆固定在产品结构件上的卡箍、线扣、胶带等。

飞机、卫星、雷达等复杂机电产品受电气性能和机械性能的约束,因此线缆的优化布局和装配质量是衡量产品整机性能和可靠性的一个重要指标[2]。通用电气公司在对所研制发动机的空中停车事件进行归纳总结后发现,导致空中停车事件的真正原因中,50%是由于外部管路、线缆和传感器损坏和失效引起的[3]。国内航天研究院某批次产品质量问题的统计分析报告指出,产品所有故障当中,有20%的故障出在线缆上[4]。而在某航天器内部总体构造中,各种电源、电缆、线缆及其附属件的质量占航天器总质量的20%~30%[5]。

线缆属于柔性体并存在捆扎、固定等特殊要求,连接器数量较多、布线空间狭窄、导线分布集中、布线操作比较困难。线缆的布局设计与敷设工艺复杂多变,不合理的线缆布线和线束分叉以及防护不到位,会导致线缆零件出现故障的概率较高,进而导致电气性能不稳定、电磁兼容性差,最终影响产品整机性能的发挥[6]。复杂机电产品中线缆的装配需要综合考虑结构、电气、可装配性等多方面因素,既要满足功能要求,也要满足性能要求。作为柔性体,线缆的尺寸、形态和空间走向受到产品结构空间的约束;可靠性、电磁兼容性等方面的要求则决定了线缆的相对位置、固定方式以及弯曲半径。产品装配空间的限制、线缆结构的复杂性以及线缆在装配操作中的柔性使得线缆的装配成为一个工艺难题。

以模装试验为主的传统线缆装配会出现线缆布线不合理、敷设工艺难以确定、敷设效率低下等问题。计算机仿真技术和虚拟现实技术的发展,尤其是虚拟环境下的线缆布线设计、装配工艺规划及装配仿真技术的出现,为解决上述问题提供了一条有效地解决途径。在虚拟的数字样机上完成线缆的总体布局和装配仿真,可以避免或减少物理模型制作、缩短线缆与结构件交叉装配周期、优化产品总体设计。本文主要对线缆虚拟装配的内涵和研究内容进行了介绍,将线缆虚拟装配涉及到的四个关键技术进行了阐述,在此基础上指出了当前存在的主要问题和今后的发展方向。

1线缆虚拟装配的内涵

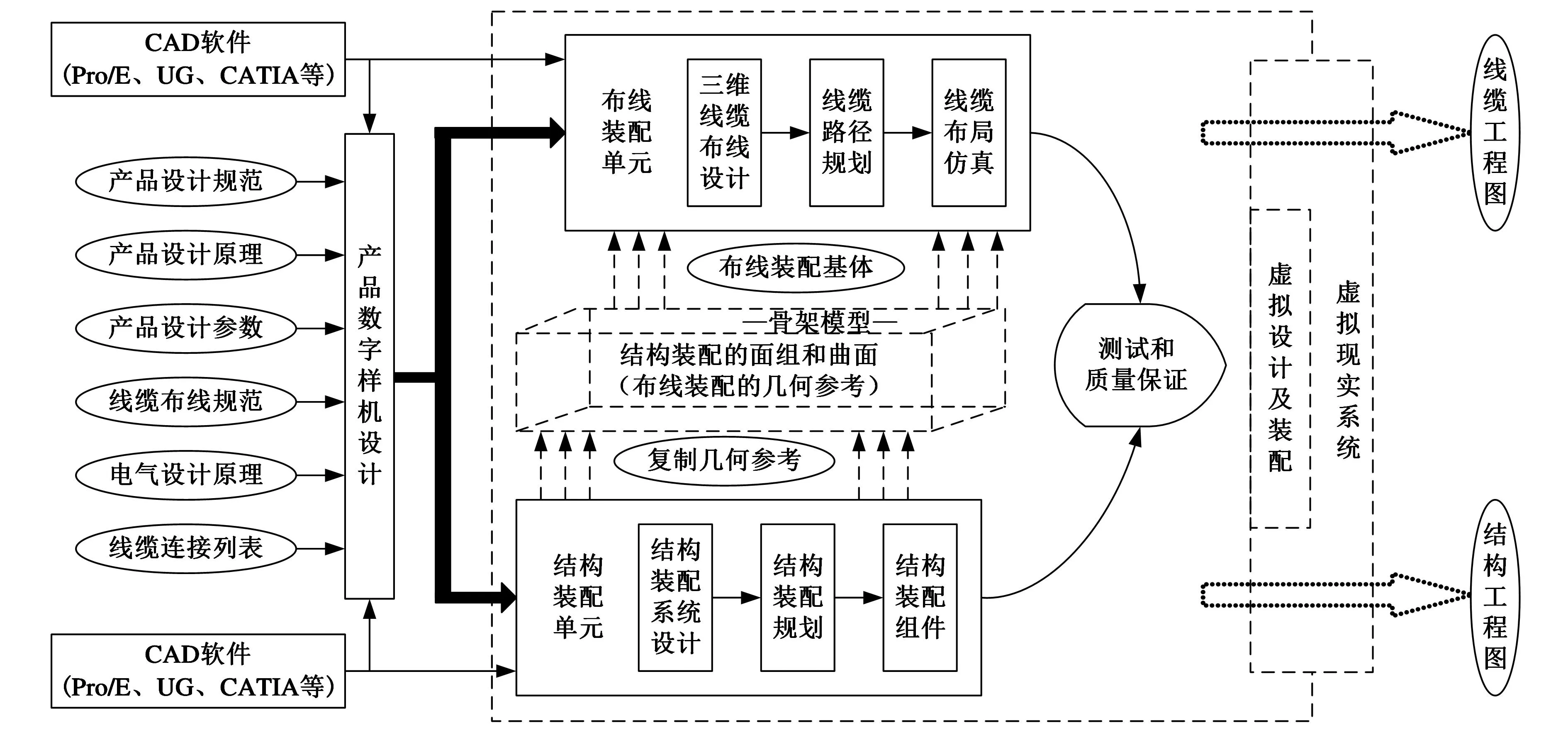

1.1线缆-结构顶级装配设计流程

图1 传统的基于模装试验的线缆敷设过程

传统的线缆装配主要基于模装试验方法,即将设计好的产品结构设计方案按照1∶1的比例制造出样机模型,操作工人利用其长期积累的布线经验在实物样机上确定各种约束,并在探索优化过程中完成线缆的装配。这种基于实物样机的模拟装配试验方法存在如下缺点[7]:①布线设计需在产品实物样机建立起来之后进行,结构设计与布线设计串行进行;②布线操作依赖于操作工人的经验,多次修改才能确定最终的布线方案,效率较低;③产品结构方面的设计问题(如各电连接器结构的合理性、线缆装配空间的预留是否足够)要等到样机制造出来、进行线缆模装时才能暴露出来;④线缆在产品中的总体布局规划较难确定。传统的基于模装试验的线缆敷设过程如图1所示。基于产品数字样机的线缆虚拟装配(线缆-结构顶级装配设计流程)可以有效地解决上述问题,其主要思路为:产品数字化样机设计以产品设计规范、线缆布线规范等为设计约束条件(输入),分别从结构件装配设计和线缆布线设计两个方面同时开展。结构装配设计单元按“结构装配系统设计→结构装配规划→结构装配组件”流程进行;线缆布线装配单元按“三维线缆布线设计→线缆路径规划→线缆布局仿真”流程进行。产品结构-布线并行设计的关键步骤是,在布线装配中创建结构装配的骨架模型,使用骨架模型复制几何参考,即采用数据共享方式将结构装配的表面复制过来形成骨架模型的面组和曲面(作为布线装配的特征),线缆布置在面组和曲面上。在整个设计过程中,为了实现结构装配和布线装配的数据更新,需要同时利用PDMLink/Intralink等数据库系统。最后输出相应的结果,如线缆工程图和结构工程图。基于产品数字样机的线缆虚拟装配过程如图2所示。

1.2线缆虚拟装配内涵

本文基于文献[8]给出的虚拟装配概念,提出线缆虚拟装配的概念:线缆虚拟装配是指在虚拟环境下利用计算机图形学、虚拟现实技术、人工智能技术和仿真技术等,由结构设计师、布线设计师、电气工程师、装配工艺规划师等人员对产品(包括结构件、线缆及管路等)的交叉装配过程和装配结果进行仿真与分析,检查产品电气元器件的布局、线缆的敷设、各导体之间的电气间隙,检验、评价和预测产品结构和线缆等的可装配性,最终确定产品的装配顺序、装配路径等工艺信息。

2线缆虚拟装配研究的内容

从产品研发的一般流程来看,线缆虚拟装配的研究内容可分为以下四部分:线缆虚拟布线设计、线缆装配工艺规划、线缆装配过程仿真以及线缆装配工艺数据管理。

2.1线缆虚拟布线设计

线缆虚拟布线设计以产品结构模型为空间约束,以电气工程师提供的线缆连接列表为布线依据,按照整机设备线缆布线规范对线缆的路径、分叉、卡箍位置和数量等进行规划。该阶段主要完成:①线缆导线和连接器等型号规格的选定;②线缆的分支结构位置、空间走向、端接出线方式的确定;③线束信息的创建以及线缆长度信息、截面信息的确定;④线束的绑扎、防护、分叉位置的确定等。

图2 基于产品数字样机的线缆虚拟装配过程

在线缆虚拟布线设计过程中,产品的电磁兼容性、产品可靠性及可维护性、线缆自身结构与可靠性等是需要考虑的主要内容。

2.2线缆装配工艺规划

以线缆布线设计结果为基础,通过面向生产现场的线缆装配工艺规划,获得可行且优化的线缆装配工艺,包括不同类型线缆的装配顺序、装配路径、使用的工夹具等内容。

线缆虚拟布线设计与线缆装配工艺规划的区别在于,前者注重线缆装配到产品中的最终结果,其目标是获得线缆敷设后的最终状态信息;后者注重的是线缆制作完成后装配到产品中的过程,强调装配顺序、装配路径和工具的使用方案等[9]。

2.3线缆装配过程仿真

线缆装配过程仿真是对线缆的布线方案及装配工艺进行验证和检查,如验证线缆的长度是否合适、走线路径是否合理,检查不同类型线缆在有限布线空间内的可装配性、操作工具的可达性等。同时将验证和检查的结果反馈到布线设计师和工艺规划师,以便进一步优化装配工艺,最终得到具有指导意义的线缆布线规划文件(包括线缆三维模型、线缆材料清单、线缆平面分支图和二维钉板图、布线结果文件以及装配工艺规划文件),从而为现场工人的线缆装配操作提供指导依据。

2.4装配工艺数据管理

布线设计和工艺规划所产生的相关文件还不能直接应用于实际操作,需要对这些文件进行一些处理。装配工艺数据管理主要对线缆布线和装配规划结果进行信息的后处理(包括三维线缆数字化装配工艺的生成、面向总装现场的线缆装配工艺可视化展示等),目标在于向生产现场的操作工人提供多样化的线缆装配依据。既可以以装配过程动画的形式输出,也可以以报表清单(原材料清单、辅助材料清单等)、二维工程图、三维设计模型、装配工艺文档等形式的输出。

3线缆虚拟装配关键技术研究现状

3.1线缆布线路径规划

线缆布线设计过程中,除了线缆的走向、卡箍的位置分布等需要全局规划外,其他的一些约束条件如电磁耦合、通风散热、塑性变形等也要考虑。线缆具有柔性,其尺寸、形态和空间走向都受到产品结构空间的约束。线缆敷设路径的规划需要同时考虑产品整机的机械性能和电气性能。基于智能算法的人工智能布线和人与计算机共同参与的人机交互式布线是目前线缆布线路径规划的两种主要方式。

3.1.1人工智能布线

人工智能布线主要是在有限的产品结构空间内,采用一些智能优化算法来对线缆进行路径优化设计。国外学者在人工智能布线方面开展了较多的研究。Zhu等[10]认为,管线的布局相当于路径规划,在对管线进行布局时将约束也考虑在内,设计出基于机器人路径规划技术的管线自动布局系统。管线尤其是线缆具有许多物理属性,如最小折弯半径、拉伸和弯曲特性、布线时受到的重力等,单纯地将机器人的路径规划方法应用到管线的路径规划中,获取到的路径虽然满足最短要求,但却不满足线缆的相关布线规范。在Zhu等研究的基础上,文献[11-12]提出了基于智能算法的人工智能线缆自动布线方法,即在对三维布线环境进行抽象建模的基础上,通过空间网格划分将布线空间划分成许多网格,在获得线缆拓扑结构图的基础上通过遗传算法求解来寻找线缆的最优路径。Conru[11]提出的算法模型将线缆成本设定为目标函数:

(1)

式中,Wi为第i个线束中包含的单根导线数目;Li为第i个线束的长度;fi为第i个线束的单位成本; gi为第i个线束调整后的长度;N为线束的总数目。

随后,Ilknur等[13]针对复杂环境下线缆的布局问题,提出了一种布线路径的自动搜索算法。该算法是随机路径图法的一个演化,将问题抽象为链型机器人在空间中的路径规划问题,即在接触空间附近进行带约束的采样,首先计算一个粗略的路径,然后利用动力学方法对路径进行改进。该算法考虑了空间几何约束以及包括多体动力学和铰接限制在内的物理约束,取得了良好的计算效果。

吴银锋等[14]针对电子整机中的快速布线需求研究了自动布线算法,采用迷宫算法和最小斯坦纳树生成法完成了线缆敷设的路径搜索,同时引入Rubin算法来提高搜索效率。付宜利等[15]针对机电产品管线敷设的难题,提出了一种基于混沌算法的机电产品管线自动敷设算法,通过引入混沌技术,在预处理阶段建立了混沌栅格预处理模型,有效地提取出了可行解空间,缩小了搜索范围,提高了求解效率。韩明晶[16]针对电子制造业中使用物理样机进行模装试验效率低、成本高的问题,将人工智能和人机交互两种方法结合起来研究三维虚拟线缆布线技术,为使改进的算法适用性更强,在算法中加入了刚性因子,并对评估函数进行了改进。刘振宇等[17]结合A*算法与动态规划,提出了A*算法-动态规划双向搜索的布线路径规划方法。

基于人工智能的线缆路径规划方法在提高布线效率、节省劳动成本等方面具有一定的效果。但由于以下原因[18-19],完全实现自动或半自动的线缆布线还需要作大量的研究工作:

(1)线缆不同于刚性结构件,在线缆路径设计中,线缆的柔性使得设计人员对线缆形状和位置的控制具有一定难度。

(2)在产品的装配过程中,线缆与刚性结构件的装配往往是一种交叉装配,实际装配人员的装配经验关系到产品的装配质量,而这些装配经验很难用公式进行表达。

(3)线缆的数量会随产品的复杂程度提高而增加,此时线缆的装配序列会爆炸性递增,线缆装配路径的选择也将呈现出多样化。

3.1.2人机交互布线

基于人工智能的线缆布线方法对于单根线缆的装配路径寻找具有一定的优势,但该方法对于多根线缆的路径寻优还存在一定的局限性。因此,人机交互布线成了目前研究的主要方向。

随着CAD和虚拟现实技术的兴起和发展,国内外研究者们提出了采用增强现实技术来实现线缆的布局设计。增强现实也称作混合现实,是一种通过将计算机产生的图形、辅助文字注释等虚拟信息有机叠加到使用者所看到的真实世界景象中,对人的视觉系统进行影像增强或扩张的技术[20]。Caudell等[21]基于增强现实技术研发了辅助布线系统,该系统通过注册和叠加技术将线条表示的线缆布线路径和具体操作的文字提示信息实时叠加在工程师的视野中,以指导他们逐步完成复杂的布线任务。Park等[22]开发了一个用于导弹线缆布线的线缆并行设计系统,但仅限于二维平面的布线。Catherine等[23]发现,线缆设计(包含线路设计和结构设计)是一个反复尝试的过程,完全依靠计算机来实现整个线缆设计是不太现实的。文献[24-25]对虚拟环境中基于数字模型的布线设计开展了研究,他们将World Tool Kit作为开发软件,开发了一套虚拟环境下的沉浸式人机交互布线系统COSTAR,如图3所示。用户在与该系统进行交互时,如果要对线缆执行选择、抓取和移动等操作,则必须借助虚拟设备如数据手套、头盔显示器等才能完成。Robinson等[18]对所开发的沉浸式线缆设计系统COSTAR进行了一系列先期测试和用户验证,得到了很多关于线缆设计的有意义的结论,如在线缆的设计过程中采用沉浸式虚拟现实技术会提高设计的精确度。

(a)沉浸式环境(b)沉浸式设计图3 COSTAR线缆虚拟装配系统

北京理工大学数字化制造研究所是国内最早开展虚拟环境下线缆装配布线研究的机构。文献[4,6,26-27]在对线缆特点进行分析的基础上,采用离散控制点对线缆进行建模,在虚拟环境下完成了布线操作,并基于该方法开发了线缆虚拟装配规划系统。离散控制点可以对线缆的单点、多点进行控制,对线缆的空间位置和走向也可以较清楚地描述,但是该方法在离散控制点数量的选取上不易把握,线缆数量的庞大、离散控制点数量增加会直接影响到虚拟环境下操作的实时响应。魏发远等[28-29]基于虚拟样机技术,提出了机电产品的虚拟布线方法。该方法首先建立相关的信息模型,包括产品的虚拟样机、线缆属性信息(材料和截面参数等)、线缆连接列表等。在此基础上,按照布线规范对卡箍位置、线缆路径进行规划,同时计算线缆长度。陈定方及其团队在分布式虚拟设计[30]、虚拟现实建模技术[31]、虚拟装配系统[32]等方面做了大量的研究工作,许多研究成果在实际工程中已经得到了应用[33-34],为虚拟环境下的线缆路径规划及装配研究提供了很好的技术基础。

与人工智能布线方法相比,基于虚拟设备的人机交互布线方法考虑了人的因素,可以充分利用人的经验知识。需要指出的是,实际中的操作经常存在线缆与其他结构件交叉装配的现象,基于人工智能的布线方法和基于虚拟设备的人机交互布线方法都忽略了交叉装配情况和面向装配过程的仿真。

3.2线缆变形仿真

不同于刚性物体,柔性物体的仿真研究比较晚,最初大多集中于对粒子系统进行计算机仿真。Michel等[35]和Hidehiko等[36]都提出了粒子系统技术,用粒子代替模型中的网格顶点,通过加速度分析和能量分析进行柔性物体的模拟,并根据对粒子的受力分析和能量分析,最终得到研究对象的几何外形。早期的研究主要采用B样条、NURBS曲线等来建立柔性物体的几何模型[37],虽然在描述物体的柔性形态方面有优势,模型计算方法也相对简单,但物体在受力时发生的形态变化却不能实时反映出来。

线缆的变形仿真离不开线缆的物理属性,单纯的线缆几何模型无法反映线缆的形态变化,基于线缆物理属性的建模技术近年来成为线缆变形仿真的研究对象。线缆的物性建模将线缆的重力、弯曲特性等因素考虑在内,线缆端接处的约束及外力作用使线缆产生服从物理定律的形变。依据力学原理建立运动学方程,通过求解方程来模拟线缆变形的平衡状态。质点-弹簧法、有限元法、逆运动学法以及能量曲线法是几种主要的线缆物性建模方法。

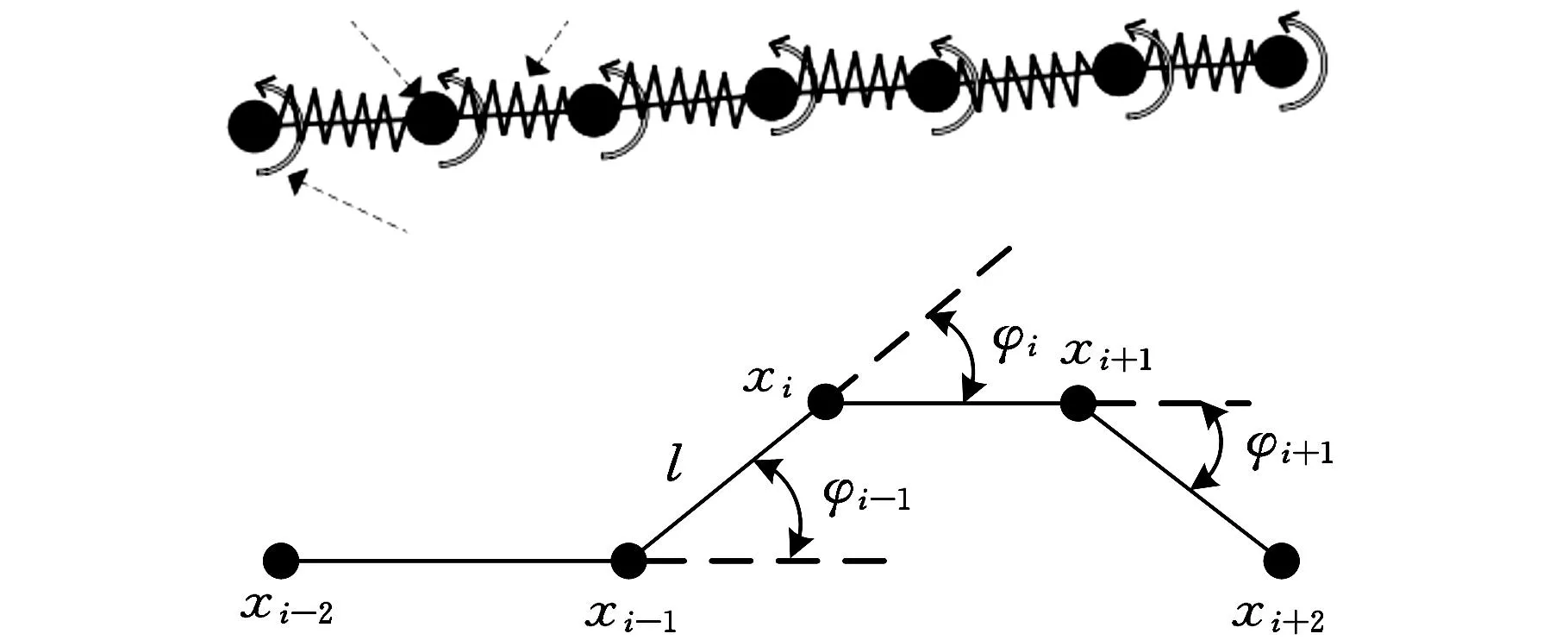

3.2.1基于质点-弹簧的建模仿真方法

基于质点-弹簧的建模仿真方法将研究对象表面化分为等距、无体积的质点(粒子),质点与质点之间用无质量、长度非零的弹簧连接,质点的运动方程依据牛顿力学定理建立,在求解微分方程的基础上模拟线缆的变形情况。Loock等[38]提出了线缆的质点-弹簧模型(图4),在质点位置上引入扭簧,并应用该模型模拟了不同刚度的线缆在承受重力时所处的状态。质点-弹簧模型可以反映线缆的受力形变,但离散点多、计算量大,仿真时的实时性要求难以满足。Hergenrother等[39]在上述质点-弹簧模型的各个质点上增加了螺旋弹簧,如图5所示,具体的计算方法为:将线缆的两个端接处固定,将线缆分割成偶数段,质点的势能和每一段弹簧的弹性势能按分段计算,据此仿真各分段的线缆变形情况。

图4 Loock等[38]提出的质点-弹簧模型

图5 Hergenrother等[38]提出的质点-弹簧系统

除了上述质点-弹簧模型,Demetri等[40]还提出了基于物理属性的弹性变形模型,从连续介质力学的角度将变形仿真问题归结为一个微分方程,通过求解方程获取物体上各点的空间几何坐标。牛顿力学和经典弹性力学原理是该方法的理论依据。

3.2.2基于有限元的建模仿真方法

基于有限元的建模仿真方法首先将线缆离散成网格形式,然后采用插值函数对网格内的变形和应力进行描述,进而求解网格结点处的应力和变形[41]。悬链线单元分析是采用较多的一种方法,如Andreu 等[42]利用悬链线单元对线缆的网状模型进行了研究,以几何方式描述各单元,建立了相应的切线矩阵数值计算方程;Yang等[43]为获得线缆切线矩阵的精确表达式和线缆单元张力的计算公式,对悬链线单元采用非线性有限元法进行了分析,该悬链线单元只受重力作用。Yang等[44]则在允许自重与张力存在的情况下,利用悬链线单元分析法得到了悬链线线缆单元的刚度矩阵。Nikitin等[45]采用了一个“预先计算FEM模型”来仿真电缆的运动,在对电缆进行网格划分后,通过计算刚度矩阵的逆来得到有限元方程的解,进而实现电缆的实时动态仿真。Kaufmann[46]则采用了一个实时仿真模型和一个FEM纠正模型来仿真电缆,其中,实时仿真模型用于电缆的实时动态交互,纠正模型通过后台执行有限元方法去更新电缆的位置。

相比于质点-弹簧方法,有限元法对于线缆重量、刚度等物理属性的计算更加精确。但由于有限元法需要对线缆进行离散,网格数量较大,仿真时计算机的计算时间较长,虚拟环境下仿真的实时性要求难以满足,因此不适合在虚拟或增强装配仿真系统中对线缆进行仿真。

3.2.3基于逆运动学的建模仿真方法

逆运动学较多体现在对机器人关节控制的研究上,根据机器人终端的位置和姿态,逆向求解每一关节的关节变量。文献[29]将装配过程中的线缆看作一个蛇形机器人(图6),基于机器人抓取物体的操作与线缆的安装操作之间的相似性,利用逆运动学方法对线缆的安装过程进行了模拟。逆运动学方法在求解过程中的收敛性较好,能在一定程度上满足虚拟环境下仿真的实时性要求。但由于运动学法没有将线缆的受力情况考虑在内,因此最终的仿真结果与实际情况存在部分偏差。

图6 蛇型机器人模型

3.2.4基于能量曲线的建模仿真方法

能量曲线模型是Terzopoulos等[47]提出的一种基于Lagrange方程的物理能量模型,该模型考虑了各种外载荷的建立以及对约束的处理,为能量优化造型法在线缆布局设计中的应用奠定了基础。文献[48]就将能量曲线模型作为线缆布局设计中的物性模型。结合Hergenrother等[39]的质点-弹簧系统,线缆模型总能量E的计算方法如下[9,49]:

(2)

(3)

式中,n为控制点的数量;j为控制点的编号;Ej为控制点j处的能量之和;Egj为控制点j处的势能;Efj为控制点j处的卷簧变形能;mj为控制点j的质量;g为重力加速度;hj为控制点j的相对高度;f为卷簧的弹性系数,对于同一根线缆,f固定不变;wj为控制点j两侧的连接体所形成的夹角。

随着线缆装配过程中变形仿真研究的深入,其他建模方法也相继被提了出来,微分方程法就是其中的一种。该方法以Cosserat杆模型[50]和Kirchhoff杆模型[51]为常用的两种动力学比拟思想来对柔性线缆进行近似简化,将柔性线缆的变形过程描述为常微分或偏微分方程组,通过求解方程计算出线缆任意时刻在空间中的位姿。文献[52-53]分别使用Cosserat模型和Kirchhoff理论对柔性物体的弯曲和扭转进行了建模,并取得了较好的动态仿真效果。文献[54]提出了一种基于弹性细杆力学模型的活动线缆物性建模与运动仿真方法(图7)。文献[55]以Virtools工具为开发平台,对柔性线缆采用了分段平滑的建模方式,并对虚拟环境下柔性线缆的牵引与平移运动进行了仿真实现。文献[56]为建立线缆的静态模型和动态模型,利用悬链线理论对重力作用下的线缆进行了建模分析。

图7 线缆的弹性细杆模型

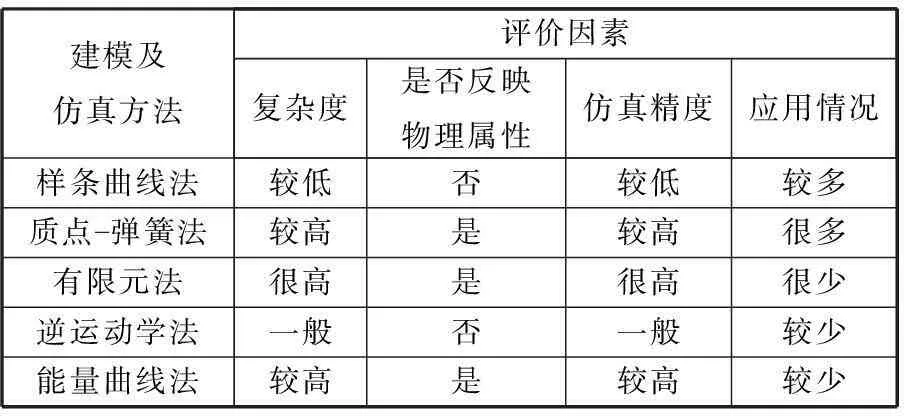

上述几种不同建模及变形仿真方法在复杂程度、是否反映物理特性、仿真精度以及实际应用情况等方面的差异如表1所示。

表1 各建模及仿真方法的比较[19]

3.3线缆碰撞干涉检测

在虚拟环境下进行装配操作,碰撞干涉检测是无法回避且需要解决的一个关键问题。真实世界中的物体在运动过程中,不可避免地会与周围环境发生碰撞、接触及其他形式的相互作用,精确的碰撞检测对提高虚拟环境的真实性、增强虚拟环境的沉浸感具有重要的作用,而虚拟环境自身的实时性和复杂性对碰撞检测又提出了更高的要求[34,57]。整个虚拟装配系统的仿真精度在很大程度上取决于碰撞检测算法的精确度和效率。线缆敷设过程中,线缆与线缆、线缆与结构件之间不产生干涉是线缆优化布局的基本前提,以结构件为代表的刚性件和以线缆为代表的柔性件之间的混合装配仿真将装配元器件运动路径的可靠性检查作为一个关键因素,是否发生干涉则是检验路径有效性的依据,因此线缆虚拟装配过程中需要解决的一个关键技术问题就是碰撞干涉检测[19]。

针对碰撞干涉检测,国内外学者提出了一些较成熟的碰撞检测算法,大致可分为基于图形的碰撞检测算法和基于图像的碰撞检测算法[58]。前者主要利用物体三维几何特性进行求交计算,后者则是利用物体二维投影的图像及深度信息来进行相交分析。

3.3.1基于图形的碰撞检测算法

目前常用的基于图形的碰撞检测算法主要有空间分解法和层次包围盒法[59-60],这两种方法都以减少需要参与相交测试的基本几何元素对、提高碰撞检测效率为目标。

(1)空间分解法。空间分解法以等分的方式将虚拟装配空间分割成一定数量的单元格形式,对处于同一单元格中的几何对象检测其干涉情况。八叉树[61]、BSP(binary space partitioning)树[62]等是常用的算法。空间分解法由于存储量大、灵活性差,通常适用于稀疏环境中数量不多且空间分布比较均匀的几何对象间的碰撞检测[63-64]。

(2)层次包围盒法。相较于其他碰撞检测算法,层次包围盒法是使用较为广泛的一种方法,在计算机图形学的许多应用领域(如光线跟踪等)有深入的研究[65-66]。层次包围盒法以待检测的几何对象为基体,以几何对象的最外层为边界,按最外层边界,用几何特性简单的包围层近似地进行描述,通过最外层的相交测试来判断几何对象是否发生干涉。最外的包围层若不相交,则其内的几何体肯定不会相交;最外的包围层相交,则其内的几何体有可能相交。包围盒法对于复杂环境中的干涉检测比较适用,其使用的基础和关键是选择合适的包围盒类型,比较典型的包围盒类型有沿坐标轴的包围盒(axis-aligned bounding box,AABB)、包围球(spheres)、方向包围盒(oriented bounding box,OBB)和离散方向多面体(k-discrete orientation polytope,k-DOPs)[58,67]。表2分别从算法的构造难度、存储一物体所需浮点数的大小、相交测试复杂度、紧密性、物体旋转时包围盒更新计算量以及变形体碰撞适用度等6个方面对上述4种典型包围盒算法进行了比较。

表2 4种典型包围盒的比较[58]

3.3.2基于图像的碰撞检测算法

基于图像的碰撞检测方法先将几何物体投影到二维图像平面上,利用图形硬件对其进行采样,分析和比较不同阶段投影所得到的深度信息(如颜色缓存、深度缓存、模板缓存和累积缓存等),并由此判断物体间的干涉情况[68]。基于图像的碰撞检测算法由于受到图形硬件发展的限制,在较长的一段时间都发展较慢。20世纪90年代以来,随着计算机图形硬件的发展,一些学者对基于图像的碰撞检测算法也展开了相关的研究。

从上述分析可知,虽然目前关于碰撞检测算法的研究比较多,但主要针对刚性结构件,对于具有柔性特性的线缆干涉(主要是线缆与结构件的干涉)检测算法的研究还较少。虽然北京理工大学的研究人员采用OBB层次包围盒进行了线缆的碰撞检测计算[69],提出了分层精确碰撞检测算法,但由于线缆待装配空间的复杂性和刚性零部件相对较多,该方法也没有从根本上解决线缆的干涉问题。此外,李蕴奇[70]、谢世富[71]等对可变形物体仿真中的碰撞检测算法也进行了相关的研究。

3.4线缆装配工艺信息

装配工艺信息通常包括装配序列(装配顺序)、装配路径、装配运动、装配工序号、工序名称、工序内容、零件信息、工装/辅料等信息。在执行虚拟装配操作之前,必须对装配序列、装配运动或装配轨迹进行规划,求解装配扫描路径,生成装配过程及所需装配资源的操作指令[34,72]。线缆的装配序列和装配路径以及工装夹具的操作信息是实际线缆装配的指导性文件。线缆虚拟装配的目标之一是在线缆装配过程仿真的基础上获取上述工艺指导文件。

魏发远等[28-29]提出了一种改进的、针对“刚-柔混合系统”的装配序列规划方法,认为线缆端接处的插接和整根线缆的运动是线缆装配序列中的两类主要动作,线缆的装配序列是“刚-柔混合装配”所生成的。王金芳[7]提出了基于层次装配模型和拆卸优先约束矩阵的刚-柔混合产品装配序列规划技术,用树和节点分别表示层次装配模型和零部件。拆卸优先约束将拆卸视为装配的逆过程,拆卸序列的逆序即为装配序列。刘检华等[73]对零件装配路径规划的基本流程进行了分析,提出有效采样点装配路径优化方法,对三维空间中零件的运动添加几何约束,以模拟实际的装配过程。张丹[74]在研究刚性零件的装配路径的同时,对电缆零件的装配路径也进行了相关研究。

目前关于装配路径规划的研究主要是针对刚性结构件,几乎不涉及线缆等柔性件。虽然有研究在装配路径规划中考虑了电缆的情况,但也没有对其进行深入的研究。

4国内外线缆虚拟装配研究现状对比分析

基于文献[8]对虚拟装配发展阶段的划分,本文将线缆虚拟装配的研究分为以下三个阶段。第一阶段是线缆虚拟装配思想的提出阶段。随着计算机硬件技术和虚拟现实技术的发展,这一阶段研究的对象逐渐从刚性的结构件拓展到柔性的线缆。第二阶段中,相关研究机构在已取得的一些研究成果的基础上,开发和建立了部分线缆虚拟装配系统[74]。第三阶段中,各研究机构和学者对线缆虚拟装配的研究内容进行了发展,如对线缆的建模由几何模型向物性模型转变[75],从单根线缆的物理建模和装配仿真技术延伸到多分支线缆的物理建模与仿真技术[76],研究线缆虚拟装配过程中的质量控制及评估技术等。

从20世纪90年代Caudell[21]提出将虚拟现实技术与线缆布线相结合的思想到现在,国外在线缆虚拟装配方面的研究已经有20多年了。但是到目前为止,国外关于线缆虚拟布线与装配仿真技术方面的公开文献却并不多。国内对线缆虚拟装配技术的研究比国外晚,也取得了一些研究成果。随着对刚性结构件虚拟装配研究的逐渐成熟,柔性线缆的虚拟装配仿真开始引起大家的重视。

5线缆虚拟装配的发展趋势

5.1多重约束下的线缆三维路径规划技术

在进行线缆路径规划时,需要考虑机械性能和电气性能等约束条件。线缆路径规划是虚拟布线的核心,是线缆虚拟装配研究的关键技术。当前的线缆路径规划大多在不考虑或较少考虑线缆的机械性能和电气性能的情况下进行,虽然线缆路径满足了要求,但敷设后的线缆却达不到机械性能和电气性能的要求。

5.2考虑物理属性的线缆物性建模及仿真技术

线缆建模是实现线缆虚拟装配仿真的基础。目前关于线缆的建模主要以几何模型为主,而实际的线缆除了具有特殊的几何特性外,还具有许多物理属性,如受到的重力、弯曲特性、拉伸特性等。在线缆建模过程中综合考虑线缆的物理属性,建立线缆在各种物理属性情况下的数学模型,有助于提高线缆的装配仿真精度。

5.3线缆敷设过程中的干涉检测技术

线缆在敷设过程中不产生干涉是线缆优化布局的基本前提。整个虚拟装配系统的仿真精度在很大程度上取决于碰撞检测算法的精确度和效率,系统响应的实时性、模拟物体的真实性和用户的沉浸感要求随着产品的愈来愈复杂也在不断提高。为增强虚拟环境中线缆的真实性和沉浸感,提高线缆虚拟装配的仿真精度,需进一步研究线缆干涉检测技术。

5.4线缆敷设质量评估技术

目前,线缆的敷设质量和合理性在很大程度上取决于以往经验的总结和实验方法的验证,线缆敷设过程中操作的不规范使得线缆的最终敷设质量下降,产品整机的电气性能因此也不能得到很好地发挥。因此需要在线缆敷设过程中依据以往的成功经验和产品试运行参数对线缆的敷设质量进行评估。

6增强现实技术在线缆装配领域中的应用展望

6.1增强现实技术应用于线缆装配的优势

虚拟现实(virtual reality,VR)技术是以“3I”特性:沉浸性(Immersion)、交互性(Interactivity)和构想性(Imagination)为基本特征的计算机高级人机界面[77]。VR技术综合利用了计算机图形学、仿真技术、多媒体技术、人工智能技术、计算机网络技术、并行处理技术和多传感技术,通过模拟人的视觉、听觉、触觉等感觉器官功能,使人在计算机生成的虚拟环境中以自然的方式与之进行实时交互。作为VR技术的重要分支,增强现实(augmented reality,AR)技术则是通过在真实的环境中叠加计算机生成的虚拟信息,来增强用户对真实环境的感知。AR技术除了继承VR技术的3I特性外,还具有虚实结合、实时交互、三维注册的新特点。AR技术的出现为线缆的三维布线设计和装配过程仿真提供了良好的人机交互环境。借助三维沉浸式环境,设计人员可以综合考虑装配空间的约束、结构件的装配、线缆的敷设路径、线束的分支情况、卡箍放置位置、线缆的捆扎方式和固定方案、工具的使用等,并可视化地判断各种装配工艺方案的优劣,确定最佳的装配方案。

由前文可知,传统的线缆装配操作主要是基于模装试验方法,由于复杂机电产品内部结构紧凑,需要安装的线缆数量较多,对于新的布线操作工人来说,布线难度往往比较大。用实际现场的布线方法来对新的布线操作人员进行培训,成本较高且耗时,培训效果也不是很理想。通过VR技术或AR技术来实现对新员工的布线培训操作,将能弥补这方面的不足。因为在线缆的虚拟布线环境中,布线人员可以完全沉浸在该环境中,通过交互的方式来完成布线操作,使得培训人员能够更为直观地了解线缆的敷设状况对整机功能的影响,并达到快速培训的效果。同时,对于一些细微的布线区域,布线人员可以通过自身的构想来布出在现实环境中难以实现的一些效果,充分地表达出布线设计人员的真正设计意图。

6.2基于增强现实的线缆-结构虚实融合装配

将AR技术引入到装配中,能充分发挥人的直觉或装配知识/经验,机器的计算能力也能同时得到发挥。鉴于VR技术良好的3I特性和AR技术真实感强等特点,本文在文献[78]的基础上提出一种基于增强现实的线缆-结构虚实融合装配方法,以期为线缆的虚拟装配提供一种新的思路。基于AR的线缆-结构虚实融合装配使用VR技术构建虚拟装配场景和人机交互界面,并在虚拟装配场景中新增一个用于显示静态图片或实时视频的真实装配场景窗口。不同于1.1节中的基于产品数字样机的线缆虚拟装配方法,基于AR的线缆-结构虚实融合装配通过引入AR技术,将虚拟场景中的虚拟零件模型(柔性线缆、刚性结构件)、几何特征模型、指导性文字信息等实时地叠加到真实装配场景中并同步显示,为用户提供虚拟和真实的双通道的视觉体验与装配导航。

将基于AR的线缆-结构虚实融合装配方法成功应用到实际工程中的线缆装配,还需要解决虚实融合建模、虚实融合注册、虚实场景叠加、信息增强方案设计等问题。随着对AR技术研究的深入和相关硬件设备(相机、位置与角度传感器、可穿戴增强显示设备、体感交互设备、三维立体显示设备等)的不断发展,增强装配场景中的线缆虚拟装配将具有广阔的应用前景。

参考文献:

[1]Bruno A, Michel T. Design of Wire Harnesses for Mass Customization[C]//Proceedings of the 3rd International Conference on Integrated Design and Manufacturing in Mechanical Engineering. Clermont-Ferrand,France,2002:1-10.

[2]刘佳顺,刘检华,王志斌,等. 虚拟环境下复杂线缆的集成信息模型[J]. 计算机集成制造系统,2013,19(5):964-971.

Liu Jiashun,Liu Jianhua,Wang Zhibin,et al. Integrated Information Model of Complex Cable Harness in Virtual Environment[J]. Computer Integrated Manufacturing Systems,2013,19(5): 964-971.

[3]孔瑞莲. 航空发动机可靠性工程[M]. 北京:航空工业出版社,2006.

[4]刘检华,万毕乐,宁汝新. 虚拟环境下基于离散控制点的线缆装配规划技术[J]. 机械工程学报,2006,42(8):125-130.

Liu Jianhua,Wan Bile,Ning Ruxin. Realization Technology of Cable Harness Process Planning in Virtual Environment Based on Discrete Control Point Modeling Method[J]. Chinese Journal of Mechanical Engineering,2006,42(8):125-130.

[5]Ardelean E V, Babuska V,Goodding J C, et al. Cable Effects Study: Tangents, Rabbit Holes, Dead Ends and Valuable Results[J]. Journal of Spacecraft and Rockets,2012,52(2):569-583.

[6]万毕乐. 虚拟环境下线缆的布线设计与装配工艺规划技术研究[D].北京:北京理工大学,2007.

[7]王金芳. 基于Pro/E的线缆装配规划系统的研究与设计[D]. 南京:南京航空航天大学,2008.

[8]宁汝新,郑轶. 虚拟装配技术的研究进展及发展趋势分析[J]. 中国机械工程,2005,16(15):1398-1404.

Ning Ruxin,Zheng Yi. Analysis on Recent Study Progresses and Trends of Virtual Assembly Technology[J]. China Mechanical Engineering,2005,16(15):1398-1404.

[9]刘检华,万毕乐,孙刚,等. 线缆虚拟布线与敷设过程仿真技术[J]. 计算机集成制造系统,2012,18(4):787-795.

Liu Jianhua,Wan Bile,Sun Gang,et al. Cable Harness Virtual Wiring and Assembly Process Simulation Technology[J]. Computer Integrated Manufacturing Systems,2012,18(4): 787-795.

[10]Zhu D, Latombe J C. Pipe Routing=Path Planning(with Many Constraints)[C]//Proceedings of the 1991 IEEE International Conference on Robotics and Automation. Sacramento,1991:1940-1947.

[11]Conru A B. A Genetic Approach to the Cable Harness Routing Problem[C]//Proceedings of the IEEE Conference on Evolutionary Computation. Orlando,1994:200-205.

[12]Andrew B, Conru, Cutkosky M R. Computational Support for Interactive Cable Harness Routing and Design[C]//Proceedings of the 19th Annual ASME Design Automation Conference. Albuquerque, USA, 1993:551-558.

[13]Ilknur K, Russell G, Ming L, et al. Cable Route Planning in Complex Environments Using Constrained Sampling[C]//2007 ACM Solid and Physical Modeling Symposium (SPM’2007). New York,2007: 395-402.

[14]吴银锋,吴兆华,李春泉. 电子整机三维自动布线技术研究[J]. 电讯技术,2005(2):76-81.

Wu Yinfeng,Wu Zhaohua,Li Chunquan. 3D Auto-routing Technology of Electronic Equipment[J]. Telecommunication Engineering,2005(2):76-81.

[15]付宜利,封海波,孙建勋,等. 基于混沌算法的机电产品管线自动敷设研究[J]. 计算机集成制造系统,2007,13(3):497-501.

Fu Yili,Feng Haibo,Sun Jianxun,et al. Auto-routing of Electromechanical Products Based on Chaos Algorithm[J]. Computer Integrated Manufacturing Systems,2007,13(3):497-501.

[16]韩明晶. 基于A*算法的电子制造装备布线研究[D]. 武汉:华中科技大学,2009.

[17]刘振宇,周德俭,吴兆华,等. 一种面向电子整机的三维布线算法研究与实现[J]. 电子工艺技术,2010,31(1):6-8.

Liu Zhenyu,Zhou Dejian,Wu Zhaohua,et al. Study and Implementation of the Three-dimensional (3D) Wiring Algorithm of Electronic Complete Machine[J]. Electronics Process Technology,2010,31(1):6-8.

[18]Robinson G, Ritchie J M, Day P N, et al. System Design and User Evaluation of Co-Star: An Immersive Stereoscopic System for Cable Harness Design[J]. Computer-Aided Design, 2007, 39(4): 245-257.

[19]原彬,熊伟,王祖温. 电缆虚拟装配的关键技术及其发展[J]. 机械科学与技术,2010,29(5):695-700.

Yuan Bin,Xiong Wei,Wang Zuwen. A Review of the Key Techniques of Virtual Assembly for Cable Harness[J]. Mechanical Science and Technology for Aerospace Engineering,2010,29(5):695-700.

[20]Carmigniani J, Furht B, Anisetti M, et al. Augmented Reality Technologies, Systems and Applications[J]. Multimedia Tools and Applications, 2011, 51(1): 341-377.

[21]Caudell T P, Mizell D W. Augmented Reality: an Application of Heads-up Display Technology to Manual Manufacturing Processes[C]//Proceedings of the Twenty-fifth Hawaii International Conference on System Sciences. Washington D. C.,1992:659-669.

[22]Hisup P, Lee S H, Mark R, et al. Computational Support for Concurrent Engineering of Cable Harnesses[C]//Proceedings of the 1992 ASME International Computers in Engineering Conference and Exposition. New York,1992:261-268.

[23]Catherine C, Aline C, Xavier B, et al. A Decision Support System for a Concurrent Design of Cable Harnesses: Conceptual Approach and Implementation[J]. Concurrent Engineering: Research and Applications,1998,6(1):43-52.

[24]Ng F M, Ritchie J M, Simmons J E L,et al. Designing Cable Harness Assemblies in Virtual Environments[J]. Journal of Materials Processing Technology,2000, 107:37-43.

[25]Holt P O’B, Ritchie J M, Day P N, et al. Immersive Virtual Reality in Cable and Pipe Routing: Design Metaphors and Cognitive Ergonomics[J]. Journal of Computing and Information Science in Engineering, 2004, 4:161-170.

[26]万毕乐,宁汝新,刘检华,等. 虚拟环境中线缆建模及布线的研究与实现[J]. 中国机械工程,2006,17(20):2135-2139.

Wan Bile,Ning Ruxin,Liu Jianhua,et al. Research and Realization on Cable Harness Modeling and Route Planning in Virtual Environment[J]. China Mechanical Engineering,2006,17(20): 2135-2139.

[27]高纪开达,刘检华,宁汝新,等. 虚拟环境下线缆建模及装配规划技术的研究[J]. 系统仿真学报,2005,17(4):933-935.

Gao Jikaida,Liu Jianhua,Ning Ruxin,et al. Research on Cable Harness Modeling and Assembly Planning in Virtual Environment[J]. Journal of System Simulation,2005,17(4):933-935.

[28]魏发远. 基于虚拟样机和粒子系统仿真技术的虚拟布线方法[J]. 工程设计学报,2005,12(4):208-212.

Wei Fayuan. Virtual Wiring of Cables Based on Virtual Prototyping and Particle System Simulation[J]. Journal of Engineering Design,2005,12(4):208-212.

[29]魏发远,陈新发,王峰军.电缆虚拟布线及其逆运动学仿真[J].计算机辅助设计与图形学学报,2006,18(10):1623-1627.

Wei Fayuan,Chen Xinfa,Wang Fengjun. Virtual Wiring and Simulation of Cable Layout with Inverse Kinematics[J]. Journal of Computer-Aided Design & Computer Graphics,2006,18(10):1623-1627.

[30]高曙,陈定方. 基于多Agent的分布式虚拟设计/制造系统研究[J]. 计算机工程与应用,2002,38(22):227-228.

Gao Shu, Chen Dingfang. The Research on the Distributed Virtual Design/manufacture System Based on the Multi-agent[J]. Computer Engineering and Applications, 2002,38(22):227-228.

[31]有人,陈定方. 虚拟现实环境中的物理模拟及物理引擎应用的研究[J]. 湖北工业大学学报,2008,23(2):7-9,22.

You Ren, Chen Dingfang. Research on Physical Simulation and Application of Physical Engine in Virtual Environment[J]. Journal of Hubei University of Technology,2008,23(2):7-9,22.

[32]唐秋华,陈定方,孔建益,等. 基于WTK的虚拟装配系统研究[J]. 武汉理工大学学报(交通科学与工程版),2005,29(2):323-326.

Tang Qiuhua, Chen Dingfang, Kong Jianyi, et al. Research on Virtual Assembly System Based on WTK[J]. Journal of Wuhan University of Technology (Transportation Science & Engineering), 2005, 29(2): 323-326.

[33]陈定方. 五彩缤纷的虚拟现实世界[M]. 北京:中国水利水电出版社,2015.

[34]陈定方,罗亚波. 虚拟设计 [M]. 2版. 北京:机械工业出版社,2007.

[35]Michel C, Ying Y, Nadia M T, et al. Dressing Animated Synthetic Actors with Complex Deformable Clothes[J]. Computer Graphics,1992,26(2):99-104.

[36]Hidehiko O, Haruki I, Takako T, et al. Three Dimensional Apparel CAD System[J]. Computer Graphics, 1992, 26(2):105-110.

[37]Wolter J, Kpoll E. Toward Assembly Sequence Planning with Flexible Parts[C]//IEEE International Conference on Robotics and Automation. Minneapolis, 1996: 1517-1524.

[38]Loock A, Schomer E. Physically Based Cables for Assembly Simulation in Virtual Reality[C]//Proceedings of the 13th European Simulation Symposium 2001. Ghent, Belgium,2001: 294-297.

[39]Hergenrother E, Dahne P. Real-time Virtual Cables Based on Kinematics Simulation[C]//Proceedings of the WSCG 2000. Pilzěn, Czech Republic,2000: 402-409.

[40]Demetri T, John P, Alan B, et al. Elastically Deformable Models[J]. Computer Graphics, 1987, 21(4):205-214.

[41]Klimowicz A N F, Mihajlovic M D. Modelling 3D Semi-deformable Tubes in Real Time[J]. Applied Mathematics and Computation, 2007,184:52-62.

[42]Andreu A, Gil L, Roca P. A New Deformable Catenary Element for the Analysis of Cable Net Structures[J]. Computers and Structures (S0045-7949), 2006, 84(8): 1882-1890.

[43]Yang M G, Chen Z Q, Hua X G. A New Two-node Catenary Cable Element for the Geometrically Non-linear Analysis of Cable-supported Structures[J]. Journal of Mechanical Engineering Science(S0954-4062), 2009, 224(10): 1173-1183.

[44]Yang Y B, Tsay J Y. Geometric Nonlinear Analysis of Cable Structures with a Two-node Cable Element by Generalized Displacement Control Method[J]. International Journal of Structural Stability and Dynamics, 2007, 7(4):571-588.

[45]Nikitin I, Nikitina L, Frolov P, et al. Real-time Simulation of Elastic Objects in Virtual Environments Using Finite Element Method and Precomputed Green’s Functions[C]//Proceedings of the Workshop on Virtual Environments, Eurographics Association. Aire-la-Ville, Switzerland, 2002: 47-52.

[46]Kaufmann P, Martin S, Botsch M, et al. Flexible Simulation of Deformable Models Using Discontinuous Galerkin FEM[J]. Graphical Models, 2009, 71(4): 153-167.

[47]Terzopoulos D, Qin H. Dynamic NURBS with Geometric Constraints for Interactive Sculpting[J]. ACM Transactions on Graphics, 1994,13(2):103-136.

[48]王志斌. 虚拟环境下基于物理属性的线缆布局与装配仿真技术[D]. 北京:北京理工大学,2014.

[49]朱心雄. 自由曲线曲面造型技术[M]. 北京:科学出版社,2000.

[50]刘延柱,薛纭. 基于精确Cosserat模型的螺旋杆稳定性分析[J]. 应用数学和力学,2011,32(5):570-578.

Liu Yanzhu, Xue Yun. Stability Analysis of a Helical Rod Based on Exact Cosserat’s Model[J]. Applied Mathematics and Mechanics,2011,32(5):570-578.

[51]薛纭,刘延柱,陈立群. Kirchhoff弹性杆动力学建模的分析力学方法[J]. 物理学报,2006,55(8):3845-3851.

Xue Yun,Liu Yanzhu,Chen Liqun. Methods of Analytical Mechanics for Dynamics of the Kirchhoff Elastic Rod[J]. Acta Physica Sinica,2006,55(8):3845-3851.

[52]Spillmann J, Teschner M. CoRdE: Cosserat Rod Elements for the Dynamic Simulation of One-dimensional Elastic Objects[C]//Proceedings of the 2007 ACM SIGGRAPH/Eurographics Symposium on Computer Animation. Aire-la-Ville, Switzerland, 2007: 63-72.

[53]Bergou M, Wardetzky M, Robinson S, et al. Discrete Elastic Rods[J]. ACM Transactions on Graphics (TOG), 2008, 27(3): 63.

[54]刘检华,赵涛,王春生,等. 虚拟环境下的活动线缆物理特性建模与运动仿真技术[J]. 机械工程学报,2011,47(9):117-124.

Liu Jianhua,Zhao Tao,Wang Chunsheng,et al. Motional Cable Harness Physical Characteristic Oriented Modeling and Kinetic Simulation Technology in Virtual Environment[J]. Journal of Mechanical Engineering,2011,47(9):117-124.

[55]杨琳,朱元昌,邸彦强. 基于Virtools的柔性线缆建模及其运动仿真[J]. 微电子学与计算机,2009,26(9):153-156.

Yang Lin,Zhu Yuanchuang,Di Yanqiang. Flexible Cable Modeling and Movement Emulation Based on Virtools[J]. Microelectronics & Computer,2009,26(9):153-156.

[56]张永涛,闫静,左敦稳,等. 悬挂约束下线缆装配仿真建模[J]. 系统仿真学报,2013,25(7):1513-1517.

Zhang Yongtao,Yan Jing,Zuo Dunwen,et al. Cable Assembly Simulation Modeling under Suspended Condition[J]. Journal of System Simulation,2013,25(7):1513-1517.

[57]魏迎梅,王涌,吴泉源,等. 碰撞检测中的固定方向凸包包围盒的研究[J]. 软件学报,2001,12(7):1056-1063.

Wei Yingmei, Wang Yong, Wu Quanyuan, et al. Research on Fixed Direction Hull Bounding Volume in Collision Detection[J]. Journal of Software, 2001, 12(7):1056-1063.

[58]邹益胜,丁国富,许明恒,等. 实时碰撞检测算法综述[J]. 计算机应用研究,2008,25(1):8-12.

Zou Yisheng, Ding Guofu, Xu Mingheng, et al. Survey on Real-time Collision Detection Algorithms[J]. Application Research of Computers, 2008, 25(1):8-12.

[59]王志强,洪嘉振,杨辉. 碰撞检测问题研究综述[J]. 软件学报,1999,5(10): 545-551.

Wang Zhiqiang,Hong Jiazhen,Yang Hui. A Survey of Collision Detection Problem[J]. Journal of Software,1999,5(10): 545-551.

[60]Jimenez P, Thomas F, Torras C. 3D Collision Detection: a Survey[J]. Computers and Graphics, 2001, 25(2):269-285.

[61]刘晓平,翁晓毅,陈皓,等. 运用改进的八叉树算法实现精确碰撞检测[J ]. 计算机辅助设计与图形学学报, 2005, 17(12):2631-2635.

Liu Xiaoping,Weng Xiaoyi,Chen Hao,et al. An Improved Algorithm for Octree-based Exact Collision Detection[J]. Journal of Computer-Aided Design & Computer Graphics,2005,17(12): 2631-2635.

[62]Naylor B, Amatodes J A, Thibault W. Merging BSP Trees Yields Polyhedral Set Operations[C]//Proceedings of the 17th Annual Conference on Computer Graphics and Interactive Techniques. New York, 1990: 115-124.

[63]Jonathan D C, Ming C L, Dinesh M, et al. I-COLLIDE: An Interactive and Exact Collision Detection System for Large Scale Environments[C]//Proceedings of the 1995 Symposium on Interactive 3D Graphics. New York, 1995: 189-196.

[64]范昭炜. 实时碰撞检测技术研究[D]. 杭州:浙江大学,2003.

[65]Stephhen J, Adelson, Larry F, et al.Generating Exact Ray-traced Animation Frames by Reprojection[J].IEEE Computer Graphics and Application,1995,15(3):43-52.

[66]Goldsmith J, Salmon J.Automatic Creation of Object Hierarchies for Ray Tracing[J]. IEEE Computer Graphics and Application,1987,11(1):14-20.

[67]魏迎梅,王涌,吴泉源,等. 碰撞检测中的层次包围盒方法[J]. 计算机应用,2000,20(增):241-244.

Wei Yinghai,Wang Yong,Wu Quanyuan,et al. A Hierarchical Bounding Box Method of Collision Detection[J]. Computer Applications,2000,20(S):241-244.

[68]邹益胜,丁国富,周晓莉,等. 一种基于图像空间的碰撞检测算法[J]. 系统仿真学报,2011,23(5):944-949.

Zou Yisheng, Ding Guofu, Zhou Xiaoli, et al. Collision Detection Algorithm Based on Image Space[J]. Journal of System Simulation, 2011, 23(5): 944-949.

[69]万毕乐,宁汝新,刘检华,等. 虚拟环境下的线缆装配建模技术研究[J]. 系统仿真学报,2006,18(增1):267-270.

Wan Bile,Ning Ruxin,Liu Jianhua,et al. Research on Cable Harness Assembly Modeling Technology in Virtual Environment[J]. Journal of System Simulation,2006,18(S1):267-270.

[70]李蕴奇. 基于可变形物体的碰撞检测算法[J]. 吉林大学学报(信息科学版),2012,30(3):321-326.

Li Yunqi. Collision Detection Algorithm for Deformable Objects[J]. Journal of Jilin University (Information Science Edition), 2012, 30(3): 321-326.

[71]谢世富,马立元,刘鹏远,等. 可变形线性体仿真中的碰撞检测算法研究与实现[J]. 系统仿真学报,2013,25(9):2177-2183.

Xie Shifu, Ma Liyuan, Liu Pengyuan, et al. Research and Realization of Collision Detection Method Used in Deformable Linear Object Simulation[J]. Journal of System Simulation, 2013, 25(9): 2177-2183.

[72]刘翊. 刚柔混合产品的装配工艺规划技术与应用研究[D]. 武汉:华中科技大学,2014.

[73]刘检华,宁汝新,万毕乐,等. 面向虚拟装配的复杂产品装配路径规划技术研究[J]. 系统仿真学报,2007,19(9):2003-2007.

Liu Jianhua,Ning Ruxin,Wan Bile,et al. Research on Complex Product Assembly Path Planning in Virtual Assembly[J]. Journal of System Simulation,2007,19(9):2003-2007.

[74]张丹. 航天产品虚拟装配工艺设计技术及其应用基础研究[D]. 南京:南京航空航天大学,2010.

[75]Shang W, Liu J H, Ning R X, et al. Computational Path Planner for Product Assembly in Complex Environment[J]. Chinese Journal of Mechanical Engineering, 2013, 26(2):282-292.

[76]王志斌,刘检华,刘佳顺,等. 面向电缆虚拟装配仿真的多分支弹簧质点模型[J]. 机械工程学报,2014,50(3):174-183.

Wang Zhibin,Liu Jianhua,Liu Jiashun,et al. A Multi-branch Mass-spring Model for Virtual Assembly of Cable Harness[J]. Journal of Mechanical Engineering,2014,50(3):174-183.

[77]Grigore B, Philippe C. Review: Virtual Reality Technology[M]. 2nd ed. Malden,Massachusetts,USA:Wiley-IEEE Press, 2003.

[78]彭涛,李世其,王峻峰,等. 基于增强人机交互技术的虚拟装配[J]. 计算机辅助设计与图形学学报,2009,21(3):354-361.

Peng Tao, Li Shiqi, Wang Junfeng, et al. Virtual Assembly Based on Augmented Human-computer Interaction Technology[J]. Journal of Computer-Aided Design & Computer Graphics,2009,21(3):354-361.

(编辑张洋)

Research Status and Its Perspective of Key Techniques for Cable Harness Virtual Assembly

Wang Falin1Liao Wenhe1Guo Yu1Wang Xiaofei1,2Gao Yang1

1.Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.Nanjing Research Institute of Electronics Technology,Nanjing,210039

Abstract:Cable harness wiring and installation were the universal problems in the design of complex mechatronic products. The wiring quality of cable harness became an important indicator to measure the product performance and reliability. Firstly, the connotation and main research contents of cable harness virtual assembly were introduced herein. Then the key technologies and its characteristics involved to cable harness virtual assembly were analyzed especially, and a comparative analysis of research status at home and abroad was also given. The existing problems and future development trends were also presented and analyzed. Finally, the applications of augmented reality in the field of cable harness assembly were discussed.

Key words:cable harness virtual assembly; cable harness virtual wiring; assembly process simulation; virtual reality; augmented reality

作者简介:王发麟,男,1986年生。南京航空航天大学机电学院博士研究生。主要研究方向为数字化设计制造技术、虚拟装配。发表论文8篇。廖文和,男,1965年生。南京航空航天大学机电学院教授、博士研究生导师。郭宇,男,1971年生。南京航空航天大学机电学院教授、博士研究生导师。王晓飞,男,1973年生。南京电子技术研究所信息中心副主任。高扬,男,1992年生。南京航空航天大学机电学院硕士研究生。

中图分类号:TP391

DOI:10.3969/j.issn.1004-132X.2016.06.024

基金项目:国防基础科研计划资助项目;江苏省研究生培养创新工程资助项目(KYLX_0311);中央高校基本科研业务费专项资金资助项目

收稿日期:2015-04-27