精密液压阀套细长孔加工方法探讨

2016-04-20廖翔

摘要:文章所指的阀芯导套属航空转包件是国外某著名航空公司的配套产品。文章从加工工艺流程、工具设计、工具选用、工具参数的选择、在线测量工装的选用和设计等方面叙述了确保该类零件质量稳定的有效措施。

关键词:精密液压阀套;阀芯导套;细长孔;圆柱度;工艺流程;在线测量 文献标识码:A

中图分类号:TH162 文章编号:1009-2374(2016)10-0038-02 DOI:10.13535/j.cnki.11-4406/n.2016.10.018

1 概述

为了增强工厂的核心竞争力,提高外贸产品的产量和销售收入,建立了专门生产精密偶件的生产线。在试制过程中,阀套零件的圆柱度一次合格率极低,不到20%,且加工效率也极低,每天只能达到二十余件,这对于每月一千多套的产量是远远不够的。同时首次接触此类长径比较大产品(长径比一般大于9),控制好该产品的研制质量,树立企业的良好形象,将可争取更多的市场。

2 零件技术要求及难点分析

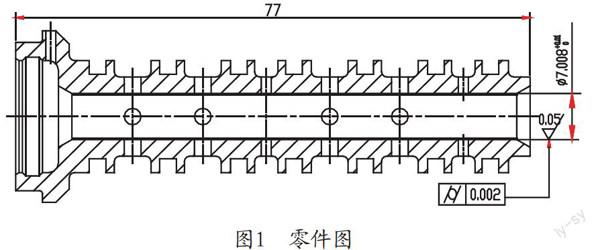

以图示零件为例(如图1所示),零件孔径?7,孔长77μm,长径比约为11∶1,属于长径比较大的细长孔,根据图纸要求,孔的圆柱度必须保证在2μm以内,尺寸差必须在1μm以内。

图1 零件图

圆柱度公差要求被测圆柱面必须位于半径差为公差值的两同轴圆柱面之间,在实际加工过程中,主要是控制直线度、锥度和圆度三个因素来间接控制圆柱度。

根据多年生产精密偶件的经验,圆度和锥度的保证可以靠精加工工序精密研磨实现,可以在工序中通过气动量具随时测量监控,有相应的加工经验和可行的测量手段,虽然对于长径比较大的零件加工经验要欠缺一点,但只要能通过工艺试验找出合适的工艺参数,问题的解决会相对容易一些。对于直线度的加工和检测,传统工艺一直采用铸铁研磨工具进行手工修正,由于修正精密深长小孔的直线度在精密零件制造中是公认的难题,研磨工艺本身对直线度修整的效果不理想,修正时一般余量留得较大,修正中零件的喇叭口和锥度都会变大,待修好直线度后又要重新修研锥度和喇叭口。测量则采用最大极限值的直线度量规比孔最小极限值小直线度公差通过而作为测量合格的标准。根据直线度量规的制造精度、工人的测量经验及测量力的影响,直线度量规测量一般用于测量1.5μm以上的直线度比较安全,所得出的测量结论相对较准确,但对于小于1μm时,测量数据的误差太大,不能作为评定依据。所以直线度的加工、检测是阀套生产中保证圆柱度要求的首要难题,是最关键的因素,能否解决好是关系到能否形成批生产能力,是关系到滑阀转包生产项目能否成功的首要问题。

3 解决措施

3.1 加工工艺流程

3.1.1 阀芯导套原有细长孔的加工路线为:钻铰孔到→孔为其准磨外圆保证同轴度在0.02以内→装夹外圆头部,以顶尖顶住后端孔口中心定位车削零件外型面→珩孔到,直线度0.01→热处理→粗珩孔至→时效→精珩孔至→研抛孔→检验用圆柱度仪测量圆柱度在0.0013以内零件合格。

3.1.2 工艺跟踪试验。根据工艺路线和工艺的具体要求,对现场零件进行了跟踪加工试验,孔直线度采用圆柱度仪模拟截面圆心的方法测量,得出下列结果:(1)普通麻花钻头钻孔、用铰刀铰孔的直线度一般在0.05~0.07之间,孔与外径的同轴度一般大于0.1,最大达到0.2左右;(2)热处理工序前的孔珩磨,直线度能控制在0.01内,符合工序图纸要求;(3)热处理淬火,直线度在0.03~0.05之间;(4)第一道珩磨工序,直线度大部分在0.003~0.008之间;(5)第二道珩磨工序,直线度大部分在0.003~0.008之间,与第一道珩磨比较无明显改善;(6)精研孔试验,大约去除0.01的余量,能修正直线度0.002的经验数据,有部分零件的尺寸从f6.98修到f7.05的最大极限尺寸圆柱度也达不到要求。

通过上面的实际试验调查可以看出,即使严格按工艺规程加工,也很难有效保证最终的圆柱度要求,其中直线度的保证是整个加工过程中的关键环节。

3.1.3 工艺流程改进。要想解决细长孔的直线度问题,应从孔的加工源头着手,即预孔的加工一定要好,专用的枪钻设备加工的细长孔可以达到直线度在0.01以内的要求,但此种设备功能单一,只适用于专业钻孔,不可同时加工零件的外圆形状等。如何将枪钻技术应用到现有的数控车床上是解决这一技术难题的关键。

通过大量查阅资料和与刀具厂商研讨,认为方法可行,通过大量试验并同时与枪钻厂商协商研究改进枪钻设计,成功地在数控车床上完成枪钻加工细长孔的加工工艺,能保证孔对外圆的同轴度在0.02以内,直线度大部分在0.01以内。

因为零件热处理会变形,通过试验发现热处理前的粗珩加工对改善孔的直线度作用不大,同时,因粗珩去除了部分余量,会导致后续加工中校正直线度的余量不够,影响零件的加工质量。所以,这道工序的安排是不合理的应取消。

通过上述试验,对加工工艺流程进行调整,调整后的工艺流程为:数控车外圆并用枪钻钻孔→热处理→粗珩孔至→时效→精珩孔至→研抛孔→检验用圆柱度仪测量圆柱度在0.0013以内零件合格。

3.2 从加工工具上

3.2.1 车工加工刀具-枪钻。从上文的分析可知,在加工预孔时需要在数控车床上使用的枪钻钻孔来代替原来的钻铰孔方法,那么该如何使用这种枪钻及这种枪钻必须具备哪些特征?

通过大量的试验加工,得出了一些关于枪钻加工的经验参数:(1)数控机床冷却系统的压力至少为10~15kg/cm2,同时应安装滤网以确保不会有脏物进入而堵塞内冷孔;(2)刀具安装时确保刀具安装孔中心是在机床主轴的旋转中心上并进行校正;(3)夹持工件时最好夹在零件长度的中间部位,使工件伸出夹爪的前后长度相等;(4)必须要加工一个引导孔。理想情况下,引导孔的直径应是枪钻标刻值的(-0.00,+0.02),孔深为1.5~2倍待加工孔的直径。用钻和镗孔的办法加工此引导孔;(5)加工时切削参数的选择:根据试验确定枪钻在加工时走刀速度应为50~60m/min,进给:0.01mm,转速:按V/πD计算得。

3.2.2 珩磨工具的选择。珩磨工序的主要目的是要将孔的直线度校正在0.005mm以内,特别是粗珩工序,所以在选用珩磨杆和珩磨油石时要考虑哪种尺寸对修正直线度更有利,并且对其他因素影响最小。

首先根据经验选用了厂家现有的珩磨杆,比孔长要短20%左右,在加工过程中无法充分校正直线度,根据相关资料介绍,对于加工细长孔的珩磨杆理论上选用比孔长约50%左右,修正直线度的效果比较明显,但喇叭口现象较严重,根据试验,直线度可由原来的2~3μm提高到0.5μm以内,但锥度可达5μm左右,经过大量实践,确定珩磨杆长度为孔长的120%左右最为合理,这样珩出的零件直线度和锥度都控制得比较好,直线度要在0.5~1μm,锥度在1~2μm之间。

3.2.3 研磨工具的选择。通过对珩磨工具的改进,发现直线度已得到很好的保证,但还需要来修正孔的锥度,这主要靠研磨来保证,除了研磨工人的经验外,研磨工具选用是否合适将对零件加工起到非常重要的作用,而且是可控的。

在试制过程中,采用了长、短研磨器配合使用的方法,保证了直线度但对锥度的修复比较困难,所以研磨器的改进应该是一个突破口。研磨器的长度对加工影响很大,试验中采用加长研磨器,孔的直线度保持最好,采用短研磨器能较好修复喇叭口,专门设计制造了加长研磨器,约为孔长的120%,达到了对孔直线度的修复和保持作用,但对锥度作用不大,而太短的研磨器会破坏直线度。通过大量试验,得出研磨器长度为孔长的90%是最理想的研磨器长度。同时,根据经验,但在实践生产中要保证0.5μm以内的锥度效果仍不理想,通过实践得出,研磨器本身的锥度对加工影响也较大,所以在加工过程中修整研磨器是必不可少的。在加工前,要求用外圆研磨器修整研磨器,控制在加工前研磨器的锥度修复到0.3~0.5μm,通过这种方法,锥度得到较大的改善。

4 结语

通过上述技术的应用,滑阀类产品细长孔加工技术得到了极大的提高,一次提交合格率已能基本保证在90%以上,而且完善了工艺,并使类似零件工艺标准化。

滑阀类零件作为公司外贸转包的一项主打产品,关系到外贸发展,而圆柱度的问题始终是滑阀类零件的一大难点,随时面临着新的挑战。目前转包滑阀类零件的加工难度也在增加,孔径比接近1∶20的零件正在增加。因此,仍需要不断提高我们的加工水平,进行更多的技术攻关,使精密滑阀类零件加工成为红林的一个主要

品牌。

作者简介:廖翔(1978-),女,湖南涟源人,贵州红林机械有限公司机械工程师,研究方向:精密液压滑阀类零件的加工工艺。

(责任编辑:黄银芳)