超临界CO2直旋混合射流破岩特性的实验研究*

2016-04-20田守嶒张启龙李根生贺振国刘欣然

田守嶒,张启龙,李根生,贺振国,刘 晗,刘欣然

(1.中国石油大学油气资源与探测国家重点实验室,北京 100083;2.中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300425)

超临界CO2直旋混合射流破岩特性的实验研究*

田守嶒1,张启龙2,李根生1,贺振国1,刘 晗1,刘欣然1

(1.中国石油大学油气资源与探测国家重点实验室,北京 100083;2.中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300425)

超临界二氧化碳(CO2)射流破岩既能降低岩石门限压力又能有效保护储层,直旋混合射流兼具直射流和旋转射流特点可提高破岩效率,基于此提出了超临界CO2直旋混合射流的破岩方法。为了揭示超临界CO2直旋混合射流破岩特性,设计加工出叶轮式直旋混合射流喷嘴,通过岩石定点冲击破碎实验对比了该射流与常规水射流的破岩效果,并研究了叶轮长度、叶轮中心孔直径、混合腔长度、喷射距离、射流压力等重要参数对超临界CO2直旋混合射流破岩效果的影响。结果表明:相同实验条件下,该射流方法的平均破岩能力比常规水射流提高了42.9%;超临界CO2直旋混合射流破岩易出现较大体积岩屑崩落现象;随着叶轮长度、混合腔长度、喷射距离的增大破岩效果均先增强后减弱,实验条件下上述参数存在最优范围值;叶轮中心孔直径的增大会导致岩石破碎孔深度增加、直径减小;随着射流压力的升高,超临界CO2直旋混合射流破岩效果有着较为明显的提升。研究结果可为超临界CO2直旋混合射流破岩方法的进一步研究提供实验依据。

爆炸力学;破岩实验;直旋混合射流;冲击射流;超临界二氧化碳

我国的煤层气、页岩气、低渗透油气等非常规油气资源具有巨大的开采潜力[1],但由于储层渗透率较低,单井产能较小,采用常规钻采方法难以取得经济效益[2]。高压水射流冲击破岩辅助钻井与压裂技术是提高钻速与储层产能的有效途径,但水射流较高的破岩比能和门限压力以及水基流体对储层的伤害制约着该技术在煤层气等非常规油气藏上的使用前景[3-9]。目前,有2种解决上述问题的思路与方法:(1)改变流体介质,利用破岩门限压力较低且对储层无伤害的流体进行喷射作业[10];(2)改变钻头或压裂工具上喷嘴的结构,通过改变井下流体对岩石的应力场来提高射流的破岩效率[11]。

近年,国内外学者提出了超临界CO2作为钻井与压裂流体提高射流破岩能力的方法,并通过理论分析、数值模拟、室内实验等手段开展了探索研究。研究表明超临界CO2流体的密度接近于液体,但具有接近于气体的低黏度和高扩散系数,利用其作为钻井液或压裂液能够有效保护储层,降低破岩的门限压力,提高射流的破岩能力[12-14]。部分学者也提出可采用改变射流结构形成直旋混合射流的方法提高射流破岩能力。直旋混合射流是指轴向直射流和径向旋转射流在混合段混合而形成的高效混合射流,相关学者以水为流体介质研究了直旋混合射流的破岩规律与流场特性。结果表明该射流结合直射流与旋转射流的特点,通过空蚀、直射流冲击、剪切破坏以及压力波动等破坏方式对岩石进行冲浊破碎,能够在岩石上钻出较大直径和深度的孔眼,提高射流的破岩效率[15-18]。基于上述2种思路,提出超临界CO2直旋混合射流破岩的方法,期望其能在超临界CO2钻井和压裂作业中发挥各自在高效破岩、储层保护等方面的独特优势。

本文中针对叶轮长度、叶轮中心孔直径、混合腔长度、喷射距离、喷射压力等5个重要参数对破岩效果的影响,开展了超临界CO2直旋混合射流破岩特性的室内实验,研究了实验条件下各参数的最优范围,为进一步研究超临界CO2直旋混合射流破岩方法提供实验依据。

1 实验装置和实验方法

1.1 实验装置

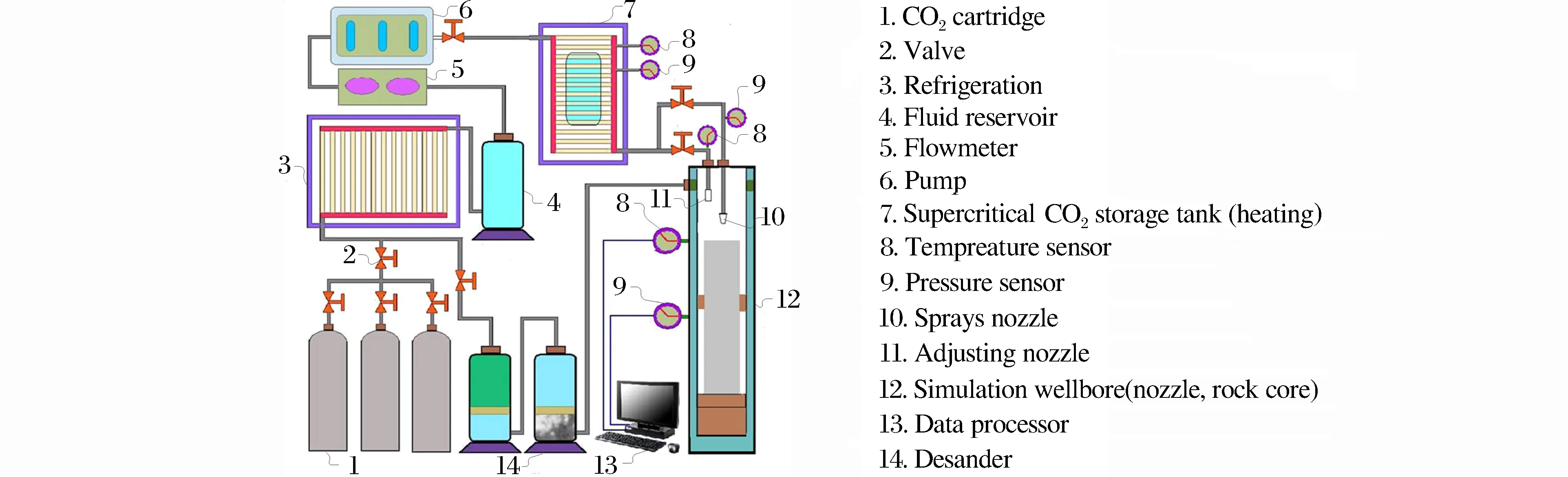

利用超临界CO2喷射破岩实验系统完成相关实验,如图1所示,该实验装置根据相似原理进行设计,其可通过调节射流压力、射流温度、围压、喷距等参数模拟实际井下情况,具备了较高的模拟精度。

图1 超临界CO2喷射破岩实验系统Fig.1 Rock erosion experiment system of supercritical carbon dioxide jet

实验所用设备主要性能参数如下:

(1)泵:高压泵的最大工作压力为100 MPa,最大排量为30 L/min,使用当量直径为1 mm的喷嘴,射流最高入口压力可达60 MPa。

(2)井筒模拟装置:围压筒内径150 mm,通过岩石夹持器对岩石进行固定。通过调节节流安全阀的开度调节井筒围压,范围为5~30 MPa;通过热循环系统改变井筒温度,范围为30~90 ℃;通过调节喷嘴螺栓调节喷距,范围为0~15 mm。

(3)温度调节系统:包括制冷机和水浴加热设备,可通过控制柜进行调节,调控范围分别为0~7 ℃和30~90 ℃。

(4)CO2流体:本实验所使用的CO2为工业用瓶装液态CO2,其纯度大于99%,符合实验要求,为保证CO2流体能够自动流入实验系统中,通过加热圈对气瓶进行加热处理。

(5)人造岩心:分2组进行制作,将石英砂与水泥按照一定比例混合浇注后经过21 d风干作用而制成,制成的岩心尺寸均为直径100 mm、高度160 mm,2组岩心的平均单轴抗压强度约为47和44 MPa。

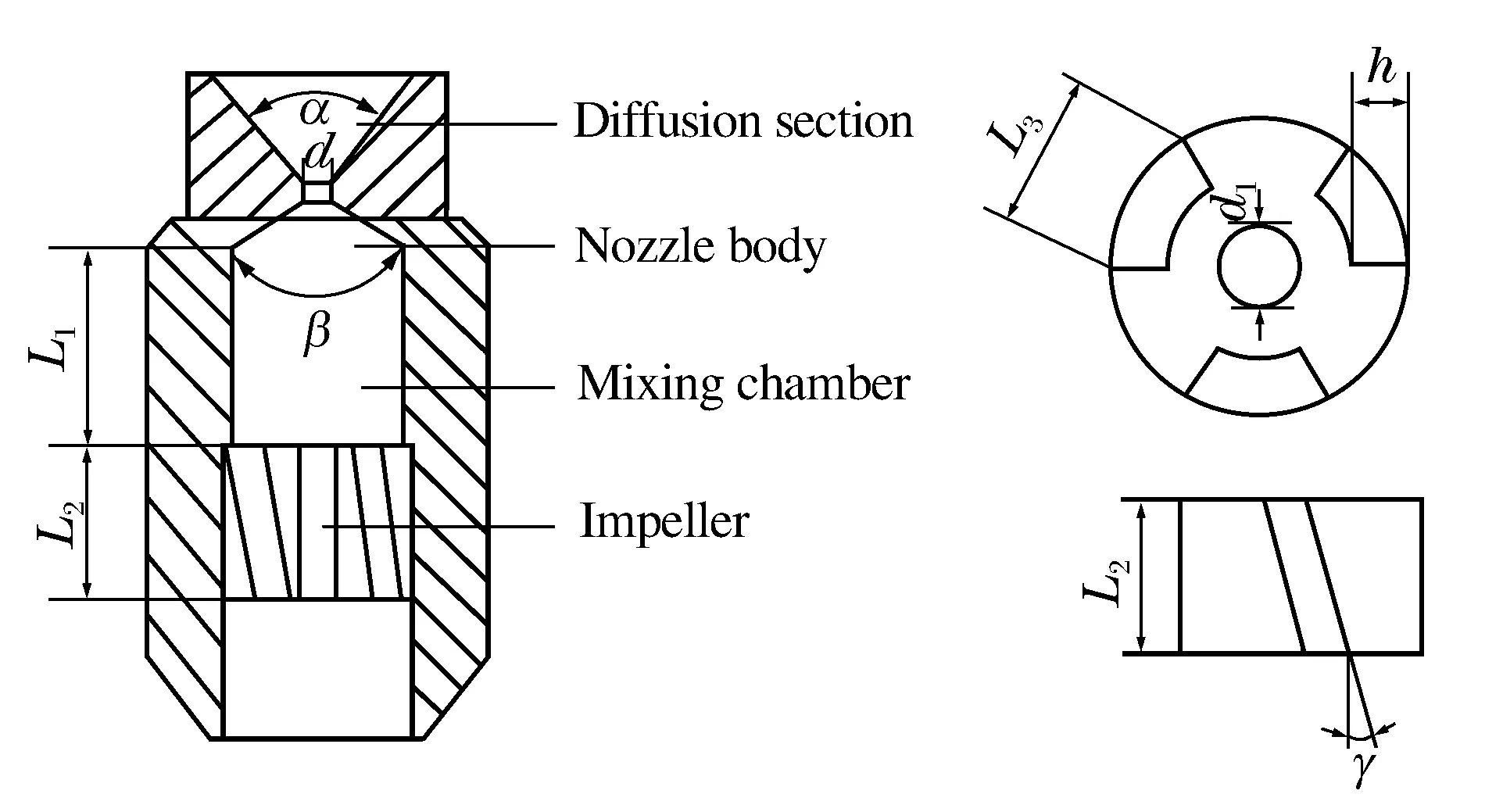

(6)喷嘴:根据实验要求,设计并加工不同尺寸的直旋混合射流喷嘴,如图2~3所示,该喷嘴主要由喷嘴本体和直旋叶轮组成,其中喷嘴本体包含混合腔、收敛腔、扩散腔等结构,实验时将直旋叶轮放入喷嘴本体后用螺栓固定。具体尺寸为:扩散角α=60°,叶轮槽面积S=6 mm2,叶轮槽出口角γ=60°,喷嘴直径d=1 mm,叶轮长度L2=3~7 mm;叶轮中心孔直径d1=0~2 mm;混合腔长度L1=3~6 mm。

图2 直旋混合喷嘴结构图Fig.2 Structure of the combined swirling and round jet nozzle

图3 直旋混合喷嘴实体图Fig.3 Stereogram of the combined swirling and round jet nozzles

1.2 实验方法

本实验采用控制变量的实验方法研究了不同喷嘴的结构参数和部分射流参数对破岩效果的影响规律,以破碎孔深度δ和破碎孔孔径D来评价破岩效果。

实验步骤为:打开CO2气瓶阀与制冷循环装置,使液态CO2储罐压力与温度降到CO2饱和线以下,将CO2以液体状态储存于CO2储罐中,打开加热循环系统使围压破岩系统的温度达到预设值;柱塞泵将液态CO2抽至温度大于31.1 ℃,压力大于7.38 MPa的缓冲罐内,将液态CO2变为超临界状态;调节柱塞泵频率和节流阀的开度对射流压力与围压进行整,调至预设值后将喷嘴切换至喷射出口,即对岩石进行定点破碎,此时要求围压大于7.38 MPa以保证整个喷射过程CO2保持超临界状态;到达预设喷射时间后,围压筒中的部分CO2经过除砂器进入CO2储罐中循环使用,剩余CO2通过围压筒泄压阀泄掉,取出岩心测量孔深与孔径,实验结束,相同参数实验重复多次进行,取其平均值。实验分5组进行,每组实验将待测参数选为自变量,其余参数保持不变,具体实验方案可见表1,其中H为喷射距离,p为射流压力。除5个待测参数外的其他参数在各组实验中都选为定值,破岩时间Δt=3 min,射流和模拟井筒温度T=60 ℃,围压pw=8 MPa。

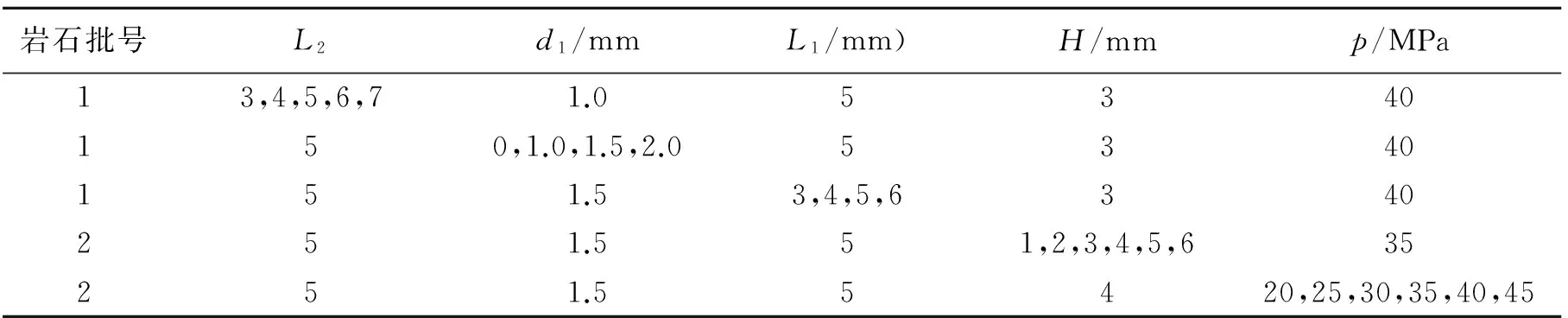

表1 实验方案Table 1 Experimental scheme

2 实验结果分析

2.1 超临界CO2直旋混合射流与水射流破岩效果对比

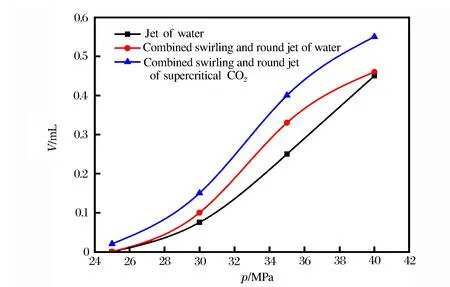

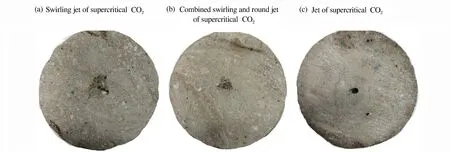

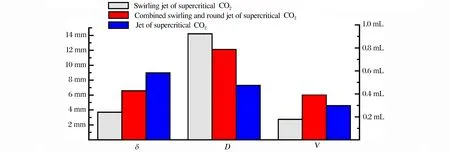

图4 3种射流方案破岩效果对比 Fig.4 Comparison of rock-erosion between three jet schemes

高压水射流是目前常用的射流辅助破岩方法之一,为了验证超临界CO2直旋混合射流的破岩效果,进行超临界CO2直旋混合射流与2种水射流(直射流和直旋混合水射流)破岩效果的对比实验。实验条件为:喷射压力为25~35 MPa,围压为8 MPa,射孔直径均为1 mm,喷射距离为4 mm,喷射时间为3 min。实验结果如图4所示。在射流压力为25 MPa时,3种射流的破岩体积都较小,当射流压力大于30 MPa时,超临界CO2直旋混合射流的射流效果明显大于另外2种水射流,其主要原因在于:与水相比,超临界CO2的黏度较低,扩散系数较大,更容易向岩石中存在的微裂纹扩散,扩大了射流的作用范围从而提高了破岩效率。综合不同射流条件下的破岩体积,超临界CO2直旋混合射流的平均破岩能力比常规直射水射流的提高了42.9%,比直旋混合水射流提高了25.3%。可见,超临界CO2直旋混合射流在破岩效率方面具有独特优势。

2.2 超临界CO2直旋混合射流破岩基本特征

为了探究超临界CO2直旋混合射流的破岩特性,在相同喷射压力、喷射距离、喷嘴当量直径等条件下(喷射压力为35 MPa,围压为8 MPa,喷嘴直径为1 mm),通过钻孔实验对比了相同当量直径的超临界CO2旋转射流,超临界CO2直旋混合射流、超临界CO2直射流的破岩效果,结果如图5~6所示。可以发现,超临界CO2直旋混合射流比直射流扩孔能力强,比旋转射流射孔深度大,在该实验条件下,其破岩体积是超临界CO2旋转射流的2.16倍,是超临界CO2直射流的1.27倍。分析可得,超临界CO2直旋混合射流有效的结合了超临界CO2旋转射流的径向破岩能力和超临界CO2直射流的轴向破岩能力,在射流射孔面积与射孔深度这对矛盾中找到了平衡点,提高了射流的破岩能力。

图5 3种超临界CO2射流方案破破岩效果实体对比图Fig.5 Stereogram of rock-erosion with three jets of supercritical carbon dioxide

图6 3种超临界CO2射流方案破岩效果对比Fig.6 Comparison of rock-erosion between three jets of supercritical carbon dioxide

图7 破岩过程中大体积岩块崩落现象Fig.7 Phenomenon of rock mass breakaway in rock-erosion process

实验还发现,超临界CO2直旋混合射流易导致岩心发生大体积不规则岩块崩落,如图7所示,发生这种现象的原因主要有2个:首先,因为超临界CO2的黏度比水低,扩散系数较大,与水射流相比更易向微孔隙、微裂纹中继续扩展,射流作用范围增大,体积膨胀泄压后可以在岩石破碎坑周围形成比较大的拉应力,从而使岩石破碎坑的直径变大,较易造成岩块大体积崩落[13];其次,由于直旋混合射流作用在岩石上时具有较大的切向速度,射流进入微裂纹后对岩石产生较大的切应力作用,从而将大体积岩块切离岩石本体。正是由于这种拉应力与切应力的联合作用,使岩石发生大体积崩落现象,从而降低射流破岩的门限压力,提高破岩效率。

2.3 实验参数影响规律分析

2.3.1 叶轮长度的影响规律

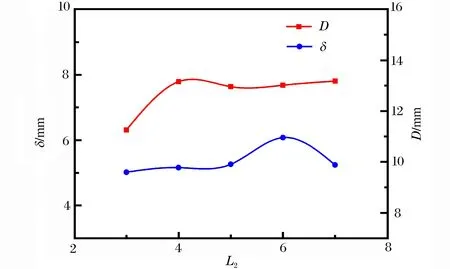

图8 叶轮长度对射流破岩效果的影响Fig.8 Effect of the impeller length on rock-erosion

直旋叶轮长度决定着超临界CO2旋转射流和直射流各自的发展程度,其是影响破岩效率的重要参数,通过实验研究不同直旋叶轮长度对超临界CO2直旋混合射流破岩效果的影响规律,其实验结果如图8所示。当其他条件不变时,破岩孔径在叶轮长度大于3后无明显变化,而破岩深度随叶轮长度的增加有先增加后减小的趋势,存在最优值,这是因为当直旋叶轮长度较小时,旋转槽部分射流并未充分发展为旋转射流,其进入混合腔后会对轴向直射流产生较大干扰,影响射流对轴心部分的冲击进而影响射孔深度,因此射孔深度随着叶轮长度的增加而增加;但当叶轮长度过大时,直射流与旋转射流会因为各自孔道上的摩阻而产生能量损失,由于叶轮中心孔直径较小,所以直射流的摩阻损失更为严重,从而对破岩效果尤其是射孔深度产生较大的影响。综合射孔深度和孔径,我们可以得出该实验条件下的最优直旋叶轮长为6 mm。

2.3.2 叶轮中心孔直径的影响规律

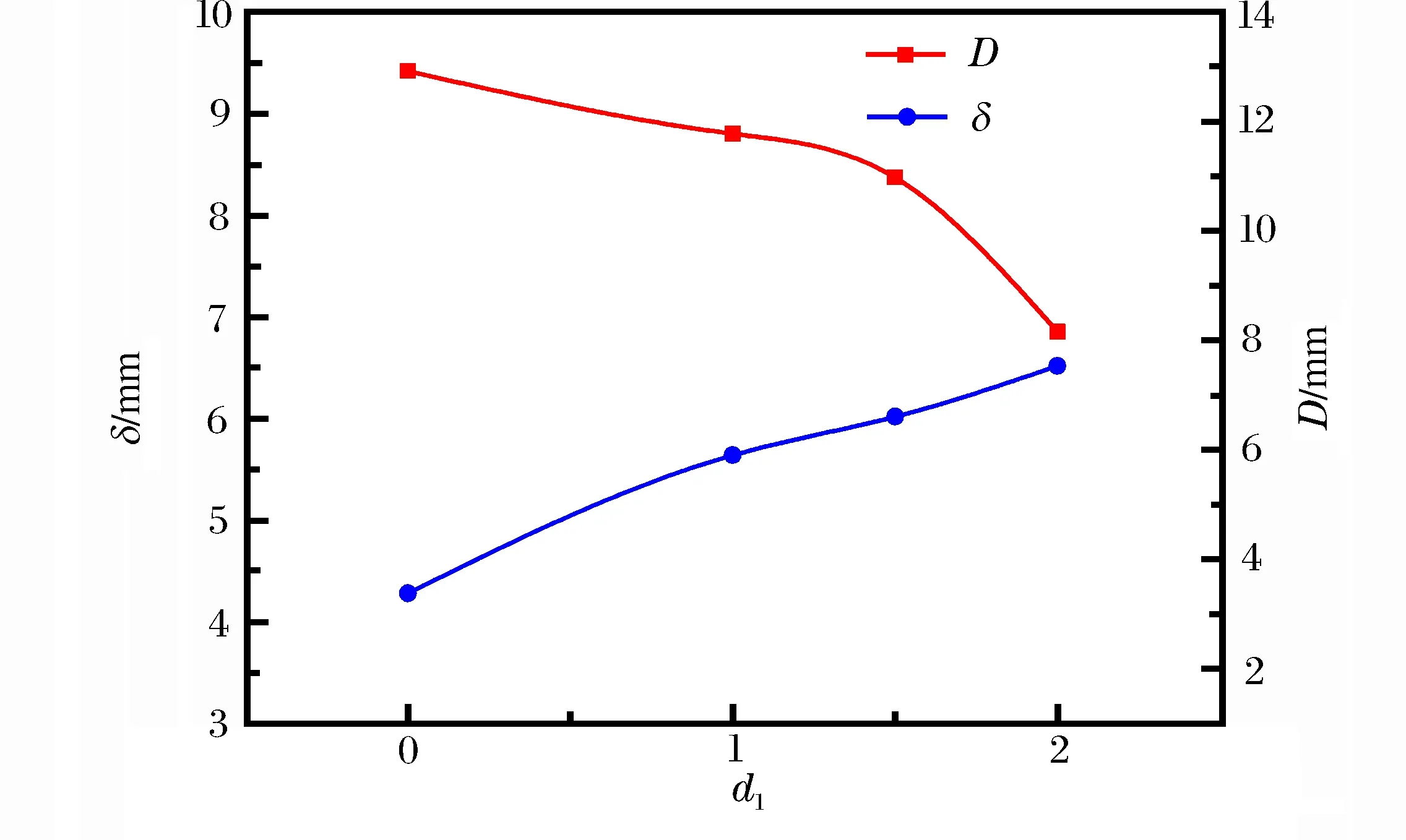

图9 叶轮中心孔直径对射流破岩效果的影响Fig.9 Effect of the impeller center hole diameter on rock-erosion

在研究超临界CO2直旋混合射流喷嘴叶轮中心孔直径对破岩效率的影响实验中,其他实验参数均保持不变,只改变喷嘴的叶轮中心孔直径,对同一批次人造岩心进行破岩实验。其实验结果如图9所示。从图中可以看出,随着中心孔直径的增大,射流破岩的射孔深度逐渐增加,但破岩的孔径却逐渐减小。这是因为岩石中心的射孔深度主要受直旋混合射流中的直射流部分影响,而旋转射流的强弱决定着射孔孔径的大小[15]。当入口流量一定的情况下,随着中心孔直径的增大,中心孔所占流量比例随之增大而旋转槽所占流量比例减小,从而混合射流中对孔深起主要作用的直射流能量增强而旋转射流能量减弱。从图中得出当中心孔直径为1.5 mm时,既有较大的破岩深度又能保持较大的破岩面积,可以认为是该实验条件下的最优值。

2.3.3 混合腔长度的影响规律

图10 混合腔长度对射流破岩效果的影响Fig.10 Effect of the mixing chamber length on rock-erosion

超临界CO2射流经过直旋叶轮分流成直和旋转射流2个部分,其混合程度直接影响射流的破岩能力。射流的混合程度在喷嘴中可以用混合腔的长度来表征,图10所示为喷嘴的混合腔长度对破岩效率的影响规律。随着混合腔长度的增加,射孔深度和射孔孔径均先增大后减小,存在最优混合腔长度。这是因为混合腔的长度会限制或促进直旋混合射流的混合程度和射流能量,当混合腔长度过小时,直旋射流在未充分混合后便进入收敛腔,在收缩面上产生较大的回流作用。由于超临界CO2具有低黏度、高扩散性等特点,其直、旋2种射流在未充分混合条件下的相互渗透及相互干扰较强,增大了流动阻力从而影响破岩效率;随着混合腔长度增大,混合程度会随之增加,2种射流之间的相互干扰以及在收缩壁面产生的回流会随之减少;当混合段长度过大时,混合程度较高的直旋射流会在混合腔内产生较大的摩擦损失,导致射流能量的减小,使孔深和孔径都随之减小。当混合腔长度为5 mm时,破岩深度和孔径都较大,为该实验条件下的最优混合腔长度。

2.3.4 喷射距离的影响规律

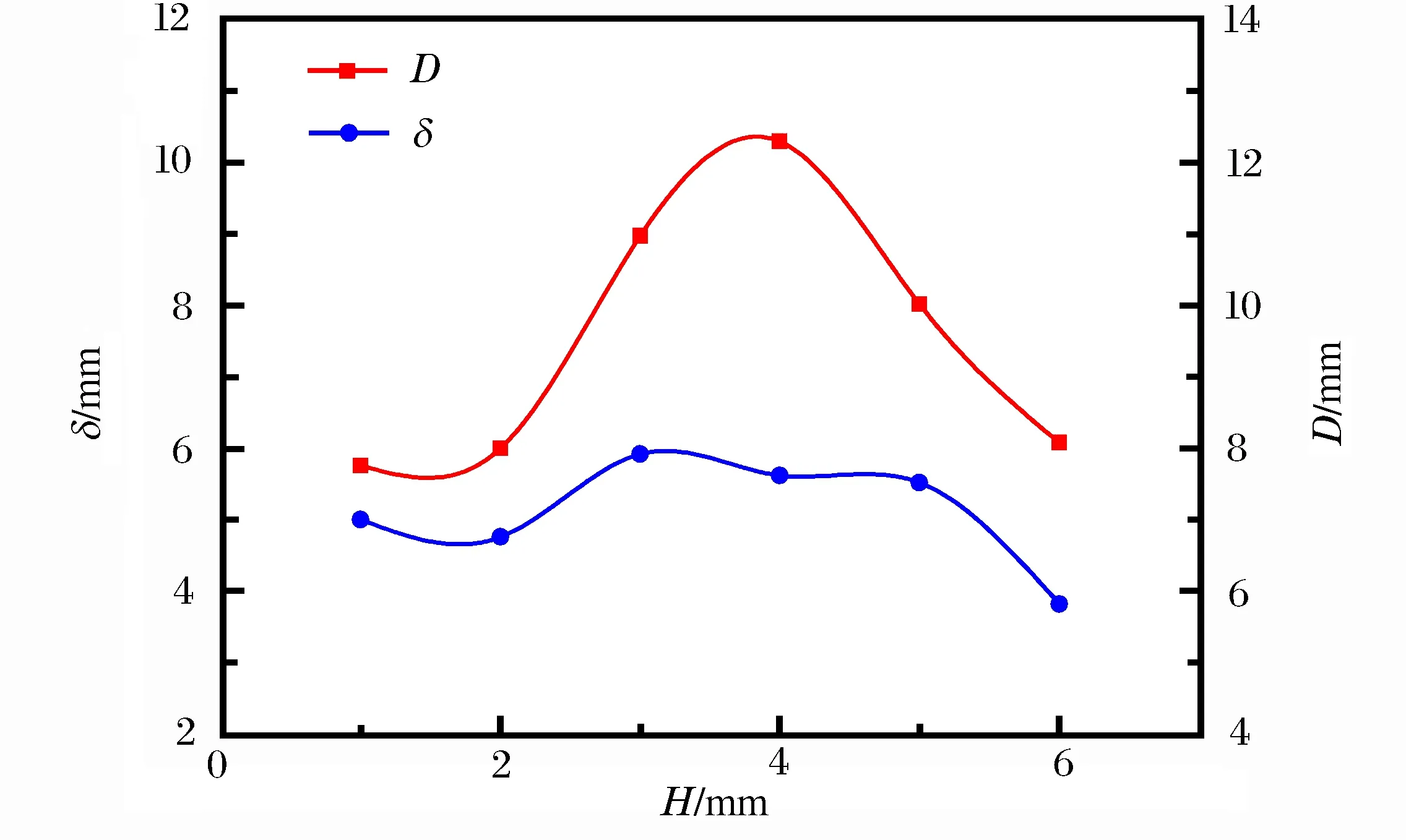

图11 喷射距离对射流破岩效果的影响Fig.11 Effect of the jet standoff on rock-erosion

常规射流破岩实验中喷距是对破岩效果影响较大的参数,而对超临界CO2直旋混合射流同样如此,在射流压力35 MPa,围压8 MPa,温度60 ℃的条件下,研究喷距(1~6 mm)对破岩效果的影响规律,实验结果如图11所示。随着喷距的增加,射流深度和射流面积有先增大后减小的趋势,这与直射流和旋转射流在射流区域的发展程度和能量损耗有关。当喷距较小时,超临界CO2直射流和旋转射流都未充分扩展,其作用面积较小,导致破岩直径较小,同时由于壁面离喷嘴较近,其冲击破碎过程中壁面的回流会对喷嘴附近的直旋射流产生干扰,导致能量损耗较大,从而影响破岩深度;随着喷距的增大,超临界CO2的旋转射流有较好的发展,冲击区域变大,具有较好的旋向速度,并形成有利于直射流发展的负压区[17],岩石壁面的反流的干扰作用也变小,因此可以得到直径和深度都较大的孔眼;但当喷距进一步增大时,直旋射流的速度与能量衰减较为严重,虽然射流作用在岩石壁面上的面积较大,但其冲击速度和冲击能量较小,径向边缘射流不足以破坏岩石,从而孔深和孔径都减少。综合射孔深度与射孔直径,该实验条件下的最优喷距为3~4 mm。

图12 喷射压力对射流破岩效果的影响Fig.12 Effect of the jet pressure on rock-erosion

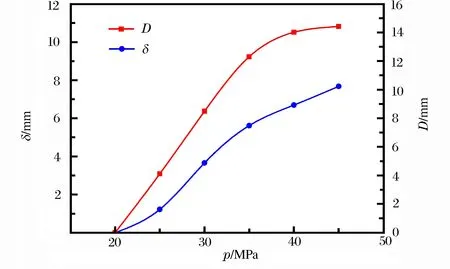

2.3.5 喷射压力的影响规律

射流压力可以表征射流能量的大小,它是影响射流破岩效果的最直接因素之一,保持其他参数不变,研究了不同喷射压力(20~45 MPa)条件下超临界CO2直旋混合射流的破岩规律,结果如图12所示。当射流压力达到25 MPa时,岩石发生轻微的破碎,随着射流压力的增高,其破岩深度和破岩直径都有较为明显的提高。由于实验保持围压为8 MPa不变,随着射流压力的升高,喷嘴压降(射流压力与围压之差)随之增大,其会导致参与破岩的射流动能的增加。射流动能的增加一方面使中心直射流的轴向速度增加,从而使破岩深度随之增大,另外它还增大了周围旋转射流的切向速度,在旋转射流的冲击和剪切作用下,岩石的破碎直径有所增加,但在40和45 MPa条件下的射孔直径变化较小,这主要是受一定喷距下旋转射流的作用面积有限所致[19]。此外,随着射流压力的升高,岩石更容易发生大体积崩落现象,这是因为压力的升高能够使扩散性较强的超临界CO2更容易进入较深的岩石裂缝中,从而使深处裂缝面以上的大块岩石在拉、切应力的作用下脱离岩石本体。综上所述,在条件允许的情况下,应努力提高射流压力,增大超临界CO2直旋射流的破岩能力,进而提高破岩效率和钻井速度。

3 结 论

(1)超临界CO2直旋混合射流的破岩效果优于常规水射流,相同实验条件下,该射流的平均破岩能力比常规水射流提高42.9%,比直旋混合水射流提高25.3%。

(2)超临界CO2直旋混合射流有效的结合了超临界CO2旋转射流的径向破岩能力和超临界CO2直射流的轴向破岩能力,相同实验条件下,其破岩体积是超临界CO2旋转射流的2.16倍,是超临界CO2直射流的1.3倍。

(3)超临界CO2直旋混合喷嘴的结构参数对射流的破岩效果影响较大,实验条件下的最优值可取为:叶轮中心孔直径1.5 mm,叶轮长度6 mm,直旋混合腔长度5 mm。

(4)随着喷射距离的增大,超临界CO2直旋混合射流的破岩效果有先增强后减弱的趋势,实验条件下的最优喷距为3~4 mm。

(5)超临界CO2直旋混合射流喷射压力的升高会增强射流的破岩效果:一方面会使射流对岩石的冲击破坏力增大;另一方面,会促进超临界CO2进入较深岩石裂缝中,使岩石在拉、切应力的作用下发生大体积的崩落现象,从而降低了岩石的门限压力。

[1] 李建忠,郑民,张国生,等.中国常规与非常规天然气资源潜力及发展前景[J].石油学报,2012,33(1):89-98. Li Jianzhong, Zheng Min, Zhang Guosheng, et al. Potential and prospects of conventional and unconventional natural gas resource in China[J]. Acta Petrolei Sinica, 2012,33(1):89-98.

[2] 宋岩,张新民,柳少波,等.中国煤层气基础研究和勘探开发技术新进展[J].天然气工业,2005,25(1):1-7. Song Yan, Zhang Xinmin, Liu Shaobo.Progress in the basic studies and exploration & development techniques of coalbed methane in China[J]. Natural Gas Industry, 2005,25(1):1-7.

[3] 程宇雄,李根生,王海柱,等.超临界CO2连续油管喷射压裂可行性分析[J].石油钻采工艺,2013(6):73-77. Cheng Yuxiong, Li Gensheng, Wang Haizhu, et al. Feasibility analysis on coiled-tubing jet fracturing with supercritical CO2[J]. Oil Drilling & Production Technology, 2013(6):73-77.

[4] Cohen J H, Deskins W G, Rogers J D. High-pressure jet kerf drilling shows significant potential to increase ROP[C]∥The Society of Petroleum Engineers, Annual Technical Conference and Exhibition. Dallas, Texas, 2005.

[5] 廖华林,李根生.水射流冲击含饱和流体岩石介质耦合机理分析[J].岩石力学与工程学报,2005,24(15):2697-2703. Liao Hualin, Li Gensheng. Fluid-structure interaction mechanism of water jet imping rock with saturated fluid[J]. Chinese Journal of Rock Mechanics and Engineering, 2005,24(15):2697-2703.

[6] Butler T, Fontana P, Ottawa R. A method for combined jet and mechanical drilling[C]∥The Society of Petroleum Engineers, Annual Technical Conference and Exhibition. New Orleans, Louisiana, 1990.

[7] Kolle J J, Marvin M H . Jet assisted drilling with supercritical carbon dioxide[C]∥SPE/CIM International Conference on Horizontal Well Technology. Calgary, Alberta, Canada, 2002.

[8] Kolle J J, Ottawa R, Stang D L. Laboratory and field testing of an ultra-high pressure, jet-assisted drilling system[C]∥SPE/IADC Drilling Conference. Amsterdam, Netherlands, 1991.

[9] 廖华林,李根生,熊伟,等.超高压水射流辅助破岩钻孔研究进展[J].岩石力学与工程学报,2002,21(2):2583-2587. Liao Hualin,Li Gensheng, Xiong Wei, et al. Development of ultra-high pressure waterjet assisted drilling technology[J]. Chinese Journal of Rock Mechanics and Engineering, 2002,21(2):2583-2587.

[10] 王海柱,李根生,沈忠厚,等.超临界CO2钻井与未来钻井技术发展[J].特种油气藏,2012,19(2):1-5. Wang Haizhu, Li Gensheng, Shen Zhonghou, et al. Supercritical carbon dioxide drilling and the development of future drilling technology[J]. Special Oil & Gas Reservoirs, 2012,19(2):1-5.

[11] 罗洪斌,李根生,宋剑,等.同轴旋转双射流冲蚀岩石机制与实验研究[J].岩石力学工程学报,2008,27(增1):2754-2759. Luo Hongbin, Li Gensheng, Song Jian, et al. Experimental study on rock breaking mechanism of coaxial swirl dual-jet[J]. Chinese Journal of Rock Mechanics and Engineering, 2008,27(Suppl 1):2754-2759.

[12] Kolle J J. Coiled tubing drilling with supercritical carbon dioxide: 6347675[P]. United States Patent, 2002.

[13] 沈忠厚,王海柱,李根生,等.超临界CO2钻井水平井段携岩能力数值模拟[J].石油勘探与开发,2011,38(2):233-236. Shen Zhonghou, Wang Haizhu, Li Gensheng, et al. Numerical simulation of the cutting-carring ability of supercritical carbon dioxide drilling at horizontal section[J]. Petroleum Exploration and Development, 2011,38(2):233-236.

[14] 杜玉昆,王瑞和,倪红坚,等.超临界二氧化碳射流破岩试验[J].中国石油大学学报:自然科学版,2012,36(4):93-96. Du Yukun, Wang Ruihe,Ni Hongjian, et al. Rock-breaking experiment with supercritical carbon dioxide jet[J]. Journal of China University of Petroleum: Edition of Natural Science, 2012,36(4):93-96.

[15] 吴为,李根生,牛继磊,等.直旋混合射流破岩钻孔参数试验研究[J].流体机械,2009,37(6):1-6. Wu Wei, Li Gensheng, Niu Jilei, et al. Experim ental study on rock breaking parameters of combined swirling and round jet[J]. Fluid Machinery, 2009,37(6):1-6.

[16] 廖华林,李根生,牛继磊,等.径向水平井直旋混合射流钻头破岩特性[J].应用基础与工程科学学报,2013,21(3):471-478. Liao Hualin, Li Gensheng, Niu Jilei, et al. Rock breaking characteristic of integrating straight and swirling jet bit for radial horizontal drilling[J]. Journal of Basic Science and Engineering, 2013,21(3):471-478.

[17] 廖华林,李根生,牛继磊,等.径向水平钻孔直旋混合射流钻头设计与破岩特性[J].煤炭学报,2013,38(3):424-429. Liao Hualin, Li Gensheng, Niu Jilei, et al. Integrating straight & swirl jets bit design and its rock breaking characteristics for radial horizontal hole drilling[J]. Journal of China Coal Society, 2013,38(3):424-429.

[18] 廖华林,李根生,李敬彬,等.径向水平钻孔直旋混合射流喷嘴流场特性分析[J].煤炭学报,2012,37(11):1895-1900. Liao Hualin, Li Gensheng, Li Jingbin, et al. Flow field study on Integrating straight and swirling jets for radial horizontal drilling[J]. Journal of China Coal Society, 2012,37(11):1895-1900.

[19] 步玉环,王瑞和,周卫东,等.旋转射流破岩成孔规律研究[J].岩石力学与工程学报,2003,22(4):664-668. Bu Yuhuan, Wang Ruihe, Zhou Weidong, et al. Study on rock drilling by swirling jet[J]. Chinese Journal of Rock Mechanics and Engineering, 2003,22(4):664-668.

(责任编辑 王易难)

Experimental study on rock-erosion features with combined swirling and round jet of supercritical carbon dioxide

Tian Shouceng1, Zhang Qilong2, Li Gensheng1,He Zhenguo1, Liu Han1, Liu Xinran1

(1.StateKeyLaboratoryofPetroleumResourcesandProspecting,ChinaUniversityofPetroleum,Beijing100083,China;2.BohaiPetroleumResearchInstitute,TianjinBranch,ChinaNationalOffshoreOilCorpCo.Ltd,

Tianjin300425,China)

Integrating supercritical carbon dioxide jet, known for its capability of reducing the threshold pressure of the rock and protecting the reservoir, with the combined swirling and round jet, known for its capability of enhancing the efficiency of rock erosion owing to its features, we would have a new highly efficient jet technology that may be called as combined swirling and round jet with supercritical carbon dioxide. In order to investigate the law governing its rock erosion, we carried out an experiment aiming at comparing the rock erosion capacity of this method with that of the conventional water jet and studying the effects produced by the of five important factors (the impeller length, the central hole diameter of the impeller, the length of the mixing chamber, the standoff, and the jet pressure) on rock erosion by using the nozzle which has been designed and fabricated especially for this purpose. The result shows that the rock erosion efficiency of this jet method is 42.9% higher than that of the conventional water round jet; the swirling and round jet with supercritical carbon dioxide may lead to the occurrence of rock mass breakaway; with the increase of the impeller length, the length of the mixing chamber and the standoff, the erosion performance tends to slacken after an initial good efficiency; the increase of the central hore diameter of the impeller can result in both a greater erosion depth and a reduced erosion diameter; and erosion efficiency can be enhanced by increasing the jet pressure. The results from the present study can be serve as an experimental basis for further research.

mechanics of explosion; rock erosion experiment; combined swirling and round jet; impact jet flow; supercritical carbon dioxide

10.11883/1001-1455(2016)02-0189-09

2014-09-19;

国家自然科学基金项目(51210006,51490652);国家科技重大专项项目(2011ZX05009-005);国家重点基础研究发展计划(973计划)项目(2014CB239203)

田守嶒(1974— ),男,博士,副研究员,tscsydx@163.com。

O383 国标学科代码: 13035

A

修回日期: 2015-01-20