缺陷介质切槽爆破断裂行为的动焦散线实验*

2016-04-20杨仁树杨立云

杨仁树,许 鹏,杨立云,陈 程

(1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.中国矿业大学深部岩土力学与地下工程国家重点实验室,北京 100083)

缺陷介质切槽爆破断裂行为的动焦散线实验*

杨仁树1,2,许 鹏1,杨立云1,陈 程1

(1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.中国矿业大学深部岩土力学与地下工程国家重点实验室,北京 100083)

利用数字激光动态焦散线实验系统,对含缺陷介质在切槽爆破和普通炮孔爆破中爆生裂纹的断裂行为进行对比研究。结果表明,切槽爆破中沿切槽方向起裂的主裂纹比非切槽方向早10 μs,有利于能量优先沿切槽方向释放;切槽方向主裂纹的起裂韧度为0.58 MN/m3/2,其裂纹扩展的平均速度为277 m/s,分别是普通爆破时主裂纹相应值的54%和86%;当切槽方向主裂纹与缺陷介质贯通后,为爆生气体提供了足够的膨胀空间,诱导爆生气体向预制裂纹两端释放,翼裂纹起裂以Ⅰ型拉伸破坏为主,并在裂纹扩展的60~250 μs内,Ⅰ型动态应力强度因子保持在0.6~0.8 MN/m3/2,形成了明显的平台,延缓了翼裂纹扩展速度的衰减,最终较普通炮孔翼裂纹扩展时间和扩展长度分别增加了22.7%和17.8%。

爆炸力学;动态断裂行为;动焦散线实验;缺陷介质;切槽爆破;裂纹扩展

为了提高岩石巷道爆破成型质量,减少爆破对围岩的损伤,一些学者提出了切槽炮孔定向断裂控制爆破理论,改善了传统光面爆破的成型质量。然而,由于岩体中缺陷位置的不确定性、爆炸载荷的瞬时性以及爆破岩体非线性响应的复杂性等,使得至今对于切槽炮孔定向断裂爆破的研究还很不足。W.L.Fourney等[1]最先提出了通过切槽爆破来控制爆生主裂纹的扩展方向。随后,D.C.Holloway等[2]通过现场测试获得了切槽炮孔和普通炮孔爆生压力的变化,验证了切槽炮孔在定向断裂爆破中的可行性。C.E.Tsoutrelis等[3]采用大理岩、花岗岩等天然岩石进行了切槽炮孔定向爆破研究,并取得了很好的实验效果。陈益蔚[4]、张志呈[5]从理论上分析了切槽炮孔的切槽参数和爆破参数对爆破效果的影响。杜云贵等[6]研究了切槽爆破中V形切槽的定向断裂控制机理,并从实验方面加以验证。张玥[7]采用LS-DYNA数值软件对V形刻槽炮孔爆破后岩体周围的力学效应及应力分布规律进行了分析研究。李清等[8]、杨仁树等[9]采用焦散线实验方法对切槽爆破时裂纹扩展的一般规律进行了研究,但由于实验设备的限制,单次实验最多仅能得到16幅图片,因而很大程度上限制了对裂纹扩展规律的深入研究。徐颖等[10]建立了切槽炮孔不耦合装药条件下的脆性断裂爆破模型,分析了爆生主裂纹扩展速度的变化规律,并进行了切槽炮孔和普通炮孔光面爆破的对比实验,验证了切槽炮孔的优越性。

这些研究,从不同角度分析了切槽爆破的优越性。然而,对于缺陷岩体而言,切槽爆破爆生裂纹在遇到缺陷后的扩展规律必然发生改变,同时,由于切槽爆破和普通爆破的爆炸应力波传播规律不同,其爆生裂纹的断裂特性也必然存在差异。因此,本文中采用数字激光动态焦散线实验系统对含垂直节理的缺陷介质在切槽爆破和普通爆破中爆生裂纹的断裂行为进行比较,以期为切槽爆破中爆生裂纹断裂行为规律的研究提供参考。

1 焦散线的形成及测试原理

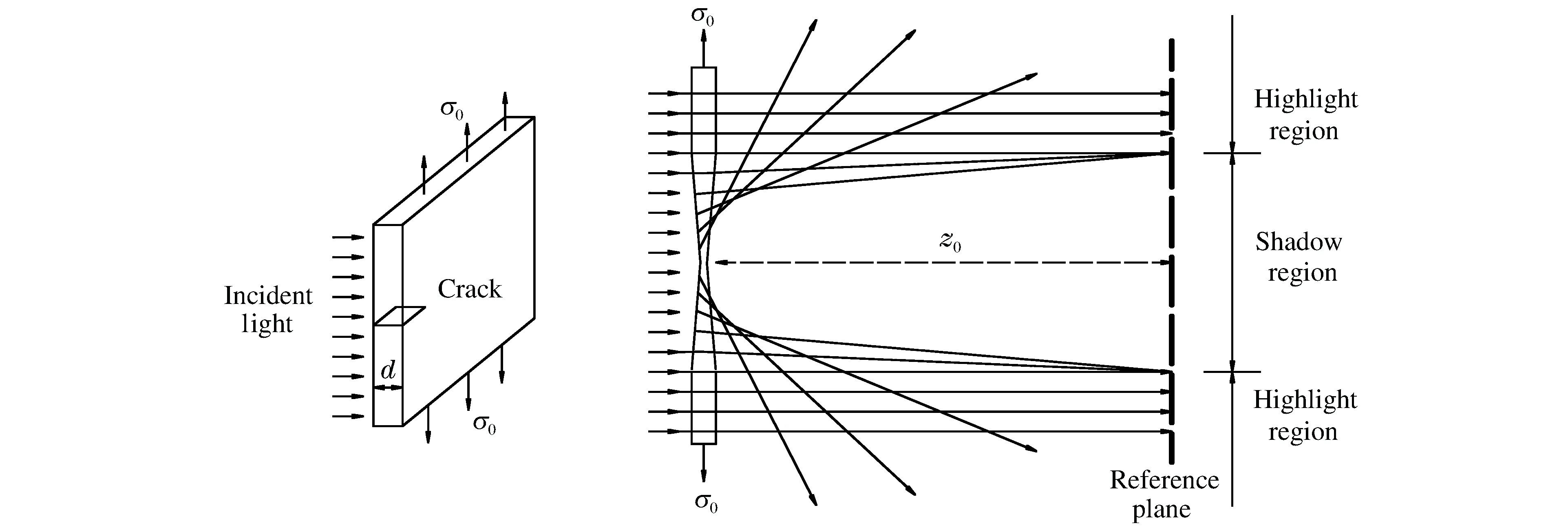

图1所示为焦散线的成像示意图。当平行光束垂直入射到受拉(压)力作用的含裂纹透明平面试件时,由于试件的厚度和折射率发生改变,平行光束在透过试件时就会发生相应偏转,离裂纹尖端越近,光束偏转得越严重。这样,在距试件z0处的参考平面上,光强的分布是不均匀的,因此在屏上就会观察到一条包围着一个暗区的光线集中的亮线,这个亮线就是焦散线,包围的暗区就是焦散斑。

图1 焦散线成像示意图Fig.1 Schematic diagram of caustics formation

在平面爆炸应力场中,爆炸压力脉冲主要是以压缩波和剪切波2种体波的形式进行传播,并在爆炸介质形成压剪复合应力场,爆生裂纹也为Ⅰ、Ⅱ复合型裂纹。由文献[11]可知,对于透射式动态焦散线实验,复合型裂纹尖端的Ⅰ型动态应力强度因子KⅠ和Ⅱ型动态应力强度因子KⅡ存在如下关系:

(1)

式中:Dmax为复合型裂纹尖端焦散斑最大直径,z0为参考平面到物体平面的距离,Ct为材料的应力光学常数,deff为试件的有效厚度,对于透明材料,板的有效厚度即为板的实际厚度;μ为应力强度因子的比值,可由μ与(Dmax-Dmin)/Dmax之间的关系曲线求得;g为应力强度数值因子,其值可根据μ来确定。F(v)为速度调节函数,在有实际意义的速度中,其值约等于1。KⅠ为Ⅰ型动态应力强度因子,KⅡ为Ⅱ型动态应力强度因子。因此,对于给定的实验系统,z0、Ct、deff为已知的确定常数,仅需测量焦散斑的最大和最小直径Dmax和Dmin就可以确定裂纹尖端的动态应力强度因子。

2 数字激光动态焦散线实验

2.1 实验光路及设备

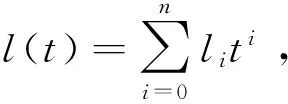

实验光路布置如图2所示,该实验系统由激光器、场镜、爆炸加载装置、同步控制系统、数字高速相机和计算机等装置组成[12],具有拍摄幅数多,系统误差小,实验结果易于自动化处理等特点,能够满足实验室条件下进行动态断裂问题的研究。其中,采用Fastcam-SA5(16G)型彩色高速数码相机作为图像采集设备。实验激光光源采用输出功率为0~200 mW可调的绿色泵浦激光器,可满足不同实验光强的需求,并采用扩束镜使激光光场达到实验要求,这种激光强度高、稳定性好,绿色激光波长为532 nm,是Fastcam-SA5型高速相机CCD的最敏感波长。该实验系统还配备有PFV (photron fastcam viewer) 专业软件,可实现对相机参数设置、实验采集与图像拍摄的同步控制以及拍摄结果的初步处理。实验中相机拍摄速度为100 000 s-1,拍摄照片的分辨率为320×192,泵浦激光器功率为60 mW。

图2 实验系统光路图Fig.2 Optical system for new-type dynamic caustics system

2.2 实验材料及实验方法

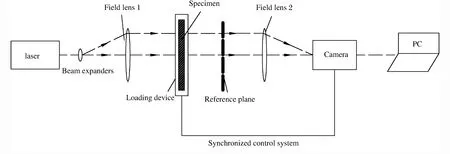

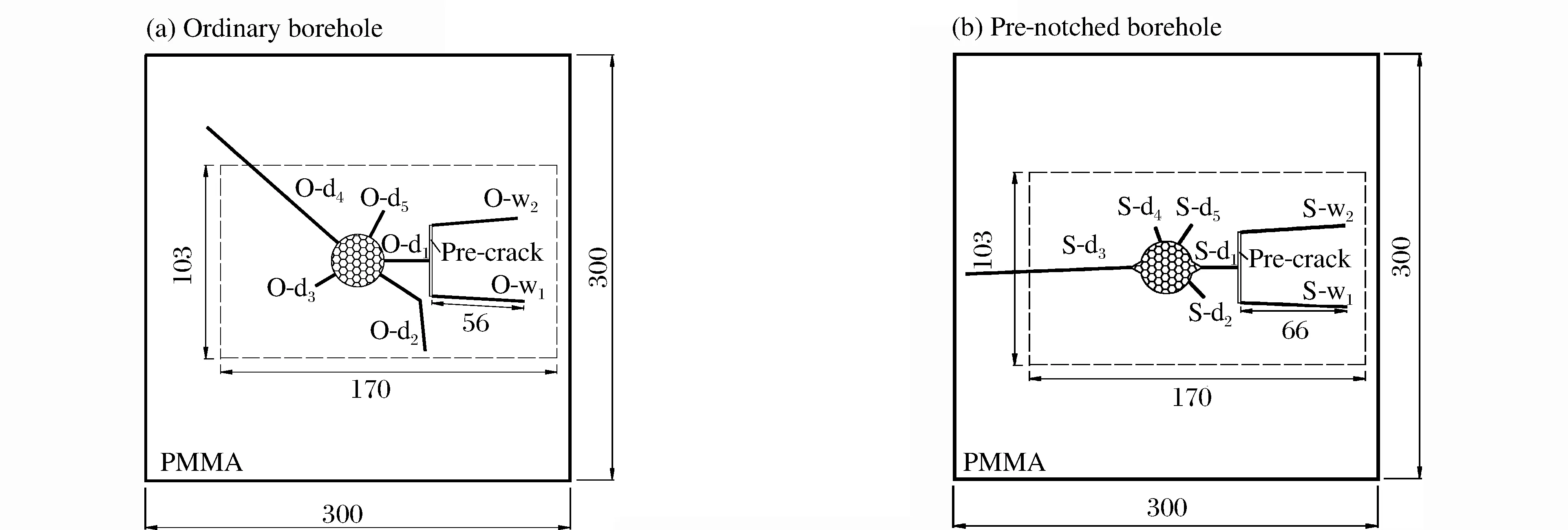

文献[11-14]的研究表明,有机玻璃板(PMMA)在爆炸荷载下爆生裂纹的断裂机理及扩展规律和脆性岩石材料相似,且为透明材料,易于利用焦散斑观测断裂特性。实验选用具有较高的焦散光学常数的PMMA为实验材料,且为光学各向同性,能产生单焦散曲线,有利于对焦散图像分析,可提高实验精度。PMMA材料的动态力学参数如下:cp=2 320 m/s,cs=1 260 m/s,Ed=6.1 GPa,ν=0.31,Ct=0.85×10-10m2/N。模型试件的几何尺寸为300 mm×300 mm×5 mm,炮孔位于试件中央,一种是普通圆形炮孔,直径6 mm;另一种是带双切槽的圆形炮孔,切槽角度为60°,切槽深度1 mm。为了模拟岩体中的缺陷,在距离炮孔右边缘水平方向(切槽炮孔为切槽方向)25 mm处预制1条竖向裂纹,预制裂纹的尺寸为50 mm×0.6 mm。实验模型如图3所示,为表示清楚,图中炮孔有所放大。

图3 试件模型示意图Fig.3 Schematic diagrams of specimen models

实验中采用单质猛炸药PbN6作为起爆药,装药量为130 mg。装药时,在炮孔中预设1组探针,并与高压起爆装置相连,高压起爆装置经同步控制系统与高速数码相机相连。实验时,首先对高压起爆装置进行充电,充电完成后,启动同步控制开关,高压起爆装置放电起爆炸药,同时经同步控制系统给高速数码相机1个外触发信号,相机开始记录,实现对实验拍摄的自动控制。此外,实验时为了避免场镜受到爆炸模型碎片的损坏,在模型两侧各放置有一块无应力透明氟化玻璃。

3 实验结果及分析

3.1 直观分析

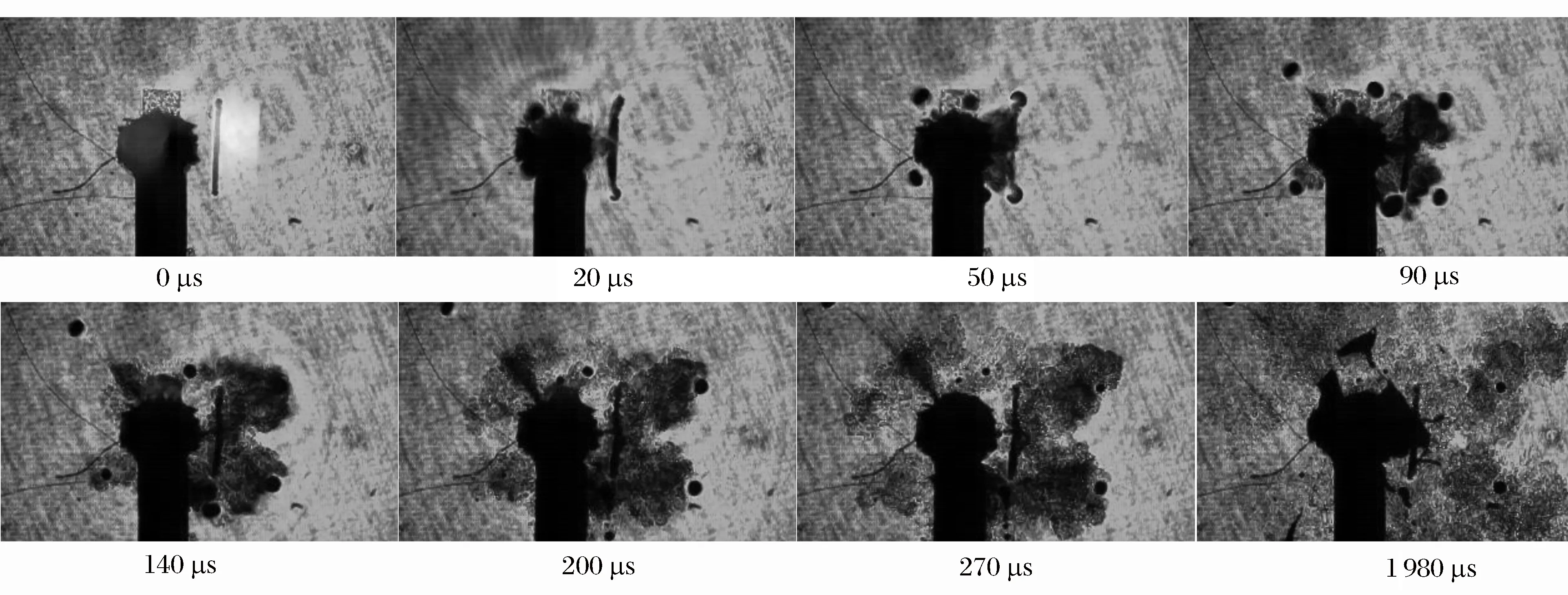

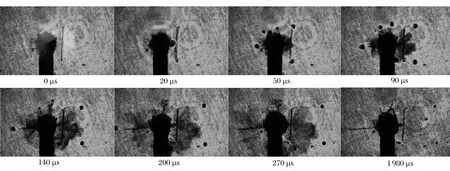

采用数字激光动态焦散线实验系统,分别对含垂直裂纹的缺陷介质在普通炮孔和切槽炮孔中爆生裂纹的断裂特性进行了研究。图4~5分别为选取的部分普通炮孔和切槽炮孔动态爆炸焦散线图片。图6所示为2种炮孔起爆后的试件破坏图样,其中,普通炮孔以O表示,切槽炮孔以S表示,主裂纹从水平方向右侧的主裂纹开始按顺时针方向依次记为d1、d2、d3、…,翼裂纹按预制裂纹下端和上端分别记为w1、w2。

图4 普通炮孔动态焦散线系列图片Fig.4 Series photos of dynamic caustics for ordinary blast hole

图5 切槽炮孔动态焦散线系列图片Fig.5 Series photos of dynamic caustics for pre-notched blast hole

图6 试件破坏图样Fig.6 Sketch of specimen after blasting

从图6(a)中可以看出,普通炮孔起爆后,在t=20 μs,炮孔周围同时产生了5条较大的主裂纹。由于预制裂纹的自由面效应,爆生主裂纹O-d1沿预制裂纹的最小抵抗线方向水平扩展并在遇到预制裂纹后在预制裂纹两端产生2条翼裂纹;主裂纹O-d2先朝预制裂纹方向斜向下扩展,在靠近预制裂纹端处突然转变方向竖直向下扩展,这是由于运动裂纹周围的应力场和在预制裂纹端部产生的绕射波相互叠加,从而改变了运动裂纹O-d2的扩展方向;在炮孔左侧,主裂纹O-d4沿炮孔径向斜向上径向扩展,其扩展速度较快,并在200 μs时超出了观测视场;其余的2条主裂纹扩展很短,在t=140 μs时已经止裂。从图6(b)中可以看出,切槽炮孔起爆后,炮孔周围也产生了5条主裂纹,这与普通炮孔爆破相同,说明切槽不能抑制非切槽方向裂纹的起裂。在t=20 μs时,爆生裂纹从切槽方向优先起裂,切槽方向的裂纹焦散斑在t=20 μs时出现,较非切槽方向早10 μs,促使爆生气体沿切槽方向释放;爆生主裂纹S-d1在扩展过程中与预制裂纹相遇,并在预制裂纹两端产生2条翼裂纹;主裂纹S-d3沿切槽方向近似水平扩展,并在200 μs时超出视场;其余3条非切槽方向的主裂纹均很短。

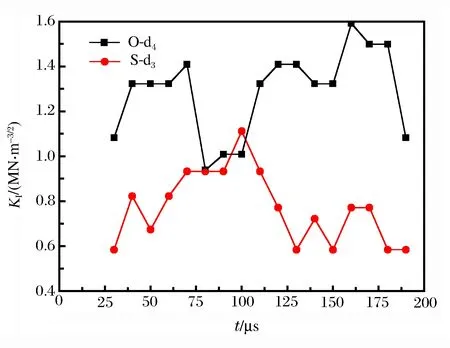

3.2 爆生主裂纹

图7所示为爆生主裂纹O-d4和S-d3的KⅠ随时间的变化曲线。可以看出,普通爆破时爆生主裂纹O-d4尖端的KⅠ呈现出增大减小交替振荡变化的特点,在整个过程中,最小值为0.94 MN/m3/2,最大值为1.59 MN/m3/2,平均值为1.29 MN/m3/2。切槽孔爆破时爆生主裂纹S-d3尖端动态应力强度因子基本呈现出先增大后减小的特点,最小值为0.58 MN/m3/2,最大值为1.11 MN/m3/2,平均值为0.77 MN/m3/2,约为普通爆破时KⅠ平均值的60%,说明切槽使爆破中爆生裂纹更易起裂。由于切槽处的应力集中效应,切槽爆破时主裂纹KⅠ的起裂韧度为0.58 MN/m3/2,仅为普通爆破时的54%,这也是切槽爆破主裂纹起裂早的一个原因。t=100 μs后,切槽爆破主裂纹的KⅠ迅速减小,主要有2个原因:一方面,爆炸应力波的快速衰减使裂纹尖端的能量没能得到继续补充,使得其KⅠ下降;另一方面,由于右侧沿切槽方向运动的主裂纹S-d1在遇到预制裂纹后,为爆生气体的释放提供了足够的空间,较多的爆生气体沿右侧切槽方向运动,使得左侧主裂纹尖端的能量迅速下降。

图7 主裂纹尖端动态应力强度因子时程曲线Fig.7 Histories of dynamic stress intensity factor of blast-induced main crack

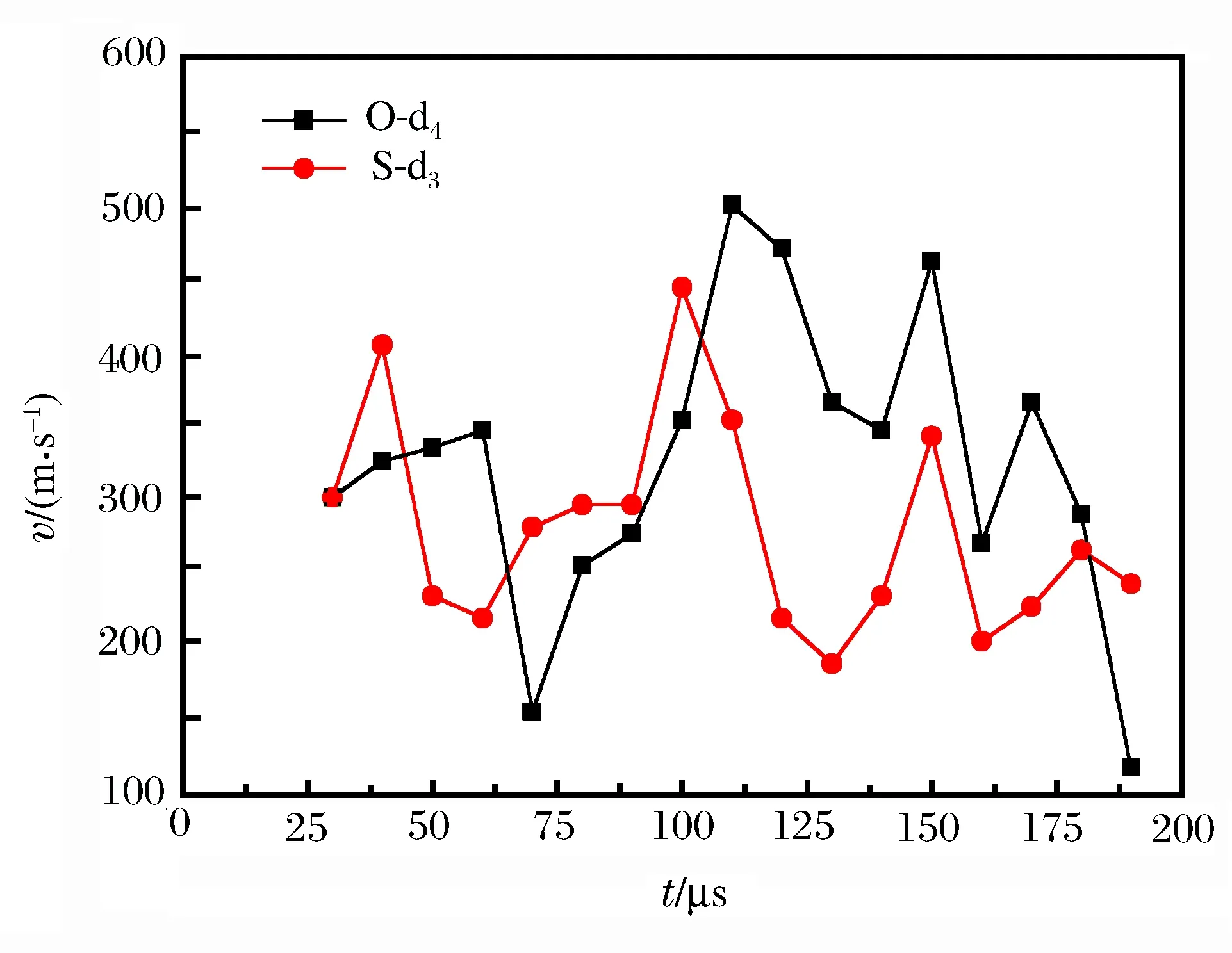

图8 主裂纹扩展速度时程曲线Fig.8 Histories of crack propagation velocity of blast-induced main crack

图8所示为爆生主裂纹O-d4和S-d3的扩展速度随时间的变化曲线。从图7~8中可以看出,主裂纹的扩展速度与动态应力强度因子的变化趋势基本相同。切槽炮孔爆破时主裂纹S-d3的平均速度为277 m/s,约为普通爆破时主裂纹O-d4相应值的86%。这主要是普通爆破时主裂纹尖端的动态应力强度因子值更大,推动裂纹扩展的作用更强的缘故。

3.3 爆生翼裂纹

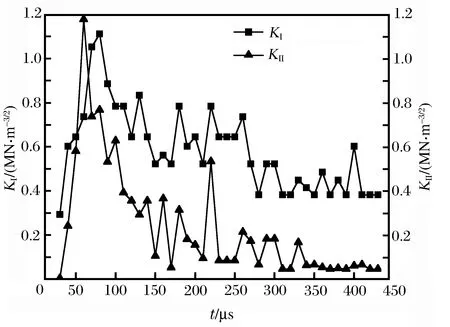

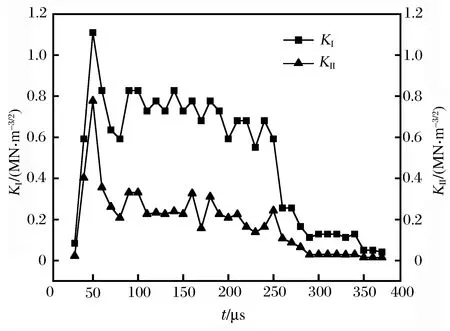

无论是普通炮孔还是切槽炮孔,爆生主裂纹在遇到预制裂纹后都没能直接穿过预制裂纹向前扩展,而是在预制裂纹两端出现2条新的翼裂纹并继续向前扩展。这是因为当运动裂纹垂直扩展到静止的预制裂纹时,爆生主裂纹尖端携带的动能及爆生气体的能量沿预制裂纹面向两端转移。随着预制裂纹两端能量的不断积累,预制裂纹两端的焦散斑尺寸不断增大,其动态应力强度因子也不断增大。在t=50 μs时,预制裂纹尖端的应力强度因子达到了材料的动态断裂韧度,翼裂纹起裂。图9~10分别表示爆生翼裂纹O-w2和S-w2尖端动态应力强度因子随时间的变化曲线。

图9 翼裂纹O-w1尖端动态应力强度因子时程曲线Fig.9 Histories of dynamic stress intensity factor of blast-induced wing crack O-w1

图10 翼裂纹S-w1尖端动态应力强度因子时程曲线Fig.10 Histories of dynamic stress intensity factor of blast-induced wing crack S-w1

从图9中可以看出:翼裂纹O-w1尖端动态应力强度因子KⅠ呈先迅速增大到最大值1.17 MN/m3/2,然后又逐渐振荡下降,并在270 μs时止裂,相应地KⅠ也降到0.4 MN/m3/2,约为最大值的35%。从图10中可以看出:当切槽炮孔起爆后,在t=30 μs时,切槽炮孔爆生翼裂纹尖端出现焦散斑;随后KⅠ迅速增大到最大值1.14 MN/m3/2;然后振荡下降,并在t=60~250 μs,KⅠ保持在0.6~0.8 MN/m3/2之间反复振荡,形成一个明显的平台;在t=270 μs时,翼裂纹S-w1止裂,相应KⅠ也迅速下降到0.3 MN/m3/2以下,约为最大值的30%。翼裂纹S-w1尖端动态应力强度因子在裂纹扩展过程中(60~250 μs)出现明显的平台,这是因为沿切槽方向优先扩展的爆生主裂纹为爆生气体的运动提供了足够的释放空间,当主裂纹S-d1运动到预制裂纹处时,爆生气体沿主裂纹面运动,进而推动翼裂纹扩展,使翼裂纹S-w1尖端动态应力强度因子在较长时间内保持较高水平,其裂纹扩展的最终长度也增加到66 mm,如图6所示,较普通炮孔爆破增加了18%。从图9~10中还可以看出,翼裂纹O-w1在起裂初期有KⅡ>KⅠ,翼裂纹S-w1在扩展过程中始终KⅠ>KⅡ,说明普通爆破爆生翼裂纹起裂以Ⅱ型剪切破坏为主,而切槽爆破翼裂纹起裂以I型拉伸破坏为主。这是因为切槽爆破时,更多的爆生气体沿主裂纹面和预制裂纹面运动,使预制裂纹尖端获得了更多的能量,因而翼裂纹起裂表现为强拉破坏。

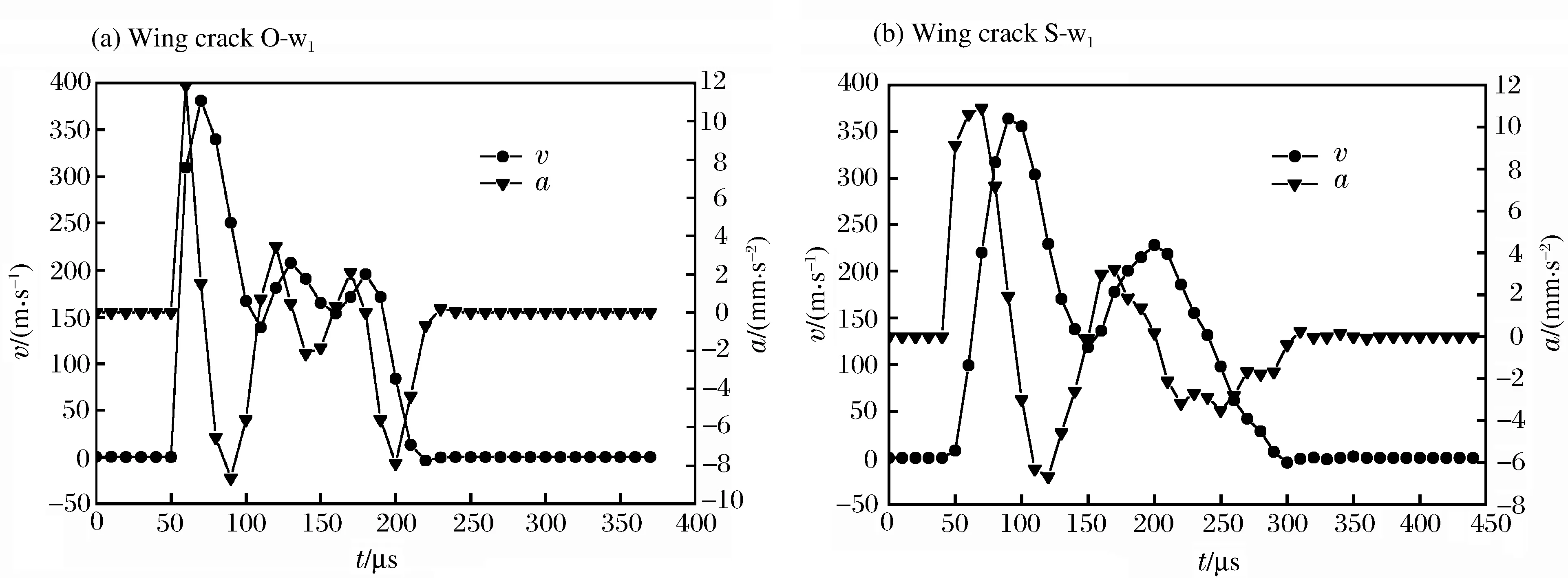

图11所示为翼裂纹O-w1和S-w1扩展速度和加速度随时间变化曲线。

图11 翼裂纹扩展速度、加速度时程曲线Fig.11 Histories of crack propagation velocity and accelertation of blast-induced wing crack

普通爆破爆生翼裂纹O-w1的扩展速度在起裂后迅速达到最大值381 m/s,相应的扩展加速度最大值达到11.8 mm/s2。切槽爆破爆生翼裂S-w1的扩展速度在起裂后增长较缓,在t=90 μs时达到最大值375 m/s,其后缓慢下降,相应的扩展加速度的最大值也滞后20 μs,其值为10.83 mm/s2。这是由于爆生气体沿切槽方向的主裂纹向翼裂纹处的运动延缓了翼裂纹S-w1扩展速度的下降,使其扩展速度能够维持较长时间。切槽爆破爆生翼裂纹在t=150 μs时扩展速度再次增大,直到t=270 μs时才止裂,较普通炮孔爆生翼裂纹的扩展时间延长了22.7%。这更说明了切槽炮孔的爆生主裂纹在遇到预制裂纹后,为爆生气体膨胀提供了足够的空间,促使爆生气体迅速沿预制裂纹面运动,翼裂纹起裂后,爆生气体继续推动翼裂纹扩展,使翼裂纹的总长度增加。

4 结 论

(1)切槽爆破爆生主裂纹沿切槽方向优先起裂,较非切槽方向早10 μs,有利于爆生气体沿切槽方向释放;

(2)由于切槽处的应力集中效应,切槽爆破爆生主裂纹的起裂韧度为0.58 MN/m3/2,其裂纹扩展的平均速度为277 m/s,分别是普通爆破时主裂纹相应值的54%和86%。

(3)当切槽爆破爆生主裂纹与预制裂纹贯通后,为爆生气体提供了足够的膨胀空间,进一步促使爆生气体沿主裂纹面和预制裂纹面构成的连通通道膨胀,这是切槽爆破爆生翼裂纹尖端KⅠ在起裂后60~250 μs之间保持在0.6~0.8 MN/m3/2,形成平台效应,并使爆生主裂纹在100 μs后KⅠ急剧下降的主要原因。

(4)由于切槽爆破爆生气体对翼裂纹的作用,使翼裂纹起裂以I型拉伸破坏为主,同时延缓了切槽爆生翼裂纹扩展速度的衰减,较普通炮孔翼裂纹扩展时间和扩展长度分别增加了22.7%和17.8%。

[1] Fourney W L, Barker D B, Holloway D C. Model studies of explosive well stimulation techniques[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1981,18(2):113-127.

[2] Holloway D C, Bjarnholt G C, Wilson W H. A field study of fracture control techniques for smooth wall blasting[C]∥The 27th US Symposium on Rock Mechanics. 1986.

[3] Tsoutrelis C E, Gikas N, Nomikos P, et al. Use of notched boreholes for fracture controlled blasting in the ornamental stone quarries[J]. Fragblast, 1997,1(4):445-463.

[4] 陈益蔚.切槽炮孔爆破参数的确定[J].金属矿山,1991,60(12):26-31. Chen Yiwei. A study of the notch parameters of a notched borehole[J]. Metal Mining, 1991,60(12):26-31.

[5] 张志呈.切槽爆破参数的研究与生产实践[J].岩土工程学报,1996,18(2):104-108. Zhang Zhicheng. A research study of notched blasting parameters and its industrial application[J]. Chinese Journal of Geotechnical Engineering, 1996,18(2):104-108.

[6] 杜云贵,张志呈,李通林.切槽爆破中V形切槽产生的力学效应研究[J].爆炸与冲击,1991,11(1):26-30. Du Yungui, Zhang Zhicheng, Li Tonglin. Study on the mechanical effects produced by the V-shaped notch borehole blasting[J]. Explosion and Shock Waves, 1991,11(1):26-30.

[7] 张玥.V形刻槽爆破机理动态数值模拟分析[J].爆破器材,2009,38(4):1-5. Zhang Yue. Dynamic numerical simulation for the mechanism of V-shaped notch blasting[J]. Explosive Materials, 2009,38(4):1-5.

[8] 李清,王平虎,杨仁树,等.切槽孔爆破动态力学特征的动焦散线实验[J].爆炸与冲击,2009,29(4):413-418. Li Qing, Wang Pinghu, Yang Renshu, et al. Experimental investigation on dynamic mechanical behaviors of cracks induced by V-notch borehole blasting with dynamic caustics[J]. Explosion and Shock Waves, 2009,29(4):413-418.

[9] 杨仁树,岳中文,肖同社.节理介质断裂控制爆破裂纹扩展的动焦散试验研究[J].中国矿业大学报,2008,27(2):244-250. Yang Renshu, Yue Zhongwen, Xiao Tongshe. Dynamic caustics experiment on crack propagation of jointed medium fracture with controlled blasting[J]. Chinese Journal of Rock Mechanics and Engineering, 2008,27(2):244-250.

[10] 徐颖,沈兆武,孟益平.爆炸载荷作用下刻槽炮孔动态裂纹扩展规律[J].中国科学技术大学学报,2003,33(2):61-67. Xu Ying, Shen Zhaowu, Meng Yiping. Investigation on dynamic expanding rule and application in notch blasting[J]. Journal of University of Science and Technology of China, 2003,33(2):61-67.

[11] Kalthoff J F. Shadow optical method of caustics[C]∥Proceedings of the International Symposium on Photoelasticity. Tokyo, 1986:109-120.

[12] 杨立云,杨仁树,许鹏.新型数字激光动态焦散线实验系统及其应用[J].中国矿业大学学报.2013,42(2):188-194. Yang Liyun, Yang Renshu, Xu Peng. Caustics method combined with laser & digital high-speed camera and its applications[J]. Journal of China University of Mining & Technology, 2013,42(2):188-194.

[13] Kutter H K, Fairhurst C. On the fracture process in blasting[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1971,8(3):181-202.

[14] Rossmanith H P, Daehnke A, Nasmillner R E K, et al. Fracture mechanics applications to drilling and blasting[J]. Fatigue & Fracture of Engineering Materials & Structures, 1997,20(11):1617-1636.

(责任编辑 王易难)

Dynamic caustic experiment on fracture behaviors of flawed material induced by pre-notched blasting

Yang Renshu1,2, Xu Peng1, Yang Liyun1, Chen Cheng1

(1.SchoolofMechanics&CivilEngineering,ChinaUniversityofMining&Technology,Beijing100083,China;2.StateKeyLaboratoryforGeomechanicsandDeepUndergroundEngineering,ChinaUniversityofMining&Technology,Beijing100083,China)

Using a digital laser dynamic caustics experimental system, the fracture behavior of blast-induced cracks in flawed materials under both ordinary borehole and pre-notched borehole were studied. The results show that the main crack propagating along the pre-notched direction is 10 μs earlier than that along the non-notched direction, which attributes the blast energy release along with the pre-notched direction. The initiation toughness and average speed of the main crack in the pre-notched direction is 0.58 MN/m3/2and 277 m/s, respectively, corresponding to 54% and 86% of the ordinary blasting. For the pre-notched blasting, The space is large enough for the detonation gas expansion, when the main crack goes through with the pre-crack, and the detonation gas energy moving to the both ends of the pre-crack, leading mainly mode Ⅰ type initiation fracture of the wing crack, with which its mode Ⅰ dynamic stress intensity factor stays between 0.6 MN/m3/2and 0.8 MN/m3/2during 60-250 μs, which forms an obvious platform in the histories of mode Ⅰ dynamic stress intensity factor, and the decrease rate of wing crack velocity are also delayed. Eventually, the duration time of the crack propagation and the crack length are increased by 22.7% and 17.8%, respectively, compared with the ordinary borehole blasting.

mechanics of explosion; dynamic fracture behavior; dynamic caustics experiment; flawed material; pre-notched blasting; crack propagation

10.11883/1001-1455(2016)02-0145-08

��回日期: 2014-10-08

国家自然科学基金项目(51134025);高等学校学科创新引智计划项目(B14006);高等学校博士学科点专项科研基金项目(20120023120020)

杨仁树(1963— ),男,博士,教授,博士生导师;

许 鹏,pxcumtb@163.com。

O381; O346.1 国标学科代码:13035; 1301545

A