南方离子型稀土尾矿的漂白除铁研究

2016-04-19梁华银汪永清

梁华银,聂 鑫,汪永清

(景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403)

南方离子型稀土尾矿的漂白除铁研究

梁华银,聂 鑫,汪永清

(景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403)

摘要:以赣南离子型稀土尾矿为原料,采用还原—络合法,以保险粉(Na2S2O4)为还原剂,草酸为络合剂进行稀土尾矿除铁漂白实验。研究了矿浆pH值、反应温度、保险粉用量、漂白时间、加药次数、草酸用量等工艺条件对稀土尾矿除铁漂白效果的影响。结果表明,合适的赣南稀土尾矿除铁漂白工艺条件为: pH值为3、反应温度50 ℃、保险粉用量3%、反应时间60 min、加药次数4次、草酸用量2.5%,在优化的工艺条件下处理后尾矿中Fe2O3含量从2.11%降低到1.43%,白度从57.7提高至72.3。

关键词:离子型稀土尾矿;漂白除铁;还原—络合法

E-mail:wyq8248@126.com

0 引 言

离子型稀土矿床的稀土元素浓度较低,一般是在几十到几百个ppm,这使得其很难有效分离。根据相关报道[1,2],使用原位浸取技术(在稀土矿山顶部凿洞,然后用氯化钠、硫酸铵等电解质溶液从山顶注入),从离子型稀土矿床中获得1 t稀土氧化物,需要以300 m2面植物为代价,并且其有2000 t尾矿排放至附近山谷或河流;在广东省,稀土尾矿的开采已经有302个废弃的矿床,1.1亿吨尾矿。可见,稀土资源的开发造成大面积植被破坏,容易引发水土流失,对生态环境的破坏不可忽视,同时,稀土矿开采使用的堆浸、原位浸取等方法会使土壤的活性消失,不利于植物生长。因此,稀土尾矿的有效资源化利用对生态环境的重要性不言而喻,笔者已使用稀土尾砂提取高岭土后的二次尾砂为骨料,以适量低温砂、中温砂、黑滑石、石灰石和粘土等为高温粘结剂制备陶瓷透水砖,取得较好效果[3]。

南方离子型某稀土尾矿(以下简称尾矿)中的主要脉石矿物为高岭石和石英,其中SiO2含量为70-75%,Al2O3含量为10-15%,其尾矿具备分选出高岭土,用于陶瓷工业生产的可能。经前期重选实验分选出的尾矿还存在如下问题:(1)有害元素Fe含量较高(Fe2O3含量为1.7-2.1%);(2)白度不高(成型白度45.4,1230 ℃煅烧白度57.7)。不论是用于陶瓷工业,还是用于造纸、化工等其它工业部门,高岭土都要求具有很高的白度和亮度[4]。目前应用的高岭土化学除铁漂白工艺方法主要有高温氯化法、氧化漂白、还原漂白、酸浸漂白等[5]。前人已经通过以上方法取得了较好的漂白除铁效果,如韩辉[6]等采用高温氯化法对洲心白泥的白度进行了研究,得出在煅烧温度为900 ℃,煅烧时间3h,添加剂NaCl加入量为3%时,将煅烧白度增加到85.6%;黎艳[7]等采用氧化-还原-酸洗法对膨润土进行了研究,除铁率达41%-45%;王仁祺[8]等采取酸浸除铁法对煤矸石进行了研究,使用盐酸为浸取液,得出当盐酸为20wt.%、液固比为4∶1,浸出温度为60 ℃,浸出时间为0.5 h时,煤矸石的除铁率达94.4%。前期实验结果表明,磁选除铁对尾矿的白度提高不明显,且铁矿物的赋存以氧化型居多(钛磁铁矿占1.1%),因此,可以通过还原性漂白法进行稀土尾矿除铁漂白实验。本次实验采用还原—络合漂白法对尾矿进行漂白除铁,主要研究了pH值、反应温度、保险粉用量、漂白时间、加药次数、草酸用量等处理工艺条件对尾矿白度及除铁量的影响,并得到适宜的漂白除铁工艺条件。

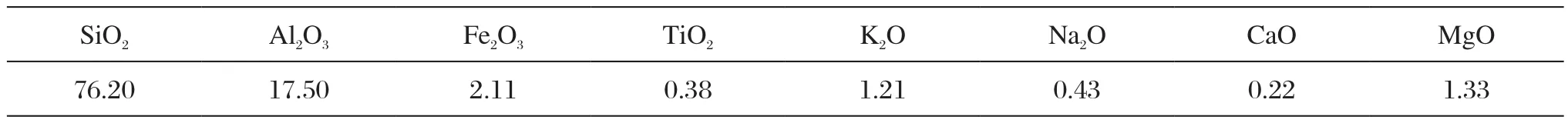

表1 稀土尾矿的化学组成Tab.1 Chemical composition of used rare earth tailings /%

1 实 验

1.1实验原料

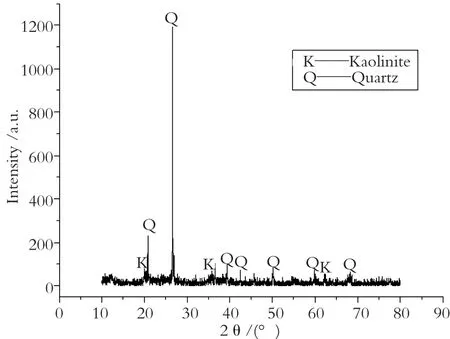

实验所用尾矿原料取自江西赣南某稀土尾矿,尾矿的化学成分分析见表1,X-射线衍射分析见图1。从表1可以看出,尾矿中的主要化学组分为SiO2和Al2O3,占总量的93.70%,但Fe2O3含量也较高,达到2.11%,较高的Fe2O3含量导致煅烧后尾矿白度仅为57.7。从图1可知,尾矿中主要含有高岭石和石英两种矿物,这与表1中所示的化学成分分析结果相符合,且图中高岭石相衍射峰并不明显,表明原矿中高岭土结晶程度较差。

1.2实验内容

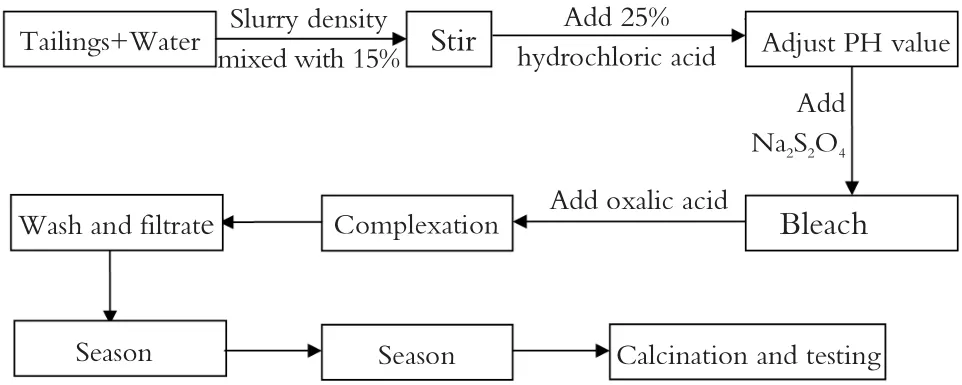

筛分实验发现325目以下的尾矿高岭石含量较高,故将稀土尾矿过325目筛网后,制成浓度为15%的矿浆,采用还原—络合漂白法进行漂白除铁,其工艺流程如图2所示。采用恒温水浴锅加热,搅拌后滴加浓度为25%的盐酸调节pH值,然后加入保险粉,漂白反应后加入草酸进行络合。最后将络合后的样品洗涤抽滤烘干,测定含铁量并在1230 ℃煅烧测定白度。

图1 尾矿X-射线衍射图谱Fig.1 X-ray diffraction pattern of tailings

图2 还原—络合法漂白除铁工艺流程Fig.2 Bleaching and iron removal process by reductioncomplexation method

1.3测试与表征

采用荷兰帕纳科Axios Advanced型X荧光光谱仪(XRF)分析漂白除铁处理前后稀土尾矿样品的化学组成。采用德国布鲁克D8 Advance型X射线衍射仪(XRD)分析尾矿样品的物相组成。采用SBDY-2型便携式白度仪测定样品的白度。

2 实验结果与讨论

影响还原—络合除铁漂白法效果的主要因素有:矿浆浓度、pH、反应温度、保险粉用量、漂白时间、加药次数、草酸用量等。由于在前期重选实验中已选定矿浆浓度为15%,故本实验中的矿浆浓度都固定在15%。

2.1pH值的影响

为研究pH值的影响,其它实验条件固定为:矿浆浓度15%,反应温度20 ℃,保险粉用量2%,反应时间60 min,加药次数1次、草酸用量3%。原尾矿的pH值为7,用盐酸调节矿浆pH值分别为2、3、4、5、6、7,反应后的样品白度和含铁量见图3。

由图3可见,随着pH值的增加,白度呈先上升后下降趋势,而含铁量先下降后上升。出现这种现象的原因可解释为:pH值太低,保险粉极易分解,发生歧化反应导致参与反应的保险粉减少,影响了实验效果。

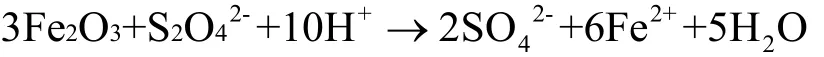

随着PH值增高,保险粉的还原能力越强,但同时Fe3+和Fe2+越容易沉淀[4,9];其原因是在酸性介质中,化学反应方程式为:

其中 电对的电极电势为:

由上式可知,pH值越低,c(H+)越高, 的值越小,即溶液中(S2O4)2-与(SO4)2-的电势差小,导致反应慢且反应不完全,即PH值越低,保险粉的还原能力越低。根据分析,理论上来说pH值越高越好,但pH提高,会产生Fe3+和Fe2+生成Fe(OH)3和Fe(OH)2的沉淀问题,其离子对电动势

pH值越高, 越小,即Fe3+越容易转化成Fe2+,其中Fe2+还可能被空气所氧化,即使反应将Fe3+还原成了Fe2+,但由于Fe2+氧化,又生成了不溶于水的Fe(OH)3,降低反应的效果。

图中还可发现pH>4时白度迅速下降,是由于还原产物Fe(OH)2无法经由过滤除去,遇空气又重新氧化成Fe(OH)3,在煅烧时严重影响了白度[9]。尾矿的铁含量在pH为2时达到最低点,而白度在pH 为3时达到最高点。可见pH值在2-3之间为宜。

图3 pH值对铁含量和白度效果的影响Fig.3 Effect of pH on iron oxide content and whiteness

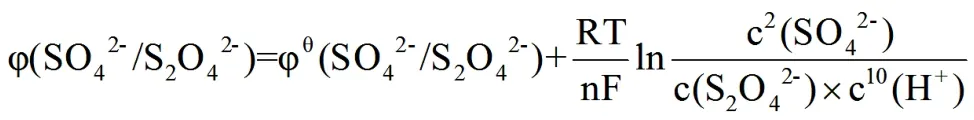

2.2反应温度的影响

为研究反应温度的影响,其它实验条件固定为:矿浆浓度15%、 pH值为3、保险粉用量2%、反应时间60 min、加药次数1次、草酸用量3%。改变反应温度分别为20 ℃、30 ℃、40 ℃、50 ℃、60℃,反应后的样品白度和含铁量见图4。

由图4可见,温度越高,一方面盐酸将含铁矿物中的Fe3+、Fe2+浸出率越大,从而除铁率也相应的会增加;另一方面同时溶解于水中的氧与高岭土层状结构中的气膜逸出越多,增大了还原剂与Fe2O3的反应机率[10]。故随温度的升高,白度上升,含铁量下降。但温度达到一定值时,保险粉的活性加大也造成保险粉容易挥发,同时副反应的反应速率也会增加,故温度过高反而对实验不利。反应温度并不是越高越好,综合白度和含铁量看,最佳反应温度点在50 ℃。

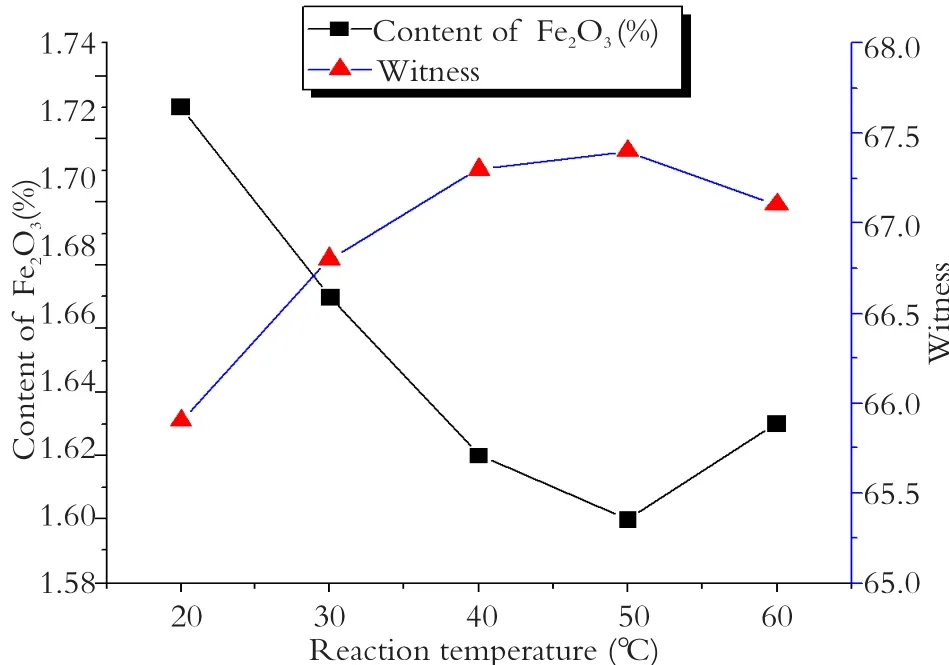

2.3保险粉用量的影响

固定矿浆浓度15%、矿浆pH值为3、反应温度50 ℃、反应时间60 min、加药次数1次、草酸用量3%,改变保险粉用量分别为1%、2%、3%、4%、5%,反应后的样品白度和含铁量见图5。

图4 反应温度对铁含量和白度效果的影响Fig.4 The influence of reaction temperature on iron oxide content and whiteness

漂白过程一般在低浓度下进行,因为连二亚硫酸钠盐易被空气氧化,浓度高易夹带空气,使还原剂部分失效[11]。根据理论计算,将含铁矿物全部视为Fe3+,保险粉用量0.7%即可完全与含铁矿物中的Fe3+反应,但实验用量大于理论值,说明保险粉并未完全参与反应,而是有部分挥发。实验发现随着保险粉的增加,实验后的样品粉末返黄越严重,这是由于过量的保险粉会发生歧化反应生成S沉淀,故保险粉的使用量应与洗涤次数成正比。保险粉过量反而造成产品白度下降,这是因为保险粉为碱性物质,过量的保险粉影响了整个反应的pH值,反而降低了白度[12]。综上可见,保险粉用量在3%为宜。

图5 保险粉用量对铁含量和白度的影响Fig.5 The influence of dosage of bleaching powder on iron oxide content and whiteness

2.4加药次数的影响

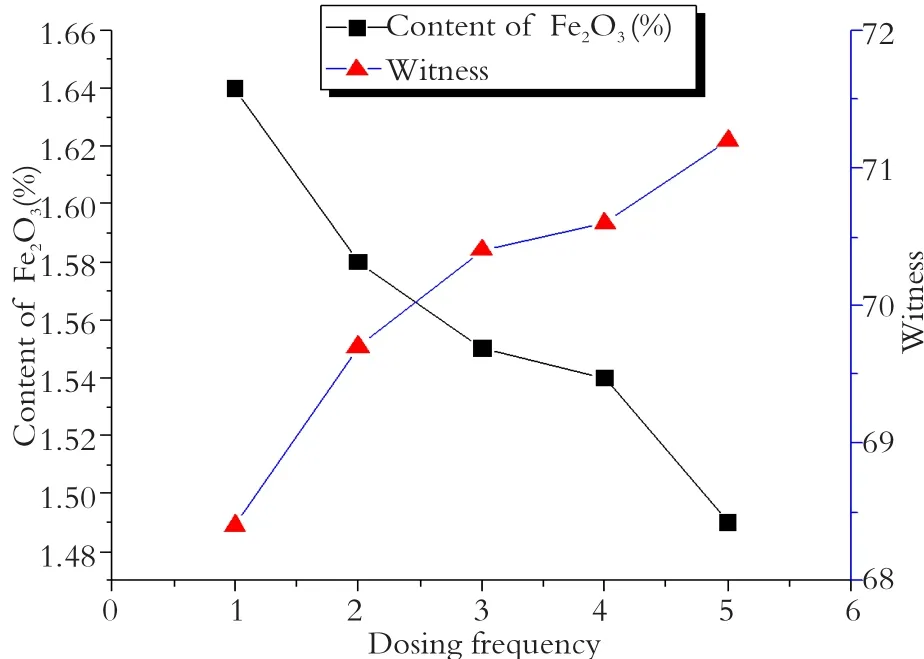

固定矿浆浓度15%、 pH值为3、反应温度50 ℃、保险粉用量3%、反应时间60 min、草酸用量3%,加药次数依次为1、2、3、4、5次,漂白后的样品白度和含铁量见图6。

由图6可知,随着加药次数的增加,白度上升,含铁量下降。一方面是因为分次加药,对反应时的扩散有利,增大了保险粉的利用率。另一方面,根据化学反应动力学,在 的化学反应中,当A的含量充足时,B含量少有利于提高B的利用率。对本实验来说,A为尾矿中的含铁矿物,B为保险粉,故分次加入保险粉对保险粉会提高保险粉的利用率。加药次数以3-5次为宜。

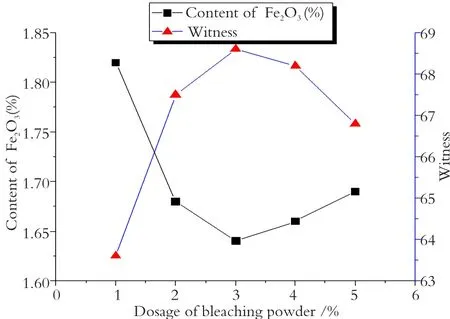

2.5草酸用量的影响

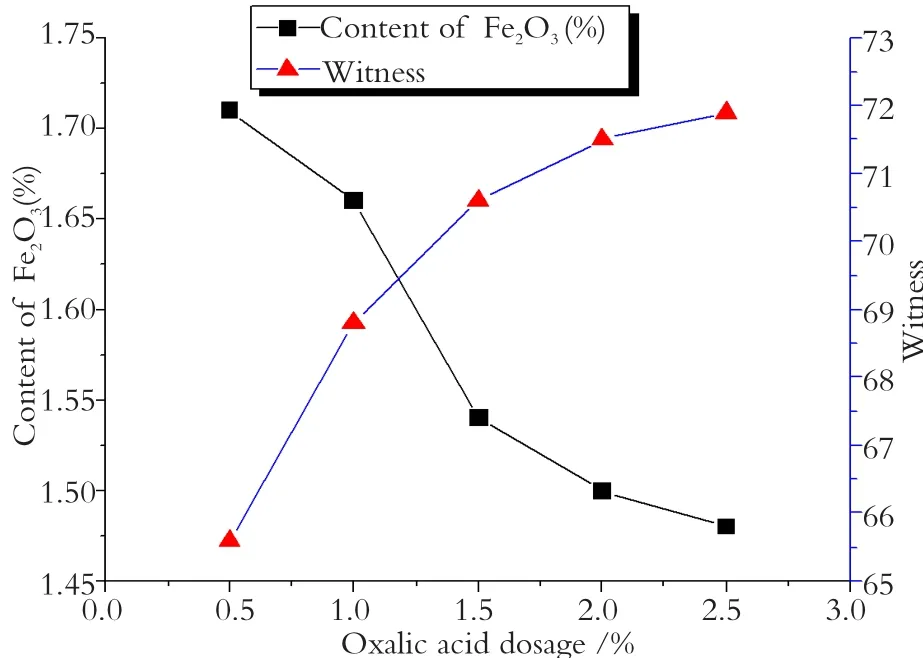

为研究草酸用量的影响,固定矿浆浓度15%、pH值为3、反应温度50 ℃、保险粉用量3%、反应时间60 min、加药次数4次,改变草酸用量分别为0.5%、1%、1.5%、2%、2.5%。实验结果如图7所示。

由图7可知,随着草酸加入量的增加,白度不断上升,直至草酸达到2.0%时,趋于平缓,含铁量随草酸用量增加呈先下降后增加的变化规律,其中草酸用量为2.5%时,含铁量最低为1.48%。这是由于草酸与Fe2+是以2∶1的比例形成螯合物,加入量不足时,无法将游离的Fe2+全部络合。实验加入草酸后,出现明显的浅绿色液体与浑浊的矿浆分层,可以判断浅绿色液体即为Fe2+与草酸螯合后的[Fe(C2O4)2∶2H2O]2-。综合考虑草酸用量对白度和除铁效果的影响,草酸用量取2.5%为宜。

2.6漂白前后样品对比

图6 加药次数对铁含量和白度效果的影响Fig.6 The influence of dosing frequency on iron oxide content and whiteness

图7 草酸用量对铁含量和白度效果的影响Fig.7 The influence of oxalic acid dosage on iron oxide content and whiteness

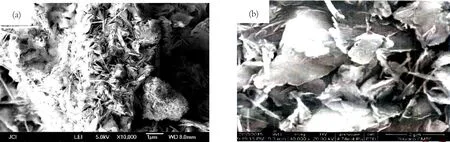

图8为采用上述优化的工艺条件(pH为3、反应温度50 ℃、 保险粉用量3%、反应时间60 min、加药次数4次、草酸2.5%)进行漂白除铁前后尾矿样品的扫描电子显微镜照片。可以看出,原尾矿的显微形貌主要为针状、粒状存在;还原—络合反应后尾矿中呈现出了规则层状、片状的高岭石,表面含有少量针管状。

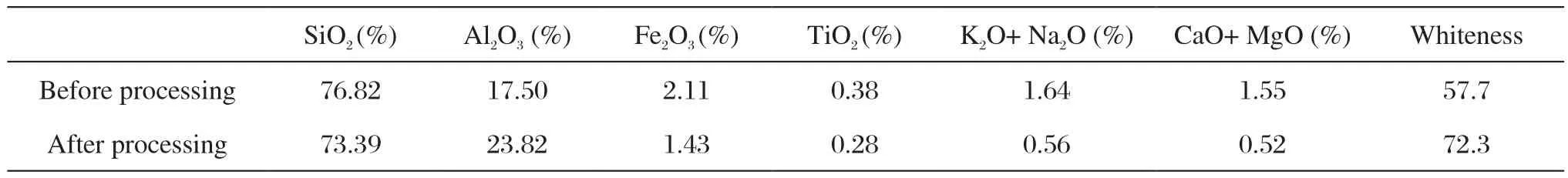

表2为还原—络合反应前后的样品化学成分及白度对比,可见,在上述优化的工艺条件下进行漂白除铁后,尾矿中Fe2O3含量从2.11%降低到1.43%,同时TiO2含量也有所降低,白度从57.7提高至72.3。

图8 漂白除铁前后SEM照片对比Fig.8 SEM photos of tailings before (a) and after bleaching and iron removal processing (b)

表2 还原—络合反应前后的样品化学成分及白度对比Tab.2 Chemical composition and whiteness before and after reduction-complexation process

3 结 论

(1)采用还原—络合还原法对赣南稀土尾矿进行除铁漂白,其中Al2O3含量从17.5%提高至23.82%,Fe2O3含量从2.11%降低到1.43%,白度从57.7提高至72.3,Fe2O3含量降低了32.22%,可有效降低其铁含量和提高白度。

(2)实验优化的漂白除铁工艺条件为:pH值为3、反应温度50 ℃、保险粉用量3%、反应时间60 min、加药次数4次、草酸2.5%。

参考文献:

[1]CHEN Z H.Global rare earth resources and scenarios of future rare earth industry[J].Journal of Rare Earths,2011,29(1):1-6.

[2]GUO W.The rare earth development can no longer overdraw ecological cost[J].China Environment News,2012.

[3]汪永清,鲍志蕾,杨柯,等.利用赣南稀土尾砂制备陶瓷透水砖的研究[J].陶瓷学报,2015,(3):260-265.WANG Yongqing,et al.Journal of Ceramics,2015 (3):260-265.

[4]孙宝岐.高岭土的化学漂白提纯[J].江苏陶瓷,1994,(1):2-4.SUN Baoqi.Jiangsu Ceramics,1994 (1):2-4.

[5]王振宇,刘滢.高岭土选矿除铁工艺研究现状[J].南方金属,2012,(3):9-10.WANG Zhenyu,et al.Southern Metals,2012 (3):9-10.

[6]韩辉.陶瓷原料除铁增白方法的研究[D].华南理工大学,2010:64-65.

[7]黎艳,郭新锋,王娟芳,等.膨润土氧化还原法除铁试验研究[J].中国非金属矿工业导刊,2008,(1):31-32.LI Yan,et al.China Non-metallic Mining Industry,2008 (1):31-32.

[8]王仁祺,戴铁军,章启军,等.煤矸石酸浸除铁实验研究[J].环境科学与技术,2013,(3):20-23.WANG Renqi,et al.Environmental Science & Technology,2013 (3):20-23.

[9]孙亦兵.高岭土中染色物质的赋存形式及除铁技术发展现状[J].辽宁化工,2008,(4):273.SUN Yibing.Liaoning Chemical Industry,2008 (4):273.

[10]候太鹏.高岭土除铁、增白试验研究[J].非金属矿,2001,(7):35.HOU Taipeng.Non-Metallic Mines,2001 (7):35.

[11]董文辉,苏昭冰,刘媛媛,等.高岭土漂白实验研究[J].中国非金属矿工业导刊,2008,(1):26.DONG Wenhui,et al.China Non-metallic Mining Industry,2008 (1):26.

[12]蔡丽娜.风化型高岭土增白技术研究[D].河南理工大学,2009:35-36.

Bleaching and Iron Removal Process of Ionic Rare Earth Tailings from Southern China

LIANG Huayin,NIE Xin,WANG Yongqing

(School of Materials Science and Engineering,Jingdezhen Ceramic Institute,Jingdezhen 333403,Jiangxi,China)

Abstract:The bleaching and iron removal by reduction-complexation method was experimented using ionic rare earth tailings from Southern China as raw material.The effects of reduction-complexation method on pH value,reaction temperature,dosage of sodium hyposulfite,bleaching time,dosing frequency,and oxalic acid dosage were studied.The results show that the appropriate processing conditions are as follows:pH,3; reaction temperature,50 ℃; dosage of bleaching powder,3%; bleaching time,60 min; dosing frequency,4; oxalic acid dosage,2.5%.Under the optimized processing conditions,the whiteness of the bleached tailings increases from 57.7 to 72.3 by the reduction-complexation method,while the Fe2O3content reduces from 2.11% to 1.43%.

Key words:ionic rare earth tailings; bleaching and iron removal; reduction-complexation method

基金项目:国家“863”计划课题(2012AA061903);江西省科技支撑计划项目(20111BBG70002-1)。

收稿日期:2015-06-17。

修订日期:2015-07-05。

DOI:10.13957/j.cnki.tcxb.2016.01.015

中图分类号:TQ174.4

文献标志码:A

文章编号:1000-2278(2016)01-0071-05

通信联系人:汪永清(1966-),男,博士,教授。

Received date:2015-06--17.Revised date:2015-07-05.

Correspondent author:WANG Qongqing(1966-),male,Doc.,Professor.