连通容器泄爆过程的影响因素*

2016-04-18王志荣马龙生刘明翰杨臣剑

孙 玮,王志荣,马龙生,刘明翰,杨臣剑

(南京工业大学安全科学与工程学院江苏省危险化学品本质安全与控制技术重点实验室,江苏 南京 210009)

连通容器泄爆过程的影响因素*

孙 玮,王志荣,马龙生,刘明翰,杨臣剑

(南京工业大学安全科学与工程学院江苏省危险化学品本质安全与控制技术重点实验室,江苏 南京 210009)

以甲烷/空气混合物为研究对象,开展了连通容器气体泄爆影响因素的实验研究。结果表明:连通容器泄爆片泄爆时,随着破膜压力和量纲一泄压比的减小,大、小球容器的最大泄爆压力均增大;在等量纲一泄压比条件下,随着连接管道长度的增加,传爆容器的最大泄爆压力增大。连通容器无膜泄爆时,大球点火条件下,无论管长如何,起爆容器和传爆容器均比单个容器最大泄爆压力大。小球点火条件下,当管道长度为0.45 m时,起爆容器和传爆容器的最大泄爆压力均小于单个容器。连通容器无膜泄爆且量纲一泄压比相同时,当管道长度为0.45 m时,大、小容器内的最大泄爆压力基本相等;当管道长度为2.45 m时,大容器点火时,传爆容器最大爆炸压力大于起爆容器,但小容器点火时,起爆容器最大泄爆压力大于传爆容器;当管道长度为4.45和6.45 m时,传爆容器最大泄爆压力均大于起爆容器。

爆炸力学;管道长度;点火位置;泄压比;连通容器;气体泄爆

在工业过程中,各类生产装置常常需要通过管道连接而形成连通装置。由于静电、操作不当等原因会导致容器中的可燃气体爆炸,产生的火焰可以通过管道在容器中传播。与单容器相比,连通容器可能会发生更加猛烈的爆炸[1]。为防止或降低气体爆炸造成的损害,一般采用的防治方法为抑爆和泄爆。为了获得最佳泄爆效果,学者们通过大量的实验和观测,提出许多经验和半经验关系式来估算安全泄爆面积[2-4],但这些计算公式和设计方法对于连通容器气体爆炸泄放并没有明确说明[5-6],其原因在于,目前对于该类爆炸的形成机理和连通装置泄爆过程的规律尚不清楚[7-8]。当前,学者们对于容器与管道组合形成的连通容器的爆炸与泄爆研究比较少,如P.Holbrow等[9]、G.A.Lunn等[10]和P.Holbrow等[11]对粉尘泄爆进行了研究,在体积范围2~20 m3的柱形容器,长15 m半径分别为0.15、0.25、0.5 m的管道组成的连通容器中开展了粉尘密闭爆炸与泄爆实验,分析了管道长度、泄压面积等因素对连通容器不同粉尘爆炸与泄爆的影响;王志荣等[12]对甲烷/空气预混气体在连通容器内的泄爆过程进行了实验研究,其研究焦点主要集中在了连通容器泄爆过程中压力的变化规律,分析了气体体积分数和泄爆方式对连通容器泄爆过程的影响;尤明伟等[12-16]在不同泄爆面积和等泄压比条件下对连通容器气体泄爆片泄爆过程进行了实验研究,分析了连通条件下容器泄爆的压力变化和火焰传播过程,但在实验过程中设定了破膜压力和泄压比,对于等泄压比条件下的连通容器无膜泄爆的问题并没有涉及。上述研究主要集中在泄爆面积、泄爆过程、泄爆方式、气体体积分数等对连通容器泄爆的影响方面,关于泄爆位置、不同点火位置、管道长度以及量纲一泄压比对连通容器泄爆过程的影响研究涉及较少。因此,本文在实验的基础上,就泄爆位置、不同点火位置、管道长度以及量纲一泄压比等因素对连通容器泄爆过程的影响进行探讨,以期为后续工作提供参考。

1 实 验

1.1 实验装置

实验使用的连通容器如图1所示。2个球形容器内径分别为0.6、0.35 m(体积分别为0.113 m3、0.022 m3,以下简称大、小球容器),水平导管分别长0.25、0.2 m,顶部泄爆导管长0.156 m,内径0.05 m;每段管道长为2 m,有3段,共长6 m。球形容器与管道可分别组成管长为0.45 m(两球对接)、2.45 m(一段管)、4.45 m(二段管)、6.45 m(三段管)的连通容器。容器和管道上分别设置了压力和点火装置的接口,可根据实验需要进行连接。

图1 连通容器结构示意图[15]Fig.1 Schematic diagram of the linked spherical vessels[15]

1.2 实验方法

选用甲烷和空气预混气体开展实验,甲烷的体积分数为10%。实验过程中,用真空泵将连通容器抽真空,再充入事先用SY-9506型配气仪配好的甲烷/空气混合气体至常压,静止一段时间,然后用点火能量为6 J的高能电子点火器点火引爆容器内的混合气体,利用安装在大、小球与管道上的高频压力变送器采集数据,并通过USB总线数据采集仪及配套分析软件进行数据的记录和处理。

定义量纲一泄压比为泄爆面积A与V2/3的比值,V为泄爆装置体积。大球容器中泄压口直径和小球容器泄压口直径分别为50、30 mm时,量纲一泄压比为0.008 50;大、小球容器泄压口直径分别为40、23 mm时,量纲一泄压比为0.005 29;大、小球容器泄压口直径分别为30.0、17.5 mm时,量纲一泄压比为0.003 04;大、小球容器泄压口直径分别为23、13 mm时,量纲一泄压比为0.001 70。

2 实验结果与分析

2.1 连通容器与单球容器无膜泄爆的比较

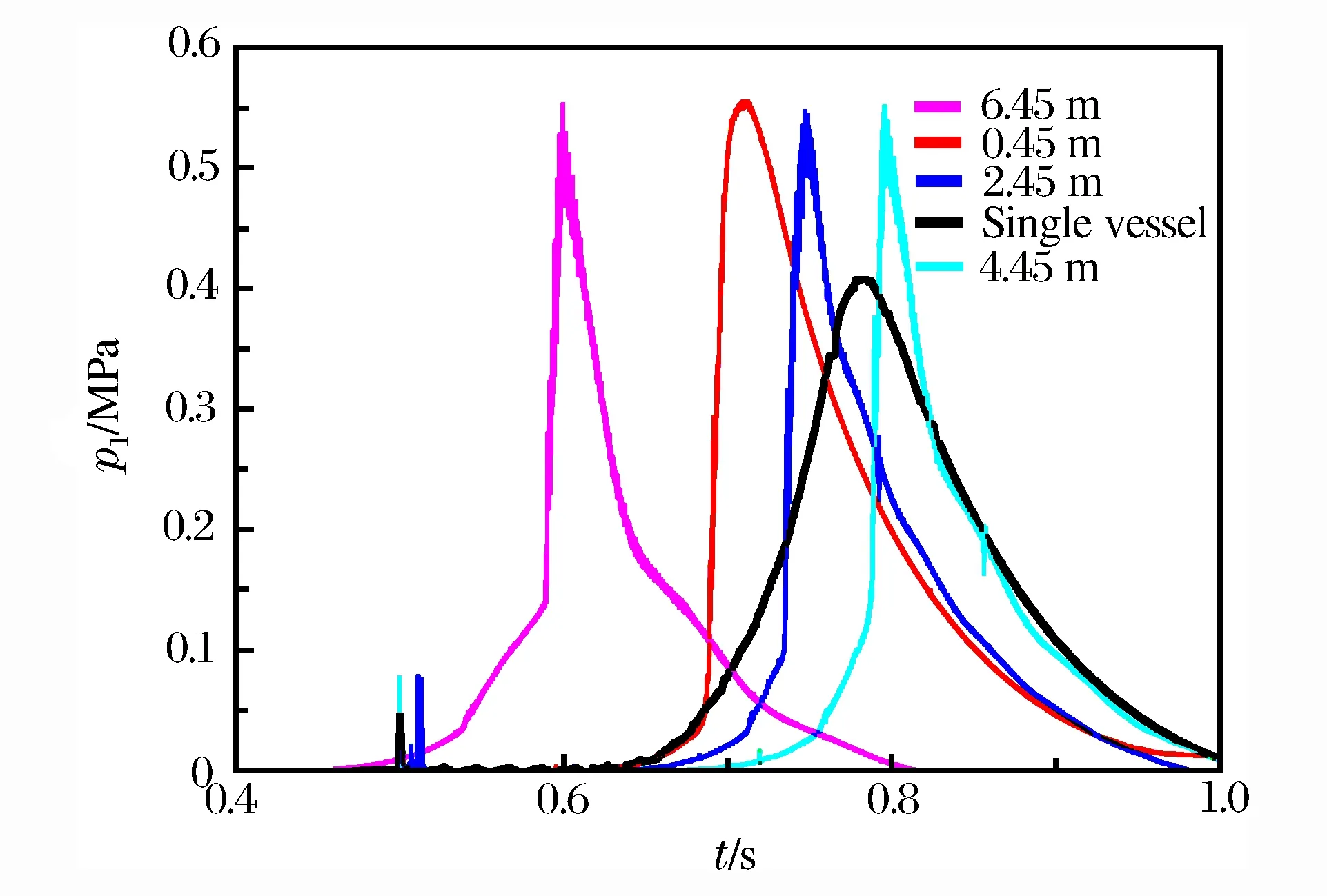

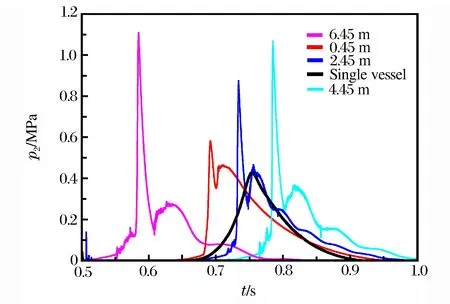

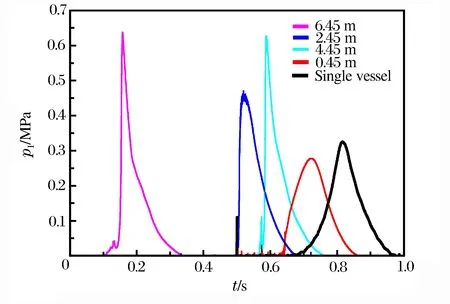

将连通容器与单球容器无膜泄爆进行对比,研究连通容器与单球容器泄爆压力的变化规律,定义p1、p2分别为大、小球内泄爆压力。图2~3所示分别为不同管长连通容器,大球点火时,起爆和传爆容器与单球泄爆压力变化的比较。从图中可以看出,当大球点火时,不管起爆容器还是传爆容器,也不管连接管道的长短,均比单球的最大泄爆压力大。图4~5所示分别为不同管长连通容器,小球点火时,起爆容器和传爆容器泄爆压力与单球压力的比较。从图中可以看出,当小球点火时,两球对接时,连通容器中的起爆和传爆容器的最大泄爆压力均小于单个容器。相同条件下,起爆容器为大球时的泄爆压力大于起爆容器为小球时的泄爆压力。主要原因在于当大球为起爆容器时,起爆容器起初产生的高压气体的量相比与传爆容器来说较大,随着管道的增长,火焰传播湍流作用越明显,传爆容器内预压缩作用越明显,导致压力越高,并将产生的高压气体回流至起爆容器,引起湍流度增加加速燃烧,导致起爆容器压力迅速上升,产生较高的泄爆压力;小球为起爆容器时,起爆容器起初产生的高压气体的量相对传爆容器来说,相对较小,两球对接时,大球体积较大,小球中高压气体向大球泄放相对容易,最终导致最大泄爆压力小于单球最大泄爆压力。因此,在实际应用中应加强对大球容器的爆炸防护,如做好大球容器的静电防护等,防止由于大球作为起爆容器产生较高的爆炸压力而造成严重后果。

图2 大球中心点火起爆容器泄爆压力时程曲线Fig.2 Pressure histories of explosion venting in the primary vessel when ignited in the big vessel

图3 大球中心点火传爆容器泄爆压力时程曲线Fig.3 Pressure histories of explosion venting in the secondary vessel when ignited in the big vessel

图4 小球中心点火起爆容器泄爆压力时程曲线Fig.4 Pressure histories of explosion venting in the primary vessel when ignited in the small vessel

图5 小球中心点火传爆容器泄爆压力时程曲线Fig.5 Pressure histories of explosion venting in the secondary vessel when ignited in the small vessel

2.2 连通容器无膜泄爆

2.2.1 泄爆位置的影响

表1 不同泄爆位置下连通容器的泄爆特性Table 1 Characteristic of explosion venting pressure in linked vessels at different positions of explosion venting

从表中可以看出,2个球形容器组成的连通容器同时泄爆比单个容器泄爆时的泄爆效果好。当连接管道比较长的时候,传播容器泄爆已经没有实际意义,这种情况下需要其他防爆措施来保护连通容器,该结论与文献[12]的研究结论吻合。实验表明,连通容器同时泄爆时泄爆效果最好,因此,在实际工程中应尽量采用多泄爆口泄爆的方式进行泄爆。

2.2.2 点火位置的影响

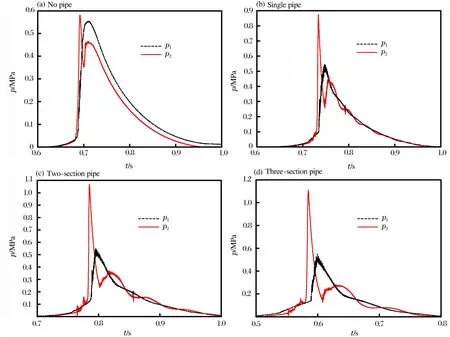

由于实际工程中连通装置内部静电火花产生位置的不确定性,通过大、小球分别点火,研究点火位置对连通容器泄爆的影响。图6所示为不同连接管道长度的连通容器,大球容器点火且无膜泄放时,大、小容器的泄爆压力时程曲线。

图6 大球点火时,不同管长连通容器的泄爆压力时程曲线Fig.6 Histories of explosion venting pressure in linked vessels with different pipe lengths when ignited in the big vessel

从图中可以看出,传爆容器的压力上升速率大于起爆容器的,且先于起爆容器达到最大泄爆压力。当连通器两球对接时,虽然连通容器内的峰值压力接近,但曲线不是很一致,有别于小球点火时的压力曲线。这主要是由于小容器起爆向大容器传播时,起爆容器起初产生的高压气体的量对大容器来说,相对较少,影响不大。而大容器起爆时产生的高压气体向小容器传播时,相对来说量比较大,对压力的影响比较大。当管道比较短时,由于火焰很快传播到传爆容器,所以传爆容器内的压力经过缓慢的升压后,直接就迅速升压。而当管道比较长的时候,火焰传播所需的时间比较长,传爆容器通过顶部泄放后,会有一个小幅的下降,当火焰传到时再迅速上升。并将产生的高压气体回流至起爆容器,引起湍流度增加从而加速燃烧,压力迅速上升。传爆容器在迅速升压后,也加速向外泄放,由于传播容器体积比较小,在高速泄放后,会在容器内部形成一定的低压,所以压力曲线迅速下降,当起爆容器的压力波再次传到时,又一次上升。随着可燃气体的燃尽,连通容器内压力波来回振荡,所以压力曲线振荡下降。当大球往小球传播时,小球压力曲线的第2个波峰是由于大球压力达到最大时,回传给小球的。所以小球的第2个波峰的压力小于大球的最大泄爆压力,且第2个波峰的时间,滞后于大球波峰时间,随着管道的增长,能量损失增大,所以其值逐渐减小,滞后的时间延长。

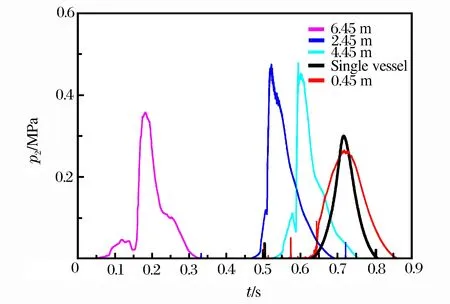

图7所示为连通容器不同连接管道长度时,小球容器点火时,2个容器同泄压比无膜泄放时,大、小球容器的爆炸压力时程曲线。当两容器直接连接时,可看成一个复杂形状的连通容器,所以大、小球容器内的泄爆压力时程曲线几乎重合。但随着管道增长,由于管道对火焰的加速作用,使得传爆容器内的压力上升速率和峰值压力均大于起爆容器内的。这主要是由于点火后,小球内先开始层流燃烧,压力上升缓慢。压力波一部分通过顶部泄放口排放到外部空间,一部分通过管道传向大球容器,此时压力波的传播速度大于火焰的传播速度。大球内的气体刚开始处于静止状态,由于惯性作用,大球内的气体被传播过来的压力波压缩,压力有小幅度上升,同时从顶端泄放口向外泄出。由于泄放是瞬间过程,惯性作用在大球内部形成低压,所以大球内压力出现小幅度上升后又下降。随后火焰传播过来,点燃大球容器内的未燃气体,使得大球内压力迅速上升,产生的高压压力波通过管道回流向小球,使得小球内的湍流度增加,燃烧变得更猛烈,使得本已开始下降的压力也再次迅速上升。直至可燃气体的燃尽,泄放和冷却作用使得整个装置内的压力迅速下降。因此,在工程应用中,应避免大球作为起爆容器,并相应地增加小球容器的安全系数,如增加小球容器的厚度、增加小球容器泄爆面积或降低泄爆压力等。

图7 小球点火时,不同管长连通容器的泄爆压力时程曲线Fig.7 Histories of explosion venting pressure in linked vessels with different pipe lengths when ignited in the small vessel

2.2.3 管道长度的影响

表2所示为大球中心点火时,不同量纲一泄压比时,不同管长连通容器,大、小球内的最大泄爆压力。从表中可以看出,随着管道长度的增加,小球容器的最大泄爆压力变化较大,大球容器的最大泄爆压力变化相对较小。主要原因在于当大球容器为起爆容器时,起爆容器起初产生的高压气体的量相对传爆容器来说,相对较大,随着管道的增长,火焰传播湍流作用越明显,传爆容器内预压缩作用越明显,导致压力越高,而泄爆过程是两泄爆口同时泄爆,大球泄爆过程基本不受管道的影响,其本身的泄爆压力是大球内部气体燃烧决定的,所以大球容器最大泄爆压力变化相对较小。

表2 不同连通方式的容器大球中心点火时,大、小球容器的最大泄爆压力Table 2 Maximum explosion venting pressure in the big and the small vessels in linked vessels with different pipe connections when ignited in big vessel

2.3 连通容器泄爆片泄爆

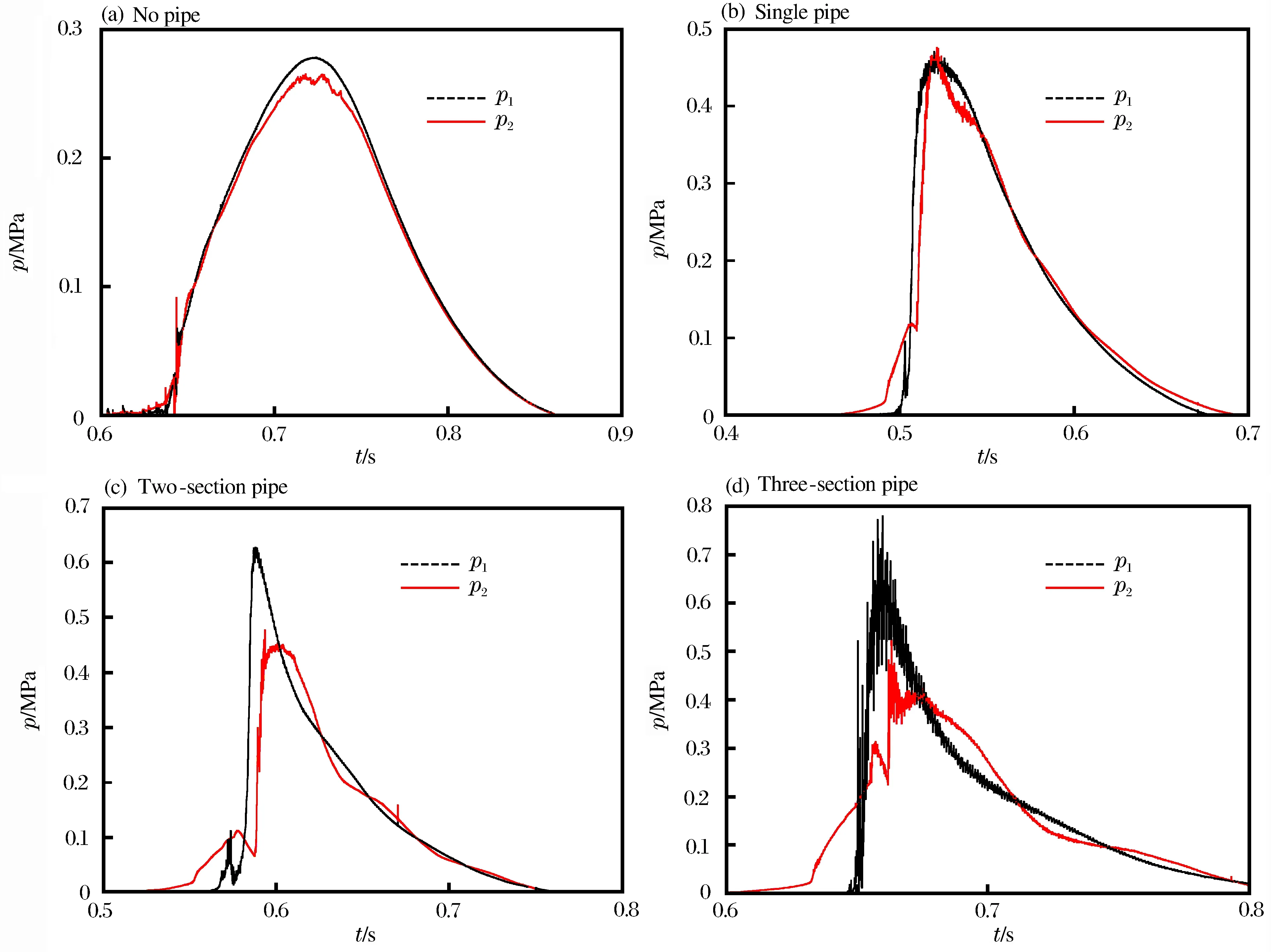

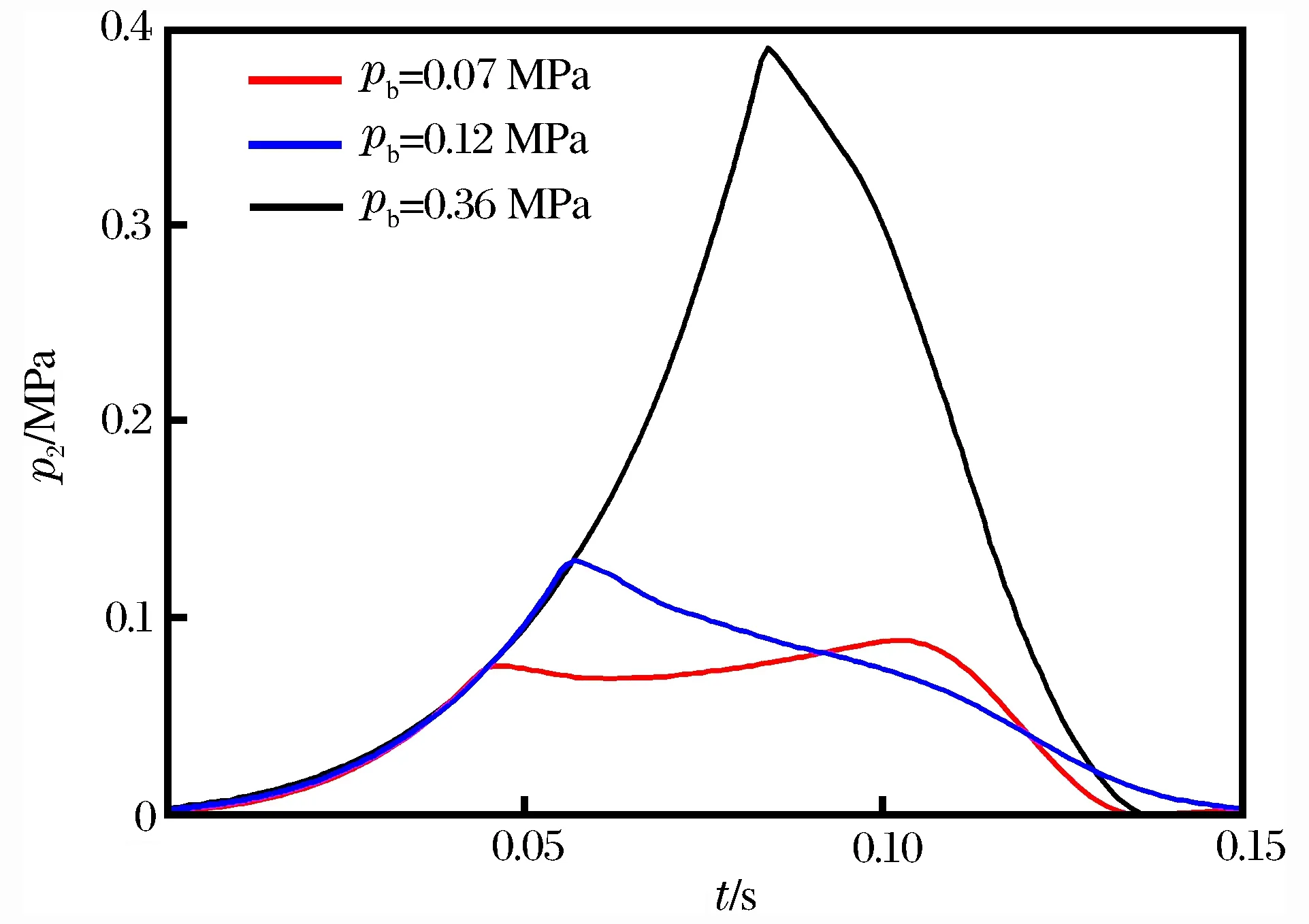

2.3.1 破膜压力的影响

破膜压力是泄爆安全设计的重要参数。图8~9表示大球中心点火,2个球型容器接一段管,在大、小球容器泄压口直径分别为50、30 mm时的条件下,不同破膜压力下,大、小球容器泄爆的压力曲线。从图中可以看出,随着破膜压力的增加,大、小球的最大泄爆压力也增加。主要原因在于当破膜压力较小时,破膜时仍有大部分的预混气体未发生燃烧,压力升高较小;当破膜压力较大时,容器内可燃预混气体燃烧相对充分,压力升高较大。因此,实际工程中在满足工艺条件的情况下应尽可能降低破膜压力。

图8 不同破膜压力条件下,大球容器泄爆的压力时程曲线Fig.8 Pressure histories of explosion venting of big vessel under different rupture disk bursting pressures

图9 不同破膜压力条件下,小球容器泄爆的压力时程曲线Fig.9 Pressure histories of explosion venting of small vessel under different rupture disk bursting pressures

2.3.2 管道长度的影响

在实际工程中,由于连通容器管道长度的不确定性,在1.2节中所示4种不同的实验条件下(大球容器中泄压口直径和小球容器泄压口直径分别为50、30 mm时,量纲一泄压比为0.008 50;大、小球容器泄压口直径分别为40、23 mm时,量纲一泄压比为0.005 29;大、小球容器泄压口直径分别为30.0、17.5 mm时,量纲一泄压比为0.003 04;大、小球容器泄压口直径分别为23、13 mm时,量纲一泄压比为0.001 70。),表3~4给出了不同管长时,给定不同的破膜压力条件下,大、小球分别点火,大、小球最大泄爆压力值,设破膜压力为pb。与文献[16]相比,本文首先研究了无膜条件下管道长度对连通容器泄爆的影响,而文献[16]的研究是在有泄爆片条件下进行的。此外,本文研究有泄爆片时,研究的是不同破膜压力条件下管道长度对连通容器泄爆的影响,而文献[16]的研究是在相同破膜压力条件下进行的。由表可知,随着管道长度的增加,传爆容器的最大泄爆压力增大,该结论与文献[16]结论吻合,也与2.2.3节中无膜泄爆研究结论相同。可以推测,连接管道加速了火焰的传播,增强了爆炸强度,当管道长径比达到一定值时可能会发生爆轰。因此,在实际生产过程中应尽量减少连通容器的管道长度。

表3 不同管长连通容器给定破膜压力并大球中心点火时,大、小球容器的最大泄爆压力Table 3 Maximum explosion venting pressure in linked vessels with different pipe lengths under given rupture pressures when ignited in big vessel

表4 不同管长连通容器给定破膜压力并小球中心点火时,大、小球容器的最大泄爆压力Table 4 Maximum explosion venting pressure in linked vessels with different pipe lengths under given rupture pressures when ignited in small vessel

3 结 论

(1)连通容器无膜泄爆时,大球点火条件下,无论连接管长如何,起爆容器和传爆容器均比单个容器最大泄爆压力大。当小球点火时,两球对接时,起爆容器和传爆容器的最大泄爆压力均小于单个容器。(2)连通容器两球形容器同时泄爆比单个容器泄爆时,泄爆效果好。(3)无膜泄爆时,大球容器点火时连通容器最大泄爆压力大于小球容器点火时连通容器最大泄爆压力。(4)连通容器无膜泄爆和泄爆片泄爆时,随着管道长度的增加,传爆容器的最大泄爆压力均增大。(5)随着破膜压力的增大,连通容器的大、小球容器的最大泄爆压力均增大。

[1] Wang Z R, Pan M Y , Jiang J C. Experimental investigation of gas explosion in single vessel and connected vessels[J]. Journal of Loss Prevention in the Process Industries, 2013,26(6):1094-1098.

[2] Razus D M, Krause U. Comparison of empirical and semi-empirical calculation methods for venting of gas explosions[J]. Fire Safety Journal, 2001,36(1):1-23.

[3] VDI 3673 Blatt 1 / Part 1. Pressure venting of gas and dust explosions[R]. VDI/DIN-Handbuch Reinhaltung der Luft, Band 6 VDI-Handbuch Umwelttechnik, 2002.

[4] Guide for venting of deflagrations: NFPA 68[S]. National Fire Protection Association, Quincy, MA, USA, 1998.

[5] 王志荣,蒋军成,郑杨艳.连通容器气体爆炸流场的CFD模拟[J].化工学报,2007,58(4):854-861. Wang Zhirong, Jiang Juncheng, Zheng Yangyan. CFD simulation on gas explosion field in linked vessels[J]. Journal of Chemical Industry and Engineering, 2007,58(4):854-861.

[6] 王志荣,蒋军成,周超.连通装置气体爆炸特性实验[J].爆炸与冲击,2011,31(1):69-74. Wang Zhirong, Jiang Juncheng, Zhou Chao. Experimental investigation of gas explosion characteristic in linked vessels[J]. Explosion and Shock Waves, 2011,31(1):69-74.

[7] 姜孝海.泄爆外流场的动力学机理研究[D].南京:南京理工大学,2004.

[8] Phylaktou H, Andrews G E. The acceleration of flame propagation in a tube by an obstacle[J]. Combustion and Flame, 1991,85(3):363-379.

[9] Holbrow P, Lunn G A, Tyldesley A. Dust explosion protection in linked vessels: Guidance for containment and venting[J]. Journal of Loss Prevention in the Process Industries, 1999,12(3):227-234.

[10] Lunn G A, Holbrow P, Andrews S, Gummer J. Dust explosions in totally enclosed interconnected vessel systems[J]. Journal of Loss Prevention in the Process Industries, 1996,9(1):45-58.

[11] Holbrow P, Andrews S, Lunn G A. Dust explosion in interconnected vented vessels[J]. Journal of Loss Prevention in the Process Industries, 1996,9(1):91-103.

[12] 王志荣,周超,师喜林,等.连通容器内预混气体泄爆过程[J].化工学报,2011,62(10):287-291. Wang Zhirong, Zhou Chao, Shi Xilin,et al. Gas explosion venting of premixed gases in linked vessels[J]. Journal of Chemical Industry and Engineering, 2011,62(10):287-291.

[13] 尤明伟,蒋军成,喻源,等.泄爆面积对连通容器预混气体泄爆影响的实验研究[J].实验流体力学,2011,25(5):51-54. You Mingwei, Jiang Juncheng, Yu Yuan, et al. Experimental study on effect of venting area on premixed flammable gas explosion venting in linked vessels[J]. Journal of Experiments in Fluid Mechanics, 2011,25(5):51-54.

[14] 尤明伟,傅伟斌,蒋军成.连通容器气体密闭爆炸与泄爆过程的实验研究[J].中国安全生产技术,2014,10(7):11-15. You Mingwei, Fu Weibin, Jiang Juncheng. Experimental investigation on gas explosion and venting in linked vessels[J]. Journal of Safety Science and Technology, 2014,10(7):11-15.

[15] 尤明伟,蒋军成,喻源,等.等泄压比条件下连通容器泄爆实验研究[J].爆炸与冲击,2012,32(2):221-224. You Mingwei, Jiang Juncheng, Yu Yuan, et al. Experimental study on premixed flammable gas explosion venting in linked vessels under the same effictive vent area[J]. Explosion and Shock Waves, 2012,32(2):221-224.

[16] 尤明伟,蒋军成,喻源,等.不同管长条件下连通容器预混气体泄爆实验[J].化工学报,2011,62(10):2969-2973. You Mingwei, Jiang Juncheng, Yu Yuan, et al. Experimental premixed flammable gas explosion venting in linked vessels with different pipe length[J]. Journal of Chemical Industry and Engineering, 2011,62(10):2969-2973.

(责任编辑 王易难)

Influence factors of gas explosion venting in linked vessels

Sun Wei, Wang Zhirong, Ma Longsheng, Liu Minghan, Yang Chenjian

(JiangsuKeyLaboratoryofHazardousChemicalsSafetyandControl,CollegeofSafetyScienceandEngineering,NanjingTechUniversity,Nanjing210009,Jiangsu,China)

A series of experiments were conducted to study the factors influencing gas explosion venting in methane-air mixture explosion in linked vessels. For the linked vessels, the maximum explosion venting pressure in both the big vessel and the small vessel increases when the rupture disk bursting pressure and the dimensionless ratio of the vent area to the vessel volume decrease. At the same dimensionless ratio, the maximum explosion venting pressure in the secondary vessel increases with the pipe length regardless of the ignition occurring in the big or in the small vessel. The maximum explosion venting pressures in the primary and in the secondary vessels are higher than that in the single vessel for ignition in the big vessel without a rupture disk. However, when the pipe length is 0.45 m, the maximum explosion venting pressures in the primary and in the secondary vessel are lower than that in the single vessel for ignition occurring in the small vessel without a rupture disk. At the same dimensionless ratio of the vent area to the vessel volume, the maximum explosion venting pressure in the big vessel and that in the small one are close to each other when the pipe length is 0.45 m for explosion venting in linked vessels without a rupture disk. However, when the pipe length is 2.45 m, the maximum explosion venting pressure in the primary vessel is higher than that in the secondary vessel for ignition in the small vessel. When the pipe length is 4.45 m or 6.45 m, the maximum explosion venting pressure in the secondary vessel is higher than that in the primary vessel.

mechanics of explosion; pipe length; ignition position; ratio of vent area to vessel volume; linked vessels; gas explosion venting

10.11883/1001-1455(2016)04-0457-08

2014-11-25;< class="emphasis_bold">修回日期:2015-02-03

2015-02-03

国家自然科学基金项目(50904037,51376088);

江苏省高校自然科学基金项目(11KJA620001,10KJB620001);

江苏省“六大人才高峰”高层次人才计划资助项目(2014-XNY-007);

江苏省高校“青蓝工程”中青年学术带头人计划资助项目(SJ201216);

南京工业大学爆炸科学与技术国家重点实验室开放课题资助项目(KFJJ16-03M)

孙 玮(1989— ),男,硕士研究生;

王志荣,wangzhirong@njtech.edu.cn。

O383 <国标学科代码:1303510 class="emphasis_bold"> 国标学科代码:1303510 文献标志码:A国标学科代码:1303510

A