水下冲击波载荷作用下气背固支圆板动态毁伤实验*

2016-04-17田阿利

任 鹏,田阿利,张 伟,黄 威

(1. 江苏科技大学船舶与海洋工程学院,江苏 镇江 212000;2. 哈尔滨工业大学高速撞击研究中心,黑龙江 哈尔滨 150080)

水下冲击波载荷作用下气背固支圆板动态毁伤实验*

任 鹏1,田阿利1,张 伟2,黄 威2

(1. 江苏科技大学船舶与海洋工程学院,江苏 镇江 212000;2. 哈尔滨工业大学高速撞击研究中心,黑龙江 哈尔滨 150080)

为了研究水下近爆载荷作用下舰艇水下结构的动态变形及失效毁伤模式,利用水下爆炸冲击波等效加载装置结合高速摄影技术,对两种厚度的气背固支5A06铝合金圆板进行了水下冲击波加载实验。得到了气背固支圆板塑性大变形、中心拉伸撕裂和边界剪切破坏3种典型失效模式的动态响应历程。比较分析了冲击波强度、冲击因子、损伤参数和响应参数4种毁伤判据对该类靶板毁伤模式的判别能力。实验结果表明:考虑了结构因素的损伤参数和响应参数能够更为全面的判别结构的失效毁伤情况。

固体力学;水下冲击波;气背圆板;动态毁伤;失效准则

随着现代精确制导武器的高速发展,舰艇的生存能力也受到了极大地考验。由此引发的舰艇抗爆抗冲击生存性能问题受到了各临海国家前所未有的重视[1]。在这种背景下,M.D.Olson等[2]对固支方板在爆炸冲击波作用下的动态响应特性及失效模式进行了实验研究,并在Menkes等[3]对爆炸载荷作用下固支梁失效模式分类的基础上,对该类载荷作用下固支方板的失效模式进行了分类。进而,K.Ramajeyathilagam等[4]对气背固支方板进行了水下爆炸冲击波加载实验,验证了该失效模式分类对水爆加载条件下的有效性。同时,R.G.Teeling-Smith等[5]和S.Kazmahvai等[6]分别对固支圆板在空爆及水爆条件下的失效形式进行了观测,得到了类似的结论。G.J.Mcshane等[7]在此研究基础上针对夹层结构板在该类载荷作用下的变形毁伤模式进行了实验和仿真研究。国内方面,陈长海等[8]对近爆载荷作用下固支方板及加筋板的破坏模式进行了实验研究,并结合刚塑性假设和能量密度准则给出了结构受近爆载荷时的破裂判据。在此基础上,谌勇等[9]对水下爆炸冲击波作用下刚塑性圆板的动态响应特性进行了理论分析。同时,黄超等[10]对夹层结构在水下爆炸载荷作用下的动力失效模式及抗冲击性能进行了实验研究,在单层方板失效模式的基础上对夹层结构的失效特点进行了总结。基于上述研究现状不难发现,由于水下爆炸冲击波加载实验的特殊性,导致上述研究主要集中在理论和仿真方面,相应的实验研究也仅限于对靶板破坏后形貌的分析和测量上。对于气背固支板在水下冲击波载荷作用下的整体失效响应历程研究很少,相关内容仍主要依靠数值仿真获得。

本文中,基于非药式水下爆炸冲击波等效加载装置及高速摄影系统对气背固支铝合金圆板在水下冲击波载荷作用下的动态失效全物理过程进行研究,确定了动态响应特性;并利用实验结果对4种失效判据进行了比较,为进一步开展结构在该类载荷作用下失效损伤问题的理论和数值模拟研究提供依据。

1 实验设计与实施

1.1 水下冲击波加载

利用前期设计制造的可以实现实验室范围内水下冲击波加载实验的非药式水下爆炸冲击波等效加载装置对目标靶板进行加载。该装置能够产生压力衰减形式如下的水下冲击波:

p(t)=p0e-t/t0

(1)

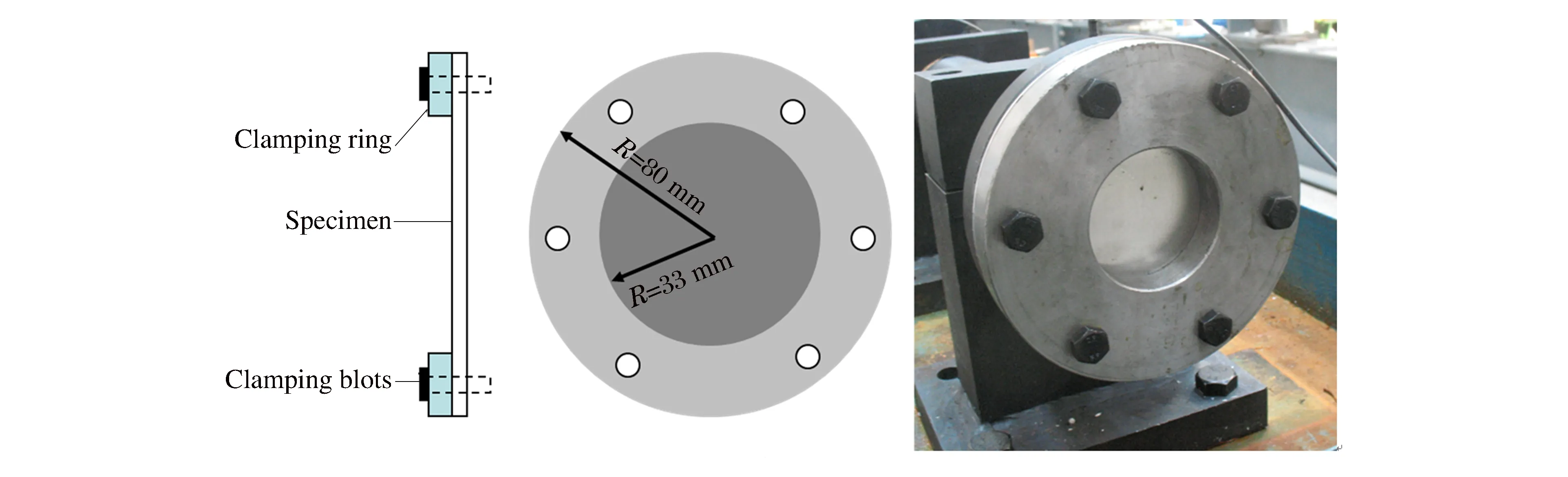

式中:p0为初始压力,t0为冲击波衰减时间常数。具体设备如图1所示。由该图可见,加载水舱通过一级轻气炮发射金属飞片正撞击钢制水舱端部的活塞进行驱动,进而实现对靶板的水下冲击波加载实验[11]。其中主加载水舱的长度为500 mm,加载水舱内径为66 mm,壁厚为12 mm。用以测量冲击波强度的压力传感器安装在加载水舱的中点处及距离靶板端面20 mm处。测试靶板通过6个M10的螺栓与加载水舱连接。

图1 非药式水下爆炸冲击波加载实验装置Fig.1 Experimental set-up of non-explosive underwater shock loading

实验过程中使用的飞片及活塞材料均为45号钢,当飞片和活塞的厚度分别为10和12 mm时,标定得到的加载水下冲击波强度与飞片的速度关系为

p=kρwcwvf

(2)

式中:常数k=0.62,ρw为水的密度,cw为水中声速,vf为飞片的撞击速度,通过调整飞片的撞击速度可改变着靶冲击波强度,进而调节作用在靶板上的冲量[11]。对应的冲击波衰减时间常数只与飞片及活塞的厚度有关,本文中的冲击波衰减时间常数约为68 μs。为了能够对靶板的动态失效历程进行实时观测,利用Photron-Fastcam-SA5高速相机对试件的受冲击部分进行实时观测。实验中高速相机的拍摄频率为5×104s-1,光源系统采用4个功率为1 000 W的摄影灯。

1.2 实验试件

实验试件为0.5 mm厚和2 mm厚的5A06铝合金圆板,该类圆板的半径为80 mm,受冲击部分半径为33 mm。实验中为了保证固支边界条件,防止因冲击导致的螺栓孔径向拉伸变形而产生的靶板面内位移,利用一个20 mm厚的高强度钢制环形夹具配合6个螺栓对靶板进行边界约束,该夹具能够有效防止靶板因面内位移而出现的变形异常[12],如图2所示。

图2 测试靶板装配图Fig.2 Sketch of specimen panel

2 实验结果及分析

2.1 典型动态失效历程

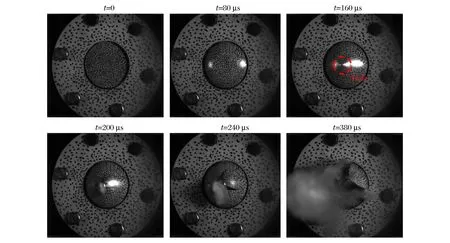

图3为水下冲击波强度p=40.32 MPa时,靶板失效的动态响应情况(I型失效),其中时间零点为靶板运动的起始点。为了便于高速相机拍摄,在铝合金靶板表面喷涂了黑白散斑。由该图可见,高速相机观测得到的靶板实时响应特点与文献[12]所描述的情况基本相同,但靶板在塑性变形过程中的平台阶段并不明显,同时靶板在变形过程中出现了一定程度的振颤,这是由于靶板厚度与受冲击部分半径比较小造成的,随着冲击波强度的增加,靶板在变形过程中的塑性铰平台现象将变得更为明显。在140 μs以后,靶板表面依然出现了由于靶板的塑性大变形而导致的侧面平行光反射造成的光斑,但该现象并不影响对靶板整体动态响应的观测。

图3 靶板I型(弯曲拉伸)失效的动态响应历程Fig.3 History of Mode I (large plastic deformation) dynamic response of target panel

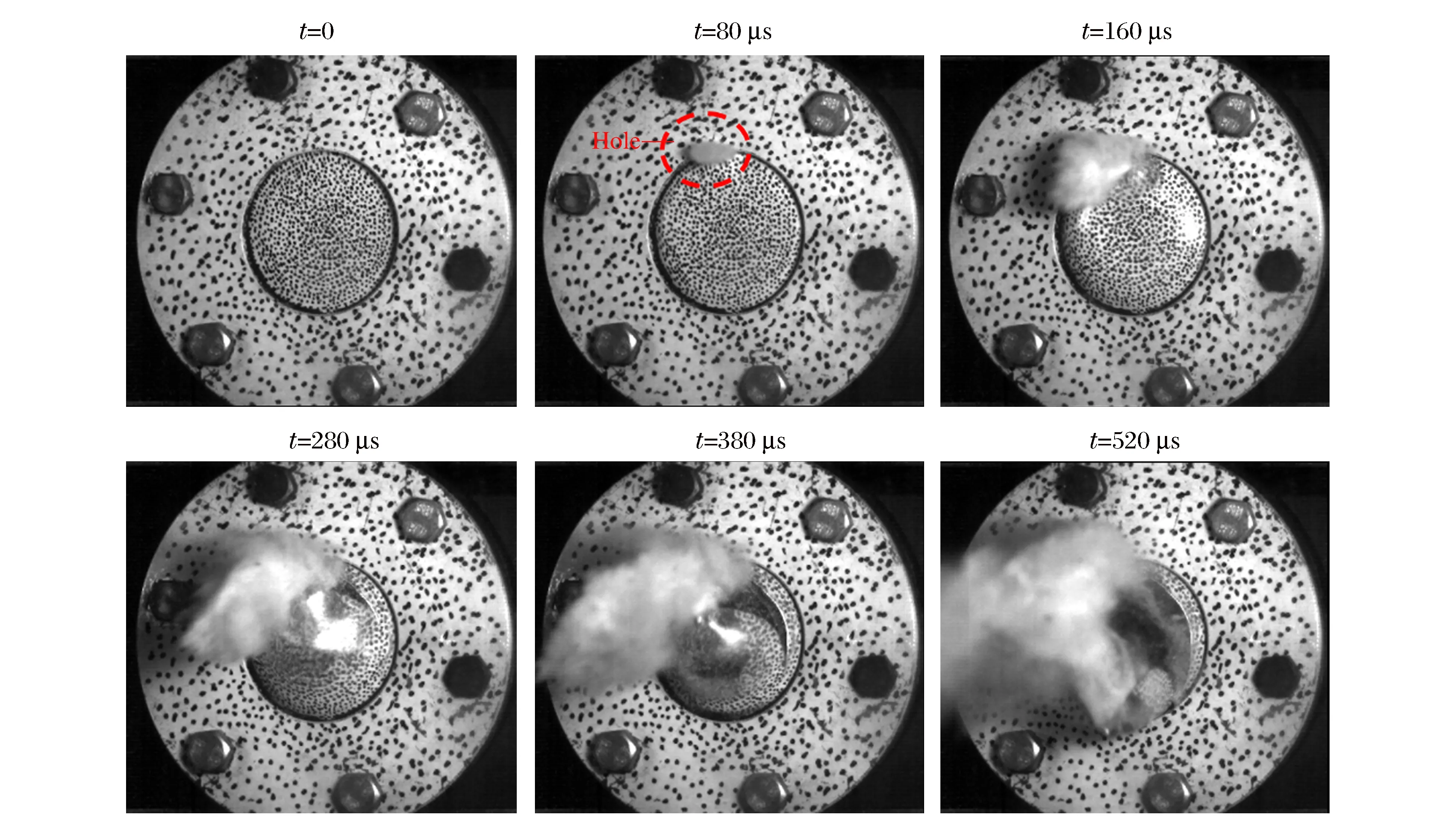

当水下冲击波强度为80.13 MPa时,靶板的动态变形及毁伤情况如图4所示(II型失效)。由该图可见,0.5 mm厚的铝合金靶板在边界处出现了明显的塑性铰平台,该平台在靶板变形为类球冠后在靶板中心处进行汇聚,进而在该位置处拉伸出一个微小的破孔(160 μs),该微孔在水下冲击波的持续作用下对称撕裂,使靶板出现了呈花瓣状的破坏形式(200 μs),该花瓣状撕裂延伸至靶板的固定端约束端(380 μs)。

图5为水下冲击波强度为130.48 MPa时气背固支靶板的动态毁伤历程(III型失效)。由该图可见,在水下冲击波衰减时间常数保持不变的情况下,随着冲击波峰值的加大,靶板在出现塑性铰现象后,该平台并未像中心区域进行汇聚,而是在平台向中心移动的过程中出现了剪切破坏(80 μs)。该破坏形式致使靶板在未出现类球冠型变形时已经失效,靶板的平台部分在靠近支撑边界位置处完全撕裂(520 μs)。但同时也可以发现,III型边界剪切失效并非完全对称出现,这是由于实验过程中的边界条件未能完全达到理想固支造成的。

图4 靶板II型(花瓣式)失效的动态响应历程Fig.4 History of Mode II (tensile tearing) dynamic response of target panel

图5 靶板III型(剪切)失效的动态响应历程Fig.5 History of Mode III (tensile tearing) dynamic response of target panel

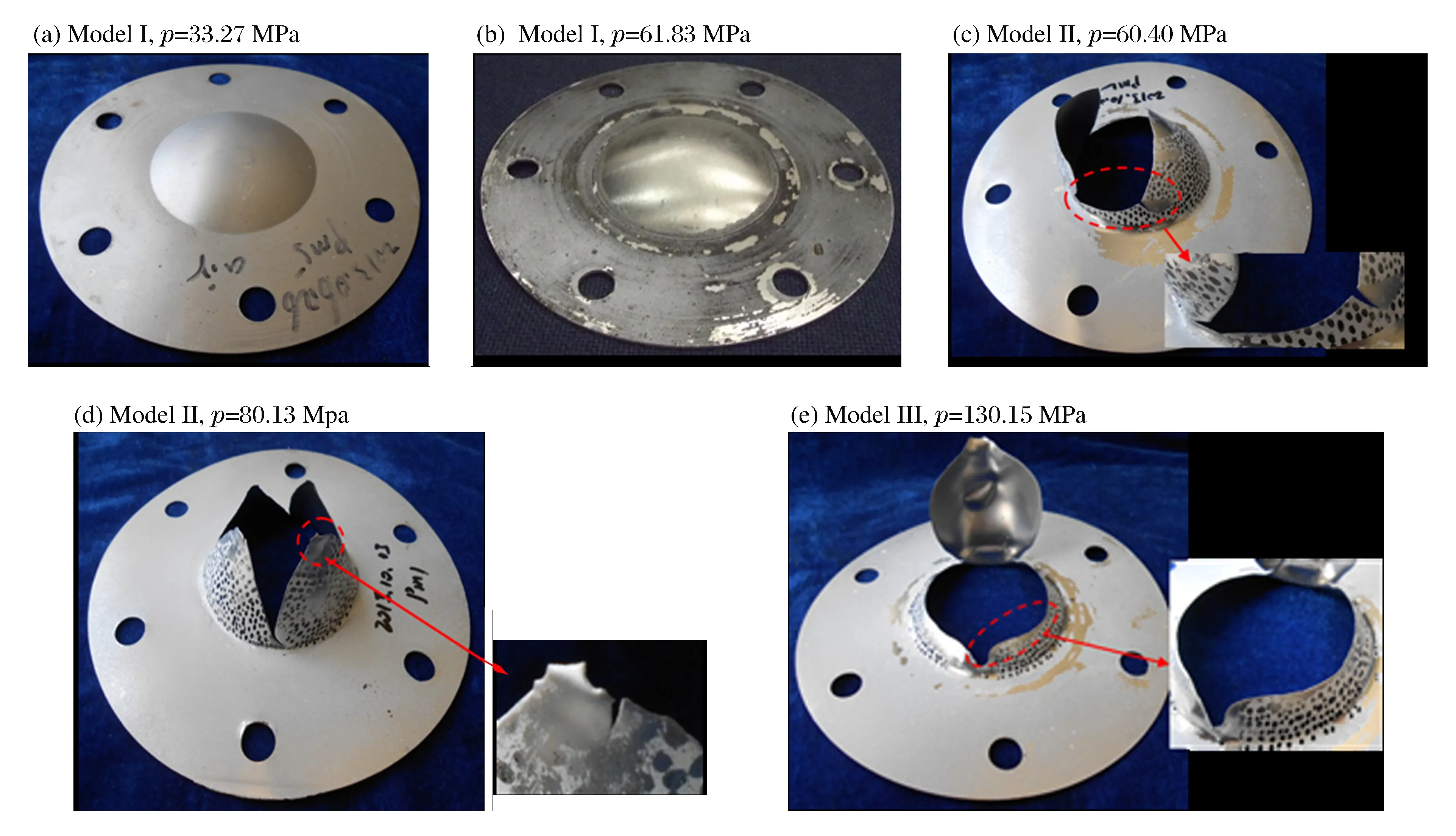

2.2 失效模式

图6为不同厚度5A06铝合金气背板在不同强度水下冲击波载荷作用下的典型失效模式。由此可见,在水下冲击波衰减时间常数基本相同的情况下,冲击波强度的大小直接影响了靶板的破坏模式。其中图6(a)和图6(b)分别为0.5 mm厚靶板和2 mm厚靶板的I型失效,该类失效形式与文献[13]中的详细相同,主要为靶板的弯曲和拉伸导致的塑性大变形;图6(c)与图6(d)为水下冲击波作用下0.5 mm厚靶板的典型II型失效模式。在该失效模式范围内,随着冲击波强度的增大,靶板中心位置处的拉伸撕裂存在多种形式。当冲击波较弱,为60.40 MPa时,靶板撕裂为两部分,并在沿直径方向撕裂线的根部出现了横向的撕裂。这是由于冲击波过后,水的惯性飞溅造成的。当冲击波强度提高到80.13 MPa时,靶板为花瓣状失效,其中心处的拉伸效果更为明显,此失效模式为II型失效的最典型形式。在高强度水下冲击波载荷作用下,靶板的失效由中心位置转移到边界支撑位置,即在塑性铰生成之后便出现了边界撕裂。由图6(e)可见,靶板裂口处并未出现如图6(d)所示的明显减薄,这说明该处的破坏形式为剪切破坏。随着冲击波强度的增大,剪切失效的位置逐渐向边界靠近,同时由于靶板平台部分并未瞬间完全剪切掉,这种现象的出现使得冲击波能量急剧耗散,最终出现了边界剪切的不完全。靶板的厚度仅为0.5 mm,导致边界条件未能完全实现固支,这也是靶板III类失效形式出现了非对称边界剪切撕裂的一个原因。

图6 气背靶板的典型失效模式Fig.6 Typical failure mode of air-back target panel

2.3 毁伤模式判据

目前对水下爆炸载荷作用下舰艇结构失效损伤判据并不统一,俄罗斯等国家主要以Cole总结得到的水下冲击波强度计算公式作为判断依据:

p=52.27(W1/3/R)1.13

(3)

式中:W为TNT药包的当量,R为起爆点到目标靶板的垂直距离[13]。

而以美国为首的北约各成员国则普遍采用冲击因子f*作为评判的标准:

f*=0.45W1/2/R

(4)

从式(3)~(4)可以看出,上述2种判据均是从外载荷的角度出发对目标结构的毁伤程度进行判别,并未考虑目标结构的相关因素对靶板毁伤模式的影响。在此基础上,Y-P.Zhao[14]分别提出了结合目标结构参数的靶板毁伤模式判据,量纲一损伤参数nd和响应参数nr

式中:I为靶板单位面积上受到的水下冲击波冲量,ρ、σy和t分别为靶板材料的密度、屈服强度和厚度,L为靶板的半宽。

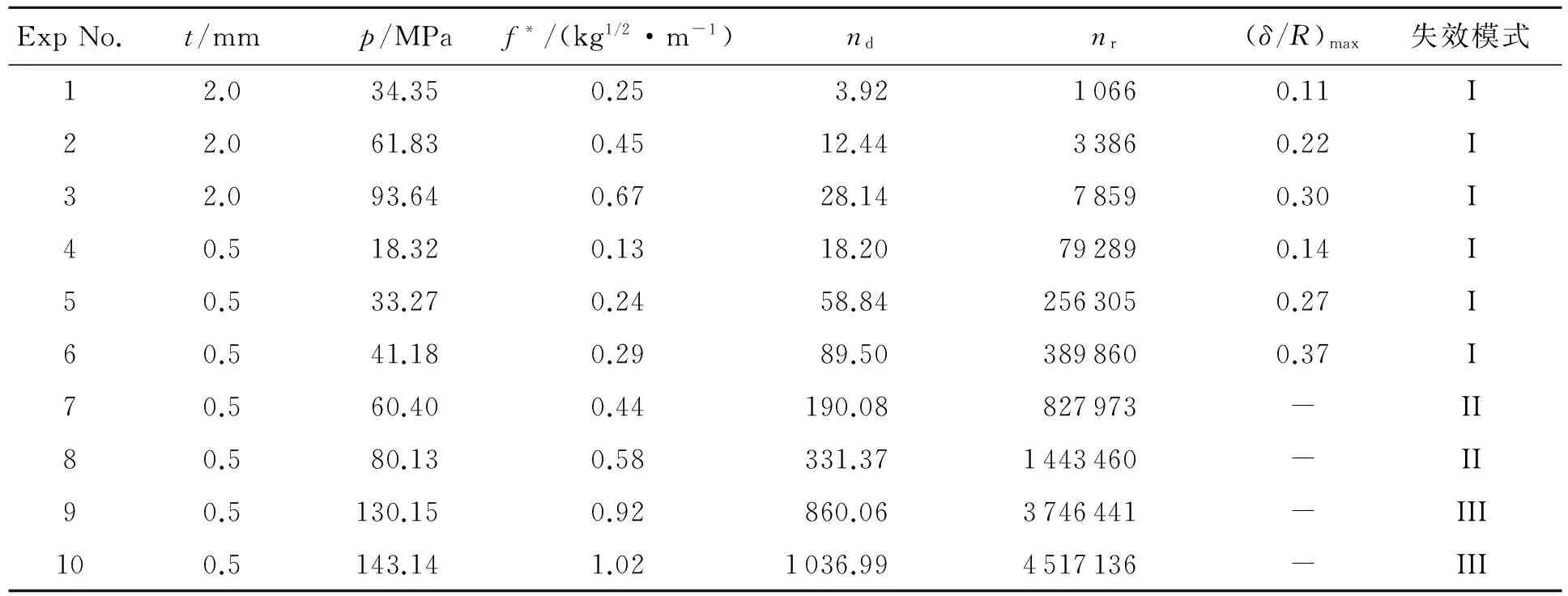

利用4种不同失效判据获得的相应参数及对应的靶板变形毁伤模式如表1所示。由于本文中利用非药式水下冲击波加载装置对靶板进行加载,因此冲击因子f*的值由对应的加载冲击波强度计算得到。响应参数nr中的靶板半宽选取圆形靶板的半径长度,“-”表示相应靶板破裂而导致未测得靶板中心的最大塑性变形量。

表1 各损伤失效判据及实验结果比较Table 1 Comparison of failure mode criteria with experimental results

图7为冲击波强度准则与损伤参数准则对靶板失效模式预测结果比较。由该图可见,对于同一厚度的靶板,虽然随着冲击波强度的增加靶板的破坏损伤模式越来越严重,但是对于不同厚度的靶板,在相同强度的冲击波载荷作用下,其失效损伤程度却存在较大的差异,冲击因子f*也存在相同的问题。因此不难看出,如仅以水下冲击波加载峰值p或冲击因子f*作为靶板损伤的判据,对于相同工况条件下不同类型靶板的毁伤效果无法给出清晰的判断。相比之下,考虑了结构因素的损伤参数nd和响应参数nr能够明显的区分不同结构靶板的损伤模式。对于本文中的实验工况,损伤参数nd能够在较小的数值范围内理想的预报目标结构的损伤状态,当损伤参数大于800时,靶板发生了边界剪切破坏(III型);对于发生塑性大变形的靶件,其损伤参数基本都处于100以下。

综上可知,上述4种损伤判别条件均能从不同角度对水下爆炸冲击波载荷作用下结构的毁伤程度进行预报判别。但损伤参数nd和响应参数nr由于综合了结构因素更具有普遍应用性。本文中由于实验数据的限制,未明确界定靶板各毁伤模式间转化的临界条件,该工作需要进一步开展相关实验和仿真研究。

图7 失效判据与失效模式间的关系Fig.7 Failure criterion vs. failure mode

3 结 论

应用非药式水下冲击波加载装置结合高速摄影系统,对气背固支圆板在水下冲击波作用下的动态响应及毁伤模式进行了实验研究,获得了靶板3种典型失效模式的动态响应历程。实验结果表明:

(1) 随着水下冲击波强度的增加,气背固支圆板的失效形式逐渐从塑性大变形转变为以靶板中心拉伸撕裂为主的失效;当水下冲击波强度继续增加,靶板的失效形式逐渐演变为边界处的剪切撕裂。

(2) 冲击波强度、冲击因子、损伤参数和响应参数均能对水下结构的毁伤程度进行有效预报,但考虑了结构因素的损伤参数和响应参数更具有普遍应用性,其对各失效模式间的转化值表示更为清晰。由于问题的复杂性,靶板各损伤失效模式间的准确临界值需进行进一步的实验和数值模拟研究确定。

[1] 张成亮,朱锡,侯海量等.近距空爆下复合抗爆舱壁变形破坏模式试验研究[J].振动与冲击,2014,33(11):33-37. Zhang Chengliang, Zhu Xi, Hou Hailiang, et al. Model tests for deformation and destruction modes of a blast resistant bulkhead under near distance explosion[J]. Journal of Vibration and Shock, 2014,33(11):33-37.

[2] Olson M D, Nurick G N, Fagnan J R. Deformation and rupture of blast loaded square plates-predictions and experiments[J]. International Journal of Impact Engineering, 1993,13(2):279-291.

[3] Menkes S B, Opat H J. Tearing and shear failures in explosively loaded clamped beams[J]. Experimental Mechanics, 1973,13(11):480-486.

[4] Ramajeyathilagam K, Vendhan C P. Deformation and rupture of thin rectangular plates subjected to underwater shock[J]. International Journal of Impact Engineering, 2004,30(6):699-719.

[5] Teeling-Smith R G, Nurick G N. The deformation and tearing of thin circular plates subjected to impulsive loads[J]. International Journal of Impact Engineering, 1991,11(1):77-91.

[6] Kazemahvazi S, Radford D, Deshpande V S, et al. Dynamic failure of clamped circular plates subjected to an underwater shock[J]. Jouranl of mechanics of materials and structures, 2007,2(10):2007-2022.

[7] Mcshane G J, Deshpande V S, Fleck N A. Underwater blast response of free-standing sandwich plates with metallic lattice cores[J]. International Journal of Impact engineering, 2010,37(11):1138-1149

[8] 陈长海,朱锡,侯海量等.近距空爆载荷作用下固支方板的变形计破坏模式[J].爆炸与冲击,2012,32(4):368-375.Chen Changhai, Zhu Xi, Hou Hailiang, et al. Deformation and failure modes of clamped square plates under close-range air blast loads[J]. Exolosion and Shock Wave, 2012,32(4):368-375.

[9] 谌勇,唐平,汪玉等.刚塑性圆板受水下爆炸载荷时的动力响应[J].爆炸与冲击,2005,25(1):90-96. Chen Yong, Tang Ping, Wang Yu, et al.Dynamic response analysis of rigid plastic circular plate under underwater blast loading[J]. Exolosion and Shock Wave, 2005,25(1):90-96.

[10] 黄超,姚熊亮,张阿漫.刚夹层板近场水下爆炸抗爆分析及其在舰船抗爆防护中的应用[J].振动与冲击,2009,29(9):73-76. Huang Chao, Yao Xiongliang, Zhang Aman. Analysis on blast resistance of steel sandwich plate under proximity underwater explosion loading and its application in ship protection[J]. Journal of Vibration and Shock, 2009,29(9):73-76.

[11] 任鹏,张伟,黄威等.非药式水下爆炸冲击波加载装置研究[J].爆炸与冲击,2014,34(3):334-339. Ren Peng, Zang Wei, Huang Wei, et al. Research on non-exlolsive underwater shock loading device[J]. Exolosion and Shock Wave, 2014,34(3):334-339.

[12] 任鹏,张伟,黄威,等.水下爆炸冲击波载荷作用下气背固支圆板的变形及应变场分析[J].船舶力学,2013,17(11):1339-1344. Ren Peng, Zhang Wei, Huang Wei, et al. Deformation mode and strain field analysis of clamped air-back circular plate subjected to underwater explosive loading[J]. Journal of Ship Mechanics, 2013,17(11):1339-1344.

[13] 牟金磊,朱锡,张振华等.水下爆炸载荷作用下加筋板的毁伤模式[J].爆炸与冲击,2009,29(5):457-462. Mu Jinlei, Zhu Xi, Zhang Zhenhua, et al. Failure modes of stiffened plates subjected to underwater explosion[J]. Exolosion and Shock Wave,2009,29(5):457-462.

[14] Zhao Y-P. Suggestion of a new dimensionless number for dynamic plastic response of beams and plates[J]. Archive of Applied Mechanics, 1998,68(7/8):524-538.

(责任编辑 王小飞)

Failure mode of clamped air-back circular panel subjected to underwater shock loading

Ren Peng1, Tian Ali1, Zhang Wei2, Huang Wei2

(1.SchoolofNavalArchitecture&OceanEngineering,JiangsuUniversityofScienceandTechnology,Zhenjiang212000,China;2.HypervelocityImpactResearchCenter,HarbinInstituteofTechnology,Harbin150080,China)

In this paper, the dynamic deformation and failure mode of 5A06 aluminum alloy clamped air-backed circular panels with two different thicknesses subjected to underwater shock loading were investigated using the non-explosive underwater shock loading device in combination with high-speed photography. The dynamic response history of the target panels was observed with more information about their failure modes obtained, and three modes of deformation and failure were identified, i. e. Mode I (large plastic deformation), Mode II (tensile tearing) and Mode III (shear-off failure). According to the experimental results, the performance of four kinds of failure criteria (i. e. shock wave pressure, impulsive factor, damage parameter, and response parameter) on predicting the failure modes of the target panels was compared and analyzed. The experimental results showed that the damage and failure of underwater structures can be more comprehensively judged by taking account of the damage parameter and the response parameter of the target.

solid mechanics; underwater shock wave loading; air-back circular panel; dynamic damage; failure criterion

10.11883/1001-1455(2016)05-0617-08

2014-11-10;

2014-12-30

国家自然科学基金项目(51509115);江苏省船舶先进设计制造技术重点实验室开放课题项目(CJ1502)

任 鹏(1984- ),男,博士,讲师,r_peng@126.com。

O347.3国标学科代码:13015

A