箱体部件自动化装配工装夹具设计

2016-04-15刘卓立王志辉

刘卓立,王志辉

(武汉理工大学 机电工程学院,武汉 430070)

箱体部件自动化装配工装夹具设计

刘卓立,王志辉

(武汉理工大学 机电工程学院,武汉 430070)

摘要:自动化装配在制造业中占有重要地位,而箱体部件是装配作业中的常见结构。在分析箱体部件结构和装配特点的基础上,运用CAD/CAM的参数化建模功能,设计以三台机器人为主体的箱体自动化装配线,建立了随行夹具及其工装快换装置的三维模型。设计基于RCC的软浮动机械手抓取模块并提出一种激光位移传感器与PLC结合使用的孔相位找正方法。实现了箱体零件与装配工艺的并行设计,缩短了开发周期,一定程度上提高了机器人装配的柔顺性,改善了轴孔装配质量,减少复杂计算,节约了开发成本。

关键词:三维建模;随行夹具;机械手抓取模块;孔相位找正

0引言

装配在制造业中占有重要地位,而自动化装配领域将是未来机器人技术发展的重点之一[1]。箱体部件,是装配作业中常见的部件,解决装配过程中夹具的快速定位与夹紧、轴孔装配精度的改善、孔相位找正等问题是保证机器人自动化装配质量的关键。

国内对机器人装配技术做了大量研究,如韩卫军等分析了机器人装配质量影响因素并且做了基于偏差向量的零件抓取精度分析[2-3]。万海波设计了一种自动装配对中机构[4]。杨玲玲等提出了一种全新的模型自动装配策略[5]。但是目前针对箱体部件装配工装夹具的研究并不多。本文在对箱体部件结构与机器人自动化装配特点进行分析的基础上,运用并行设计理念,通过CAD/CAM的参数化建模功能,设计以三台机器人为主体的箱体自动化装配线。详细阐述了其关键工装夹具设计,提出一种经济便捷的孔相位找正方法,从而减少了自动化装配线的开发成本、缩短了开发周期,对提高装配质量以及改善经济性具有借鉴意义。

1箱体部件装配工艺设计

1.1箱体装配工艺流程规划

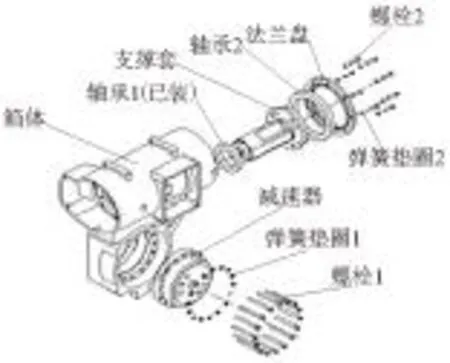

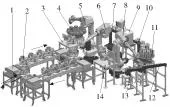

以图1所示的箱体部件为例,通过对箱体部件各组成零件外形结构的分析,运用CAD/CAM的参数化建模功能,对箱体部件各零件进行建模,在此基础上,运用并行设计的思想,开展装配工艺设计,如图2所示为三台机器人为主体的自动化装配生产线三维装配效果图。

装配工艺流程概述:物流方向如图2中箭头所示方向,由前一工序将箱体零件安放在随行夹具上,按左侧箭头方向流向搬运机器人正对的工装台位置,等待搬运机器人,搬运机器人与随行夹具对接后将其搬运至减速器装配工作台,装配机器人完成减速器及其螺钉的装配与涂胶工作,搬运机器人将随行夹具搬运至支撑套组件装配工作台完成轴承、支撑套、法兰、螺栓的装配工作,搬运机器人将随行夹具搬运至右侧流动工装台,按箭头方向流动,等待下一工序。

图1 箱体部件装配爆炸图

1.流动工装台 2.随行夹具 3.减速器装配工作台 4.减速器旋转料架(带气动分度机构) 5.减速器装配机器人6.搬运机器人 7.机械手工具架(存放减速器抓取机械手、打螺钉机械手) 8.装配机器人(负责支撑套、轴承、法兰盘及螺钉装配) 9.螺钉分检输送机 10.机械手工具架(存放支撑套抓取机械手、轴承抓取机械手、法兰盘抓取机械手及打螺钉机械手) 11.支撑套旋转料架(带气动分度机构) 12.轴承输送料架 13.法兰盘输送料架 14.支撑套组件装配工作台

图2箱体装配线三维效果图

1.2随行夹具与工装快换装置设计

随行夹具在各工位之间流转并实现箱体的定位夹紧,以箱体零件三维模型为研究对象,设计箱体的随行夹具模块。随行夹具与工装快换装置结构如图3所示。机器人工具快换装置(Robotic Tool Changer)使机器人操作具有柔性,也有助于提高作业效率[6],其可以使搬运机器人与随行夹具实现快速对接和脱离,在对接成功后能够让不同的介质例如气体、电信号、等从机器人手臂连通到随行夹具工具侧的末端执行器;随行夹具置于装配工作台定位夹紧后,搬运机器人将与随行夹具脱离,但仍需给随行夹具提供气、电等介质保证随行夹具上气缸、传感器等器件的正常工作,带气缸的顺从介质连接器可实现上述功能,其能有效实现气、电介质的连接与断开,保障随行夹具在机器人脱离后气、电等介质的持续供应,并在XYZ方向上具有一定的位移顺从,可补偿随行夹具定位时的空间位置误差;随行夹具到达各个装配工位后需要准确快速地定位、夹紧,并且承受一定的工作负荷,以上功能由工装快换装置实现,其底座安装于装配工作台上,托盘与定位销安装于随行夹具侧,底座为气动夹紧机构,托盘下部定位销穿过底座内部,由传感器(如接近开关)检测到达合适位置后,底座气动装置动作将托盘夹紧,从而实现随行夹具的定位夹紧,机构简单可靠且重复定位精度较高。

1.顺从介质连接器工具侧 2.夹紧气缸 3.定位块

1.3基于RCC的机械手抓取模块设计

机器人在进行装配作业时,由于装配环境存在各种不确定性,甚至突发情况,在常规位置控制下,机器人与装配件之间即使出现较小误差都可能导致装配失败甚至机器损坏[7],因此有必要增强机器人装配的柔顺性以保证装配质量,防止装配过程中的过硬冲击对机器人和工件造成损坏。

1.机器人工具快换装置 2.工具架定位杆 3.RCC装置

在箱体部件装配中,轴孔配合是装配过程中的常见问题,也是自动化装配技术研究中的难点,通常采用主动柔顺或主—被动柔顺方法实现孔口搜索和入口后位姿调整[8]。被动柔顺是利用机器人以及其他柔顺环节本身的机械、电磁等特性来控制运动误差,具有快速可靠的优点,在修正小范围运动误差上效果较好。实际装配中用得最多的柔顺环节是柔顺手腕。最初的柔顺手腕是由Whitney[9]等人首先研制的RCC(Remote Compliance Center)。RCC种类繁多并不断由被动形态向主动形态发展[10]。RCC可看成是6自由度的弹性系统,一般将其安装在机器人末端和装配件之间,通过调节弹性构件的柔性,获得一定的装配柔性

借鉴RCC在被动柔顺方面的优点,结合箱体装配的实际需求,设计具有软浮动效果的机械手抓取模块如图4所示。

以支撑套装配为例:支撑套装配为轴孔装配,过渡配合,装配时需要机械手精确定位,并利用一定的压力将支撑套压入轴承内圈;机械手上采用的RCC装置可补偿机器人的定位精度误差;采用3个压紧气缸将支撑套推进轴承内孔并压紧,压紧到位时气缸与RCC装置均有一定的缓冲作用,避免过硬冲击对机器人本体造成损伤;采用3爪气缸抓取外圆实现支撑套抓取;机器人工具快换装置实现不同机械手抓取模块的快速更换。由3爪气缸的特点,此机械手抓取模块适合具有圆形定位面零件的快速抓取,如轴、盘类零件。

2基于激光位移传感器与PLC的孔相位找

正方法

机器人装配过程中常会遇到孔的相位找正问题,如两零件之间螺栓孔、销轴孔的找正。目前的研究大部分是基于主动柔顺控制:利用力学,利用视觉,利用接近觉,如席文明等[11]利用视觉反馈进行位置控制。这些方法使得机器人装配柔性更大,智能化程度更高,但因计算复杂、开发成本高等因素使得在实际生产中推广运用存在困难。以箱体与法兰盘的孔相位找正为例,从经济性和缩短设计周期的角度考虑,结合实际需求,提出一种经济快捷的孔相位找正方法。

法兰盘装配时要求与箱体上的孔相对应,而法兰盘上孔径的大小与分布并不规则,其上共有11个孔,10个直径为5.5mm,一个直径为8mm,所有孔中心位于同一圆周上但孔间距并不均等。基于以上的结构分析,采用φ8mm的大孔为定位孔,运用激光位移传感器配合PLC来完成相位找正。原理为:将激光位移传感器垂直安装于被测位置上方,传感器的检查光点落在所有孔中心经过的圆周上,机械手抓取法兰盘到指定位置后匀速转动法兰盘。当传感器的激光由端面照射到孔内时,其激光的位移发生变化,输出一个下降沿的信号,将该信号与PLC的输入I/O连接,使得PLC可以监控并统计下降沿信号的持续时间,下降沿信号持续时间的长短则取决于激光经过的孔径大小,孔径大者下降沿信号持续时间长,通过给PLC设定下降沿信号的下限时长,就可识别出大孔在法兰盘上的具体位置。大孔定位的稳定性,取决于PLC做出判断到控制机械手转动停止这一过程的响应时间,这一响应时间的滞后可以通过提前补偿的办法修正,从而达到稳定的重复定位。图5为孔相位找正原理图。

图5 大孔定位原理图

3结束语

本文针对箱体部件自动化装配特点,运用CAD/CAM进行参数化建模,设计了以三台机器人为主体的箱体自动化装配线,并对关键工装夹具与机械手抓取模块进行结构设计,并提出一种经济便捷的孔相位找正方法。实现了箱体零件与装配工艺的并行设计,从而提高项目开发效率,缩短开发周。在一定程度上增加了机器人装配的柔顺性,改善了箱体部件装配质量,减少了复杂的计算,节约了开发成本。对自动化装配技术的实际工程应用具有一定参考价值。此外,实现产品设计、装配工艺、机器人技术三者协同发展、有机融合,是未来机器人自动化装配技术推广应用的努力方向。

[参考文献]

[1] 董欣胜,张传思,李新. 装配机器人的现状与发展趋势[J].组合机床与自动化加工技术,2007(8):1-4.

[2] 韩卫军,丁富强,赵锡芳.机器人装配系统产品装配质量影响因素研究[J].制造业自动化,2002(6):14-18.

[3] 韩卫军,丁富强,赵锡芳.基于偏差向量的机器人装配系统零件抓取精度分析[J].组合机床与自动化加工技术,2002(6):6-7.

[4] 万海波.一种基于恒磁铁的柔性化自动装配机构的研制[J].组合机床与自动化加工技术,2015(4):139-141.

[5] 杨玲玲,胡树根,王耘. 基准定位的自动装配技术[J].轻工机械,2008,26(1): 59-62.

[6] Grasson, Thomas J. Robotic tool changers boost uptime[J]. American Machinist, 1996,140 (11):2.

[7] 王鹏,吴成东,张凤.机器人轴孔装配控制技术研究进展[J].科技广场,2007(3):6-10.

[8] 刘宏,蔡鹤皋.主从性手腕的设计及其装配策略的研究[C]. 沈阳:全国第二届机器人学术会议论文集.

[9] Whitney D. Quasi-static Assembly of Compliantly Supported Rigid Parts[J]. ASME J of DSMC,1982,65-77.

[10] 刘靖,陶学恒,李玉光.RCC柔顺手腕的应用概述[J].机电产品开发与创新,2011(2):74-76.

[11] 席文明,颜景平,罗翔.位置,力反馈和视觉融合控制的机器人轴孔装配[J].制造业自动化,2001,23(5):43-45.

(编辑李秀敏)

The Machine Tool and Fixture Design of Box-type Parts in Automatic Assembly

LIU Zhuo-li,WANG Zhi-hui

(School of Mechanical and Electronic Engineering,Wuhan University of Technology,Wuhan 430070,China)

Abstract:Automatic assembly system plays an important role in the Manufacturer Industry,and box-type parts are common structures in automatic assembly. After analyses of feature about box-type parts and their assembly,the parametric modeling function based on CAD/CAM is applied to build an automatic assembly line which mainly includes three robots and set up three-dimensional models of movable fixture and its tool changers. Manipulator module based on RCC is designed and a method to localize hole by using laser displacement sensor and PLC is proposed. Through these methods,concurrent design between parts and assembly process can be realized, and then the development period can be shortened. To a certain extent, the flexibility of robot assembly and the quality of peg-in-hole assembly are improved, the complicated calculations also can be reduced and development cost is saved.

Key words:three-dimensional modeling;movable fixture;manipulator module;hole localization

中图分类号:TH122;TG65

文献标识码:A

作者简介:刘卓立(1988—),男,贵州黔西人,武汉理工大学硕士研究生,研究方向为机电一体化技术、建材装备及自动化,(E-mail)513479511@qq.com。

收稿日期:2015-05-14;修回日期:2015-06-17

文章编号:1001-2265(2016)03-0120-03

DOI:10.13462/j.cnki.mmtamt.2016.03.033