新型等通道转角模具挤压纯铜的有限元分析

2016-04-15张小飞

张小飞,张 庆

(南京理工大学 机械工程学院,南京 210094)

新型等通道转角模具挤压纯铜的有限元分析

张小飞,张庆

(南京理工大学 机械工程学院,南京210094)

摘要:为了初步探索ECAP产业化应用的可能,设计了一种新型的等通道转角挤压模具,采用DEFORM-3D软件对T2纯铜在室温下的等通道转角挤压(ECAP)过程进行了数值模拟,对比分析了在新型模具和传统模具结构下纯铜试样的挤压载荷的变化、等效应力和应变的分布情况,并对两种模具的挤压冲头的稳定性进行了分析,模拟结果显示新型模具能够实现对长尺寸的棒材的挤压。

关键词:ECAP;纯铜;数值模拟;长尺寸

0引言

等通道转角挤压 ( Equal Channel Angular Pressing)简称ECAP, 是一种当前普遍应用的用于获得超细晶块体材料的加工技术,由于该技术能够细化材料的内部组织结构、大幅提高材料性能,受到国际纳米材料领域的高度重视,近些来快速发展,应用越来越广泛。然而目前国际上对大型ECAP的研究却不多,使得ECAP技术大型化、产业化的应用进展缓慢。

目前,ECAP技术在模具结构方面有一定局限性,挤压模具的冲头在工作时要承受非常大的载荷,容易失稳而导致破坏,在挤压长尺寸的材料时,由于冲头要更长,冲头失稳尤为明显。因此ECAP的材料长度受到限制,而试样长度的局限性将ECAP限定为不连续、低生产效率、高成本的过程,很难实现产业化应用。为了解决上述现有模具存在的不足,初步探索ECAP产业化应用的可能,本文提供一种新型等通道转角挤压模具[1-3],对模具上模进行改进使得压杆不易失稳而导致破坏,同时大幅减少挤压时产生的摩擦力,实现挤压长尺寸的材料。为了比较新模具的挤压效果,取传统模具作为分析的对比对象。

1ECAP有限元模型

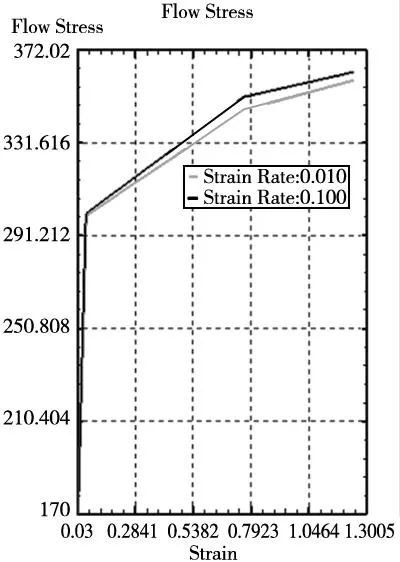

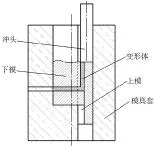

目前数值模拟等通道转角挤压过程主要使用LS—DYNA、DEFORM、ABQUSE、MARC等有限元软件。本文采用DEFORM—3D软件对T2纯铜的ECAP加工过程进行数值模拟。模拟过程中所需的棒材为经过240°退火1小时处理的T2纯铜,其流动应力—应变曲线如图1所示。模拟所用新型等通道转角挤压模具挤压原理图如图2所示。

图1 纯铜流动应力-应变曲线

图2 新模具等通道转角挤压示意图

(1) 建模

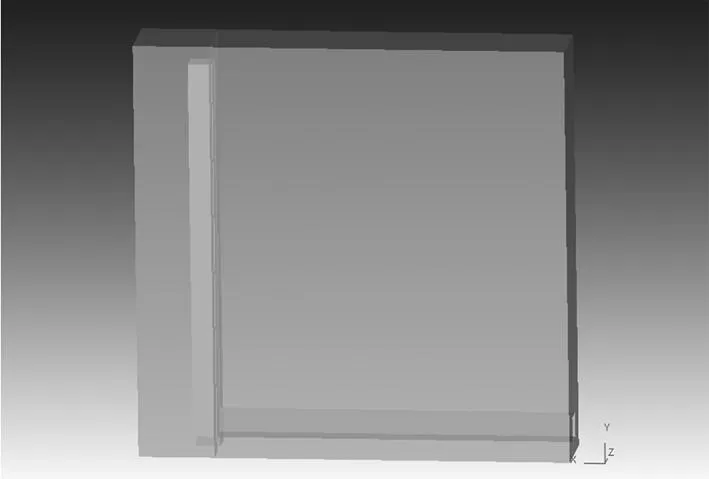

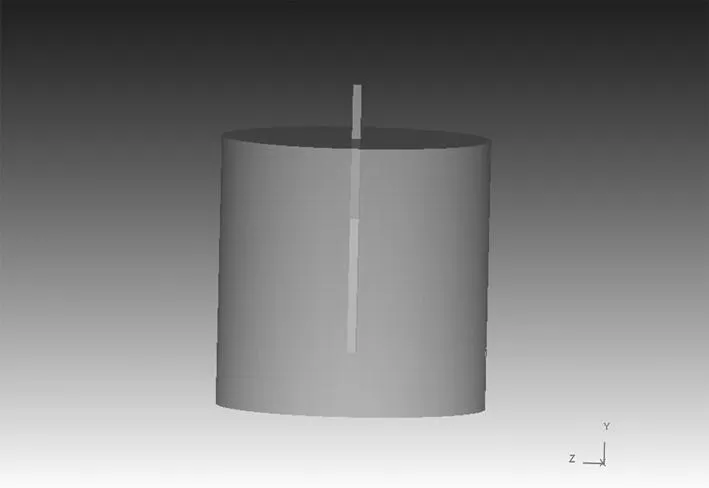

对新模具和传统模具进行三维建模,两个模型中挤压模具的挤压入口通道和出口通道的截面为32×32(mm),等通道的内角为φ=90°,外角ψ=10°。在建立模具和变形体的三维模型如图3、图4所示,模具通道截面尺寸和变形体截面尺寸相同,变形体的几何尺寸为32mm×32mm×500mm。采用刚塑性有限元法,冲头、凹模设定为刚性接触体,忽略它们的变形,变形体的单元的类型取软件默认的四面体单元,在数值模拟进行的同时,网格进行自适应重划分,挤压速度设定为0.4mm/s。

图3 新模具的三维挤压模型

图4 传统模具的三维挤压模型

(2)摩擦条件

一般认为塑性变形过程中有两种摩擦模型,一种是库伦摩擦模型,另一种是剪切摩擦模型。库伦摩擦模型一般适用于塑性变形时正压力不太大、变形量比较小的情况,由于ECAP过程变形量很大,所以采用剪切摩擦模型较为合适[4],其表达形式为:

2ECAP模拟结果及分析

2.1冲头挤压载荷

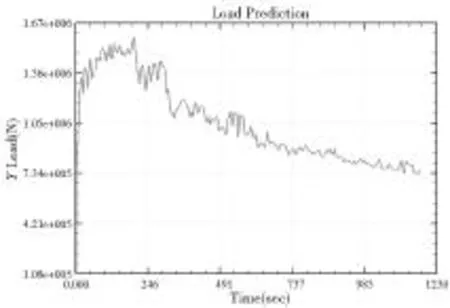

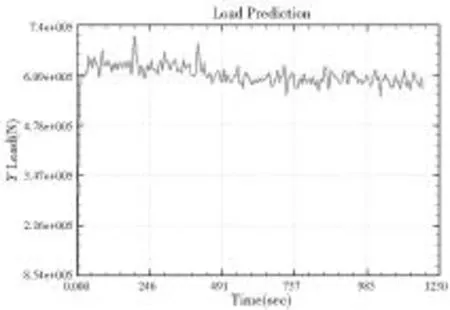

图5为DEFORM-3D模拟的传统模具冲头的载荷—位移曲线图,图6为DEFORM-3D模拟的新型模具冲头的载荷—位移曲线图。试样的载荷一位移曲线基本上可以分为3个区间:I,初始期:II,过渡期;Ⅲ,稳定期[5]。

初始期:如图5所示,可以看出,在挤压的初始阶段,试样的挤压载荷随着挤压行程的增大迅速增大。在冲头的作用下,挤压试样顶部的金属逐渐充满变形区,模具通道拐角处的金属发生少量剪切变形以便彼此协调。随着挤压过程的进行,在通道拐角底部,传统模具的挤压试样出现了金属滞留区(即死区)。位于死区内的金属流速慢于其他区域的金属,滞留金属堆积导致变形体拐角底部的网格被严重拉长而侧面网格急剧压缩[6],同时挤压载荷随着滞留金属的不断堆积而急剧增大达到峰值150t(见图5)。而新模具由于挤压试样与模具间的摩擦面只有一个,大大减小了摩擦力对挤压的影响,所需最大载荷仅为70t,且试样变形较为均匀,载荷逐渐增加没有出现峰值。

过渡期:冲头挤压载荷在达到最大值后,在冲头的继续作用下,通道拐角处滞留的金属开始逐渐向出口方向流出,金属堆积产生的应力集中逐渐得到释放,因而载荷由峰值快速下降。而新模具载荷过渡平稳,载荷下降幅度非常小且过程平稳。过渡期一方面是应力集中的体现,另一方面对挤压模具的强度要求增高,对金属变形和模具寿命均不利,应尽量避免[7]。

稳定区:冲头的挤压载荷随挤压行程的增加而逐渐下降,ECAP进入稳定期,经过转角处的金属发生着连续稳定的剧烈剪切变形。挤压载荷下降的原因是ECAP垂直通道内试样的下移,试样与模壁的接触面积减少,进而摩擦力下降所致。稳定期是ECAP变形过程的主要阶段[8]。老模具挤压载荷下降幅度很大,载荷由150t下降到70t。而新模具下降幅度相对较小,挤压载荷由70t下降到60t。

图5 传统模具载荷—时间曲线

图6 新模具载荷—时间曲线

2.2等效应变分布云图

(1)

由式(1)可知,当φ=90°,ψ=0°时,挤压一道次的等效应变量为1.15,这只是计算得到的不考虑摩擦因数的平均等效应变值。

图7为传统模具挤压结束后试样纵截面上的等效应变分布云图,试样大部分区域的等效应变值都大于1.15,这是由于考虑到摩擦作用,试样变形还受到摩擦力的作用。由于试样长度较长,摩擦力对试样前半部分的影响远大于后半部分,这就造成了老模具等效应变在纵向上的分布不均,试样后发生剪切变形区域的等效应变远大于先变形区域的等效应变。

图7 传统模具挤压结束时等效应变分布

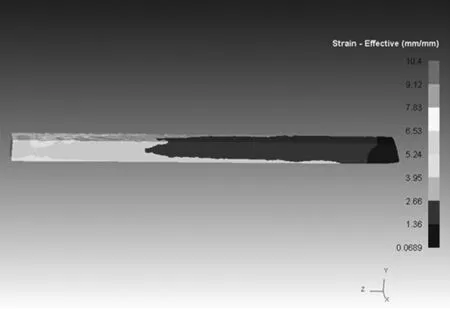

图8为新模具挤压结束后试样纵截面上的等效应变分布云图,同样,考虑到摩擦作用,试样大部分区域的等效应变值大于1.15。试样的等效应变在横向上呈阶梯分布,由底部到顶部逐渐减小,而在纵向上则分布均匀。由于摩擦力的减少,使得等效应变的分布更加均匀,有效变形区域更大,变形过程更接近纯剪切过程[10]。

图8 新模具挤压结束时等效应变分布

2.3等效应力分布云图

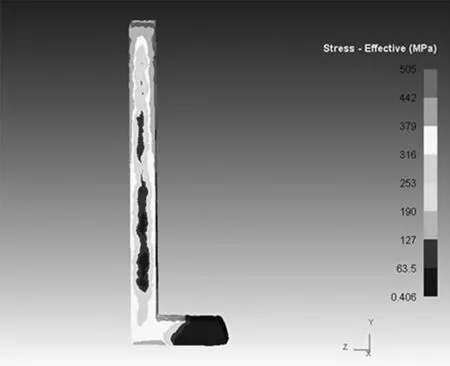

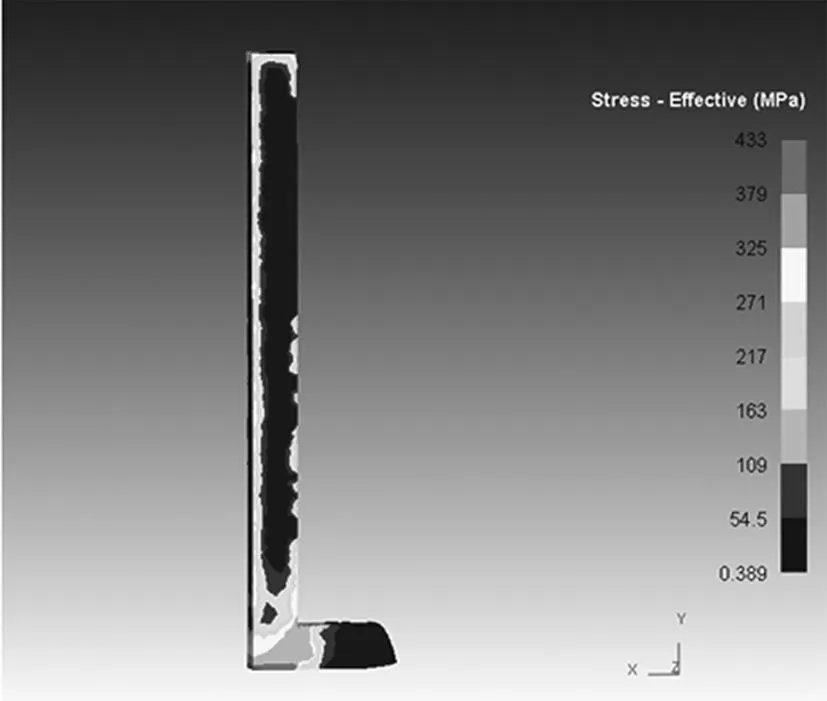

传统模具和新模具挤压工程中的等效应力分布图如图9、图10所示,试样在转角变形区附近的应力分布差别不大,挤压件靠近转角内拐角处及其下部的表层金属所受等效应力最为集中,可知模具通道拐角区域所受应力很大。两种模具试样未变形区域的应力值及分布有很大差距,老模具的最大应力值出现在试样的顶部,而新模具最大应力分布在转角处的剪切变形区,从剪切变形去向试样的头部和尾部方向,应力逐渐减小。两种模具转角变形区应力分布差别不大,但是试样顶部应力分布差距很大,老模具试样顶部的最大应力为505MPa,新模具试样顶部最大应力值则只有250MPa,可知老模具冲头顶部应力值远大于新模具冲头。

图9 传统模具挤压过程中等效应力分布

图10 新模具挤压过程中等效应力分布

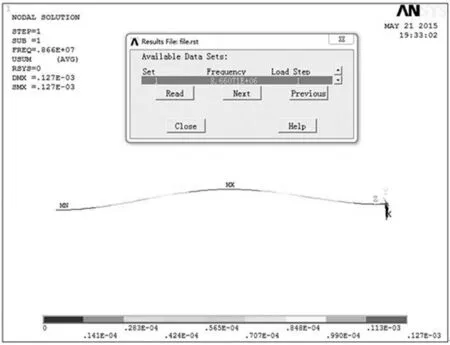

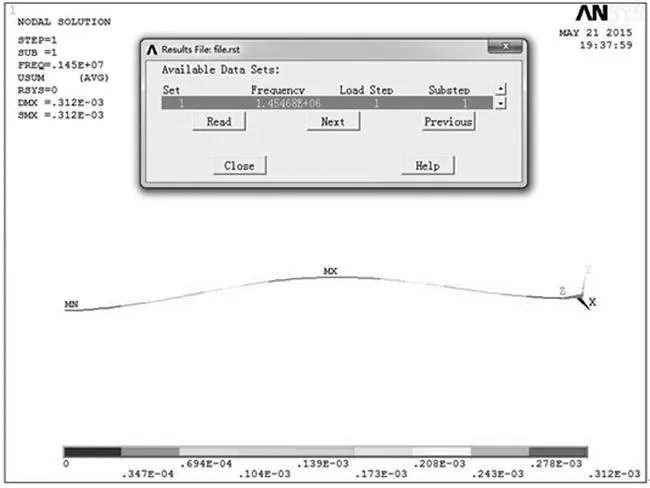

3模具冲头稳定性校核

分别对新、传统模具的冲头进行稳定性校核,传统模具的冲头尺寸为32×32×700(mm),用ANSYS进行稳定性分析。如图11所示,冲头在挤压载荷达到145.6T时发生失稳,而老模具冲头的挤压载荷峰值达到150T,可知,模具冲头在挤压过程中极有可能失稳。新模具的冲头尺寸为50×50×700(mm),ANSYS的稳定性分析如图12所示,模具冲头在挤压载荷达到867T时发生失稳,而新模具冲头的挤压载荷峰值为70T,冲头的稳定安全系数很高,能够完成长尺寸纯铜试样的挤压。

图11 传统模具冲头稳定性分析

图12 新模具冲头稳定性分析

4结论

(1)与传统模具相比,新模具挤压过程中载荷保持平稳,没有峰值,可以有效降低挤压载荷,提高模具的使用寿命。

(2)与传统模具相比,新模具有效变形区域更大,等效应变分布更加均匀。

(3)传统模具加工长尺寸的试样时冲头很容易失稳导致破坏,新模具冲头稳定安全系数很高,能够完成长尺寸试样的挤压。

[参考文献]

[1] 陈海红.等径角挤压法细化大尺寸铝棒材晶粒尺寸的研究[D].广西:广西大学,2010.

[2] 刘睿.含残余试样的ECAP力场模拟及块体超细晶材料制备产业化研究[D]. 济南:山东大学,2006.

[3] 袁玉春,马爱斌,江静华,等. 等通道转角挤压过程和参数的有限元模拟概述[J]. 材料导报,2008,22(8):220-222.

[4] 任国成,赵国群. AZ31镁合金等通道转角挤压变形均匀性有限元分析[J]. 中国有色金属学报, 2011,21(4):848-855.

[5] 吕哲,郑立静. 7050铝合金等通道多转角挤压过程的三维有限元模拟[J]. 稀有金属材料与工程,2008,37(12):2125-2128.

[6] 雷力明,黄旭,段锐,等. 等通道转角挤压工艺研究进展[J]. 材料工程,2009(5):76-80.

[7] 周隐玉,刘芳. 模具参数对纯钛等通道转角挤压工艺变形规律影响的有限元分析[J]. 材料与冶金学报, 2014 13(1):66-70.

[8] 谭险峰,余成龙. 基于 Deform-3D不同背压等通道转角挤压的计算机仿真[J]. 热加工工艺,2014,43(21):145-148.

[9] IWAHASHI Y,WANG J,et al. Principle of equal channel angular pressing for the processing of ultra fine grained materials[J]. Scripta Master, 1996,35(2):143-146.

[10] 马勇,赵亚培,彭程,等. ECAP中摩擦因数对7075铝合金变形及组织的影响[J]. 特种铸造及有色合金, 2014,34(2):135-139.

(编辑李秀敏)

Equal Channel Angular Extrusion of Copper under New Die Design by Finite Element Method

ZHANG Xiao-fei,ZHANG Qing

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

Abstract:This paper introduces a new type of die channel angle extrusion in order to explore the possible application of ECAP industrialization,using DEFORM-3D software to simulate Equal Channel Angular Extrusion(ECAP)of Pure Copper in the normal temperature,analyzed the change of pure copper extrusion load and the distribution of equivalent stress and strain,and analyzed the stability of the two kinds of extrusion punch die. The result of numerical simulation shows that the new extrusion mold can achieve the extrusion of long size bar.

Key words:ECAP; pure copper; numerical simulation;long size

中图分类号:TH164;TG506

文献标识码:A

作者简介:张小飞(1989—),男,江苏淮安人,南京理工大学硕士研究生,研究方向为机械工程,(E-mail)805307194@qq.com。

收稿日期:2015-05-26;修回日期:2015-07-01

文章编号:1001-2265(2016)03-0013-03

DOI:10.13462/j.cnki.mmtamt.2016.03.004