发动机缸体加工工艺的新发展

2016-04-15袁华,沈健

袁 华,沈 健

(1.德国中欧工业技术咨询公司,Lauffen 74348;2.合肥工业大学 机械与汽车工程学院,合肥 230009)

发动机缸体加工工艺的新发展

袁华1,沈健2

(1.德国中欧工业技术咨询公司,Lauffen74348;2.合肥工业大学 机械与汽车工程学院,合肥230009)

摘要:文章以发动机缸体加工为例,介绍代表当今国际先进水平的发动机制造技术。首先,从发动机生产线的经济技术构思准则出发,总结出现代发动机生产线的技术特征要素及其实现方案。接着探讨了作为发动机生产线主要加工单元——加工中心所应具备的技术性能。文中对当前发动机生产新工艺,如汽缸热喷涂及珩磨技术等做了介绍。

关键词:发动机缸体;生产线;工艺灵活性;产能灵活性

0引言

汽车制造业作为国民经济的支柱产业,多年来为我国经济发展做出了非常突出的贡献。然而,在经历了突飞猛进的高增长之后,我国汽车工业面临着越来越多的问题和压力。如何在我国人口红利逐渐消失、企业竞争力日益下降的今天,进一步降低生产成本,同时不断提高产品质量;如何真正做到节能减排;如何实现绿色制造;如何应对市场对产品提出的日新月异的需求;如何走向工业4.0等,都是摆在我们面前的重要课题。我国汽车制造业正处在一个由“量”到“质”的变化的转折点,紧迫地面临着技术转型升级的抉择。

作为世界机械制造强国和汽车工业的先驱,德国的汽车制造业在其发展进程中积累了丰富的成功经验,这些经验对我们解决目前的问题提供了良好的借鉴。德国汽车制造强,基于机床制造强这一基础。正是德国强大的机床设备制造业为德国汽车工业不断提供先进的装备,才使其引领世界汽车先进制造技术;也正是德国汽车制造业不断革新进取,对德国机床制造业不断提出新的要求,才使德国机床制造业不断技术创新,始终跻身世界汽车制造设备技术最前沿。本文试图通过分析德国一家具有代表性的汽车发动机生产设备制造企业的先进技术,来了解代表世界先进水平的德国发动机生产工艺的最新发展。

德国MAG为一世界著名的机床设备制造企业,其汽车制造设备板块占据该公司的主要业务份额,属于德国汽车制造设备传统供应商。其旗下聚集了在德国机床制造业发展历史上占有重要地位的知名企业,如HüLLER, HILLE, EX-CELL-O, LAMB, HONSBERG, BOEHRINGER,CROSS等,它们都是历史悠久经验丰富且各具特长的机床设备制造专家。可以说,德国MAG凝聚了汽车发动机加工生产线制造的各类专长,是一家颇有技术代表性的企业。以下我们从其产品的技术理念和特点入手,探讨发动机生产最新工艺技术的发展。

1现代发动机生产线的特征要素

发动机是汽车的核心部件,其质量优劣直接影响整车性能;其制造水平高低也反应出汽车制造厂的技术水平高低。所以,汽车主机厂都极为重视发动机的生产。由于汽车发动机生产线的投资巨大,人们对投资生产线一贯持审慎态度。一方面希望一次性的巨额投资能够得到高效和长期的回报,这就要求设备具有高效率高精度且生命周期长的特征;另一方面,技术在不断发展,市场在不断变化,新产品在不断涌现,如何使一条发动机生产线能够不断地适应这些情况的变化,长期使用下去?这又是企业必须关心问题。显然,上述两个方面的期待是一对矛盾。如何解决这个矛盾,是每个生产线设备供应商要考虑的问题。而解决这个问题的思路和方法往往反应出设备制造商的经验和技术水平。分析MAG发动机生产线,我们不难发现其重要技术特征要素。

1.1“高生产率和低能耗”策略

节能环保是现代工业生产发展的大趋势。MAG生产线追求以绿色、高能效、低成本的方式实现高产能。例如通过针对具体工件开发的最优化加工工艺最大限度地缩短加工节拍时间;通过微量冷却减少环境污染,降低运行费用等。据统计,通过这些行之有效的措施,可以将设备投资费用减少15%,单件加工成本降低7%。此外,通过将机床“无液压化”,即取消所有的液压驱动,代之以电动驱动,还可以节省4%的运行成本。在“无液压化”机床中,以基于机电一体化技术的电驱动取代液压驱动,如刀柄在主轴中的拉紧、刀库工位的动作、工装夹具的驱动等等都可以采用电驱动的方式实现。采用电驱动可以提高设备运行的可靠性、节约能量,并且可以大幅降低设备的维护费用。电动驱动较之于液压驱动还有一个及其重要的特征,就是更易于控制。可以说,“无液压化”机床代表着机床发展的未来,是实现智能制造的必由之路。

为了实现低能耗,MAG生产线上的各加工单元除了配置高能效的功能部件外,还配置了“能效软件包”用于能量的优化使用。通过这种方法,可以将机床的能耗降低31%。

1.2“工艺/工件灵活性”策略

现代发动机生产线通常为柔性生产线,其主要加工单元由数控加工中心构成。柔性生产线的最大优越性体现在对加工工艺及被加工产品的灵活性上。所以,在规划生产线时,即应考虑同一条生产线至少可以对两种不同型号的工件进行批量加工,同时保留扩展第三个不同型号工件加工的可能性。这就是MAG著名的“2+1”策略(见图1)。

要实现加工工艺的灵活性,难点在于夹具。因为数控加工中心可以通过运行不同的程序非常灵活地实现不同类型和不同工序的加工;而通过大容量刀库的使用,也比较容易实现刀具的灵活使用。然而,夹具则不同,夹具与工件具有极强的相关性,不同的工件往往要求有不同的夹持方案。MAG专利“工装过渡板”技术,为解决这个问题提供了一种行之有效的方法。这一技术基于随行工装的理念,工装过渡板由工件夹具(即工装,通常根据被加工工件的特点设计)和一块过渡板组成。过渡板既是“工装+工件”的载体,同时又具备统一的接口,可以实现与机床工作台的快速接合和快速脱离。生产线上每一台机床的工作台上都安装有与工装过渡板接口相适应的快换机构,这样,工件就可以带着过渡板在不同的机床加工单元间运行,以完成不同工序的加工。此外,工装过渡板上设有数据芯片,存储描述工件特征和各工序的加工内容等数据,通过与各工序加工机床的数据交换,使得工件的自动加工甚至某种程度上的智能加工得以顺利进行,并使系统时刻掌握每个工件在生产线上所处的位置以及加工状况。显而易见,采用“工装过渡板”技术之后,就可以方便地实现“工件灵活性”了。对于一条现有的生产线,要改变被加工工件,只需更换工装过渡板即可。

图1 工装过渡板在缸体生产线上 SPECHT 500 DUO

1.3“产能灵活性”策略

采用“并行加工生产模式”是实现产能灵活性的有效方法。其做法是对每道工序安置两台或两台以上的机床,实行并行加工,而不同工序之间则采用串联的模式。例如:工序OP10由两台加工中心并行加工,工序OP20由三台加工中心并行加工,工序OP30由三台加工中心并行加工等,而工序OP10,OP20,OP30…之间则通过桁架机器人形成物流的串联。图2示例一条并行加工模式的生产线。

图2 并行加工模式生产线示例

当产能需要扩充时,可以方便地通过增加每道工序机器的台数加以实现,而并不影响整条生产线的基本结构。采用这种对单个工序使用多台机床并行加工的模式非常有利于企业的投资决策:当企业资金不足或初期产量较少时,可以先以较少的机器台数构成一较小产能的生产线;当需要并有能力扩产时,只需相应地增加每道工序的机床即可。“并行加工生产模式”与生产线的“工艺灵活性”相辅相成,当改变工艺或产品时,每道工序的节拍通常会发生变化,这时可以通过增减各工序的机床台数加以适应。并行加工生产模式还有一个突出的优点,就是当某道或某几道工序的单台机床发生故障时,不致于引发整条生产线的停产。

1.4“可重新设置”策略

由于产品的更新周期通常大大短于机床的使用寿命,所以在生产线规划阶段,就应当考虑到今后更换产品时,如何继续使用现有的生产线。这对用户来说,至关重要,因为它能够大大提高企业生产对市场所需新产品的响应速度,节约投资成本。“重新设置”策略就是通过对现有生产线的重新设置,使其快速实现对新产品的批量加工。它建立在“工艺灵活性”基础之上,又与“产能灵活性”相呼应。

2缸体生产线的主力加工设备

SPECHT加工中心为MAG缸体生产线的主力机型,其主轴卧式布置,具有高生产效率、高精度、长使用寿命和模块化结构的特征(见图3)。

图3 模块化结构衍生出一系列SPECHT加工中心

(1)运动轴合理布局提高机床刚性

在SPECHT加工中心上,电主轴实现X和Y轴两个方向的运动,并置于一框型结构内,从而保证主轴系统的高刚性。Z轴运动由工件实现。在汽车发动机零部件的加工中,常需要使用尺寸很长的刀具,如缸体和缸盖中的轴承座孔以及一些深油孔的加工,这就要求机床主轴与工件间能够实现较大的轴向相对运动。如果这个运动由主轴来实现,则会大大削弱主轴系统的横向刚度,而由工作台的运动来实现,则保证了机床在加工时的整体刚度,从而为加工精度提供了基本保障。

为了极大限度地缩短换刀时间,以提高机床的有效使用率,在SPECHT加工中心中设有“后方刀库”和“前方刀库”这两个刀库(见图4)。后方刀库为主刀库,用于储备所有备用刀具,通常设有104个刀位,并可根据需要扩容;前方刀库直接置于主轴上方,设有10个刀位,用于临时储备即将需要使用的刀具,并以最短的距离和最快的速度与主轴进行刀具交换。而前方刀库与后方刀库的刀具交换以及后方刀库中刀具的优化排列则根据加工程序动态进行,其交换过程不影响机床的主切削时间。

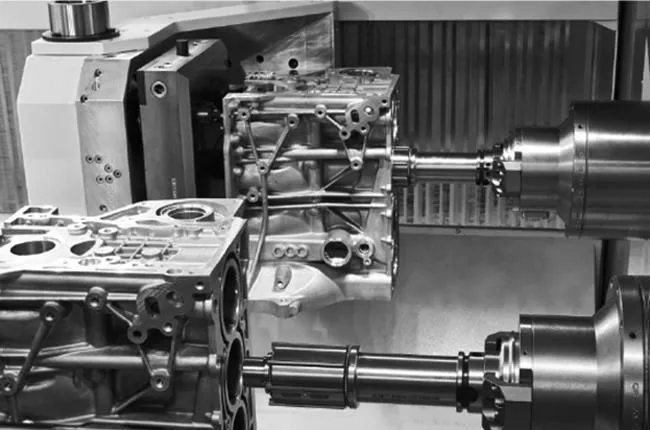

(3)单/双主轴两种结构形式并存

SPECHT加工中心分单主轴和双主轴两种形式。在双主轴加工中心中,两个主轴同步运动,同时加工两个工件,具有高产能的特性。考虑到两把刀具很难预调到完全一致的状态,两个工件夹持位置也存在误差,因此SPECHT 双主轴加工中心的所有数控轴都具备位置补偿功能。使用这一功能,并借助机床的测量系统,即可自动实现精确调整两把刀具与它们所对应的工件之间的相对位置。通过这种方法,克服了普通双主轴加工中心难以实现工件高精度加工的缺陷。SPECHT 双主轴加工中心既适合生产线也适合单机生产。从图4可以看到一台SPECHT双主轴卧式加工中心的构造。

图4 SPECHT双主轴卧式加工中心

SPECHT加工中心具有极强的加工性能。例如:发动机缸体汽缸端面加工后要求达到尺寸精度0.05 mm,波纹度0.01 mm,平面度0.025 mm。在铝质缸体镶嵌铸铁缸套的结构中,由于铝和铸铁这两种材料的机械性能和切削性能相差很大,给实现上述加工要求造成了很大的困难。使用SPECHT加工中心就可以很好地实现这种加工要求。

3缸体加工的新工艺

轿车发动机越来越多地采用铝质缸体。但是,由于铝的材料特性所决定,它不能适应汽缸工作时的特定环境,所以在发动机铝质缸体的传统设计中,通常采用镶嵌铸铁缸套的结构作为解决方案。然而,这种解决方法存在很多问题。随着发动机加工工艺的不断发展,这种做法目前正在被一种新的方法所取代:这就是汽缸热喷涂工艺。汽缸热喷涂工艺是将熔化的金属合金喷涂到汽缸内壁上,从而形成一层适应气缸工作环境的表面构造。采用汽缸热涂层结构具有以下优点:

①显著提高汽缸内壁的强度;

②减少汽缸内壁与活塞的摩擦;

与其耗费大量精力和财力研发新的低GWP与低ODP的制冷剂,不如将部分精力投入到回收制冷剂并对其进行循环使用上面。这样不仅可以减少制冷剂的生产,又可以减少对大气环境的破坏,基于这些想法文中提出了一种环保加湿型空调。

③提高汽缸的使用寿命;

④抵抗劣质燃料引起的汽缸锈蚀;

⑤使缸体具有更好的导热性能(这一点对于高功率小体积的发动机尤为重要);

⑥缩小缸体体积,减轻发动机重量。

为了在缸体生产线上实现这一工艺方法,可以将热喷涂工艺所需的设备集成到发动机缸体生产线中,如图5所示。热喷涂工序前的汽缸内壁表面处理,以及之后汽缸孔的机加工都由SPECHT加工中心来完成。图中,OP10 由两台SPECHT 500加工中心并行加工,采用特制刀具以切削加工方式使汽缸内壁形成几何形状规则的粗糙表面;OP30 由热喷涂设备进行汽缸内壁热喷涂,其中包括热喷涂前和热喷涂后的检测;OP50由三台SPECHT 500加工中心并行加工,对热喷涂后的汽缸表面进行精镗或粗珩,并进行最终的精珩加工。如前所述,这里仍然采用了并行加工生产模式,即OP10和OP50都可以根据扩产需要增加机床。

图5 集成于缸体生产线中的热喷涂工艺

这里值得注意的是,热喷涂后的汽缸孔珩磨加工仍然由SPECHT加工中心完成(见图6)。为此,人们给SPECHT加工中心的主轴内部增加了基于机电一体化技术的电控拉杆,电控拉杆由机床控制系统控制,借助实时测量系统获取的工件尺寸信息,对刀具实施加工过程中的精确调控。这个功能不仅在珩磨过程中发挥重要作用,同时也大大简化了一些在加工中需要进行调节的复杂刀具的使用。

图6 使用SPECHT 600 DUO做珩磨加工

在加工中心上实现珩磨加工,以此取代传统的珩磨机床,具有一系列的优越性:

①珩磨前的精镗工序在同一台加工中心上进行,这就能够很好地控制下道珩磨工序的加工余量,从而大幅度减少珩磨的时间;

②与采用传统珩磨机床完成珩磨加工的缸体生产线相比,采用加工中心完成珩磨加工可以节省机床数量。将投资和运行成本一并计入考虑,后者最高可以节省20%的资金;

③有利于保持生产线的并行加工模式,提高设备使用率;

④当生产线的加工产品发生改变,而不再需要珩磨工序时,该机床仍可以作为加工中心继续使用;

⑤由于在珩磨和此道工序前的精镗加工中,工件是在一次夹紧状态下且在同一台高刚性SPECHT加工中心上进行的,所以能够保证珩磨后达到极高的形位公差精度。例如,汽缸的圆柱度可以很有把握地控制在0.005mm内。

除此之外,发动机缸体加工新工艺还反映在“低温冷却加工”和“五面及六面加工”这两个方面。限于篇幅,这里不再展开讨论。

4结束语

发动机生产线作为汽车制造企业的重要生产资料从投资规划到正式批量加工生产,其购置成本和运营成本都会对企业的经济效益产生举足轻重的影响,因此,深入了解现代发动机生产线所应当具备的经济技术特征、当前发动机主要零部件加工的先进工艺及其发展趋势,对我国汽车制造企业实现技术转型升级、保持或获得强劲的市场竞争力至关重要。本文介绍的内容是代表德国先进制造技术的一个缩影,希望能够对业内同行有所裨益。

[参考文献]

[1] Manfred Berger.Dare to step forward[EB/OL].http://new. thomasnet. company story/dare-to-step-forward-20043561,2015-04-21.

[2] Gerhard Maier,Engine technology of the future,NC Fertigung [J].Industry News,2015(3): 46-47.

[3] Manfred Berger, Jan Kotschenreuther, Oliver Kull.Layer sequences on blocks[J].wb werkstatt + betrieb,2015(3):38-42.

[4] Jan Kotschenreuther.Industrie 4.0 bei MAG [J]. Produktion,2015(51-52):28.

[5]殷洋武,邹恒琪,刘昌宏,等.HR发动机缸体生产线的工艺规划设计[J].组合机床与自动化加工技术,2009(2):88-95.

[6]刘德栋,刘任,张树礼.汽车发动机缸体柔性生产线的研制[J].组合机床与自动化加工技术,2006(8):82-83,85.

(编辑李秀敏)

New Developments of Manufacturing Technology for Engine Cylinder Blocks

YUAN Hua1,SHEN Jian2

(1.Sino-Europe Industry Technology Consulting,Lauffen 74348,Gemany; 2.School of Mechanical Engineering and Automobile,Hefei University of Technology,Hefei 230009,China)

Abstract:This paper addresses the state-of-the-art technologies of engine manufacturing exemplified by the manufacturing process of the engine cylinder block. Firstly, starting from the economic and technological rationale of the engine production line, this paper draws conclusions on the specific technological characteristics of today’s engine production line and its practical implementation. Secondly, the technological specifications which each machining center must fulfill as being the major unit of the engine production line will be discussed. Furthermore, the paper elaborates on current engine production technologies such as, cylinder thermal coating and honing.

Key words:engine block; production line; process flexibility; volume flexibility; machining center

中图分类号:TH165;TG659

文献标识码:A

作者简介:袁华(1957—),男,杭州人,德国中欧工业技术咨询公司顾问,合肥工业大学客座教授,研究方向为金属切削加工机床及工装夹具,(E-mail)dr.yuan@seitc.de。

收稿日期:2015-01-20

文章编号:1001-2265(2016)03-0001-04

DOI:10.13462/j.cnki.mmtamt.2016.03.001