制动器壳体类零件的自动化生产线设计*

2016-04-15何永林

叶 寒,付 望,张 军,刘 华,江 涛 ,戴 琳,何永林,吴 靓

(1.南昌大学 机电工程学院,南昌 330031;2.江西佳时特数控技术有限公司,南昌 330009)

制动器壳体类零件的自动化生产线设计*

叶寒1,付望1,张军2,刘华2,江涛2,戴琳2,何永林2,吴靓2

(1.南昌大学 机电工程学院,南昌330031;2.江西佳时特数控技术有限公司,南昌330009)

摘要:为解决某公司制动器壳体零件自动加工需求,设计了该零件的自动化大批量生产线。先分析零件各加工表面及要求,结合自动化需求并保证工序集中和工时平衡,设计了基于5台立加和1台立车的零件加工工艺;采用了物料输送机和机器人来实现工件的自动上下料,示教模式编写了机器人自动上下料的运动程序;采用PLC对自动化系统进行总体控制,定义了PLC与机床及机器人通信的I/O口地址,根据流程图设计了PLC控制程序;最后利用触摸屏对生产线中各个设备进行监控,使用户能直观的了解生产线的运行情况。经过试运行,该生产线运行稳定,并且零件的单件节拍约10min,满足了客户要求。

关键词:自动化生产线;PLC;机器人;触摸屏

0引言

随着劳动力成本的增加,许多工厂已经意识到,要想提高生产效率,降低生产成本,必须从自动化生产着手,因此自动化生产线在工业生产中开始被广泛应用。自动化生产线将传统的数控机床整合起来,再设计配套的机器人控制系统,完成生产加工的自动化[1]。

某公司在对一种重约30公斤的制动器壳体零件加工中,仍采用传统的人工进行搬运,装夹,上下料。劳动强度大,需要的工人数多,生产效率低。该公司为了提高该零件的生产效率和降低劳动成本,提出了该零件的自动化大批量生产线的需求。

1零件的工序设计

该零件(图1)有三个面需要加工,考虑机加工序排序原则和工时平衡因素,设计了6道工序。①加工底面、8-φ28,将其中2个φ28孔作为工艺孔;②半精镗孔φ87及粗精铣上端面,钻φ4孔;③粗精铣内框;④

图1 制动器壳体零件图

缸孔精加工;⑤钻顶面深孔;⑥钻斜油孔,φ3接通孔和粗精铣台阶面;

2生产线整体布局

该自动化流水线的设备配置如下:

①一台立式数控车床;

②五台立式加工中心,并带有中心出水;

③两台机器人;

④两条运输线;

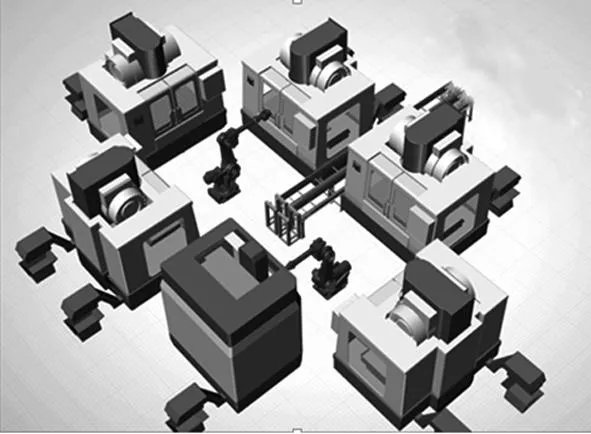

自动生产线分为A,B两个区域,A区域有一台机器人,3台立式加工中心,一条运输线;B区域有一台机器人,2台立式加工中心,一台数控车床,一条运输线。布局如图2所示。

图2 生产线现场布局图

3控制方案设计

该自动化生产线中,数控机床和机器人由本身集成的控制器进行控制,为保证整条自动化生产线的正常工作,需要通过一个中央控制器控制设备的先后顺序[2]。本次设计使用西门子S7-1500系列作为控制器,并通过触摸屏TP1500进行监控(见图3)。

图3 各设备间的通信连接

PLC选用CPU 1513-1 PN,扩展模块包括3组DI 32×24V DC直流输入模块和2组DQ 32×24V DC/0.5A直流输出模块。一共96点输入和64点输出。图4为本次自动化生产线的PLC控制系统I/O连接图中的一部分[3]。

机器人选用安川ES165D,机器人控制柜型号为DX100。该机器人有6个运动轴,通过按动示教编程器上的每个轴操作键,使机器人的每个轴产生所需的动作。机器人的移动命令记录有移动到的位置、插补方式、再现速度等。为了使机器人能够进行再现和远程模式,就必须用示教操作把机器人运动命令编成程序。具体操作为:①在示教模式下编写机器人上下料的运动程序,并保存;②在再现模式下对每一段的程序试运行;③在远程模式,通过PLC的控制信号指定进行以下操作:接通伺服电源、启动、调出主程序、设定循环等与开始运行有关的操作。

该自动化生产线控制系统的输入信号来着多方面[4]:

①机床报警、运行、就绪信号,机床可上、下料信号,4号机床可旋转工位信号;

②翻转架上有、无料信号;

③液压压力开关信号;

④传送带手动、自动运行信号,急停、正转、停止信号,零件已到位、已拿走信号,用于推正零件的气缸位置信号;

⑤机器人,上、下料结束信号,4号机床旋转工位结束信号,处于干涉区信号,伺服已接通信号,报警信号,远程模式中信号;

⑥生产线,维修、自动模式信号,总控急停信号。如表1所示。

表1 自动化生产线控制系统输入分配表

续表

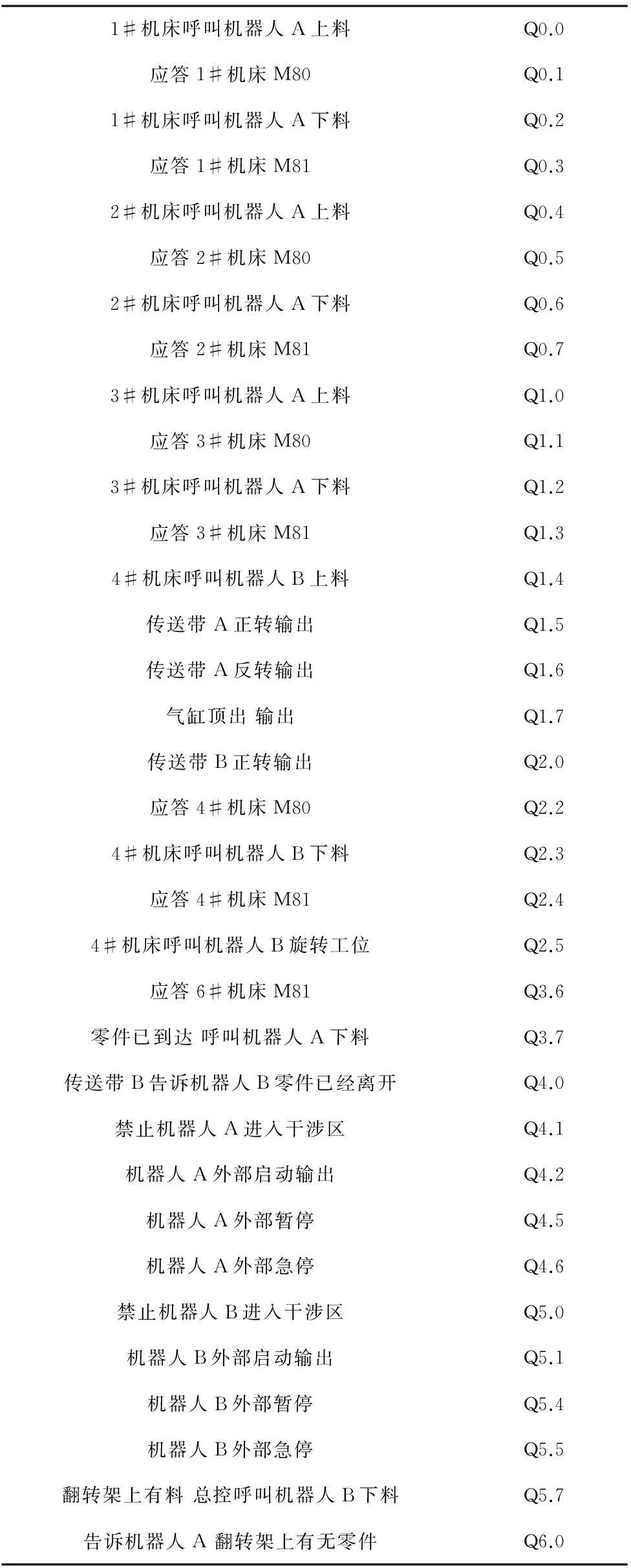

输出信号有:

①呼叫机器人A给传送带下料信号,呼叫机器人给机床上、下料信号,告诉机器人A翻转架有料信号,呼叫机器人B给翻转架下料信号,告诉机器人B零件已经离开信号,给4号机床旋转工位信号,禁止机器人进入干涉区信号,机器人外部启动、暂停、急停信号;

②传送带末端的气缸顶出信号;

③呼叫机床上、下料信号,呼叫4号机床夹具旋转信号。如表2所示。

表2 自动化生产线控制系统输出分配表

图4 PLC外部I/O连接图(部分)

4控制系统编程

使用西门子公司的TIA Portal软件对PLC进行编程与仿真,对触摸屏的人机界面进行设计。

4.1程序设计

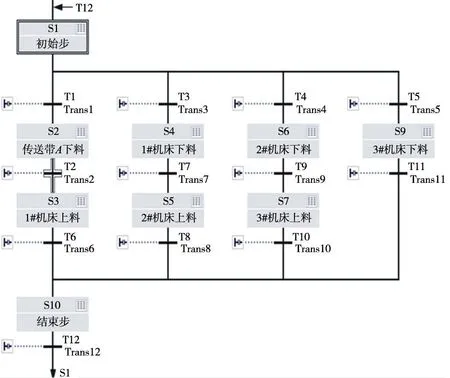

(1)根据生产线的控制要求,绘制A,B两个区域的工艺流程图。图5为A区域流程。

图5 A区域流程工艺流程图

(2)设计程序结构,采用模块化编程,将程序根据功能不同分为不同的逻辑块,且每一逻辑块完成的功能不同,其特点是易于分工合作,调试方便[5]。在本次自动化生产线的设计当中,根据设计要求,把PLC的应用程序分为27个模块:包括6台机床的控制模块OB124、OB125、OB126、OB129、OB130、OB131,6台机床的监控模块OB123、OB132、OB136、OB133、OB134、OB135,产量及时间监控模块OB138,传送带A的顺序控制的功能块FB3和数据块DB3,传送带A的监控模块OB137,传送带B的控制模块OB128,传送带A的监控模块OB140,翻转架的控制模块OB127,机器人A+B的互锁和保护模块OB141,总控柜的监控模块OB142,循环主程序OB1,机器人A的功能块FB2和数据块DB2,机器人B的功能块FB1和数据块DB1[6]。

(3)编写各模块程序,通过TIA Portal V13软件对PLC进行编程。例如在机器人A、B和传送带A的顺序控制模块中,采用GRAPH编程语言来编写顺序控制程序,S7 GRAPH以图形化方式清晰的表明了控制的过程,调试方便。在编写顺序功能图时需要3个块:调用S7 GRAPH的块、S7 GRAPH FB块(描述顺序控制的块)和S7 GRAPH FB的背景数据块[7]。机器人A的功能块程序如图6所示。

图6 机器人A的功能块程序

(4)程序的仿真,在TIA Portal V13软件中,包含有SIMATIC STEP7 PLCSIM,可以对编写的程序进行仿真,方便发现程序逻辑上的错误并进行修改。

4.2监控系统的设计

在TIA Portal V13,还集成有组态软件SIMATIC WinCC version 13,可以对人机界面进行设计。人机界面最基本的功能是显示PLC中的开关量的状态和寄存器中的变量值,用监控画面向PLC发出命令,并修改PLC寄存器中的参数。实现过程的可视化,显示报警和记录生产数据[8]。

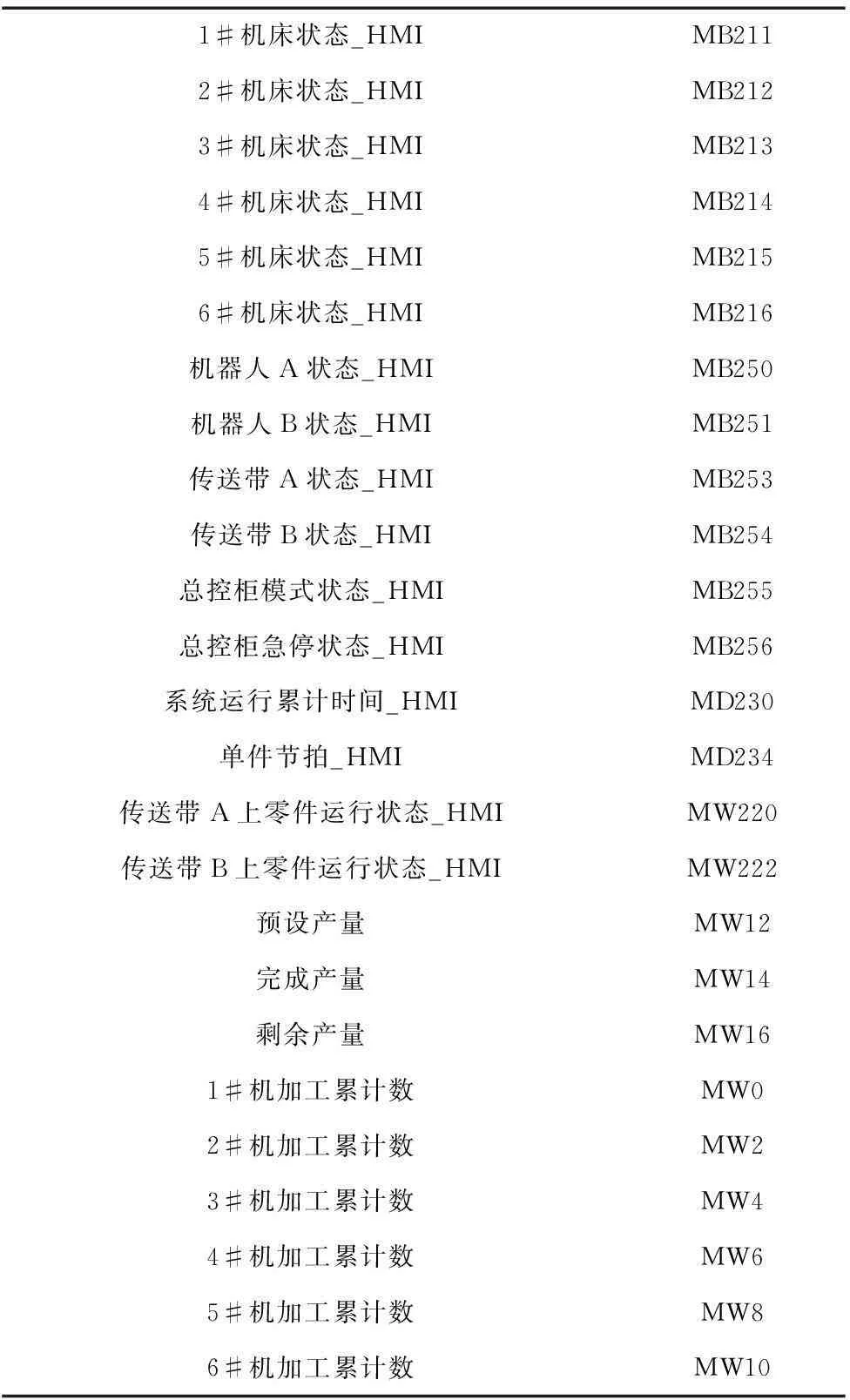

本次柔性生产线设计上,触摸屏TP1500与PLC1500建立MPI/DP连接,需要监控的信号如表3所示。

制作人机界面,要求显示各机床的状态,机器人的状态,零件加工数,生产计划,单件节拍,总控柜的状态[9],如图7所示。

表3 监控信号分配表

图7 触摸屏监控画面

5结论

本次设计的自动生产线,以PLC作为总控,实现了机床的自动加工,机器人的自动上下料和整条生产线的监控,经过试运行,该零件的单件节拍约10min,满足用户要求。

[参考文献]

[1] 颜克辉,王家兴,孔祥志.通过自动化加工生产线来发展零件的高效加工集成技术 [J].金属加工(冷加工),2012(16):17-19.

[2] 曹著明.柔性生产线控制系统的研究与实践 [J].职业,2012(2):117-118.

[3] 西门子公司.深入浅出西门子S7-200PLC[M].北京:北京航空航天大学出版社,2003.

[4] 郑凤翼.西门子S7-200系列PLC应用100例子[M].北京:电子工业出版社,2012.

[5] 刘华波.西门子S7-1200 PLC编程与应用[M].北京:电子工业出版社,2011.

[6] 齐继阳.基于PLC和触摸屏的气动机械手控制系统的设计[J].液压与气动,2013(4):19-22.

[7] 陈海霞.西门子S7-300/400 PLC 编程技术及工程应用[M].北京:机械工程出版社,2011.

[8] 廖常初.西门子人机界面(触摸屏)组态与应用技术[M].北京:机械工程出版社,2011.

[9] 王建.触摸屏实用技术[M].北京:机械工业出版社,2012.

(编辑李秀敏)

The Design of Automatic Production Line of Brake Housing Parts

YE Han1,FU Wang1,ZHANG Jun2,LIU Hua2,JIANG Tao2,DAI Lin2,HE Yong-lin2,WU Liang2

(College of Mechanical and Electrical Engineering,NanChang University, Nanchang 330031, China;Jiangxi Just Numerical Control Technology Co.,Ltd.,Nanchang 330009,China)

Abstract:An automatic production line of a brake housing part was designed to achieve automatic production.The production line composed of five machining center and one vertical lathe by analyzing the size accuracy and smooth of surface needed to be machined. Using the conveyor and robots to achieve automatic parts moving. The robots was programmed in the teaching mode. The PLC was using as a main controller for the production line. The communication protocol between machines, PLC and robots are defined. The PLC was programmed according to the flow chart of the process. A touch screen was using to monitor all the machine in the production line.The production line is reliable and stable by practice test. The processing time for each part is about 10 minutes within the custom′s requirement.

Key words:automatic production line;PLC;robot;HMI

中图分类号:TH122;TG506

文献标识码:A

作者简介:叶寒(1976—),男,江西进贤人,南昌大学副教授,博士,研究方向为机械制造与自动化,(E-mail)nuaayehan@163.com。

*基金项目:南昌大学研究生创新专项资金资助(cx2015057)

收稿日期:2015-04-28

文章编号:1001-2265(2016)03-0115-05

DOI:10.13462/j.cnki.mmtamt.2016.03.032