基于故障信息的数控机床可靠性函数建立

2016-04-15胡职梁何雪浤

胡职梁,何雪浤

(东北大学 机械工程与自动化学院,沈阳 110819)

基于故障信息的数控机床可靠性函数建立

胡职梁,何雪浤

(东北大学 机械工程与自动化学院,沈阳110819)

摘要:根据数控机床功能原理划分机床子系统,针对某机床厂数控机床的具体故障数据提出了如何正确筛选故障数据的方法;筛选出符合计数要求的故障数据后,采用Minitab软件对整机的故障间隔时间进行分布模型优选,并根据数控机床某些子系统存在故障数据样本小的情况,采用极大似然估计法和偏差修正得到整机和子系统的可靠性函数,最后采用D检验法求得整机和各子系统的可靠性函数都符合要求。基于该流程下的数控机床可靠性函数的计算更具实际应用性。

关键词:数控机床;故障信息;故障数据筛选;可靠性函数

0引言

数控机床已成为现代制造业的基础装备,其技术水平的高低更是成为衡量一个国家综合制造实力的重要标志[1]。而数控机床的可靠性水平则是体现数控机床技术水平的重要因素之一。然而,由于数控机床的飞速发展,很多企业为了迎合可靠性发展潮流,在不了解可靠性原理的情况下,盲目采集数据,使得计算结果不精确。同时,传统的可靠性分析方法都是建立在大量试验样本数据的基础上的,而随着机床技术的发展,故障的发生越来越少,使得采集到的样本数逐渐减小,最终得到可靠性结果的误差较大[2-4]。因此,如何正确地处理故障数据,并且能够从处理得到的故障数据中对数控机床的可靠性给出合理而又准确地评估,是目前可靠性研究的重点难点之一。

本文基于H系列数控机床的故障数据,根据机床功能原理划分子系统,提出了数控机床故障数据处理的方法,采用威布尔分布拟合故障数据,并采用极大似然估计和偏差修正得到整机和子系统的可靠性函数。

1数控机床故障数据的预处理

1.1数控机床的子系统划分

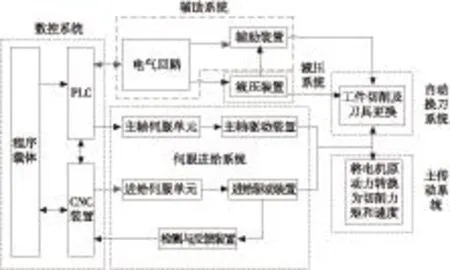

为了更好地处理数控机床的故障数据,需对数控机床进行子系统划分,划分的方式是根据数控机床的功能原理。数控机床在加工零件时,首先应将加工零件的几何和工艺信息编制成加工程序,送入数控装置,经过数控装置地处理后按各坐标轴的分量送到各轴的驱动电路,经过转换和放大伺服电动机的驱动从而带动各轴,同时数控指令通过电气回路传送到辅助装置和液压装置配合加工[5]。数控机床的工作原理如图1所示。

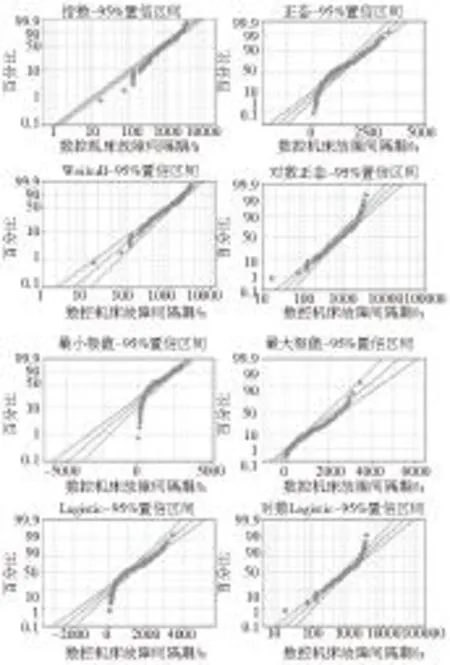

根据数控机床的工作原理图,可以看出数控机床的关键功能有六个板块,分别为程序输入和处理、信号放大和伺服驱动、将电机原动力转为切削力、命令刀具切削工件和换刀、液压装置提供液压辅助动力、装卡和润滑及排屑等配合。

因此,根据数控机床的主要功能原理,将每个功能板块分别对应一个子系统可划分为六个子系统,分别为:数控系统、进给伺服系统、主传动系统、自动换刀系统、液压系统、辅助系统。各子系统对应的功能映射图如图2所示。

图1 数控机床工作原理图

图2 各子系统对应的功能映射图

1.2故障数据的分类和分析

1.2.1机床故障定义

在各行各业,对设备故障的定义各不相同,因此会造成故障统计和管理的混乱性。为了使故障处理更加清晰明确,现对数控机床的故障作如下统一规定:

(1)本文对数控机床故障定义为[6]设备在使用中发生原有机能降低或丧失的现象。即只要数控机床出现机能的问题,不管问题程度多小,也不管机床是否还能运行都定义为设备发生了故障。

(2)对于由安装不当、误操作、维修不当等人为引起的机床故障,认为是非关联故障,论文将不对该类故障进行分析计算。

1.2.2故障数据中存在的问题分析和处理原则

本文的故障数据是来自某机床厂H系列数控机床的故障信息,信息记录了每一次故障或维修事件的发生及结束时间以及关于故障的详细描述。这些信息的完整记录为机床可靠性评估工作的开展提供了必要的前提。然而,在数控机床的可靠性试验中,可靠性信息的记录者往往是使用现场的工作人员,他们对试验目的、方法并不是完全了解,也不明确需要记录何种数据。虽然在机床投入使用之前,研究人员会制定统一和规范化的表格发给使用单位,并且培训专门的工作人员记录数据。但是这些数据并不能直接应用于机床的评估,仍有一些问题需要解决,这主要包括:

(1)在可靠性试验中,虽然记录人员经过了培训,但并不能完全杜绝不负责任的记录,故障数据中肯定存在一些虚假性。

(2)在机床的使用现场,数据的记录任务是由现场的工作人员完成,他们不能准确地判别故障类型,只是将所有使机床停机的情况都记录下来。

1.2.3机床现场可靠性数据的处理方式和原则

根据1.2.2提出的数控机床现场出现的故障统计问题,结合该系类机床的统计事例,做出了如下处理。

(1)数控机床现场记录中人为影响因素的消除

在H系列数控机床的现场故障记录中,存在着一类不同编号机床的故障信息呈规律性变化或完全一致的情况,如表1所示部分记录。

表1 H系列数控机床现场故障记录(部分)

由表1所示的故障信息,情况1中为编号连续的5台数控机床,它们的起始工作时间都一样,却分别在连续5天时间内在同一部位发生了相同的故障,这种情况在统计学上属于小概率事件,在现有条件下的可靠性试验中是很难发生的。所以,我们认为这样的数据并不可靠,存在人为干扰。但又考虑到这些数据的存在必然有一定的事实依据,其中一组数据很可能是准确记录的。因此,对于这种多台机床连续发生相同故障的情况,在后文的计算过程中将只对其中一组进行计算。而对于情况2,是属于两台数控机床的故障信息记录完一致,也是属于小概率事件,因此也是按同样方式处理,即只对一组进行后文计算。

(2)数控机床故障记录中的故障类型判定

前面提到工作人员对于故障数据的记录并未进行判断,而是只要机床出现故障就对其进行记录,因此可能会出现将非关联故障也记录在内,例如表1中的情况3~5。对于情况3出现的故障,它是属于工作人员维护不当而使机床出现了问题;情况4的机床则是由于操作不当造成加工问题;情况5的机床则是装配不当造成机床使用问题。以上这三个问题,都是从属故障、人为因素和非使用条件下使用等因素引起的非关联故障。对于此类故障,在数控机床故障数据的处理中一并予以剔除。

剔除不符合要求的故障后,得到各系统的故障间隔时间,见表2。

表2 各子系统的故障间隔时间

2数控机床可靠性函数的建立

2.1整机故障函数的分布模型选择

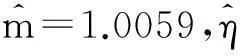

对各子系统的故障间隔期进行整理后,运用Minitab中的个体分布识别模块,采用8种假设分布,通过概率图和拟合优度检验来评估数据的最优分布。假设显著水平α为0.05,得到图3所示的故障间隔时间在各分布下的ID图,并得到各分布的Anderson-Darling(AD)统计量。AD统计量是用来测量数据服从特定分布的程度,分布与数据拟合越好,此统计量越小。各分布的AD值如表3。由表3可以看出,在以上八个常见分布中,当采用威布尔分布时,该分布的AD值最小,与故障间隔时间拟合得最好。因此本文假设该型号数控机床的平均故障间隔期服从威布尔分布。

图3 故障间隔期在各分布下的ID图

分布名称Anderson-Darling指数分布1.477正态分布2.885威布尔分布0.673对数正态分布1.116最小极值分布4.248最大极值分布1.824Logistics2.677对数Logistics1.028

2.2Weibull分布的参数估计

采用极大似然估计法进行分布模型的参数估计。

因为产品考核时间是从t=0时开始统计,所以这里可以假设故障数据间隔时间符合两参数Weibull分布[7],概率密度函数为:

(1)

式中:η为尺度参数,m是形状参数。

故障间隔时间的似然函数为:

(2)

对似然函数L求对数后,得到函数lnL,再对η、m分别求偏导后令其为零可得

(3)

2.3分布函数的检验

得出该机床故障间隔时间的分布函数后,还需对函数进行相应地检验,判断故障间隔数据与函数是否吻合。常用的分布模型式的检验方法用Dn检验法和χ2检验两种。皮尔逊χ2检验只适合样本容量比较大,且依赖于区间地划分,最终容易产生第Π类错误(取伪错误)。而Dn检验克服了这一缺点,并且对小样本的故障数据较适用[8-9]。这些特点正好满足文章故障数据不是特别多的特点,因此本文将对该分布模型采用Dn检验法。如果统计量Dn满足式(4),则认为分布函数计算正确。其中检验式为:

(4)

(5)

F0(x)是理论分布函数,函数式为:

(6)

其中Dn,α为由查表求得的临界值。

统计量Dn的观察值的计算过程如下:

(1)将样本值按从小到大的顺序排列。

(7)

通过Matlab编程计算可以求得Dn=0.06。

取α=0.90,查表[11],由插值法可求得:Dn,α=0.126,通过比较得Dn 2.4各子系统故障间隔时间可靠度函数的建立 为了更好地了解整机与各子系统的可靠性关系,还需要计算各个子系统的分布函数。在故障数据相较多的情况下,子系统可靠性函数地计算仍可参照整机可靠性函数的计算方式。如果样本很少却继续采用该方法,将会造成比较大的误差。因此对于故障数据数目大于3小于10的子系统,本文将基于整机可靠性函数的方法上对分布参数采用偏差修正[11],使得出的可靠性模型更加准确。 (8) (9) (10) (11) 根据表2看出故障数目在3~10之间的子系统有:伺服进给系统、主传动系统、液压系统这三个子系统。对于故障数据数目大于10的自动换刀系统和辅助系统将继续沿用整机的计算方法。而对于数控系统,故障数据只有1个,没办法准确得到其可靠性函数,因此这里将不对其进行可靠性函数计算。求得的各子系统的可靠性函数见表4,同时对各子系统的可靠性函数进行Dn检验,得到结果见表5。 表4 各子系统故障间隔时间的可靠性函数 表5 各子系统D检验结果 从表5可以看出,各子系统的Dn都小于Dn,α,即求得的各系统可靠性函数都符合各子系统的故障间隔时间的分布。 3结论 本文根据数控机床功能原理将数控机床划分成六个子系统;接着对该系列数控机床的故障数据进行分析,根据具体故障事例提出故障数据处理原则,摒除了不符合故障计数要求的故障数据;然后通过MINITAB软件得出该机床的故障间隔时间最符合威布尔分布模型。最后结合极大似然估计法和偏差修正计算得到了整机和各子系统的可靠性函数,最终各系统函数都通过D检验法的检验。 [参考文献] [1] 李南,卢晓红,韩鹏卓,等.数控机床及其关键功能部件可靠性研究综述[J].组合机床与自动化加工技术,2012(11): 105-108. [2] LUA Z,FEHNA U,TOMARUA H,et al. Reliability of 129I/I ratios produced from small sample masses [J]. Nuclear Instruments and Methods in Physics Research Section B:Beam Interactions with Materials and Atoms,2007,259(1):359-364. [3] CAMPBELL R J,RAJASHEKARA K. Evaluation of power devices for automotive hybrid and 42V based systems[C] ∥2004 SAE World Congress, March 8-11, 2004,Detroit,Michigan.USA:SAE international,2004. [4] NIE T. Application of small sample analysis in life estimation of aeroengine components [J].Journal of Southwest Jiaotong University: English Edition, 2010, 18(4):285-288. [5] 蔡厚道,杨家兴. 数控机床构造[M]. 北京:北京理工大学出版社,2010. [6] 陈济身.关于设备故障定义的探讨[J].设备管理与维修,1993(10):8-9. [7] 贾志成,赵宏安,张英芝,等.VDL系列立式加工中心寿命分布及故障分析[J].组合机床与自动化加工技术,2011(7):42-47. [8] Y Dutuit, A Rauzy. Approximate estimation of system reliability via fault trees [J].Reliability engineering and System sagety,2005(87):163-172. [9] 李小兵. 加工中心时间动态可靠性建模[D].长春:吉林大学,2012. [10] 丁烨. 基于FDEA的刀库系统可靠性分配方法研究[D]. 长春:吉林大学,2013. [11] 孙荣恒.应用数理统计[M].2版.北京:科学出版社, 2003. [12] 胡甫正.威布尔分布参数极大似然估计的偏差修正[J].电子产品可靠性与环境试验,1992(1):14-19. (编辑李秀敏) Establishing Reliability Functions of CNC Machine Tools Based on Failure Information HU Zhi-liang, HE Xue-hong (School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China) Abstract:According to working principle of CNC machine tools, the subsystems were divided. And a method of screening failure data was established based on the failure information in the CNC machine tools factory. After screening, the preferred distribution model was got based on failure statistics by Minitab software. And for the failure data of small sample, maximum likelihood estimation method and parameter bias correction method are used to estimate the functions of reliability for the whole system as well as the subsystems, and they were accorded with D test. Based on this process, the reliability functions of CNC machine tools was considerably more practical application. Key words:CNC machine tools; failure information; screening of failure data; reliability function 中图分类号:TH165.3;TG659 文献标识码:A 作者简介:胡职梁(1990—),男,福建永定人,东北大学硕士研究生,研究方向为数控机床可靠性分配,(E-mail)onepiecehzhl@163.com;通讯作者:何雪浤(1965—),女,沈阳人,东北大学副教授,博士,研究领域为可靠性及结构疲劳等,(E-mail)xhhe@me.neu.edu.cn。 收稿日期:2015-05-11 文章编号:1001-2265(2016)03-0097-04 DOI:10.13462/j.cnki.mmtamt.2016.03.027