基于EMD-AR谱分析的数控机床主轴故障诊断方法研究*

2016-04-15郭正才王义强朱艳飞骆海波

郭正才,王义强,朱艳飞,骆海波

(1.太原科技大学 机械工程学院,太原 030024;2.浙江大学 宁波理工学院 机电与能源工程学院,浙江 宁波 315100; 3.山东理工大学 机械工程学院,山东 淄博 255000;4.浙江大学 机械工程学院,杭州 310012)

基于EMD-AR谱分析的数控机床主轴故障诊断方法研究*

郭正才1,王义强2,朱艳飞3,骆海波4

(1.太原科技大学 机械工程学院,太原030024;2.浙江大学 宁波理工学院 机电与能源工程学院,浙江 宁波315100; 3.山东理工大学 机械工程学院,山东 淄博255000;4.浙江大学 机械工程学院,杭州310012)

摘要:针对数控机床主轴系统经常出现的声音异响等故障,提出了一种基于经验模态分解(EMD)和AR(auto regressive)谱分析相结合的诊断方法。对主轴箱部位使用亿恒数据采集仪进行数据采集,将测量数据进行经验模态分解,提取几个各阶本征模态函数分量(IMF)最大幅值并求平均,选取平均后的幅值占总幅值中比例较大的几阶IMF,并进行自回归谱分析,通过试验测得测试机床主轴箱的主要频率值,并与希尔伯特边际谱及FFT进行对比。结果表明测试机床故障频率与电机轴频率吻合,是由于电机轴装配偏心造成;同时通过对比分析表明EMD-AR谱估计更能有效地提取故障频率。

关键词:数控机床;主轴系统;EMD-AR谱估计;HHT边际谱;故障分析

0引言

数控机床故障诊断及维护是机床调试和使用过程中的重要组成部分[1],主轴作为数控机床中的一个关键功能组件,它的功能是支承并带动工件或刀具完成表面成形运动,同时还起着传递运动和扭矩、承受切削力和驱动力等载荷的作用。主轴的运行情况直接影响到工件的加工精度、刀具寿命与加工效率[2]。因此主轴部件运转的平稳性具有重要的作用。数控机床主轴系统在使用过程中经常由于轴承、齿轮的损坏、皮带松动、间隙或定向偏差使主轴在使用过程中产生声音异常或影响加工精度以及表面缺陷。 因此机床在安装调试阶段对主轴存在的潜在问题进行判断对故障次数的降低具有重要的作用。

目前,国内外学者对于数控机床故障的研究分为硬件和软件两方面,软件侧重于数控系统故障定位的研究[3-4],硬件主要侧重于轴承、齿轮的故障诊断;为减少事故或破坏的发生率,轴承、齿轮故障的早期预测成为当下的研究热点。信号的处理方法也出现了如小波包分解、最小熵反褶积和包络谱分析、EMD、支持向量机、盲源信号分离[5-11]等处理方法,这些处理方法为去噪、微弱信号的观察提供了很好的理论基础。

本文针对主轴出现的噪声等问题,由于主轴内部各构件具有不同的频率信号属于非稳态信号,故提出了EMD-AR谱分析相结合的方法,对数控机床主轴箱部位进行前期检测,以查找其潜在缺陷;并与HHT边际谱处理方法[12]以及FFT分析进行对比分析,得出主轴系统在联轴器位置处存在误差,验证了EMD-AR分析的可行性;通过对几种振动分析方法的对比分析,表明了EMD-AR分析方法能有效准确的提取故障频率。

1理论基础

1.1EMD-AR分析原理

EMD分析能有效的对非平稳信号进行分析和提高其信噪比,故采用在EMD方法基础上对机床主轴的振动数据进行分析,为有效的提取其故障频率提出了一种EMD-AR谱分析相结合的方法。EMD算法假设对于任何信号都是由若干有限的本征模态函数组成的,每一个本征模态函数通过如下方法得到[13]:

根据Huang进行的假设,将采集的时域信号x(t),利用三次样条函数拟合成极大值包络线e+(t)、极小值包络线e-(t) ,上下包络线均值作为时域信号的均值包络m1(t),则:

(1)

(2)

将时域信号x(t)减去c1(t),得到一个去掉高频成分的新信号r1(t), 对r1(t)重复得到c1(t)的过程,直到满足条件EMD分解过程停止。

最后,时域信号x(t)经EMD分解后得到:

(3)

式中:ci(t)为第i个本征模态函数,rn(t)为趋势项,代表信号的平均趋势或均值。

(4)

(5)

选择的IMF包含了信号中的主要信息,对信号的提取起到了一定的降噪作用。以此作为后续分析的输入信号x′(t):

(6)

AR谱估计是参数模型法中最广泛的一种方法,其谱峰尖锐,频率定位准确,易反映功率谱中的峰值信息[12],将剩余的目标函数建立自回归模型。 根据信号的转化流程得差分方程求得相关参数:

(7)

其中akk称为反射系数。

给定初始值和AR模型的阶数p,可按照L-D算法流程进行估计[15],流程终止规则为m=p或σp<σ。

将所估计的模型参数代入即可得出功率谱估计值:

(8)

1.2边际谱的原理

对式(5)中的各个ci做Hilbert变换,可得:

(9)

式中:Re表示取实部;ai(t),φ(t)为每个固有模态函数ci(t)经Hilbert变换后构造的解析信号的幅值函数和相位函数,忽略了残余分量。

下式称为Hilbert谱:

(10)

则定义Hilbert边际谱为:

(11)

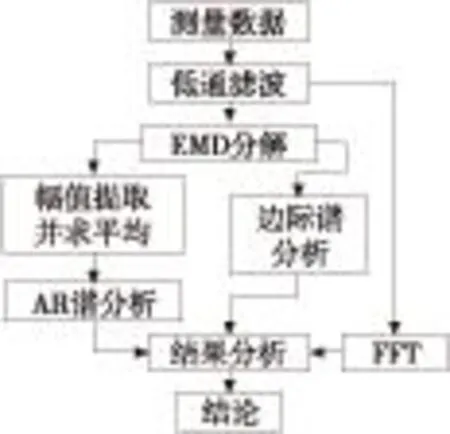

图1 处理过程的技术流程

式中:T为信号的长度;H(ω,t)为信号的幅值在整个频率段上的随时间和频率变换的规律;h(ω)为信号的幅值在整个频率上变化的情况。

通过EMD-AR谱估计、HHT边际谱和FFT分析分别对测得的振动信号进行分析。测试信号处理的技术流程如图1所示。

2EMD-AR模型在数控机床主轴中的应用

数控铣床装配后对机床主轴系统进行振动分析。数控机床结构、齿轮齿数、轴承的型号如图4所示。

数控机床主轴系统为新型结构,轴承为新装配件,齿轮的加工也符合要求,即轴承、齿轮不存在故障问题。中间轴为滑移齿轮实现低速与高速的转换。1250rpm以内是低速区,1250~6000rpm为高速区。图示状态为低速区传动比为1:4.53;当滑移齿轮向上移动可变换到高速区,传动比为1:1.14。所以机床的振动是由于机床箱体、装配误差或轴的制造工艺与精度影响产生的可能性较大。故通过在主轴箱体图2上1号2号位置各轴承装配处,以及箱体上进行传感器位置的布置。

图2 数控机床主轴结构示意图及传感器位置布置

2.1计算主轴组件各部件频率

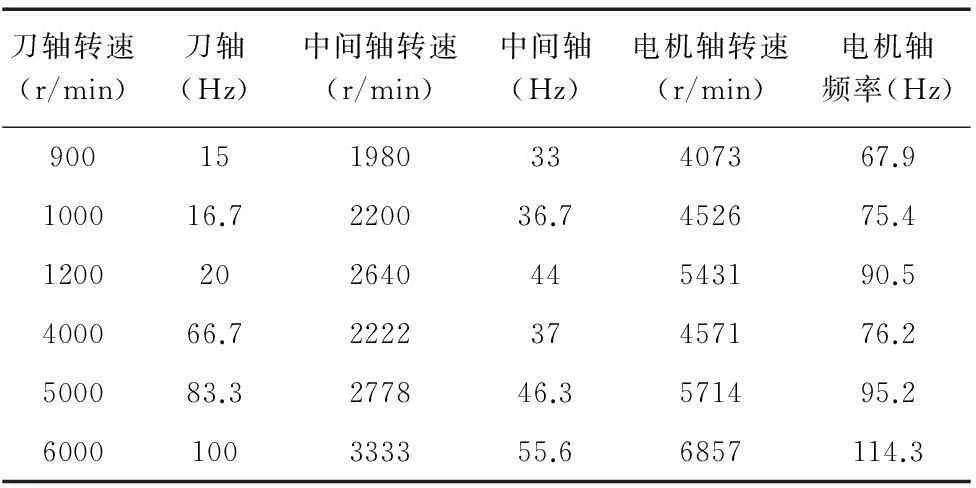

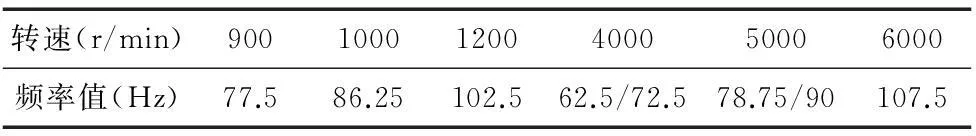

如图2所示机床主轴内部分别有电机轴、中间轴和刀轴,电机通过联轴器与电机轴相连,刀轴通过联轴器与下端部位器相连。根据理论公式计算出轴的理论频率如表1所示。

表1 轴的理论频率值

2.2信号的EMD-AR谱分析与边际谱分析

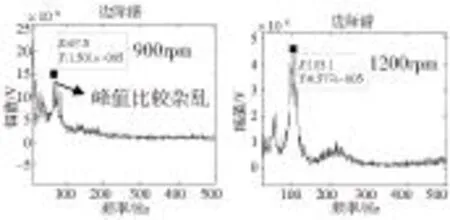

信号的采集与分析采用杭州亿恒数据采集与分析仪,传感器采用的美国Dytran三向加速度传感器,传感器的灵敏度在9.87~10.82mV/G之间,分别在主轴转速(刀轴)900rpm、1000rpm、1200rpm、4000rpm、5000rpm、6000rpm下,在不同的测点进行数据采集。采样点数为8142,采样频率为10240Hz。由于轴的振动频率在500Hz以内。故对数据进行低通滤波即500Hz以内。分别运用EMD-AR谱分析、HHT边际谱对数据进行处理,通过分析截取了电机轴处有效的数据分析图。图3是运用EMD-AR谱估计对不同转速下的测量数据进行分析,标注点为幅值最大时的频率值。图4是对测量数据分别进行HHT边际谱分析。

图3 不同转速下EMD-AR谱图

图4 不同转速下的HHT边际谱图

通过EMD-AR分析和HHT边际谱的对比分析可以看出,EMD-AR谱能准确的提取故障频率,图5为对主轴转速为1000rpm、6000rpm的振动信号用FFT分析。

图5 不同转速下频谱图

从图3、图5对比可以看出,FFT分析在处理一些非稳态信号是会出现一些干扰值,同时也体现了EMD-AR谱分析能更准确的提取故障特征。

表2 截取数据

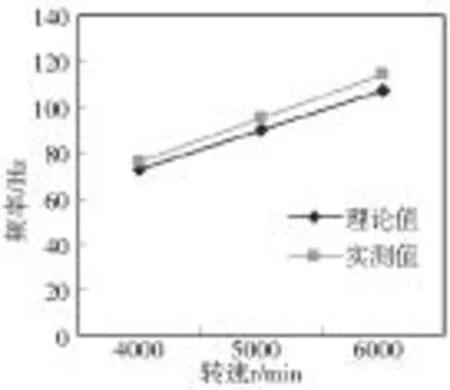

将截取频率值如表2所示,与各轴的理论频率进行对比得出:测量的频率值与电机轴频率值存在一定的对应关系,图6、图7为电机轴理论值与实测值在不同转速区下的对比曲线图。

图6 低速区实测值与机床电机轴频率的对应曲线图

通过使用转速计对主轴转速进行测量发现,实际运行转速与设定转速不一致,通过计算得出实测值与电机轴理论频率在低速区相差1.14倍,高速区相差0.94倍,这是由于新设计的机床在高低速之间进行变换,电机轴与刀轴之间具有一定的齿轮比,系统内部未设定相应的齿轮比,故造成理论值与实测值之间的差值;电机轴频率幅值较高,即电机轴运行不正常。

图7 高速区实测值与机床电机轴频率的对应曲线图

3结论

本文通过采用EMD-AR谱分析方法对主轴振动信号进行分析,并与HHT边际谱及FFT分析进行对比,可得如下结论:

(1)通过测试得出本数控机床主轴系统的振动是由于电机轴存在装配误差,同时验证了EMD-AR谱估计在机床主轴振动中的应用。

(2)EMD-AR谱估计与边际谱及FFT的对比分析,表明EMD-AR谱估计能准确有效的提取故障特征,降低噪声的影响。

[参考文献]

[1] 宋刚.基于网络的数控机床远程协作诊断系统研究[D].上海:上海交通大学,2003.

[2] 赵雪松,任小中,于华.机械制造装备设计[M].武汉:华中科技大学出版社,2009.

[3] Yuan Xiuhua, Wang Yiqiang, Gu Yan.Software Fault Location of CNC system based on similar path set and artificial neural network [J]. Advance in Mechanical Engineering, 2013:1-9.

[4] 谷岩.数控系统软件可靠性设计及故障分析技术[D].长春:吉林大学,2014.

[5] P.K Kankar, Satish C Sharma,S P Harsha. Rolling element bearing fault diagnosis using auto correlation and continuous wavelet transform[J]. Journal of Vibration and Control, 2011, 17:2081-2094.

[6] Jiang Ruilong,Chen Jin, Dong Guangming. The weak fault diagnosis and condition monitoring of rolling element bearing using minimum entropy deconvolution and envelop spectrum[J]. Journal of Mechanical Engineering Science, 2013, 227:1116-1129.

[7] Jacek Dybala, Radoslaw Zimroz. Rolling bearing diagnosing method based on Empirical Mode Decomposition of machine vibration signal [J]. Applied Acoustics, 2014, 77:195-203.

[8] 张超,陈建军,郭讯.基于EMD能量谱和支持向量机的齿轮故障诊断方法[J].振动与冲击,2010,29(10):216-220.

[9] 籍永健,王红军.基于EMD的主轴振动信号去噪方法研究[J]. 组合机床与自动化加工技术,2015(5):35-37.

[10] 黄俊,潘宏侠,都衡.基于EMD近似熵和LSSVM的齿轮箱故障诊断研究[J].组合机床与自动化加工技术,2014(3):111-113.

[11] 周晓峰,杨世锡,甘春标.一种旋转机械振动信号的盲源分离消噪方法[J].振动、测试与诊断,2012,32(5):714-717.

[12] 李慧梅,安钢,黄梦.基于局部均值分解的边际谱在滚动轴承诊断中的应用[J].振动与冲击, 2014,33(3):5-13.

[13] Huang Ne, Shen Z, Long SR, et.al. The empirical mode decomposition and the Hilbert spectrum for nonlinear and no n-stationary time series analysis [J].Proceeding of Royal Society, 1998, 454(1):903-995.

[14] 张玲玲,赵懿冠,肖云魁,等.基于小波包-AR谱的变速器轴承故障特征提取[J].振动、测试与诊断,2011,31(4):492-495.

[15] Feng Ding. Generalized Yule-walker and two-stage identification algorithms for dual-rate systems[J].Journal of Control Theory and Applications, 2006, 4:338-342.

(编辑李秀敏)

Research of Denoising Method for CNC Machine Tool Spindle System Based on EMD-AR Spectrum Analysis

GUO Zheng-cai1,WANG Yi-qiang2, ZHU Yan-fei3, LUO Hai-bo4

(1.School of Mechanical Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China;2. College of Mechanical and Energy Engineering, Institute of Technology, Zhejiang University, Ningbo Zhejiang 315000, China)

Abstract:Aimed at the CNC machine tool spindle system noise problem, a diagnosis method was proposed based on the empirical mode decomposition(EMD)and autoregressive(AR)power spectrum analysis method. The data collection and process software of CNC machine tools spindle is ECON; the data was decomposed into a series of intrinsic mode functions (IMF) by using EMD, the maximum amplitude of the order of IMF was extracted and averaged, the IMF which the average amplitude in large proportion of the total amplitude was selected and analyzed by the AR spectrum. Vibration frequency was found out and contrasted with Hilbert marginal spectrum and FFT. Test results show that test machine frequency was caused by motor shaft frequency as the assemble error; Besides, the comparison and analysis show that the EMD-AR spectrum was more effective to extract fault feature.

Key words:CNC machine; spindle system; EMD-AR spectrum; hilbert marginal spectrum ; failure analysis

中图分类号:TH17;TG506

文献标识码:A

作者简介:郭正才(1990—),男,山东德州人,太原科技大学硕士研究生,研究方向为机床的可靠性技术,(E-mail)gzc_9007@163.com。

*基金项目:国家科技重大专项(2012ZX04011021)

收稿日期:2015-05-05;修回日期:2015-05-26

文章编号:1001-2265(2016)03-0093-04

DOI:10.13462/j.cnki.mmtamt.2016.03.026