Si3N4基复合陶瓷刀具切削温度场及热应力的有限元分析*

2016-04-15杨广安吕志杰程凯强

杨广安,吕志杰,程凯强

(山东建筑大学 机电工程学院,济南 250061)

Si3N4基复合陶瓷刀具切削温度场及热应力的有限元分析*

杨广安,吕志杰,程凯强

(山东建筑大学 机电工程学院,济南250061)

摘要:应用有限元法对Si3N4基复合陶瓷刀具温度场和热应力进行了分析计算。通过建立Si3N4基复合陶瓷刀具三维温度场和热应力的有限元模型,确定边界条件,分析求解得到Si3N4复合陶瓷刀具的温度场和热应力。结果表明:普通单质陶瓷刀具随着切削速度的提高,其由切削温度引起的最大热Mises应力、最大热切应力以及最大热拉应力的增长幅度大于Si3N4基复合陶瓷刀具。说明Si3N4基复合陶瓷刀具由热应力引起的破坏比单质陶瓷刀具小,寿命长,更适合于高速切削。

关键词:高速切削;陶瓷刀具;温度场

0引言

高速切削加工与传统的切削加工相比,不仅在加工效率上有大幅度的提高,还显著地提高了加工精度和加工表面的质量,并解决了传统加工中加工效率与加工精度和加工表面质量之间的相互制约问题[1]。在高速切削加工中,刀具是影响高速切削加工的关键因素之一,特别是刀具材料的性能及刀具的寿命已经成为制约高速切削加工效率及加工质量的最主要因素[2-3]。其中刀具材料的改进、性能的提高、新型刀具材料的研制多少年来一直没有间断,而且越来越受到重视[4-5]。

复合陶瓷刀具具有高硬度、优良的耐磨性能和高温力学性能以及稳定的化学性能被广泛用于高速切削加工中。但复合陶瓷刀具在进行连续高速切削过程中,绝大部分的切削功会转化成切削热,导致刀具温度迅速升高,刀具的前刀面甚至能达到1000℃以上[6]。由于陶瓷刀具材料的抗热震性能和导热性能比较低,造成刀具内产生很高的热应力,对刀具的失效产生很大程度的影响[7-9]。Gunnars等[10]研究了金属切削工程中温度发生变化时刀具热应力对耐磨性能的影响。Sayman等[11]模拟并计算了切削金属时刀具冷却工程中热应力的变化。崔晓斌等[12]研究了陶瓷刀具断续切削时的切削力和刀具温度等的变化规律及相互关系。

目前,国内外对于复合陶瓷刀具的研究主要集中于对其材料和性能等方面。而对于复合陶瓷刀具在高速连续切削过程中速度的变化对刀具温度场和热应力的变化及其对刀具损坏机理的影响研究很少。本文运用有限元方法计算了Si3N4基复合陶瓷刀具mnST28切削淬硬钢T10A时切削速度的变化对刀具内的温度场,并对刀具内的温度场和热应力进行了模拟仿真。分析和研究了切削速度对刀具内热应力的影响,并通过与普通单质陶瓷刀具SNM88内的热应力的比较,加强对复合陶瓷刀具的应用场合的认识,并对其推广应用具有重要意义。

1温度场及热应力模型的建立

刀具在连续切削的过程中,刀—屑接触区可看作是稳定的面热源。由传热学理论可知,在稳态条件下,能量守恒时如果模型中任一单元内部无热源,流入流出单元体的热量应相等。因此,刀具在连续切削的这一过程满足微分方程[13]:

(1)

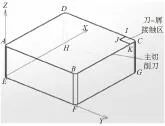

图1 刀具的三维温度场及热应力模型

图1为刀具温度场及热应力场的三维模型,根据图1确定边界条件如下:

(1)面ABFE、ADHE和EFGH为热传导边界;边界温度假定为25℃;

(2)面IDABKJ、BFGC和CGHD为对流边界,即:

(2)

式中:λ—边界上的热导率;

t—边界上的温度;

h—表面热传递系数;

tamb—周围介质温度,假定为25℃。

(3)面IJKC(刀—屑接触区)——已知热流边界,即

(3)

式中:q2—刀—屑接触区的平均热流密度。

在实际计算时前刀面刀—屑接触区施加一恒定温度,此温度的值可从下式[13]求得:

(4)

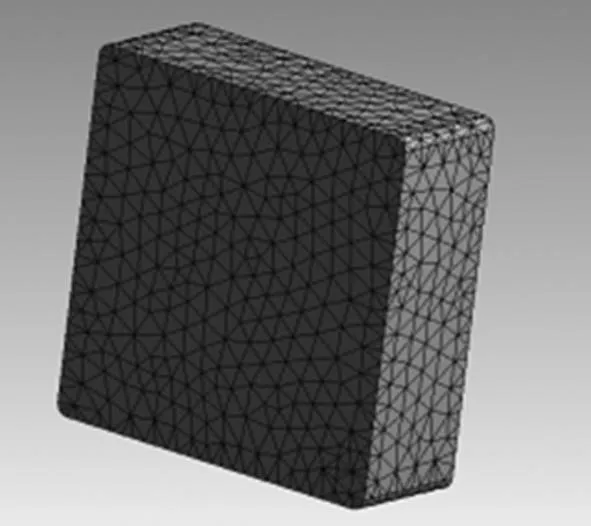

表1为工件材料淬硬T10A工具钢(HRC61~62);切削深度ap=0.5mm,进给量f=0.1mm/r;切削速度v=55m/min、109m/min、173m/min、217m/min时Si3N4基复合陶瓷刀具mnST28和普通单质陶瓷刀具SNM88的刀—屑接触区的平均温度值(假定刀具SNM88也适应于式(4),在相同的切削条件下两种刀具刀—屑接触区的平均温度值相同)。

表1 各种切削速度下前刀面刀—屑接触区的平均温度值

由表1可知,当切削速度v=173m/min时,刀具和切屑接触区的温度就达到了1049.7℃了。随着切削速度的提高,刀具和切屑接触区的温度将会逐渐增大,从而导致刀具内产生更大的热应力。

2温度场计算结果及分析

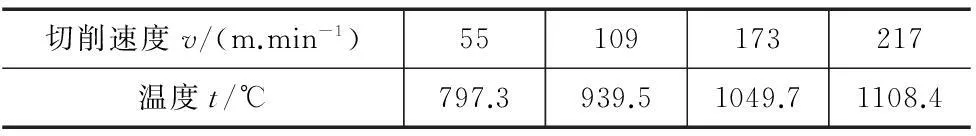

为了减少刀具的结构对分析结果的影响,Si3N4基复合陶瓷刀具mnST28和普通单质陶瓷刀具SNM88选择一样的结构。刀具几何角度:前角γ0=-5°,后角α0=5°,刀倾角λ0=-5°,主偏角κr=45°,倒棱宽度bγ1=0.1mm,倒棱角γ01=15°,刀尖圆弧半径rε=1.2mm。其有限元网格划分如图2所示。

图2 两刀具的有限元网格划分模型

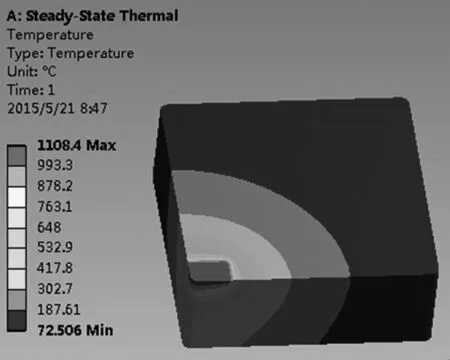

将两刀具的边界条件输入,求解得到在切削速度为v=217m/min下两刀具的温度分布如图3所示。

(a)mnST28刀具

(b)SNM88刀具

由图3可知,刀具mnST28最大温度和最小温度分别为1108.4℃和817.47℃;刀具SNM88最大温度和最小温度分别为1108.4℃和72.506℃。由此可见,在切削条件相同的情况下,Si3N4基复合陶瓷刀具mnST28切削温度变化幅度比普通单质陶瓷刀具SNM88小。随着切削速度的提高,刀具的最高温度将会继续增大,同时对于普通单质陶瓷刀具来说,所造成的温度变化幅度将会越大,使得刀具的使用寿命大大缩短。

3热应力有限元分析

评价材料破坏的强度理论主要有最大Mises应力、最大切应力、最大拉应力以及莫尔理论等[14]。陶瓷刀具材料属于脆性材料,对脆性材料的疲劳破坏应当采用最大拉应力理论和最大切应力理论;而对脆性材料的塑性破坏应当采用最大形状改变比能理论。复合陶瓷刀具在高速切削时既有由于疲劳引起的破坏,又有由于刀尖温度过高造成的塑性破坏。因此,Si3N4基复合陶瓷刀具的热应力有限元分析时,主要分析刀具内的最大Mises应力、最大切应力以及最大拉应力结果。

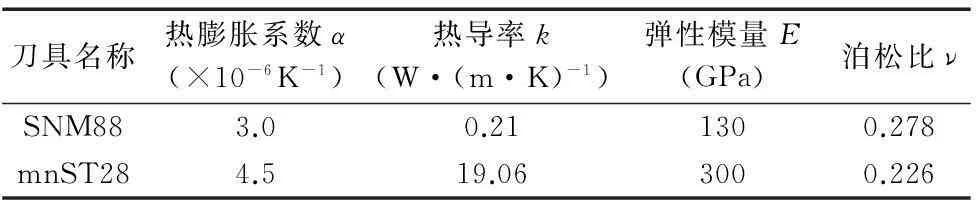

Si3N4基复合陶瓷刀具mnST28的主要成分是Si3N4和TiC其中TiC所占的百分比为15%,普通单质陶瓷刀具SNM88的成分是Sialon。表2为两刀具的物理性能参数。

表2 两刀具的物理性能参数

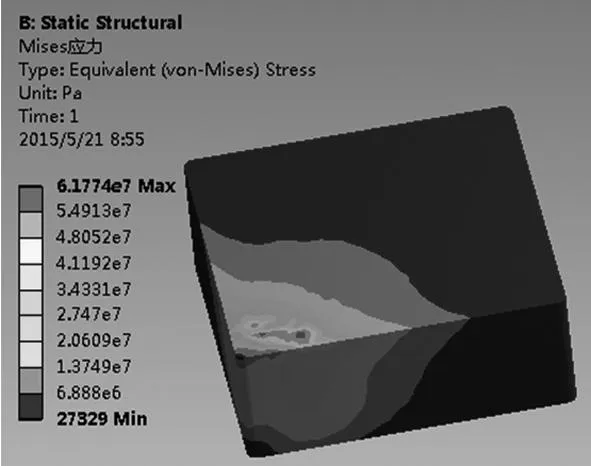

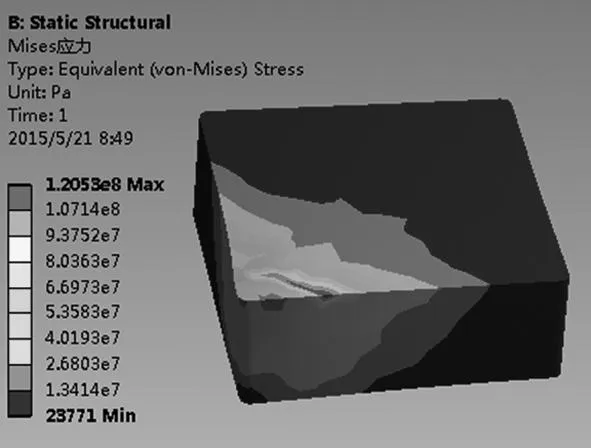

将求得的陶瓷刀具节点在切削速度v=217m/min时的温度值作为体载荷加载到刀具有限元模型上,输入刀具的物理性能参数:热膨胀系数、热导率,弹性模量以及泊松比,对刀具施加约束,得到刀具的热应力分析如图4~图6所示。

热Mises应力是衡量陶瓷刀具塑性破坏的主要指标,其值越大对刀具的损坏越严重。由图4可得到,Si3N4基复合陶瓷刀具mnST28的最大Mises值为61.774MPa;普通单质陶瓷刀具SNM88的最大Mises值为120.53MPa。Si3N4基复合陶瓷刀具的最大Mises应力小于普通单质陶瓷刀具。因此,热Mises应力对普通单质陶瓷刀具的塑性损坏比复合陶瓷刀具大。

(a)mnST28刀具

(b)SNM88刀具

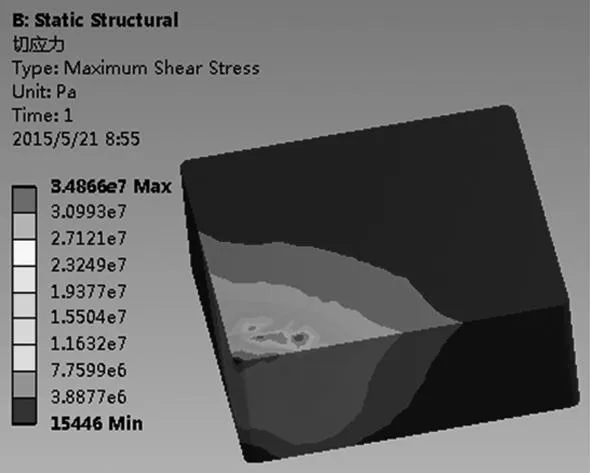

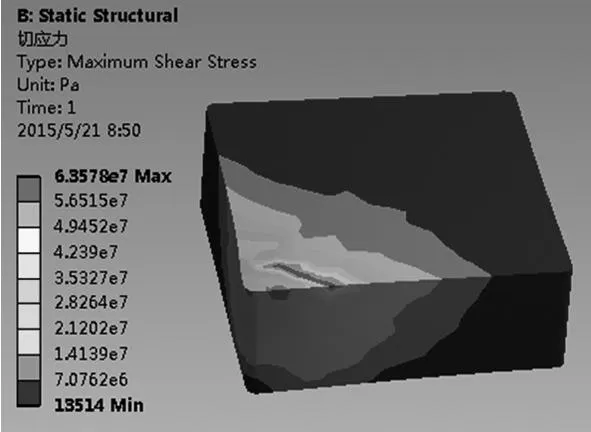

(a)mnST28刀具

(b)SNM88刀具

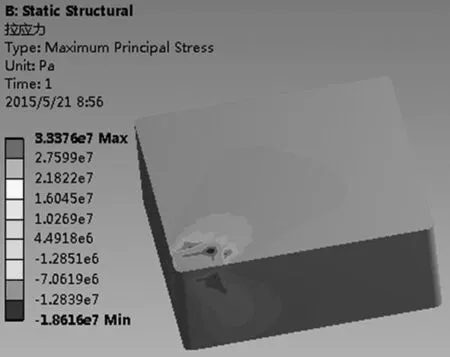

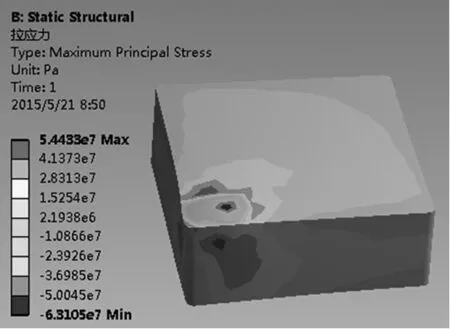

(a)mnST28刀具

(b)SNM88刀具

热切应力和热拉应力的衡量陶瓷刀具疲劳破坏的主要指标,其值的大小表示着刀具的疲劳破坏严重程度。由图5、图6可得到,Si3N4基复合陶瓷刀具mnST28的最大热切应力和最大热拉应力分别为34.866MPa和33.376MPa;普通单质陶瓷刀具SNM88的最大热切应力和最大热拉应力分别为65.78MPa和54.433MPa。经比较可知,Si3N4基复合陶瓷刀具的最大热切应力和最大热拉应力均小于普通单质陶瓷刀具。所以,普通单质陶瓷刀具由疲劳引起的破坏比复合陶瓷刀具大。

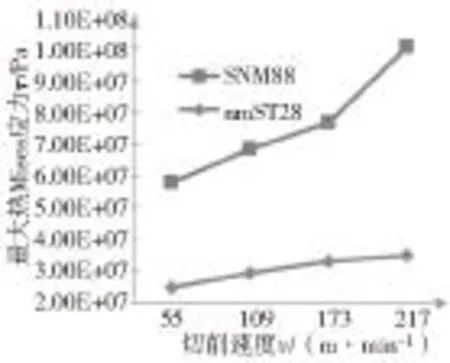

为研究陶瓷刀具的热应力与切削速度间的关系。分别求出两刀具在切削速度v=55m/min、109m/min、173m/min时的热应力,并将这些应力值进行整理,可得到mnST28刀具和SNM88刀具的最大热Mises应力、最大热切应力以及最大热拉应力与切削速度之间的关系曲线,如图7~图9所示。图7为最大热Mises应力与切削速度之间的关系曲线;图8为最大热应力与切削速度之间的关系曲线;图9为最大热拉应力与切削速度之间的关系曲线。

图7 最大热Mises应力与切削速度的关系曲线

图8 最大热切应力与切削速度的关系曲线

图9 最大热拉应力与切削速度的关系曲线

由图7~图9可以看出:随着切削速度的增大,Si3N4基复合陶瓷刀具mnST28和普通陶瓷刀具SNM88内的最大热Mises应力、最大热切应力以及最大热拉应力均增大,并且增大的幅度是也逐渐加大。可见,随切削速度的增大,热应力在刀具的破损中占的比重逐渐增大,且随切削速度的逐渐增大,SNM88内的热应力增大的幅度明显比mnST28大。由于在高速切削加工时热应力是造成陶瓷刀具破坏的主要因素,由此可得出结论:Si3N4基复合陶瓷刀具比普通陶瓷刀具更适应于高速加工。

4结论

复合陶瓷刀具可以通过合理的选择材料并控制材料成分变化,从而实现了材料的热膨胀系数、弹性模量、泊松比等物理性能的优化。因此,复合陶瓷刀具内的热应力得到了缓解。切削速度越高,切削过程中产生的热量越多,由有限元模拟分析可知,热应力缓解的程度也逐渐增大。随着切削速度的增大,Si3N4基复合陶瓷刀具mnST28热应力的增大幅度明显小于普通陶瓷刀具SNM88。由于随着切削速度的提高,热应力在刀具的破损中所占的比重逐渐增大,因此Si3N4基复合陶瓷刀具相对于普通陶瓷刀具更适应于高速切削。

[参考文献]

[1] 曹雅莉.浅谈高速切削技术与发展[J].轻工科技,2013(7):57-58.

[2] 宋炎荣,熊建武,周进.高速切削刀具材料及其合理选用[J].中国西部科技,2011(9):1-3.

[3] 刘建永,吴连连.高速切削刀具材料的研究进展[J].热处理技术与制备,2012,33(1):39-41.

[4] 刘战强,万熠,周军.高速切削刀具材料及其运用[J].机械工程材料,2006,30(5):1-4.

[5] 张克国,刘战强.高速切削过程中材料流体特性研究[J].工具技术,2012,46(8):7-11.

[6] 王勇国,艾兴,李兆前,等.新型陶瓷刀具材料的热应力分析[J].无机材料学报,2001,16(5):999-1003.

[7] 董颖.梯度陶瓷刀具材料抗机械冲击和抗热冲击性能的研究[D].济南:山东大学,2014.

[8] Beste U,Jacobson S.A new view of the deterioration and wear of WC/CO cemented carbide rock drill buttons[J].Wear,2008, 264:1129-1141.

[9] Aslantas K,Ucun i,Cieck A. Tool life and wear mechanism of coated and uncoated Al2O3/TiCN mixed ceramic tools in turning hardened alloy steel[J].Wear,2012:442-451 .

[10] Gunnars J, Alahelisten A. Thermal stresses in diamond coating and their influence on coating wear and failure [J].Surface and Coatings Technology, 1996, 80:303-312.

[11] Sayman O, Sen F, Celik E, et al. Thermal stress analysis of WC-Co/Cr-Nimultilayer coatings on 316L steel substrate during cooling process[J].Materials and Design, 2009,30:770-774.

[12] 崔晓斌,赵军,郑光明,等.陶瓷刀具断续车削淬硬钢切削力和切削温度的有限元分析[J].组合机床与自动化加工技术,2010(12):18-24.

[13] 李维特,黄保海,毕仲波.热应力理论分析及应用[M].北京:中国电力出版社,2004.

[14] 刘鸿文.材料力学Ⅰ [M].4版.北京:高等教育出版社,2004.

(编辑李秀敏)

Temperature and Thermal Stress Analysis of Si3N4Composite Ceramic Tool with Finite Element Method

YANG Guang-an,LV Zhi-jie,CHENG Kai-qiang

(School of Mechanical and Electrical Engineering, Shandong Jianzhu University, Jinan 250061,China)

Abstract:Finite element method was used for the temperature field and thermal stress of Si3N4 composite ceramic tool. Three-dimensional finite element model for the calculation of steady temperature and thermal stress of Si3N4 composite ceramic tool was established. Results showed that with increasing the cutting speed, the von-Mises stresses, maximum shear stress and maximum principal stress in common ceramic tool were much bigger than Si3N4 composite ceramic tool in high cutting speed conditions. This phenomenon showed that Si3N4 composite ceramic tool was more durable and more suitable for high-speed cutting.

Key words:high-speed cutting; ceramic tool; temperature; thermal stress; finite element

中图分类号:TH166;TG711

文献标识码:A

作者简介:杨广安(1988—),男,广西贵港人,山东建筑大学硕士研究生,研究方向为陶瓷刀具及高速切削,(E-mail) yaguan146@163.com;通讯作者:吕志杰(1968—),男,山东潍坊人,山东建筑大学副教授,博士,研究方向为高效加工及刀具材料,(E-mail)zhijie@sdjzu.edu.cn。

*基金项目:国家自然科学基金(51375281)

收稿日期:2015-05-30;修回日期:2015-07-03

文章编号:1001-2265(2016)03-0048-04

DOI:10.13462/j.cnki.mmtamt.2016.03.013