低品位软锰矿制备合格锰电解液的试验研究

2016-04-15罗文波王吉坤

罗文波,王吉坤,2

(1. 昆明理工大学 冶金与能源工程学院,云南 昆明 650093; 2. 云南冶金集团股份有限公司,云南 昆明 650224)

低品位软锰矿制备合格锰电解液的试验研究

罗文波1,王吉坤1,2

(1. 昆明理工大学 冶金与能源工程学院,云南 昆明650093; 2. 云南冶金集团股份有限公司,云南 昆明650224)

摘要:试验用两矿法浸出低品位软锰矿,锰的浸出率达到92%以上,同时浸出液杂质铁及残酸都非常低,净化后的浸出液采用萃取—反萃取富集浓缩浸出液中的锰,经过一级萃取一级反萃,反萃取液中锰离子浓度为48.63 g/L,已达到锰电解液的要求。

关键词:锰;浸出;萃取

锰是一种重要的工业原料,广泛应用于冶金、化工、电池材料、电子材料、农牧和医药等部门[1]。我国锰矿床以沉积矿床为主,矿体薄,埋藏深,开采难度大,贫矿多[2-3],并且随着高品位锰矿资源的消耗殆尽,低品位锰矿的利用将提上日程。目前对于软锰矿的湿法处理工艺是直接还原浸出工艺,各种工艺的不同主要是在于还原剂的选择方面,可以分为以硫铁矿为还原剂的两矿法、SO2直接浸出法、连二硫酸钙法、硫酸亚铁法、铁屑直接浸出法、闪锌矿(方铅矿)催化还原法、煤炭直接还原法、草酸直接浸出法、农林副产物直接浸出法、微生物浸出法等[4]。这些方法中以两矿法最为成熟,有大量学者对两矿法的浸出过程、浸出机理、热力学、动力学进行研究[5-6],两矿法可以使还原、浸出及净化同时在1个槽内完成,减少了设备投资,操作简单,同时还原剂黄铁矿来源广泛,价格便宜[7]。本文拟采用两矿法浸出此低品位软锰矿。

低品位软锰矿浸出液中锰的含量达不到锰电解液及生产硫酸锰的要求,传统的富集浸出液中锰的方法是多次循环浸出或蒸发浓缩,这些方法存在着流程长、成本高、能耗高等缺点,本文将采用磷酸二异辛酯(以下简称为:P204)萃取富集锰的新工艺。

1试验部分

1.1试验原料

试验原料为云南建水地区的低品位软锰矿,矿样的化学分析如表1所示,对矿样进行化学物相分析如表2所示。试验所用还原剂——硫铁矿,取自云南建水地区,矿样分析如表3所示。

表1 低品位锰矿化学成分分析(质量分数)/%

表2 低品位锰矿物相分析结果(质量分数)/%

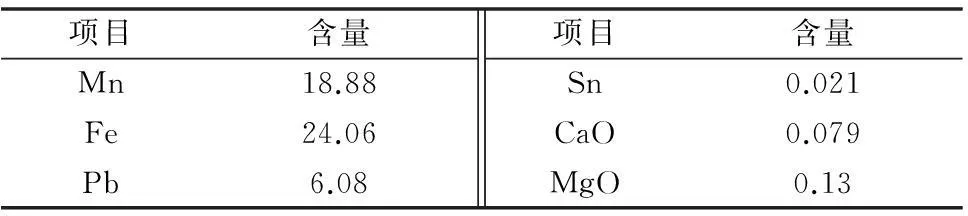

表3 硫铁矿的化学成分分析结果(质量分数)/%

从表1~2可以看出:此低品位锰矿石中主要含有锰、铁、铅等金属元素,其中锰矿石中的锰主要以+4价的软锰矿、+3价的锰榍石和介于+3~+4价之间的隐钾锰矿存在。锰元素大部分以高价锰的形式存在,必须加入还原剂硫铁矿进行还原,才能生成易溶于水溶液中的+2价锰。铁主要以针铁矿的形式存在,控制浸出液终点酸度,就可以使铁基本不浸出。铅主要以氧化铅形式存在,在浸出过程中主要生成难溶的硫酸铅沉于渣中。铝硅等元素主要以高岭石和石英的形式存在,浸出过程中基本不与硫酸反应而存在于渣中。由表3可以看出:硫铁矿中有效成分铁和硫元素的质量分数分别为42.8%和35.3%,含量较高,是理想的还原剂。

1.2试验设备与试剂

试验设备:HH-6型电热数显恒温水浴锅(常州国华电器有限公司),101-1EBS型电热鼓风干燥箱(北京市永光明医疗仪器厂),2X-15A型真空泵(南京真空泵厂有限公司),2 500 mL抽滤瓶(昆明明晶玻璃仪器厂),T1000型电子天平(江苏常熟市双杰测试仪器厂),250 mL分液漏斗(深圳市鼎鑫宜有限公司)。

试验试剂:硫化铵(分析纯),硫酸(98%),氧化钙(分析纯),P204,磺化煤油,氢氧化钠(分析纯),自制蒸馏水。

1.3工艺流程

以低品位软锰矿制备合格锰电解液,工艺流程图如图1所示。

图1 低品位软锰矿制备合格锰电解液的工艺流程

2结果与讨论

2.1两矿法浸出正交试验

每次试验固定取100 g低品位软锰矿,试验温度固定在90~95℃,为了考察两矿法浸出过程中各因素对低品位软锰矿中锰浸出率的影响程度,针对初始硫酸浓度(A)、硫铁矿用量(B)、浸出时间(C)、矿样平均粒度(D)、液固比(E)等5个因素进行试验,每个因素取4个水平,设计5因素4水平正交试验,正交试验设计表及结果见表4~5。

表4 L16(45)正交试验因素和水平

表5 L16(45)正交试验结果

注:T表示16次试验的锰浸出率的总和。

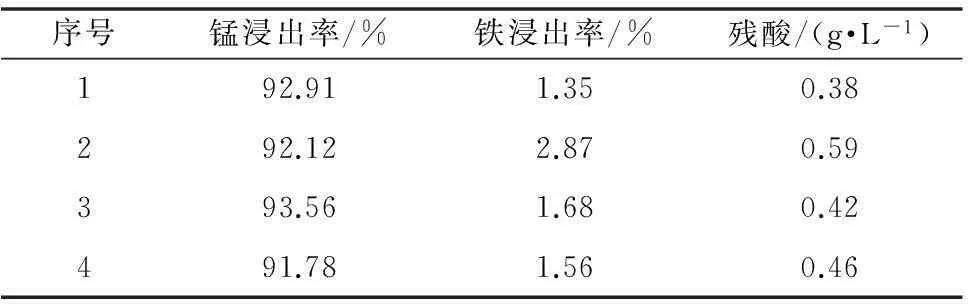

极差R可用于分析各因素对结果影响的主次顺序,极差越大,对应因素的影响越显著[8],由表5可以看出:极差R的大小顺序为RB>RD>RA>RC>RE,对应的对锰浸出率影响的显著程度为:B>D>A>C>E。同时通过正交试验还可以得出,两矿法浸出低品位锰矿的各因素较佳组合为:A3+B3+C3+D4+E2,即初始酸浓度125 g/L,硫铁矿量30 g,时间240 min,矿样平均粒度0.045 mm,液固比5∶1。对正交试验各因素优化组合进行平行试验,结果如表6所示。

表6 各因素优化组合的平行试验结果

由表6可以看出:优化条件的两矿法浸出试验中锰的浸出率都能达到92%以上,杂质铁的浸出率非常低,只有1%~2%,实现了锰的选择性高效浸出,浸出液的残酸只有0.3~0.6 g/L,使得接下来的中和工序减少大量氧化钙消耗。

2.2净化除杂

通过上述两矿法优化条件浸出低品位软锰矿,得到的浸出液成分如表7所示。

表7 浸出液中各组分的含量 g/L

由表7可以看出:浸出液中的铁是主要杂质,同时一些重金属杂质如Co、Ni、Cu、Zn、Mg的含量都已超出锰电解液对杂质含量的要求,须进行净化除杂。

1) 浸出液除铁和铝

对浸出液将采用氧化中和工艺除铁和铝[9]。加入少量软锰矿为氧化剂,在95℃高温条件下氧化1 h,然后,缓慢加入氧化钙为中和剂,调节终点的pH=5.5~6.0,过滤铁沉淀渣。中和液中Fe3+和Al3+离子浓度分别低于1,0.15 mg/L,达到锰电解液要求。

2) 浸出液除重金属离子

重金属离子易于生成溶度积小的沉淀物,中和除铁后的浸出液中可加入硫化剂除重金属[10],主要技术条件为:反应温度50~60℃,反应时间1 h,硫化剂(硫化铵)用量为每千克锰用硫化浆液3 g,硫化沉淀后进行液固分离,过滤液进行静置。溶液中的Co2+、Ni2+和Cu2+的浓度分别降至了0.158,0.452,0.068 mg/L,达到了后续电解工序所要求的电解液标准。

2.3萃取富集

净化后的浸出液虽然达到了锰电解液对杂质元素含量的要求,但是溶液中锰含量偏低,须进行富集浓缩处理。传统的蒸发浓缩工艺虽然可以满足要求,但是存在着能耗高、占地面积大、污染环境等诸多问题,采用萃取—反萃取锰技术,不仅可以降低能耗和成本,对环境也不造成污染,同时在萃取—反萃取的过程中还可以对硫酸锰净化液进行深度除杂。

萃取试验以上述净化后的硫酸锰溶液为萃原液,萃原液的化学成分见表8。

表8 萃原液的化学成分 g/L

由表8可知:萃原液杂质元素Fe、Al、Ca、Mg、Co、Ni和Cu的含量都很低,溶液的pH值在5.0,可以直接进行萃取。

1) P204萃取锰

对P204进行皂化可以减少萃取时氢离子的释放,保证萃取时的酸度在较低水平,提高锰的萃取率,使用的皂化剂为氢氧化钠溶液。优化的萃取条件如下:P204的皂化率80%、萃取剂P204的浓度40%,萃取相体积比(O/A)为1∶1,温度30℃,萃取时间4 min,萃取级别为一级萃取,萃取结果如表9所示。

表9 P204萃取锰的结果

2) 反萃取锰

对萃取后的含锰负载有机相,可采用一定酸度的硫酸溶液为反萃剂进行反萃取。优化的反萃取条件如下:反萃剂酸度120 g/L,反萃相比(O/A)2.5∶1,反萃温度为室温,反萃时间3 min,反萃级数为一级反萃取。结果反萃取锰的平均反萃率为97.2%,得到的反萃液如表10所示。

表10 反萃液的化学成分 g/L

通过表10可以看出:反萃液锰离子浓度为48.63 g/L,已达到锰电解液的要求,一些主要杂质元素的含量也较萃取开始时萃原液的含量低,进一步净化了硫酸锰溶液的杂质。因此可以说萃取—反萃取的富集锰工艺稳定,效果显著。

3结论

1) 采用两矿法浸出低品位软锰矿,通过正交试验可以得出较优浸出条件为:低品位锰矿100 g,初始酸浓度125 g/L,温度90~95℃,硫铁矿量30 g,时间240 min,矿样平均粒度0.045 mm,液固比5∶1。浸出结果锰浸出率可以达到92%以上,杂质铁的浸出率只有1%~2%,残酸低至0.3~0.6 g/L之间,有利于之后的净化过程。浸出过程简单,技术可靠,浸出效果好。

2) 锰浸出液采用传统除杂工艺,先氧化中和除铁铝,再加入硫化剂(硫化铵)除重金属,净化后的锰浸出液Fe3+和Al3+离子浓度分别低于1,0.15 mg/L,Co2+、Ni2+和Cu2+的浓度分别降至了0.158,0.452,0.068 mg/L,达到了后续电解工序所要求的电解液标准。

3) 采用萃取—反萃取锰工艺富集浓缩锰浸出液,经过一级萃取锰的萃取率可以达到96%以上,负载有机相经过一级反萃锰的平均反萃率为97.2%,反萃液锰离子浓度为48.63 g/L,已达到锰电解液的要求。

参考文献:

[1]谭柱中, 梅光贵, 李维健, 等. 锰冶金学[M]. 长沙: 中南大学出版社, 2004: 1-5.

[2]余逊贤. 立足国内资源发展锰矿业[J]. 铁合金, 1990(5): 34-37.

[3]王尔贤. 中国的锰矿资源[J]. 电池工业, 2007, 12(3): 184-188.

[4]李同庆. 低品位软锰矿还原工艺技术与研究进展[J]. 中国锰业, 2008, 26(2): 4-14.

[5]周永诚. 低品位难选锰矿石浸出-净化研究[D]. 昆明: 昆明理工大学, 2010.

[6]宋静静, 张萍. 低品位氧化锰矿中锰的还原回收[J]. 河北化工, 2010, 33(5): 44-46.

[7]李进中, 钟宏. 氧化锰矿还原浸出工艺技术研究进展[J]. 中国锰业, 2011, 29(4): 1-6.

[8]中国科学院数学研究所数理统计组. 正交试验法[M]. 北京: 人民教育出版社, 1978: 8-12.

[9]彭爱国, 贺周初, 郑贤福,等. 硫酸锰深度除杂研究[J]. 精细化工中间体, 2002, 32(2): 52-54.

[10] 周登凤, 李军旗, 杨志彬,等. 硫酸锰深度净化的研究[J]. 贵州工业大学学报, 2006, 35(1): 4-6.

告读者书:

本刊已入编各大数据库,作者著作权使用费与本刊稿酬一次性给付,不再另行发放。作者如

不同意将文章入编,投稿时敬请说明,谢谢合作!

A Test Research in Pyrolusite Preparation with Low Grade for Qualified EMM Liquid

LUO Wenbo1, WANG Jikun1,2

(1.FacultyofMetallargicalandEnergyEngineering,KunmingUniversityofScienceandTechnology,Kumning,Yunnan650093,China; 2.YunnanMetallurgyGroup

ParentCompany,Kunming,Yunnan650224,China)

Abstract:Testing with two mine method dip out low grade pyrolusite, we have found manganese of dipping out rate can reach 92% above. While dipping out liquid impurities iron and the residual acid are very low, purification of dip out liquid used extraction-anti-extraction rich set concentrated dip out liquid in the of manganese. With level extraction a level anti-extraction, we have found anti-extraction liquid in the manganese ion concentration for 48.63 g/L can reach manganese electrolytic liquid of requirements.

Key words:Manganese; Leach; Extraction

中图分类号:TF111.31;TF111.32

文献标识码:A

doi:10.14101/j.cnki.issn.1002-4336.2016.01.011

作者简介:罗文波(1983-),男,广西柳州人,博士研究生,研究方向:锰矿湿法冶金,手机:18725077964,E-mail:luowenbo@126.com.

收稿日期:2015-09-30