苹果片的热风干燥特性及数学模型研究

2016-04-14程晶晶武冰芪

程晶晶, 王 军, 武冰芪

(许昌学院 食品与生物工程学院,河南 许昌 461000)

苹果片的热风干燥特性及数学模型研究

程晶晶, 王 军, 武冰芪

(许昌学院 食品与生物工程学院,河南 许昌 461000)

为了研究苹果片的热风干燥特性,考察了切片厚度、热风温度和装样量对苹果片热风干燥过程的影响,比较了6种数学模型在苹果片热风干燥中的适用性.结果表明:切片厚度、热风温度和装样量均对苹果片的热风干燥过程影响较大,苹果片切片厚度越小,热风温度越高,热风干燥速率越大,装样量对干燥速率的影响呈现先增大后减小的趋势;苹果片的热风干燥过程可分为升速干燥阶段及降速干燥阶段,没有恒速阶段;Midilli-Kucuk模型对实验数据的拟合度最高,优于Page模型和Modified Page模型;热风温度从50 ℃增加到70 ℃,其有效水分扩散系数由1.10×10-9m2/s增加到1.83×10-9m2/s,苹果片的干燥活化能为13.58 kJ/mol.

苹果片;热风干燥;干燥特性;数学模型;有效水分扩散系数

我国是苹果生产大国,年量占世界总产量的40%以上,但苹果加工转化率较低,目前苹果消费主要以鲜食为主[1].苹果片以其酥脆爽口、香气浓郁等特点备受广大消费者喜爱[2].

热风干燥具有适用范围广、物料处理量大、设备成本及操作费用低等优点,是干燥农产品和果蔬制品最常见的方法.国内外学者对鲜块菌、杏鲍菇、竹笋、番薯片、茭白片、油茶籽、平菇、葡萄等的热风干燥工艺进行了研究[3-10].对于苹果片的热风干燥,也有大量文献进行了报道.邓红[11]等比较了普通热风干燥、远红外线干燥及微波干燥对苹果片品质的影响,结果表明热风干燥对苹果片的品质影响和微波干燥试验结果基本接近,采用热风干燥也可以获得高品质的苹果片.王俊等[12]对苹果片进行辐照处理,然后进行热风干燥,考察了辐照剂量、风温及切片厚度等因素对苹果片品质的影响,并优化了工艺.袁越锦等[13]和马烨[14]采用热风真空组合干燥技术对苹果片进行了干燥,主要对热风温度、热风干燥时间和真空度等因素进行了优化.以上研究主要集中于不同干燥方法对苹果片品质的影响以及工艺参数的优化,对苹果片的热风干燥特性及数学模型的研究报道不多.

干燥是一个复杂的传质传热过程,期间不稳定的热量和水分传递同时发生.从工程角度考虑,对干燥过程进行动力学分析,利用数学模型对干燥过程进行拟合和预测,对改进现有干燥系统以及对干燥过程进行优化控制,设计新型干燥工艺具有重要意义[15-16].本研究以红富士苹果为原料,研究苹果片的热风干燥特性,探讨不同切片厚度、热风温度和装样量对苹果片热风干燥过程的影响,建立苹果片热风干燥的数学模型,并计算苹果片热风干燥过程的有效水分扩散系数和活化能,以期为苹果片热风干燥工艺研究和干燥过程控制提供理论依据.

1 材料与方法

1.1 试验材料

试验用红富士苹果购自本地超市.选择无病害无损伤的苹果,用清水将苹果表面洗净,去皮、去核,切成薄片,进行干燥.

1.2 仪器设备

DHG-9073BS-Ⅲ型电热恒温鼓风干燥箱(上海新苗医疗器械制造有限公司);YP30002型电子天平(上海佑科仪器仪表有限公司).

1.3 实验设计

以切片厚度、热风温度和装样量作为苹果片热风干燥的影响因素,按表1条件进行干燥实验,干燥至苹果片水分含量降到5%(湿基)以下.

表1 苹果片热风干燥实验方案

1.4 水分含量的测定和干燥速率的计算

水分含量的测定参照GB/T 5009.3-2003.水分比根据(1)式计算:

(1)

其中:MR为水分比;Mt为干燥过程中t时刻样品的含水率,g water/g solid;Me为样品的平衡含水率,g water/g solid;M0为样品的初始含水率,g water/g solid.因为Me相对于Mt和M0来说非常小,可忽略不计,水分比可以根据(2)式进行计算:

(2)

干燥速率根据(3)式计算:

(3)

其中:DR为干燥速率,g/(g·min);Mt+dt为样品在t+dt时刻的含水率,g water/g solid;Mt为样品在t时刻的含水率,g water/g solid[4-5].

1.5 干燥模型

本文在参阅相关文献[9,17-20]的基础上,采用6种数学模型(表2)对苹果片热风干燥进行数据拟合验证,用决定系数R2、卡方χ2、均方根误差RMSE3个参数对模型进行评价,R2越大,χ2和RMSE越小,说明模型拟合效果越好.其计算公式分别为

(4)

(5)

(6)

其中:MRexp,i和MRpre,i分别为第i个数据点的实验所得MR和模型预测所得MR;N为实验数据点的个数;n为模型中参数的个数.

表2 薄层干燥数学模型

1.6 有效水分扩散系数和活化能的计算

Fick扩散方程一般用来描述生物制品的降速干燥特性.当初始含水率相同的物料进行长时间的干燥试验时,可以进行如下简化[21-22]:

(7)

其中:Deff为有效水分扩散系数,单位:m2/s;L为物料平均厚度的一半,单位:m;t为干燥时间,单位:s.通过绘制(7)式中lnMR相对于t的曲线,将曲线进行线性拟合,由直线的斜率计算得到Deff.

活化能可以由(8)式计算:

(8)

其中:D0为Arrhenius方程指数前因子,单位:m2/s;Ea为活化能,单位:kJ/mol;R为气体常数,单位:kJ/(mol·K);T为绝对温度,单位:K.通过绘制(8)式中lnDeff相对于1/T的曲线,将曲线进行线性拟合,由直线的斜率可以计算得到Ea.

1.7 数据分析

应用Matlab软件,采用高斯-牛顿运算法和非线性最小二乘法对实验数据进行拟合求解.

2 结果与分析

2.1 苹果片热风干燥特性分析

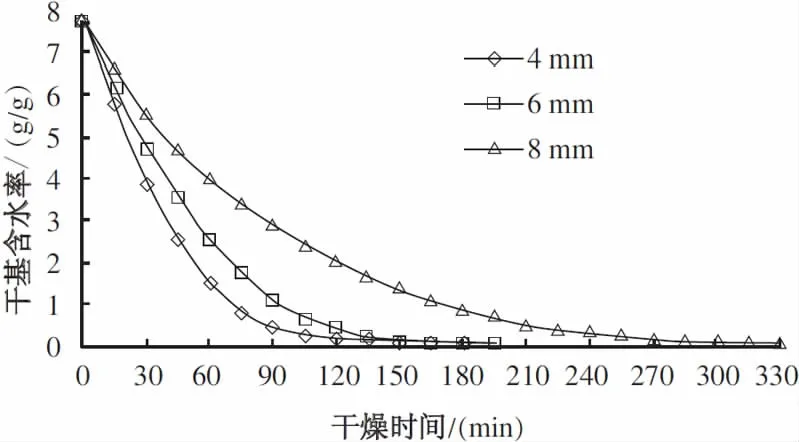

2.1.1 切片厚度对苹果片干燥特性的影响

不同切片厚度下苹果片的干燥曲线和干燥速率曲线见图1和图2.由图1和图2可知,在热风温度和装样量相同的情况下,随着切片厚度的减小,干燥速率逐渐增大.切片厚度越小,样品的比表面积越大,水分蒸发速度越快,干燥速率越大;另外,切片厚度小,内部水分迁移到表面的距离和热量传递到内部的距离都减小,传质与传热的速度加快,干燥速度也加快.

从图2可以看出,苹果片的热风干燥过程只有开始的升速干燥阶段和随后的降速干燥阶段,没有恒速干燥阶段,水分蒸发主要发生在降速干燥阶段.干燥过程一般可以分为三个阶段:第一个阶段为升速干燥阶段.当湿物料与干燥介质相接触时,物料温度升高,表面的水分开始气化,随着温度的升高,干燥速率不断增大.第二个阶段为恒速干燥阶段.在此阶段,由于物料水分含量较大,内部水分能迅速达到物料表面,干燥速率为物料表面水分的气化速率所控制,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定,一定条件下物料表面的水蒸汽分压也维持恒定,故干燥速率恒定不变.第三个阶段为降速干燥阶段.当物料被干燥达到临界水分含量后,便进入降速干燥阶段.物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速率,干燥速率为水分在物料内部的传递速率所控制.随着物料水分含量逐渐减少,物料内部水分的迁移速率也逐渐减小,故干燥速率不断下降[23].干燥实验的结果也会因实验条件和样品不一样而有所差异.在本实验条件下,样品表面的水蒸气能够被热风及时带走.在升速干燥阶段,样品表面的水分迅速气化,样品水分含量降低,干燥速率随即为样品内部的水分迁移速率所控制,进入降速干燥阶段,这与文献[4]、[7]的研究结果一致.

图1 不同切片厚度的干燥曲线

图2 不同切片厚度的干燥速率曲线

2.1.2 热风温度对苹果片干燥特性的影响

不同热风温度下苹果片的干燥曲线和干燥速率曲线见图3和图4.

由图3和图4可知,在切片厚度和装样量相同的情况下,随着热风温度的升高,干燥速率也随之增大.热风温度越高,热空气的相对湿度就越低,一定时间内能够带走的水蒸气也越多,样品与热空气的湿度差也越大,干燥速度也越大;另外,热风温度越高,样品温度也越高,样品表面水分蒸发速度和内部水分迁移速度都会增加,干燥速率也增大.

图3 不同热风温度的干燥曲线

图4 不同热风温度的干燥速率曲线

2.1.3 装样量对苹果片干燥特性的影响

不同装样量下苹果片的干燥曲线和干燥速率曲线见图5和图6.

图5 不同装样量的干燥曲线

图6 不同装样量的干燥速率曲线

由图5和图6可知,在切片厚度和热风温度相同的情况下,随着装样量的增加,干燥速率呈现先上升后下降的趋势.在装样量较小时,单位时间内蒸发的水分少,干燥速度慢,样品表面的热空气远离饱和状态;当装样量增加时,因为切片厚度相同,样品表面积也随之增大,单位时间内蒸发的水分量也会增加;单位时间内蒸发的水分量与装样量之间并不是线性关系,在装样量较小时,前者的增加速度大于后者的增加速度,在装样量较大时,样品表面的热空气逐渐趋于饱和,前者的增加速度小于后者的增加速度,所以干燥速率会先上升后下降.装样量对水分蒸发速度的影响,除了考虑样品的表面积因素,还要考虑装样量的变化对样品温度分布的影响,这有待于进一步的研究.该实验结果与陈健凯等[4]的研究结果不一致,可能是因为实验设备和因素水平的选择不一样所致.在本实验条件下装样量为100 g时干燥速率最大,这一研究结果也可以为实际生产中干燥设备最佳装样量的确定提供参考.

2.2 苹果片热风干燥的数学模型

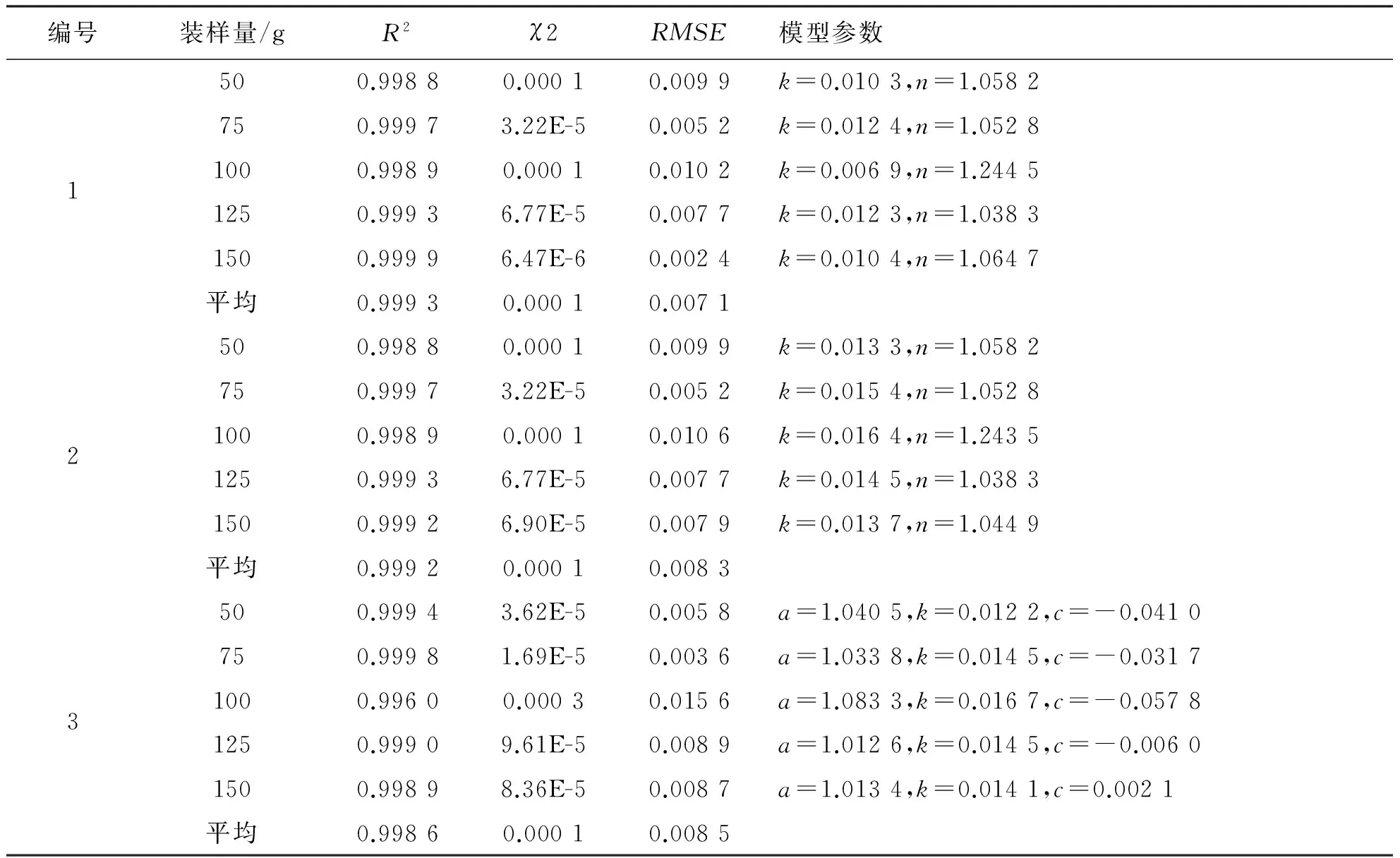

2.2.1 苹果片热风干燥模型的选择

将不同切片厚度、热风温度和装样量条件下的实验数据采用表2中列出的6种干燥模型进行拟合,结果见表3、表4和表5,并采用决定系数R2、卡方χ2、均方根误差RMSE 3个参数的平均值对模型进行评价.

从表3、表4和表5可以看出,与其他模型相比,Midilli-Kucuk模型R2最大,χ2和RMSE最小,对实验数据的拟合度最高.许多文献研究表明,蔬菜水果的热风干燥过程适用Page模型和Modified Page模型[5,22],本文的研究也发现Page模型和Modified Page模型均具有较高的拟合度,但比Midilli-Kucuk模型的拟合效果略差.从各种模型的发展过程来看,Page模型经过修正,得到修正Page方程(Ⅰ),即Modified Page模型,Page模型经过进一步的修正得到修正Page方程(Ⅱ),如(9)式所示,而Midilli-Kucuk模型就是由(9)式修正而来[24-25],Midilli-Kucuk模型与Page模型相比,既考虑了指数关系,又考虑了线性关系,并且引入了干燥模型经验系数a,因此,经过多次修正得到的Midilli-Kucuk模型比Page模型具有更优越的拟合效果.本研究选择Midilli-Kucuk模型作为苹果片热风干燥的数学模型.

MR=a exp(-ktn). (9)

表4 不同热风温度下6种干燥模型的常数项和评价指标

表5 不同装样量下6种干燥模型的常数项和评价指标

续表

2.2.2 苹果片热风干燥模型的验证

为了对Midilli-Kucuk模型进行进一步验证,对苹果片在不同切片厚度、热风温度和装样量条件下热风干燥的MR预测值与MR试验值进行比较,如图7、图8和图9所示.从图中可以看出,各数据点基本在直线y=x上下浮动,Midilli-Kucuk模型的预测值与试验值的拟合度高,Midilli-Kucuk模型能较准确地对苹果片热风干燥过程中MR的变化规律进行预测,可用于描述苹果片的热风干燥过程.

图7 不同切片厚度的Midilli-Kucuk模型预测值与试验值关系

图8 不同热风温度的Midilli-Kucuk模型预测值与试验值关系

图9 不同装样量的Midilli-Kucuk模型预测值与试验值关系

2.3 苹果片热风干燥的有效水分扩散系数和活化能

根据(7)式和(8)式,可以对切片厚度6 mm、装样量100 g条件下苹果片热风干燥的有效水分扩散系数和活化能进行计算.热风温度为50 ℃、60 ℃、70 ℃时的有效水分扩散系数分别为1.10×10-9m2/s、1.46×10-9m2/s、1.83×10-9m2/s.结果表明有效水分扩散系数随着温度的升高而增大,温度升高,分子热运动加剧,更有利于样品中水分子的扩散.苹果片热风干燥的活化能为13.58 kJ/mol,与文献[7]、[22]的研究结果相似.

3 结论

(1)苹果片的热风干燥实验表明,切片厚度、热风温度和装样量均对苹果片的热风干燥过程影响较大.苹果片切片厚度越小,热风温度越高,热风干燥速率越大.装样量对干燥速率的影响呈现先增大后减小的趋势,在本实验条件下,装样量为100 g时干燥速率最大.

(2)苹果片的热风干燥过程只有开始的升速干燥阶段及其后的降速干燥阶段,没有恒速阶段;Midilli-Kucuk模型对实验数据的拟合度最高,优于Page模型和Modified Page模型.Midilli-Kucuk模型可以准确预测苹果片热风干燥中水分比的变化规律,可用于描述苹果片热风干燥过程.

(3)随着热风温度的逐渐升高,苹果片的有效水分扩散系数也会逐渐增大.当热风温度从50 ℃逐渐增加到70 ℃时,其有效水分扩散系数则由1.10×10-9m2/s增加到1.83×10-9m2/s,而苹果片的干燥活化能为13.58 kJ/mol.

[1] 束怀瑞.苹果学[M].北京:中国农业出版社,1999.

[2] 毕金峰,方 芳,公丽艳,等.苹果干燥技术研究进展[J].农产品加工:创新版,2010(3):4-7.

[3] 苗玉志,张微帷,何 兵.鲜块菌片热风干燥工艺参数的优化[J].现代食品科技,2013,29(1):162-166.

[4] 陈健凯,林河通,李 辉,等.杏鲍菇的热风干燥特性与动力学模型[J].现代食品科技,2013,29(11):2 692-2 699.

[5] 郑 炯,张甫生,阚建全,等.竹笋热风薄层干燥特性及动力学分析[J].现代食品科技,2014,30(2):112-116.

[6] 诸爱士,江飞燕.番薯片薄层热风对流干燥模型与传质性能[J].浙江科技学院学报,2012,24(6):450-455.

[7] 诸爱士.茭白片热风对流干燥模型与传质性能[J].高校化学工程学报,2012,26(3):541-546.

[8] 邢朝宏,李进伟,金青哲,等.油茶籽的干燥特性及热风干燥模型的建立[J].中国粮油学报,2012,27(3):38-42.

[9] Bhattacharya M, Srivastav P P, Mishra H N. Thin-layer modeling of convective and microwave-convective drying of oyster mushroom(Pleurotus ostreatus) [J]. Journal of Food Science and Technology, 2015, 52(4): 2013-2022.

[10]Kassem A S, Shokr A Z, El-Mahdy A R, et al. Comparison of drying characteristics of Thompson seedless grapes using combined microwave oven and hot air drying [J]. Journal of the Saudi Society of Agricultural Sciences, 2011, 10(1): 33-40.

[11]邓 红,王小娟.不同干燥方法对苹果片品质的影响[J].食品科技,2007(2):84-87.

[12]王 俊,巢 炎,傅俊杰,等.辐照苹果热风干燥工艺的实验研究[J].浙江大学学报:农业与生命科学版,2001,27(5):579-582.

[13]袁越锦,徐英英,党新安,等.热风真空组合干燥苹果片试验研究[J].食品科技,2012,37(4):80-82.

[14]马 烨.苹果热风真空组合干燥的试验分析[J].北京农业,2013(7):54-55.

[15]Sahin A Z, Dincer I. Prediction of drying times for irregular shaped multi-dimensional moist solids [J]. Journal of food engineering, 2005, 71(1): 119-126.

[16]Menges H O, Ertekin C. Mathematical modeling of thin layer drying of Golden apples [J]. Journal of Food Engineering, 2006, 77(1): 119-125.

[17]Kantrong H, Tansakul A, Mittal G S. Drying characteristics and quality of shiitake mushroom undergoing microwave-vacuum drying and microwave-vacuum combined with infrared drying [J]. Journal of Food Science and Technology, 2014, 51(12): 3594-3608.

[18]Swain S, Samuel D V K, Lalit M B, et al. Modeling of microwave assisted drying of osmotically pretreated red sweet pepper (Capsicum annum L.) [J]. Food Science and Biotechnology, 2012, 21(4): 969-978.

[19]Benlloch-Tinoco M, Moraga G, Camacho M M, et al. Combined drying technologies for high-quality kiwifruit powder production [J]. Food and Bioprocess Technology, 2013, 6(12): 3544-3553.

[20]Fei Pei, Ying Shi, Mariga A M, et al. Comparison of freeze-drying and freeze-drying combined with microwave vacuum drying methods on drying kinetics and rehydration characteristics of button mushroom (Agaricus bisporus) slices [J]. Food and Bioprocess Technology, 2014, 7(6): 1629-1639.

[21]石启龙,赵 亚,潘王盈.雪莲果浆的真空泡沫干燥特性及数学模型[J].现代食品科技,2014,30(6):131-139.

[22]杨 玲,陈 建,杨屹立,等.甘蓝型油菜籽热风干燥特性及其数学模型[J].现代食品科技,2014,30(8):144-150.

[23]廖世荣.食品工程原理[M].北京:科学出版社,2009.

[24]王宝和.干燥动力学研究综述[J].干燥技术与设备,2009,7(1):51-56.

[25]应巧玲,励建荣,傅玉颖,等.食品薄层干燥技术的研究进展[J].中国粮油学报,2010,25(5):115-119,128.

责任编辑:卫世乾

Study on Hot-air Drying Characteristics of Apple Slices and Their Mathematical Models

CHENG Jing-jing, WANG Jun, WU Bing-qi

(SchoolofFoodandBioengineering,XuchangUniversity,Xuchang461000,China)

In this paper, in order to research into hot air drying characteristics of apple slices, we tested influences of their thickness, sample amounts and hot-air temperature on the process of drying and compared applicability of six mathematical models in the process. Results are as follows: thickness, hot-air temperature and sample amounts all played an important role in the process; both the thinner slices and the higher temperature could inprove the drying rate; influences of sample amounts on the process were initially strong and then weak; the process was aparted to phrases of drying at rising and descending speed except constant speed; Midilli-Kucuk model fitted experimental data better than Page model and Modified Page model; hot-air temperature went up from 50 ℃ to 70 ℃, whose diffusion coefficient of available water increased from 1.10×10-9m2/s to 1.83×10-9m2/s ; activation energy of apple slices was 13.58 kJ/mol.

apple slices, hot air drying, characteristics of drying, mathematical models, diffusion coefficient of available water

2015-03-11

河南省高等学校重点科研项目(15B550006);许昌市科技发展计划项目(1502080);许昌学院校内科研基金(2014010)

程晶晶(1982—),女,河南洛阳人,讲师,博士,研究方向:农产品加工.

1671-9824(2016)02-0091-09

TS255.36

A