基于模糊综合评判高速钢立铣刀切削用量优化选择*

2016-04-14田建平黄玉春孟思栋谢亮亮

唐 培,田建平,黄玉春,孟思栋,谢亮亮

(四川理工学院 机械工程学院,四川 自贡 643000)

基于模糊综合评判高速钢立铣刀切削用量优化选择*

唐培,田建平,黄玉春,孟思栋,谢亮亮

(四川理工学院 机械工程学院,四川 自贡643000)

摘要:针对高速钢立铣刀铣削过程中切削用量选择的模糊性,在分析高速钢立铣刀加工特点的基础上,结合现有铣刀切削用量选择方法,提出一种基于加权平均模型的模糊综合评判方法。通过综合考虑影响铣刀切削用量选择的因素,建立以单个工序加工时间、加工成本以及刀具耐用度为目标优化模型。结合具体加工对象分析表明:基于加权平均模型的模糊综合评判方法,能够实现高速钢立铣刀在铣削过程中切削用量的优化,评判结果准确、适用。

关键词:模糊综合评判;高速钢立铣刀;切削用量优化

0引言

高速钢立铣刀是铣削中最常见的一类铣刀,在铣削加工过程中,加工条件、机床性能、生产环境等因素都影响着切削用量的选择。切削用量选择的合理性直接影响到零件加工工时、加工成本、刀具耐用度以及铣床综合性能等。生产过程中,切削用量的选取一般可通过切削手册给定参数或实际经验确定,但切削手册的参数值通常为给定范围,需根据实际经验确定数值,但难以获得合理的确定值。

李涛等人[1]使用约束条件建立目标函数的方法优化了切削用量,周慎等人[2]使用优化设计的数学模型对高速铣削切削用量进行了优化,上述对铣削过程中切削用量的优化只做了定性的研究。因此,本文考虑切削用量的选择在铣削过程中的重要性,以加工成本、加工工时、刀具耐用度最优为目标采用加权平均模型对切削用量进行模糊综合评判,实现了切削用量的最优选用。

1切削用量优化原则

1.1切削用量选择原则

合理地选择切削用量对保证加工质量、提高生产效率和降低加工成本有非常重要的影响,然而,随着机床、刀具和工件等对象的变化,切削用量合理值有较大的差别。在保证加工精度前提下,合理的切削用量可充分发挥刀具、机床的综合性能、提高机械加工效率、降低加工成本。

1.2切削用量优化评价指标

在满足工件加工质量的前提下,切削用量优化主要考虑加工的经济性,使用以下三个指标来评价:

(1)成本最低原则:单个加工工序成本最低,在交货时间充足的前提下,可以提高此项指标的权重,经验公式为:

(1)

其中:C1为单位时间费用,C2为刀具费用(C1,C2以元为单位),tm为铣削时间,T为刀具使用寿命,tp为辅助时间,tc为换刀时间C0,m0,n0为常数与加工条件有关。对于铣削n0=m,V表示切削速度,f表示进给量,ap表示切削深度。

(2)时间最短原则:单个工序所消耗的时间,它是生产效率的保证,产品交货时间迫切时显得非常重要,此时,在保证加工质量的前提下提高此项指标。经验公式为:

(2)

其中:L代表切削长度,fz代表每齿进给量,l代表附加进给长度,z为铣刀齿数,a为加工余量。

(3)刀具耐用度最久原则:刀具耐用度主要影响企业的生产成本,主观观点是刀具耐用度越久越好,但是在计算刀具寿命的同时还得考虑工件质量、加工成本以及生产效率等因素,刀具耐用度经验公式:

(3)

其中:Cr表示耐用度系数,与工件材料、刀具类型以及铣削加工条件等因素有关。X,Y,Z与加工条件有关。

2模糊综合评判技术模型

2.1模糊综合评判技术原理

模糊评判技术以模糊数学为理论基础,利用模糊集理论进行评判。综合评判是对影响事物诸多因素的总体做出模糊评判的方法,不仅可根据模糊评价集上的值按给定原则评定对象不同的等级,还可根据不同分值对评价方案进行排序。通过因素之间的模糊关系,采用加工对象评价集对不同因素的隶属度进行评价,采用传统方式无法进行准确分析时,模糊综合评判技术有一定的优越性。铣削过程中影响铣削用量优选的因素比较复杂,综合分析各种情况,选择加工工时、加工成本和刀具耐用度为铣刀切削用量优化综合评判的因素量。

2.2模糊综合评判步骤

③单因素评判.

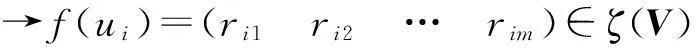

f:U→ζ(V),

由模糊函数引导出模糊关系Rf∈ζ(V),即:

Rf(ui,vj)=f(ui)(vi)=rij

因此Rf可由模糊矩阵R∈un×m表示为:

其中R为单因素评判矩阵。

④综合评判.根据权重A=(a1,a2,…,an),采用平均加权模型M(·,+)计算得综合评判:

B=A·R

3应用实例

加工机床:X5032立式铣床;

加工刀具:直径φ25mm,齿数为4的高速钢立铣刀;

加工工序:粗铣平面;

工件材料:45#(HB220,热轧,调质处理,σb=650MPa)。

根据实际加工工序查文献[14]可确定:

C1=2,C2=5,tc=0.5min,tp=1min,X=5,Y=2.25,Z=0.75,l=10mm,L=100mm,a=5mm,n=150r/min。

查铣削工艺手册[15]得:C0=2,m=0.5,n0=0.5,m0=1。

根据高速钢立铣刀粗铣时切削用量推荐表1可知。

表1 高速钢立铣刀粗铣切削用量推荐表

计算步骤:

根据上述三个综合评判原则选择不同切削深度、不同的切削速度(区间数据以整数1为等差进行选择)以及不同的进给量可计算出加工成本、加工时间以及刀具耐用度,并选择同一种切削深度中最优的一个方案进行模糊综合评判,方案如表2所示。

表2 铣削用量优化方案表

表3 评价等级表

(2)建立评价集V={V1,V2,V3,V4},其中,V1代表甲种方案,V2代表乙种方案,V3代表丙种方案,V4代表丁种方案。

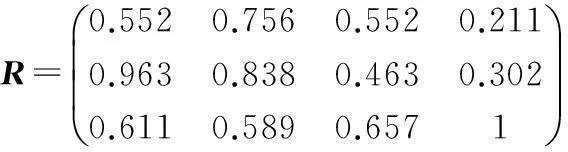

(3)建立因素评判矩阵。可通过各个因素和方案之间的联系确定对应的隶属函数,用R=(rij)3×4表示。

(4)隶属函数确定

采用指派隶属函数的方法,依据表3可知,各因素之间关系比较简单,在区域上成线性函数。则加工时间的隶属函数为:

加工成本的隶属函数为:

刀具耐用度的隶属函数为:

将方案中数据带入上述3个公式中,得出对应隶属度:

甲方案加工时间为0.948,隶属度为:

加工成本为1.75则:

刀具耐用度为52.737则:

相应地可得到乙、丙、丁种方案的3项优化指标的隶属度,可确定单因素评价矩阵:

(5)综合评判,利用平均加权模型M(·,+)计算得:

B=A·R=(0.7310.7470.5430.445),

进行归一化处理,得B=(0.296,0.303,0.220,0.181),

B为方案的最终评判结果,可知乙为最佳方案,其次是方案甲、丙,丁方案为最差。

4结论

通过基于实例的模糊综合评判方法对铣削过程中切削用量进行优化选择以及采用实例进行验证,可知模糊综合推理方法在机械加工中有良好的应用。确定了在满足加工质量的前提下采用最少加工时间、最小加工成本以及最大刀具耐用度为切削用量优化准则的合理性。采用平均加权的模糊评判完成优化方案的选择,实现了铣削用量的优选。不足之处:因素权重的确定采用专家估测法存在一定的误差,评价等级区间的划分采用等间距法使得样本分布不均。

[参考文献]

[1] 李涛,陈世平.铣削加工中切削用量的优化[J].工具技术,2009,43(12):59-61.

[2] 周慎.高速铣削切削用量的合理选择[J].机械设计与制造,2006(5):95-96.

[3] 王刚,韦勇福.基于模糊综合评判的工艺加工路线研究[J].制造业自动化,2013,35(2):66-70.

[4] Tiwari MK, Ram a Kotaiah, Bhanagar S. A Case_ based Computer_ Aided Process_ Planning System for Machining Prismatic Components[J]. Advanced Manufacturing Technology,2001,17:400-411.

[5] 颉潭成,徐彦伟,李庆军,等.基于模糊综合评判的零件特征加工方法决策研究[J].农业机械学报,2005,36(8):129-131.

[6] 王国勇.基于模糊综合评判的CAPP系统工艺决策过程研究[J].中国科技信息,2011(9):137-147.

[7] 曾盛绰,韦勇福,马俊燕,等.基于约束矩阵与遗传算法的工艺加工顺序决策研究[J]. 机械设计与制造,2012(7):205-207.

[8] 丛琳,李志民,潘明惠,等.基于模糊综合评判法的电力系统信息安全评估[J].电力系统自动化,2004,28(12):65-69.

[9] 邵晖,胡宝清,王瑜.基于模糊综合评判的耕地整理潜力评价[J].资源科学,2007,29(4):146-151.

[10] 田建平,张旭,米长富,等.集成产品特征映射与可制造性分析[J].组合机床与自动化加工技术,2010(7):109-112.

[11] 李庆军,刘军,张永明.CAPP开发工具智能组件的研究[J]. 现代制造工程,2003(6): 39-40.

[12] 谢胜利,黄强,林兰芬.基于实例的智能工艺设计系统[J].计算机应用研究,2002(9):97-103.

[13] 黄永生.基于PDM的CAPP系统的开发研究[M].武汉:武汉科技大学,2003.

[14] 陈家芳.实用机械工人切削手册[M].南京:江苏科学技术出版社,2007.

[15] 徐鸿本,姜全新.铣削工艺手册[M].北京:机械工业出版社,2012.

(编辑赵蓉)

Optimal Selection of Cutting Parameter for High-speed Steel End Mill Based on Fuzzy Comprehensive Evaluation

TANG Pei, TIAN Jian-ping, HUANG Yu-chun, MENG Si-dong, XIE Liang-liang

(School of Mechanical Engineering, Sichuan University of Science & Engineering, Zigong Sichuan 643000, China)

Abstract:For the fuzziness of the selection of cutting parameter for high-speed steel end mill in milling process, a method of fuzzy comprehensive evaluation on the basis of the weighted average model was proposed based on the analysis of the processing characteristic of high-speed steel end mill. Through a comprehensive consideration of the influence of every factor on the optimal selection of cutting parameter,objective optimization model were set up with the processing time of operation, processing costs, cutting tool life. Combined with specific processing object, on the above method are verified that fuzzy comprehensive evaluation on the basis of the weighted average model can realize optimal selection of cutting parameter for high-speed steel end mill in milling process, the evaluation results was accurate and apply.

Key words:fuzzy comprehensive evaluation;high-speed steel end mill;optimal selection of cutting parameter

中图分类号:TH16;TG506

文献标识码:A

作者简介:唐培(1991—),男,四川遂宁人,四川理工学院硕士研究生,研究方向为CAPP工艺管理系统,(E-mail)15692913242@163.com。

*基金项目:四川省教育厅重点项目(14ZA0209);四川理工学院培育项目(2012PY07);四川理工学院研究生创新基金(y2014031)

收稿日期:2015-04-16;修回日期:2015-05-13

文章编号:1001-2265(2016)02-0030-03

DOI:10.13462/j.cnki.mmtamt.2016.02.009