螺旋升降机蜗杆传动机构啮合力的仿真研究*

2016-04-14赵春娟

李 梅,杨 平,赵春娟,杨 帆

(电子科技大学 机械电子工程学院,成都 611731)

螺旋升降机蜗杆传动机构啮合力的仿真研究*

李梅,杨平,赵春娟,杨帆

(电子科技大学 机械电子工程学院,成都611731)

摘要:以某螺旋升降机的蜗杆传动机构为研究对象,利用三维实体设计软件SolidWorks建立该机构的实体模型,并导入多体动力学分析软件ADAMS。根据Hertz弹性撞击理论,在蜗轮蜗杆之间施加碰撞力,实现了蜗轮蜗杆的啮合。对蜗杆传动机构的啮合力进行研究,指出啮合力的周期性波动是造成其疲劳破坏的主要原因,提出可以通过降低啮合力的波动幅度来延长蜗杆传动机构的工作寿命和提高其工作精度的措施。同时,研究表明蜗杆传动机构啮合力的大小随着刚度系数以及蜗杆转速的增加而增大且波动幅度不断加剧。

关键词:螺旋升降机;蜗杆传动机构;啮合力

0引言

螺旋升降机[1]作为一种基础起重部件,常用于相错轴间相错角为900的传动,具有结构紧凑、体积小、重量轻、安装方便、可靠性高和使用寿命长等许多优点,广泛地应用于机械、建筑、冶金、汽车生产线、水利设备和军工等行业。该机构[2]主要由减速部件和升降部件构成,蜗杆传动机构作为其减速部件,是影响螺旋升降机使用性能的主要因素。在机械传动系统中,蜗杆传动机构啮合过程中所产生的周期性啮合力,不仅影响机械运动的平稳性,而且对机械的可靠性以及使用寿命有一定影响,由此引起的噪声更是不可忽视的[3]。而传统的机械设计通常把蜗杆传动机构啮合过程中产生的啮合力视作一个定值。由于蜗杆传动机构在啮合过程中啮合刚度会发生周期性变化,由此导致蜗杆传动机构的啮合力发生相应的变化,从而引起振动和冲击[4-5]。因此,蜗杆传动机构啮合力的仿真研究具有非常重要的现实意义。

本文通过机械动力学仿真分析软件ADAMS(Automatic Dynamic Analysis of Mechanical Systems)建立蜗杆传动机构啮合传动的仿真模型,实现了蜗轮蜗杆啮合的动态实时仿真。对蜗杆传动机构啮合过程中产生的啮合力进行研究,为该机构以及螺旋升降机的进一步优化设计提供理论依据。

1虚拟样机的建立

1.1三维实体模型的建立

以某螺旋升降机传动系统中啮合的蜗杆传动机构为例。在SolidWorks中建立该机构的装配体模型,以parasolid格式导出,并导入ADAMS[6]。在ADAMS中,定义重力的方向和重力加速度的大小,设置各个部件的质量和密度等材料属性。

1.2定义运动副

按照以下步骤对各个部件添加运动副[7]:

(1)蜗杆相对地面的旋转副,旋转中心为蜗杆的物理中心;

(2)蜗轮相对地面的旋转副,旋转中心为蜗轮的物理中心;

(3)蜗轮与蜗杆之间加实体-实体碰撞力。

1.3ADAMS动力碰撞参数的选取[8]

在蜗轮与蜗杆之间定义动力碰撞接触力,可以使虚拟样机模型更加符合物理样机模型。在ADAMS中,计算接触力的方法[9]有两种:一种是冲击函数法(Impact),另一种是补偿法(Restitution)。本文采用的是冲击函数法(Impact),其函数定义为:

STEP(q,q0-d,1,q0,0)

(1)

式中:q0—两物体间的初始距离;

q—物体发生碰撞过程中的实际距离;

q0-q—碰撞过程中的变形量;

d—阻尼完全作用时变形距离

由函数定义式可知,碰撞力的大小与刚度系数K、变形量q0-q、碰撞指数e、阻尼系数C和变形距离d有关。

其中,刚度系数K取决撞击物体的材料和结构形状,根据Hertz碰撞理论[10]可得:

(2)

(3)

(4)

式中,R1、R2—接触物体在接触点的接触半径;

E1、E2—接触物体材料的弹性模量;

μ1、μ2—接触物体材料的泊松比。

由蜗轮蜗杆的材料属性(蜗杆为45号钢,蜗轮为HT150)可知,E1=130GPa,E2=210GPa;μ1=0.25,μ1=0.269。

根据公式(2)~(4),可以求得蜗轮蜗杆碰撞的刚度系数K=439N/mm。由经验公式:阻尼系数大约是刚度系数的百分之一,所以阻尼系数C=4.39N·S-1/mm。碰撞指数取2.2;穿透深度取0.1mm;动摩擦系数取0.05,静摩擦系数取0.1。忽略装配间隙、制造误差和蜗轮蜗杆啮合变形对动力学性能的影响,蜗轮蜗杆啮合的虚拟样机模型如图1所示。

图1 虚拟样机模型

2动力学仿真分析

在蜗杆旋转副上添加驱动大小为1330r/min的速度,得到系统的特性曲线:蜗轮转速如图2所示,蜗杆传动机构的啮合力如图3所示。

从图2可以得到,传动件蜗轮转速的平均值为3287.6deg/sec,并以一定的幅值波动。由传动比i=24可知,蜗轮的理论转速为3325deg/sec。仿真值与理论值的相对误差为1.13%,验证了虚拟样机的正确性。

图2 蜗轮转速

如图3所示,当蜗轮由静止到运动的瞬间,啮合力达到最大值24023.4N。随后,蜗轮在主动件蜗杆的驱动下开始啮合传动,啮合力迅速达到一定值,这是由于材料本身的惯性作用导致的滞后效果。同时还可以发现:由于蜗轮蜗杆传动过程中的碰撞冲击,从而导致啮合力在均值413.6N附近上下波动。啮合力的这种周期性波动不仅引起了很大的振动和冲击,而且容易造成蜗杆传动机构的疲劳破坏,所以可以通过降低啮合力的波动幅度来延长蜗杆传动机构的工作寿命和提高其工作精度。

图3 蜗杆传动机构的啮合力

2.1刚度系数对啮合力的影响

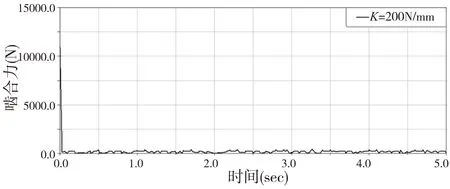

为了研究刚度系数对蜗杆传动机构啮合力的影响,在输入速度和外载荷等都相同的情况下,分别取刚度系数200N/mm、400N/mm和600N/mm,其仿真结果如图4所示。

从图中可以看出:当K=200N/mm时,啮合力在均值220.8N附近上下波动,最大值达到10944.6N,最小值为3.74N;当K=400N/mm时,啮合力在均值407.0N附近上下波动,最大值达到21889.2N,最小值为0.27N;当K=600N/mm时,啮合力在均值549.6N附近上下波动,最大值达到32833.7N,最小值为0.69N。同时,还可以得出如下结论:

(1)由于蜗杆传动机构自身结构的原因,在不同刚度系数状态下,其啮合力呈周期性变化;

(2)蜗杆传动机构啮合力的大小随着刚度系数的增加明显不断增大,同时,波动幅度不断加剧。

图4 在不同刚度系数下的啮合力

2.2蜗杆转速对啮合力的影响

为了研究蜗杆输入转速对啮合力的影响,在接触刚度系数和外载荷等都相同的情况下,分别取转速1000r/min、1500r/min和2000r/min,其仿真结果如图5所示。

从图中可以看出:当n=1000/min时,啮合力在均值324.0N附近上下波动,最大值达到18070.6N,最小值为2.3N;当n=1500/min时,啮合力在均值498.0N附近上下波动,最大值达到27089.9N,最小值为2.4N;当n=2000/min时,啮合力在均值685.2N附近上下波动,最大值达到36109.2N,最小值为3.9N。同时,还可以得出如下结论:

(1)由于蜗杆传动机构自身结构的原因,在不同转速状态下,其啮合力呈周期性变化;

(2)蜗杆传动机构啮合力的大小随着转速的增加明显不断增大,同时,波动幅度不断加剧。

图5 在不同转速下的啮合力

3结束语

本文通过对某螺旋升降机蜗杆传动机构的动态啮合过程进行仿真计算,得到了从动件蜗轮的转速,并与理论计算值相比误差很小,从而验证了虚拟样机的正确性。同时还指出啮合力的周期性波动不仅会引起很大的振动和冲击,而且容易造成蜗杆传动机构的疲劳破坏。因此,提出了通过降低啮合力的波动幅度来延长蜗杆传动机构的工作寿命和提高其工作精度的措施。此外,研究还表明了蜗杆传动机构啮合力的大小随刚度系数和蜗杆转速的增加而增大,且波动幅度也不断加剧。为进一步研究蜗杆传动机构动力学奠定了基础,并为该机构以及螺旋升降机的进一步优化设计提供了理论依据。

[参考文献]

[1] 王宇,王艳丰.螺旋升降机的选用[J].机械工程师,2013(2):168-169.

[2] 陈庆为,黄国庆,李春,等.蜗轮丝杠升降机优化设计[J].起重运输机械,2013(6):55-57.

[3] 占文峰,杜群贵,任少云,等.渐开线行星齿轮啮合力的动态仿真[J].机械设计与制造,2007(8):71-73.

[4] 孙涛,沈允文,孙智民,等. 行星齿轮传动非线性动力学模型与方程[J].机械工程学报,2002,38(3):6-10.

[5] Kahraman A, Singh R. Non-linear dynamics of a spur gear pair [J]. Journal of Sound and Vibration, 1990, 142(1): 49-57.

[6] 李起忠,刘凯.基于虚拟样机技术的齿轮啮合力的计算与仿真[J].重型机械,2006(6):49-51.

[7] 刘虹,牛玉荣,倪冬.基于UG和ADAMS的TI蜗杆传动建模与动力学仿真[J].组合机床与自动化加工技术,2013(4):118-121.

[8] 龙凯,程颖.齿轮啮合力仿真计算的参数选取研究[J].计算机仿真,2002,19(6):87-91.

[9] 李新华,刘洋,陈泽宇. 汽车座椅电机蜗轮蜗杆传动机构的仿真分析[J].制造业自动化,2014(5): 81-83.

[10] 李三群,贾长治,武彩岗,等.基于虚拟样机技术的齿轮啮合动力学仿真研究[J].系统仿真学报,2007,19(4):901-904.

(编辑赵蓉)

Research on Meshing Force Simulation of Worm Transmission Mechanism for Screw Jack Mechanism

LI Mei, YANG Ping, ZHAO Chun-juan, YANG Fan

(School of Mechatronics Engineering, University of Electronic Science and Technology of China,Chengdu 611731, China)

Abstract:The thesis takes the worm transmission mechanism of screw jack mechanism as the research object. The solid model of this mechanism is created using 3D design software SolidWorks and imported to ADAMS. Based on Hertz elasticity impact theory, contact force is built between worm gear and worm. Realize mesh process of worm gear and worm. Then research the meshing force of worm transmission mechanism. Point out that periodic fluctuation of meshing force is the main reason causing fatigue failure of worm transmission mechanism. Put forward the measure that prolong working life and improve accuracy of worm transmission mechanism through reducing the range of fluctuation. Besides research show that the stiffness and input speed of worm increasing, the meshing force increases and the fluctuation range aggravates.

Key words:screw jack mechanism; worm transmission mechanism; meshing force

中图分类号:TH122;TG506

文献标识码:A

作者简介:李梅(1989—),女,四川德阳人,电子科技大学硕士研究生,研究方向为数字化设计、仿真与制造,(E-mail)605437058@qq.com。

*基金项目:国家自然科学基金项目(51405067)

收稿日期:2015-04-29;修回日期:2015-05-20

文章编号:1001-2265(2016)02-0013-03

DOI:10.13462/j.cnki.mmtamt.2016.02.04