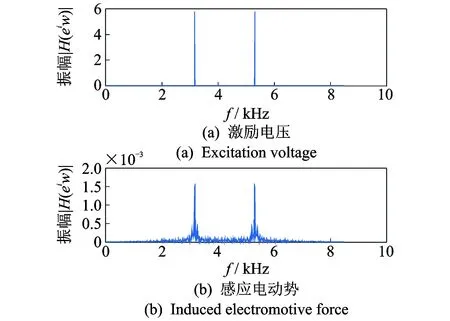

电感式磨粒传感器磨感电动势提取方法*

2016-04-13郑长松

郑长松, 李 萌, 高 震, 陈 讬

(1.北京理工大学机械与车辆学院 北京,100081) (2.北京电动车辆协同创新中心 北京,100081)

电感式磨粒传感器磨感电动势提取方法*

郑长松1,2, 李 萌1, 高 震1, 陈 讬1

(1.北京理工大学机械与车辆学院 北京,100081) (2.北京电动车辆协同创新中心 北京,100081)

利用高频交流电对三线圈电感式传感器进行激励,由于互感的作用,感应线圈产生的互感电动势对磨粒通过时产生的磨感电动势信号产生干扰。利用互感原理建立了传感器的数学模型,提出磨感电动势概念,并分析了磨感电动势的产生机理。利用锁相放大技术建立了磨感电动势的提取方法模型并进行仿真研究。通过设计试验提取出磨感电动势信号,验证了所建模型的正确性,为该传感器的设计提供了参考。

故障诊断; 电感式磨粒传感器; 磨感电动势; 信号提取

引 言

大量的生产实践调查发现,油液中的磨损颗粒污染物是机械设备磨损失效的主要原因,其中,金属颗粒物对设备的损坏起着更为关键的作用。因此,对油液中金属颗粒的监测是减少机械设备失效的重要途径。对油液的监测分为离线和在线两种。传统的油液监测技术主要是采用离线的方法,如颗粒计数法和光谱法等,可实现对油品和油中固体杂质的离线监测;但需要先取样再分析,不仅费力费时、成本高,而且测定结果的返回具有滞后性,在许多应用领域已逐渐被在线监测技术所替代[1-2]。在线监测技术按原理可以分为光学型、电磁型、导电型和超声型4大类。其中,由于电磁型磨粒监测技术安装方便,不易受振动等外界环境条件的干扰且可检测出铁磁性、非铁磁性两类金属颗粒等优点,成为国内外研究热点。国外应用比较成功的这类传感器是美国MACOM Technologies公司开发的TechAlertTM 10型、加拿大GasTOPS公司开发的MetalSCAN磨粒传感器[3-4]和英国Kittiwake开发的FG型在线磨粒量传感器[5]。国内对电磁型传感器也进行了研究。范红波等[6-7]建立了线圈中含有铁磁质磨粒时的磁场模型,研制了一种在线磨粒监测传感器,利用奇异性降噪技术对感应电动势信号进行处理。文献[8-9]建立了传感器线圈与铁磁质磨粒的简化模型并进行仿真分析。吴超等[10-11]运用有限元分析软件Jmag Designer建立差动式螺管型传感器有限元分析模型,得出当磨粒粒度为150 μm时,感应电动势的幅值在10-6数量级。

实际中,由于互感电动势的影响,磨粒产生的微弱感应电动势会隐藏到互感电动势信号中,对于磨粒信号的提取带来了很大困难。笔者针对这一问题,分析了磨粒信号的产生,提出了磨感电动势,建立了磨感电动势提取方法的数学模型并进行仿真研究。通过设计试验,成功提取了磨感电动势信号,为电感式磨粒传感器的设计发展提供指导。

1 传感器数学模型

如图1(a)所示,传感器元件内有3个内部线圈,其中,激励线圈1和激励线圈2反向绕制,并串联在一起由交流电源驱动,它们各自产生的磁场方向相反,在两个线圈之间的中点相互抵消,感应线圈缠绕方向和激励线圈1相同。图1(a)所示的传感器原理可以简化如图1(b)所示的电路示意图。电流参考方向和电压参考方向如图1(b)所示。

图1 传感器原理图及电路示意图Fig.1 Sensor schematic diagram and circuit diagram

代入电流i,得到

根据感应电动势eo=e1+e2,得到

(3)

从式(3)可以看出:在无磨粒通过传感器时,由于M1=M2,感应电动势eo为0;当有魔力通过传感器后会引起M1-M2的变化,从而引起感应电动势eo的变化。

2 磨感电动势产生及特性

2.1 互感系数

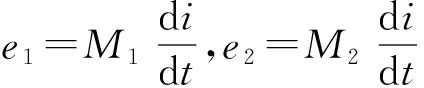

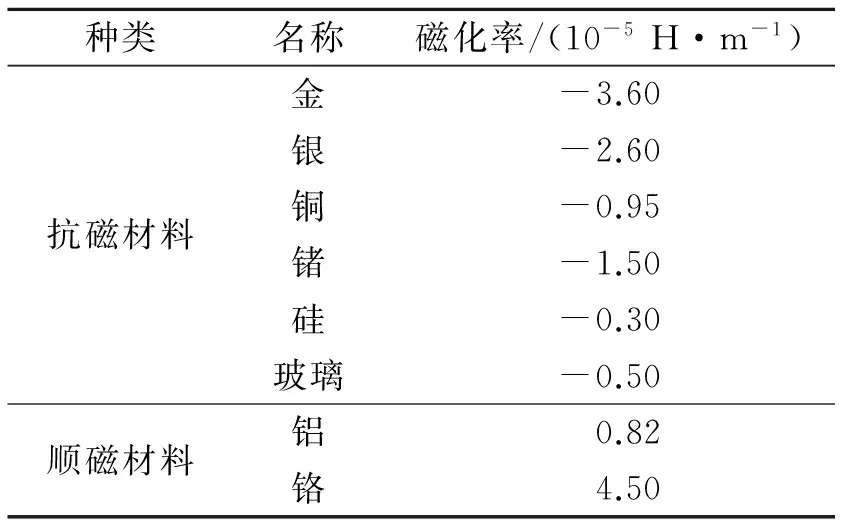

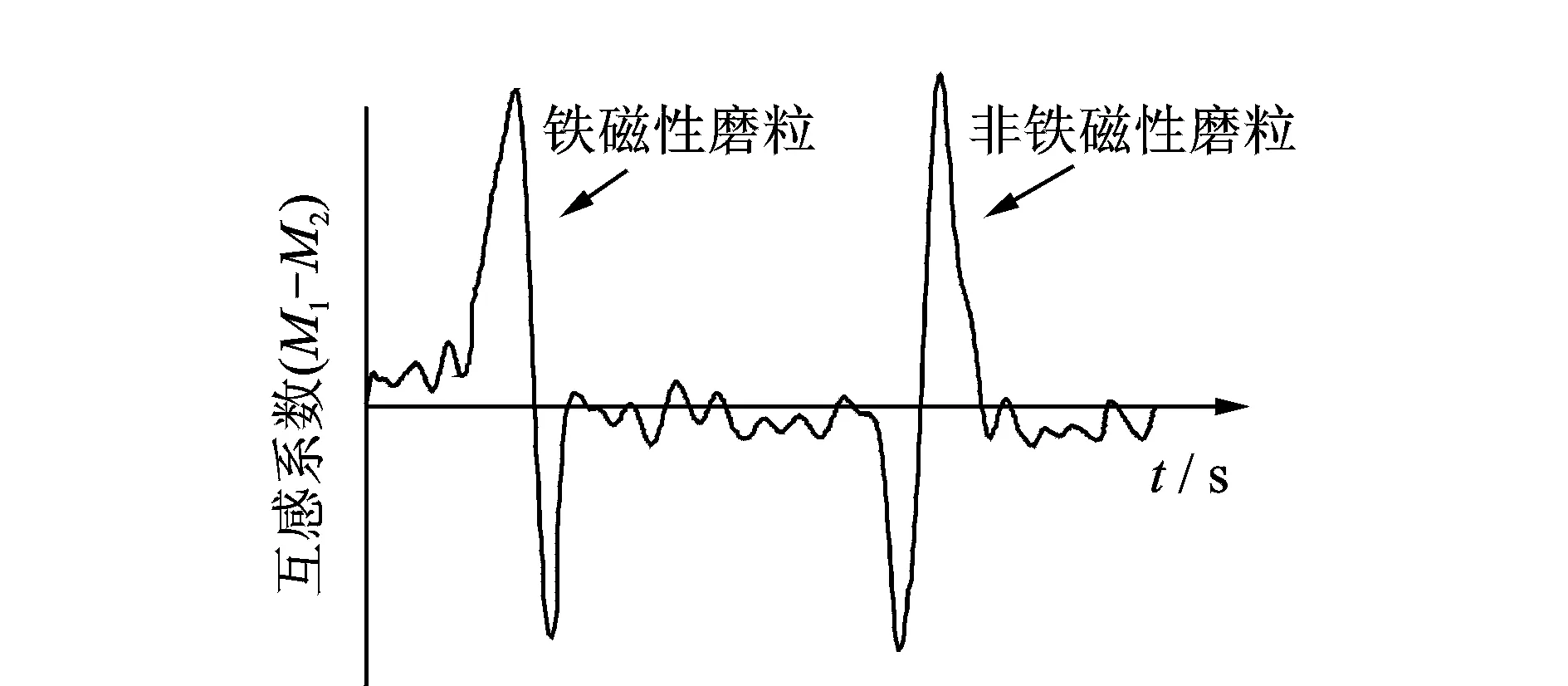

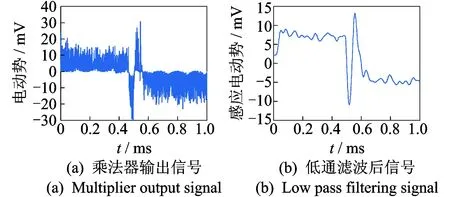

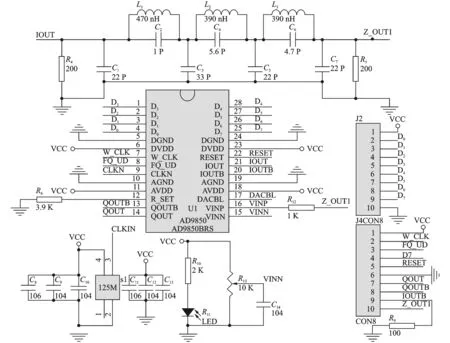

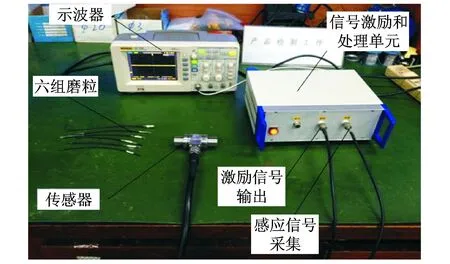

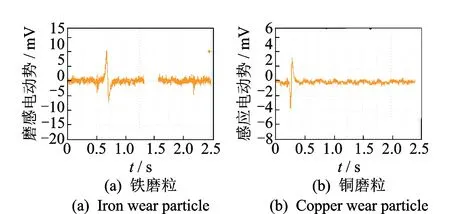

试验和理论研究表明,磁介质可按照其磁特性分为3类:顺磁质、抗磁质和铁磁质。表1为几种顺磁质和抗磁质材料的磁化率[12]。可以看到,顺磁性和抗磁性材料的磁化率都很小,而铁磁性材料的磁化率从几百到几千。当铁磁性磨粒进入激励线圈1,铁磁性磨粒对于磁场的增强作用可以参照铁芯对电磁铁的增强作用,即磨粒体积所覆盖部分的磁导率由空气的磁导率变成铁的磁导率。由于铁的磁导率远大于空气磁导率,则激励线圈1对感应线圈的互感系数M1增大,M1>M2。当磨粒进入激励线圈2后,M1 表1 几种物质的磁化率 图2 互感系数变化规律图Fig.2 Mutual inductance change rule diagram 2.2 磨感电动势 由于电流i为高频正弦交流电,互感系数的变化会作用到高频正弦交流电上。此过程类似于信号的调制过程,互感系数的差值变化对信号进行调制,电流i为载波。 为了更好地表示感应电动势信号随时间的变化规律,设互感系数的差值 (4) 用式(4)来表示图2中的变化规律。电流信号为载波信号i=Imcos(2πft+φ),则感应电动势信号 (5) (6) 2.3 频率范围 图3 传感器结构图(单位:mm)Fig.3 The sensor structure (unit: mm) 已知激励电流源i=Imcos(2πft+φ),则激励电压为 (7) 其中:L1为激励线圈1的电感;L2为激励线圈2的电感。 (8) (9) 由于激励线圈电压和感应电动势信号eo中高频成分频率相同,可以作为锁相放大的参考信号。 将式(9)和式(6)相乘,则 (10) 如果选择截止频率远小于4πf的低通滤波器,可获得直流分量为 (11) 其中:Um/2为常数。 利用JMAG-Designer 10.4建立差动式磨粒传感器的三维模型,如图4(a)所示。利用软件Magnetic模块的Transient Analysis进行求解运算。网格单元总数为5 963。给线圈添加不同的材料,激励线圈1,2和感应线圈为铜,磨粒为铁磁性材料,种类代号为25CS300,骨架为可加工陶瓷。将传感器的不同线圈和软件自带的电路连接起来,电路图如图4(b)所示。Coil1和Coil3分别为3D模型中的激励线圈1和激励线圈2,且设置二者缠绕方向相反。Coil2的感应线圈缠绕方向与激励线圈1相同。电压表1,2分别测量激励电压和感应电动势。线圈采用频率为100 kHz的高频交流电激励。设定铁磁性磨粒速度为1 m/s,时间为0.1 s,铁磁性磨粒先进入激励线圈1。 图4 传感器模型及电路关联Fig.4 Sensor model and the circuits 将电压表1,2采集到的数据输入Matlab进行绘图,如图5所示。激励电压为高频交流信号,感应电动势为振幅调制信号,二者的频谱如图6所示。可以看出,二者的高频成分相同,故激励电压信号可以作为参考信号。 图5 传感器信号图Fig.5 Sensor signal 图6 传感器信号频谱图Fig.6 Sensor signal spectrum 图7 铁磨粒处理信号Fig.7 Iron wear particle signal processing 图8 铜磨粒处理信号Fig.8 Copper wear particle signal processing 激励电压信号和感应电动势相乘得到的信号如图7(a)所示。利用Butterworth低通滤波器进行滤波,截止频率为25 Hz,得到的磨感电动势信号如图7(b)所示。可以看出,磨感电动势先为正,经过一个峰值然后进入波谷。图8为铜磨粒通过传感器产生信号进行乘法运算和低通滤波后的图形,图像先负后正。 为了验证提出方法的正确性,搭建磨粒检测试验台,试验原理如图9所示。 图9 试验原理图Fig.9 The principle diagram of the test 激励系统采用直接数字式频率合成器(direct digital synthesizer,简称DDS)产生一定频率的正弦波形,经过差分放大后驱动电压控制型恒流电路,产生正弦型电流激励源对激励线圈进行激励,同时输出一路电压参考信号到锁相放大器[14-15],DDS芯片选用AD9850,其原理如图10所示。 当磨粒通过传感器时,感应线圈输出信号经过锁相放大器处理后经示波器输出,实物图如图11所示。 试验选用直径为150 μm的铁磨粒。为了能够看到单个磨粒通过传感器的情况,将磨粒密封到热缩管中。由于热缩管通过传感器时不会对试验产生影响,试验时用频率为100 kHz的电流源对激励线圈进行激励。 将带有铁磨粒的热缩管匀速通过传感器,经过示波器得到的信号如图12(a)所示。可以看到,磨感电动势先出现波峰然后出现波谷,这是由于铁磨粒进入激励线圈1后,增强了激励线圈1的磁场,感应线圈的缠绕方向和激励线圈1一致。由于互感原理使感应线圈的磨感电动势为正值,激励线圈2的缠绕方向与感应线圈相反,所以当磨粒进入激励线圈2时,产生的磨感电动势为负值。铜磨粒产生的信号如图12(b)所示。磨感电动势先出现波谷然后出现波峰,这是由于铜磨粒的磁导率为负值,对磁场起减弱作用,所以波形变化与铁磨粒相反。此变化规律和互感系数的分析是一致的,验证了所建模型的正确性。 图10 DDS芯片AD9850原理图Fig.10 The principle diagram of the DDS chip AD9850 图11 实物图Fig.11 Picture of real products 图12 单个磨粒磨感电动势Fig.12 A single wear particle electromotive force 1) 对于差动式三线圈电磁磨粒传感器,利用互感原理建立了磨粒通过传感器的动态数学模型,较好地描述了磨粒通过传感器的过程。为了表征磨粒信号,提出了磨感电动势的概念,通过分析互感系数进而分析了磨感电动势的产生过程。 2) 从感应线圈可以得到包含有磨感电动势的振幅调制信号,利用锁相放大技术建立了磨感电动势提取方法的数学模型,并利用仿真建模和试验验证了模型的正确性。 3) 分析了铁磨粒和铜磨粒产生的磨感电动势相位相反,这是由于铁磨粒的磁导率为正值,铜磨粒的磁导率为负值,两种磨粒进入传感器后对磁场的作用相反。 [1] Schalcosky D C, Byington C S. Advances in real time oil analysis[J]. Practicing Oil Analysis Magazine, 2000(11): 28-34. [2] 莫固良,汪慧云,李兴旺,等. 飞机健康监测与预测系统的发展及展望[J]. 振动、测试与诊断, 2013, 33(6): 925-930. Mo Guliang, Wang Huiyun, Li Xingwang, et al. Development and prospects of aircraft health monitoring and forecasting system[J]. Journal of Vibration, Measurement & Diagnosis, 2013, 33(6): 925-930. (in Chinese) [3] Miller J L, Kitaljevich D. In-line oil debris monitor for aircraft engine condition assessment[C]∥IEEE Aerospace Conference.Big Sky,MT,U.S.:[s.n.],2000: 49-56. [4] Fan X, Liang M, Yeap T. A joint time-invariant wavelet transform and kurtosis approach to the improvement of in-line oil debris sensor capability[J]. Smart Materials & Structures, 2009, 18(8):1-13. [5] Sabrin G. On-line and in-line wear debris detectors: what's out there[EB/OL]. Practicing Oil Analysis Magazine, (2003-09-01)[2013-09-21]. http:∥www.machinerylubrication.com/Read/521/in-line-wear-debris-detectors. [6] 范红波,张英堂,任国全,等. 新型磨粒在线监测传感器及其试验研究[J]. 摩擦学学报, 2010, 30(4): 338-343. Fan Hongbo, Zhang Yingtang, Ren Guoquan, et al. Experimental study on an online monitoring sensor for wear particles in oil[J]. Tribology, 2010, 30(4): 338-343. (in Chinese) [7] 范红波,张英堂,李志宁,等. 电感式磨粒传感器中铁磁质磨粒的磁特性研究[J]. 摩擦学学报, 2009, 29(5): 452-457. Fan Hongbo, Zhang Yingtang, Li Zhining, et al. Study on magnetic characteristic of ferromagnetic wear debris in inductive wear debris sensor[J]. Tribology, 2009, 29(5): 452-457. (in Chinese) [8] 陈书涵,严珩志. 反向双激励螺旋管式磨粒传感器的传感特性研究[J]. 仪表技术与传感器,2005(4):6-7. Chen Shuhan, Yan Hengzhi. Research in sensing characteristics of reverse double excitation solenoid wearing debris sensor[J]. Instrument Technique and Sensor, 2005(4):6-7. (in Chinese) [9] 严宏志,张亦军. 一种磨粒在线监测传感器的设计及其特性分析[J]. 传感技术学报, 2002, 12(4): 333-338. Yan Hongzhi, Zhang Yijun. The design of an online monitoring sensor of wear mental particles and the analysis of its characteristic[J]. Chinese Journal of Sensor and Actuators, 2002, 12(4): 333-338. (in Chinese) [10]吴超,郑长松,马彪. 电感式磨粒传感器中铁磁质磨粒特性仿真研究[J]. 仪器仪表学报, 2011, 12: 2774-2780. Wu Chao, Zheng Changsong, Ma Biao. Simulation study on the characteristic of ferromagnetic wear debris in inductive wear debris sensor[J]. Chinese Journal of Scientific Instrument, 2011, 12: 2774-2780. (in Chinese) [11]Wu Chao, Zheng Changsong, Ma Biao. Simulationof inductive wear particle sensor[C]∥2011 10th International Conference on Electronic Measurement & Instrument. Chengdu,China:[s.n.],2011(1): 209-213. [12]刘俊杰.抗磁不锈钢在使用中存在的问题及解决办法[J].航空兵器, 2003(4):27-29. Liu Junjie. The existing problems and solutions of diamagnetic stainless steel in the use[J]. Aviation Weapon, 2003(4):27-29. (in Chinese) [13]Hong H, Liang M. A fractional calculus technique for on-line detection of oil debris[J]. Measurement Science & Technology, 2008(19):1-14. [14]赵自文.锁相放大器的校准方法[J].计测技术, 2007(1):30-32. Zhao Ziwen. Calibration method for lock-in amplifier [J]. Metrology & Measurement Technology, 2007(1): 30-32. (in Chinese) [15]孙秀桂,张洪斌,孙江波.一种基于虚拟仪器技术的双锁相放大器的设计[J].测控技术,2011(8):19-23. Sun Xiugui, Zhang Hongbin, Sun Hongbo. Design of dual-phase lock-in amplifier based on virtual instrument technology[J]. Measurement and Control Technology, 2011(8):19-23. (in Chinese) 10.16450/j.cnki.issn.1004-6801.2016.01.006 ��基金资助项目(51475044) 2014-01-07;修回日期:2014-04-10 TP212.13; TH117.1 郑长松,男,1975年7月生,副教授。主要研究方向为车辆工程专业的车辆理论与技术、车辆故障诊断技术的科研与教学工作。曾发表《电感式磨粒传感器中铁磁质磨粒特性仿真分析》(《仪器仪表学报》2011年第32卷第12期)等论文。 E-mail: zhengchangsong@bit.edu.cn

3 提取方法建模

4 仿真分析

5 试验对比

6 结 论