Shell气化炉挂渣模型及其操作性分析

2016-04-12应玉华江青茵曹志凯梁宝剑牛玉奇

应玉华,江青茵,曹志凯,师 佳,周 华*,梁宝剑,牛玉奇

( 1.厦门大学化学化工学院,福建厦门361005; 2.河南龙宇煤化工有限公司,河南永城476600)

Shell气化炉挂渣模型及其操作性分析

应玉华1,江青茵1,曹志凯1,师佳1,周华1*,梁宝剑2,牛玉奇2

( 1.厦门大学化学化工学院,福建厦门361005; 2.河南龙宇煤化工有限公司,河南永城476600)

摘要:参考黏性流体贴壁流动模型,结合河南能源化工集团下属某公司Shell气化炉工艺流程和运行数据,建立了Shell气化炉挂渣模型.该模型采用Levenberg-Marquardt优化算法求解,通过模拟分析4组不同煤灰组分和5组炉膛温度的操作情况,揭示Shell气化炉采用不同煤质进料时排渣口温度与煤灰熔点之间关系的数量规律.结果显示,为得到适宜的挂渣厚度,操作普通煤质时需维持排渣口温度与煤灰熔点温度之差在140 K及以上;而操作高黏煤质时有必要将排渣口温度与煤灰熔点温度之差维持在160 K及以上.

关键词:气化;灰熔点;挂渣;操作;分析

随着我国煤气化的迅猛发展,近几年国内相继引进Shell粉煤气化技术( SCGP)设备20余套,各装置的运行实践表明,SCGP相对较广的煤种适应性、高的碳转化率以及单炉运行周期长等先进性特点已得到体现[1-4].但许多装置也出现反应器频繁堵渣等问题[5-8],Shell气化炉若排渣不畅将严重制约装置的长周期稳定运行.为解决此类问题,一些学者从气化炉炉膛温度和灰渣特性出发做了大量深入研究工作.李政等[9]、王辅臣[10]、李超[11]研究了炉膛动力学混合燃烧等机理; Seggiani等[12-13]将气化炉由上到下分成若干小室,根据黏性流体贴壁流动特性,建立气化炉炉膛内部挂渣分布模型.模拟结果表明,Shell气化炉渣层由上到下先增厚再减薄再增厚,最厚渣层位于下渣口附近.李政等[14]将Shell气化炉膛分成三区,即燃烧区、回流区和气化区,分别建立各区及炉壁渣层质量、能量和动量平衡模型.通过稳态和动态模拟,得到一些重要参数的变化趋势与已有文献相符,并总结出有意义的结论.宋文佳等[15]从煤灰熔融特性角度,研究了灰渣黏度对Shell炉内挂渣情况的影响.总体来看,影响Shell气化炉挂渣的因素主要有2个,即炉膛内部温度分布和煤灰灰渣组成.但是针对一定的煤质Shell气化炉适宜的操作范围如何,一定操作温度下的Shell气化炉能适应煤质变化的程度有多大,目前都未有报道.为此本文根据能量守恒、质量守恒原理,结合Shell气化炉工艺流程和煤灰灰渣组成及灰熔点数据,建立用于实际生产的Shell气化炉渣层预测模型.并利用工业过程的一些分析数据对该过程进行模拟分析并验证,以确定Shell气化炉适宜的操作参数及煤质的适应性.研究结果将对Shell气化炉操作参数的选择、煤种的适应性考评提供参考.

1基本模型公式

1. 1煤灰灰渣性质

在渣层模型中用到煤灰灰渣的黏度模型,黏度模型取决于温度和煤灰灰渣组成.本文将工厂分析的煤灰灰熔点数据作为固态渣层与液态渣层之间的相变温度Tf.煤灰的黏度(η)采用均相黏度模型[16],此模型与煤灰硅比率S和煤灰温度T有关,其形式如下:

式中wSiO2、wFe2O3、wCaO、wMgO分别为煤灰中对应组分的质量分数,T的单位为K.

1. 2渣层模型

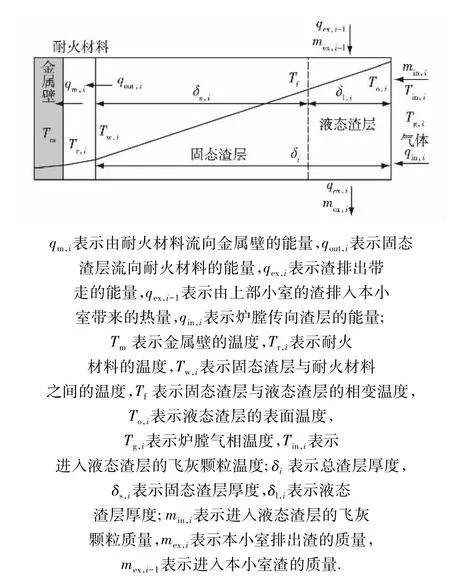

为简化渣层模型,根据文献[12-13]可对Shell气化炉作以下基本假设: 1)渣的密度、热导率和比热均视为常数; 2)液态渣层中的流动为层流; 3) Tf以下的固态渣层是不流动的; 4)渣层的温度分布是线性的; 5)气体与渣层之间的剪切力忽略不计.图1为炉壁挂渣情况及渣层内外热量传递示意图,针对该对象利用液态渣层平衡时小室液态渣层流入流出渣的能量守恒和质量守恒定律可建立渣层的数学模型.

图1渣层结构图Fig.1 The schematic diagram of the slag layer

平衡时液态渣层处于稳定状态,液态渣层流入和流出的渣质量守恒,渣层厚度为定值,且液态渣层的流入流出的能量守恒,其瞬时微分方程为:

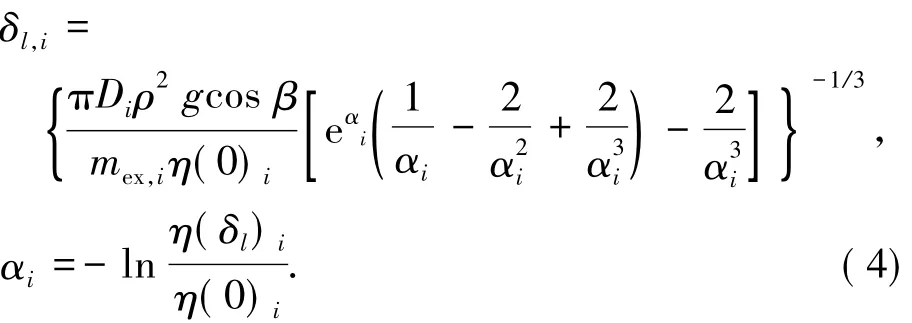

其中Ai表示划分渣层小室的面积,Ti表示总渣层的平均温度,c表示渣的热容,ρ表示渣层密度.同样根据文献[17]可得液态渣层厚度模型如下:

其中β为煤灰渣贴壁流动方向与其重力方向之间的夹角,αi为中间变量,η( 0)i为液态渣层表面煤灰灰渣黏度,η(δl)i为固态渣层与液态渣层交界点温度为Tf时的煤灰灰渣黏度,g为重力加速度,Di为每个小室的直径.

高温烟气向炉内壁传递的能量包括对流和辐射两部分[18],可根据下式进行计算:

其中εs为灰渣吸收系数,αs为对流热传递系数,σ为波尔兹曼常数.

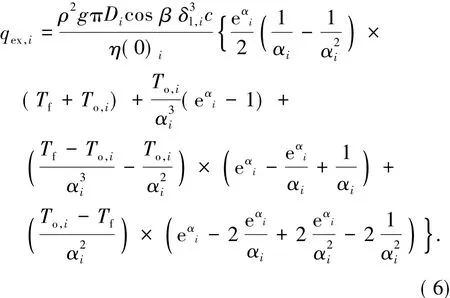

排渣引起的能量变化[12]:

每个小室总渣层平均温度Ti的计算式如下:

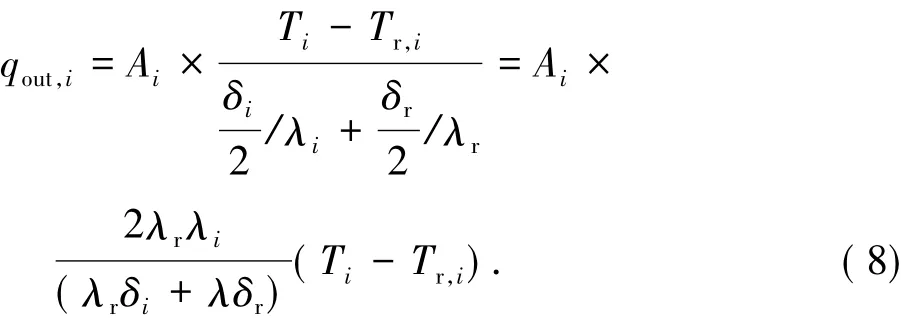

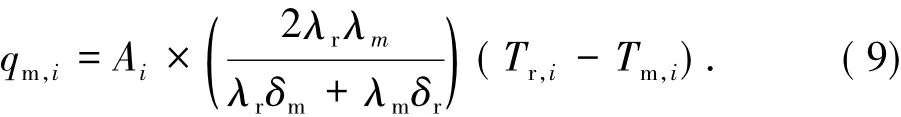

假设渣层内部温度分布线性,Ti近似为总渣层厚度1/2处的温度;均匀材质耐火材料的平均温度Tr,i同样可近似等于耐火材料总厚度1/2处的温度,因此固态渣层向耐火材料的传热量可用这两温度因此,点传热方程表示为:

其中λr为耐火材料的导热系数,λi为炉渣的导热系数,δr为耐火材料总厚度.

类似地,耐火材料向金属壁的传热量计算模型如下:

其中λm为金属壁的导热系数,δm为金属壁的厚度.

忽略渣层内部热量积累,即qm,i= qout,i,综合公式( 7)~( 9)可得固态渣层和耐火材料之间的温度Tw,i计算公式如下:

固态渣层和总渣层的关系[18]:

1. 3模型验证

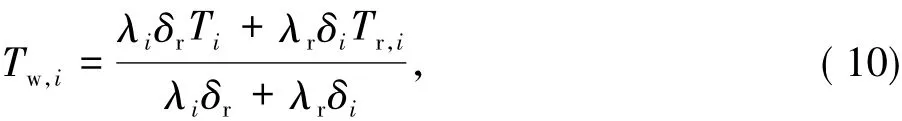

根据实际操作经验,气化炉炉膛反应温度越高,向外传递的热量越多,由炉膛传向中压蒸汽包一段的蒸汽量mgas越大,据此可对所得到的模型进行验证.本文利用图2所示气化炉为对象进行研究.为阐述方便,将渣层传递热量原理简化,热量通过液态渣层、固态渣层、耐火材料、金属壁传向冷却水.在渣层厚度模拟结果和小室传热面积等数据的基础上,计算出总蒸汽产量,对比总蒸汽产量模拟值与实际测量值的变化趋势即可验证渣层模型的合理性.

图2 Shell气化炉换热系统流程图Fig.2 The heat exchange system of the Shell gasifier

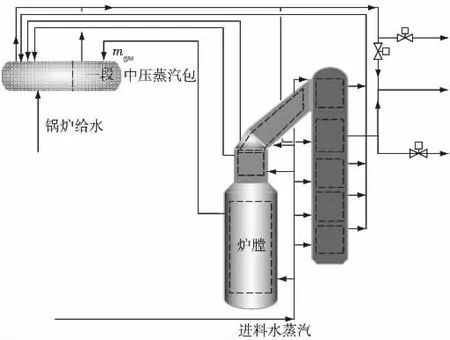

每个小室通过液态渣层、固态渣层、耐火材料、金属壁传向水冷壁的热传递模型:

其中ql-w,i为每个小室炉膛向水冷壁传递的热量,Tlt为炉膛温度,Twater为水冷壁中冷却水的温度,ξ为传热效率,ΔHvap,water为水的蒸发焓.

2气化炉挂渣仿真结果及操作性分析

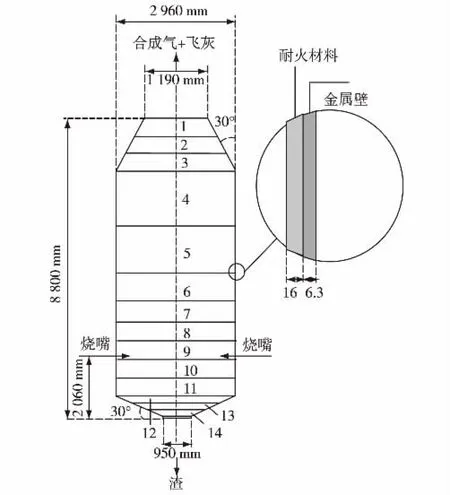

气化炉反应器的结构尺寸如图3所示,在文献[16]温度模拟结果的基础上结合Shell气化炉的结构尺寸将其由上到下分成不均等的14个小室,假定每个小室内炉膛气相温度相同,将每个小室分别应用以上模型,可计算出不同小室相应的液态渣层厚度和固态渣层厚度.然后假定气化炉炉膛温度分布固定的情况下,考察煤灰组分变化对炉膛各小室渣层分布的影响.进而针对单一煤质进料时,分析炉膛温度变化对各小室炉壁挂渣厚度的影响.最后根据以上分析结果确定Shell气化炉的操作特性.

图3 Shell气化炉结构图Fig.3 The structure of the Shell gasifier with different cells inside

2. 1模型参数

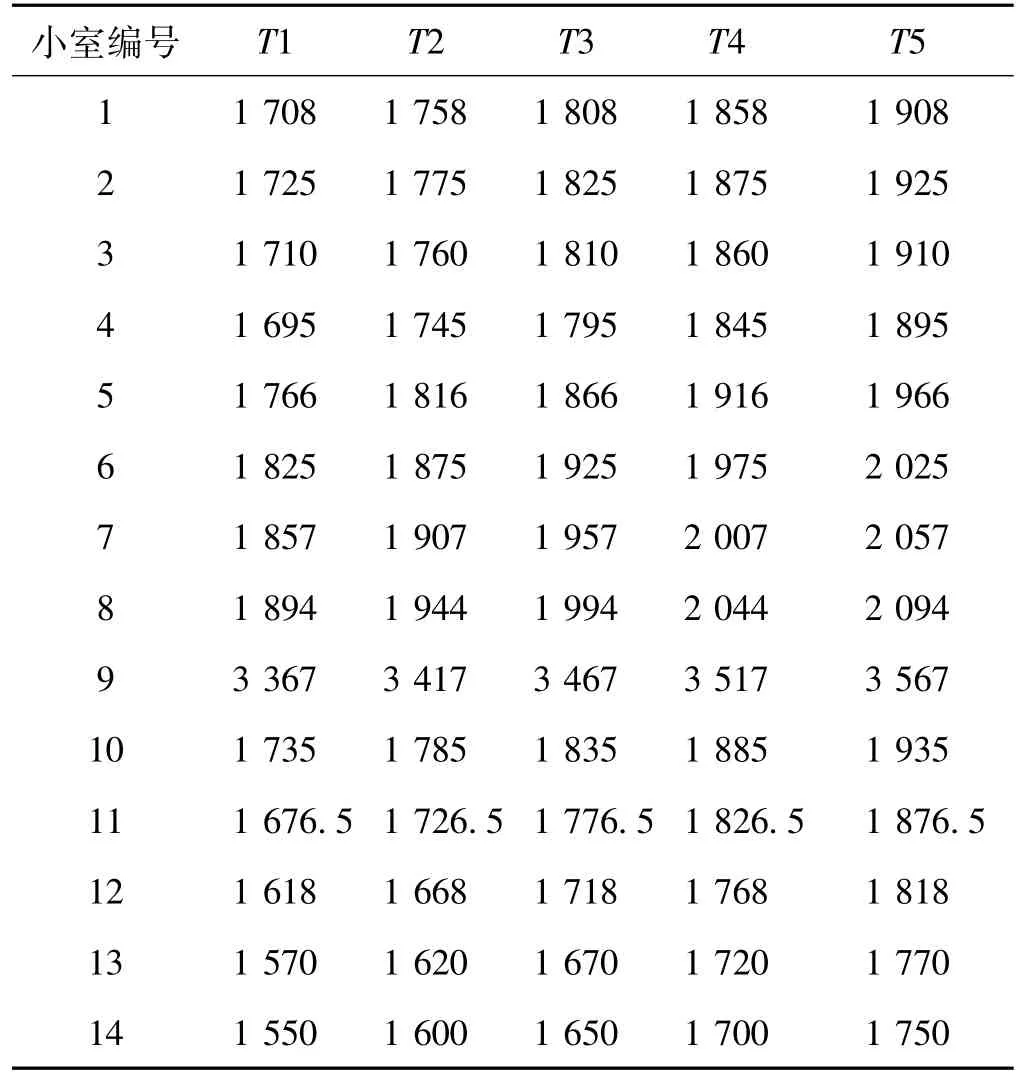

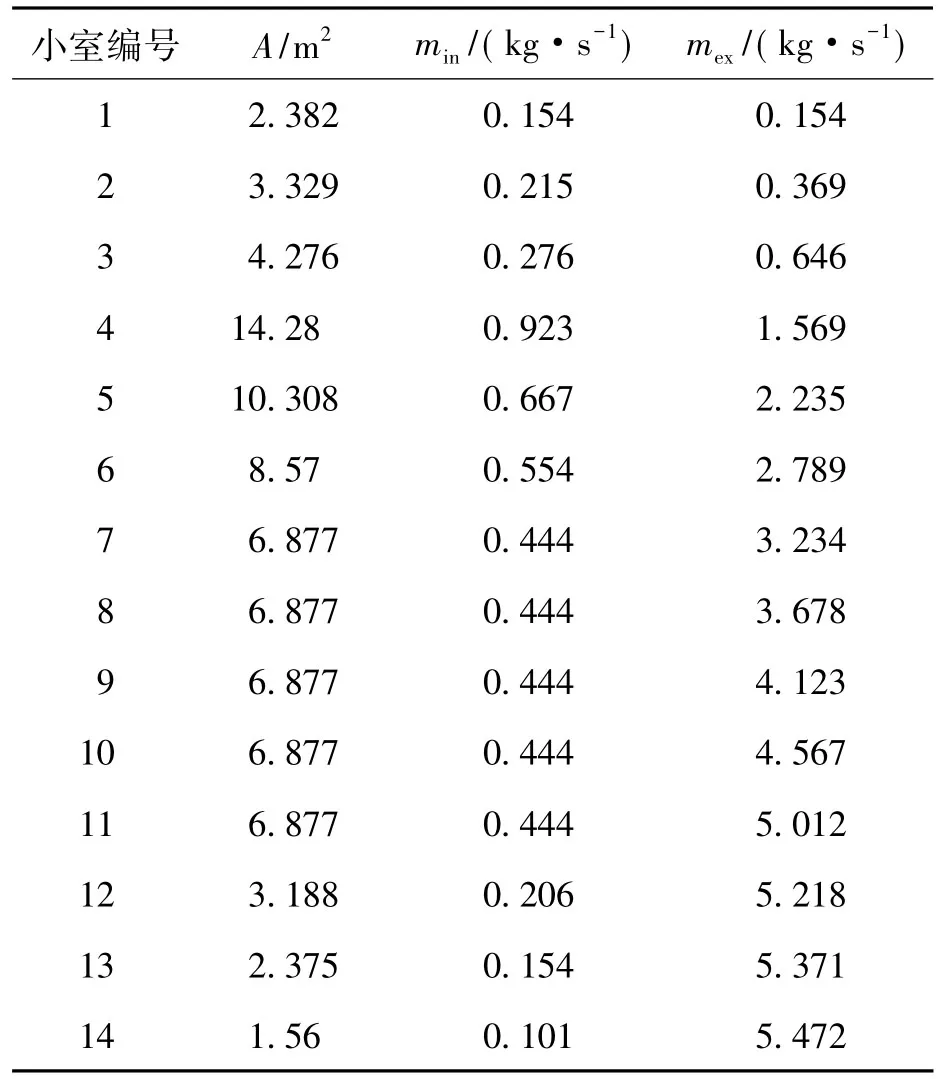

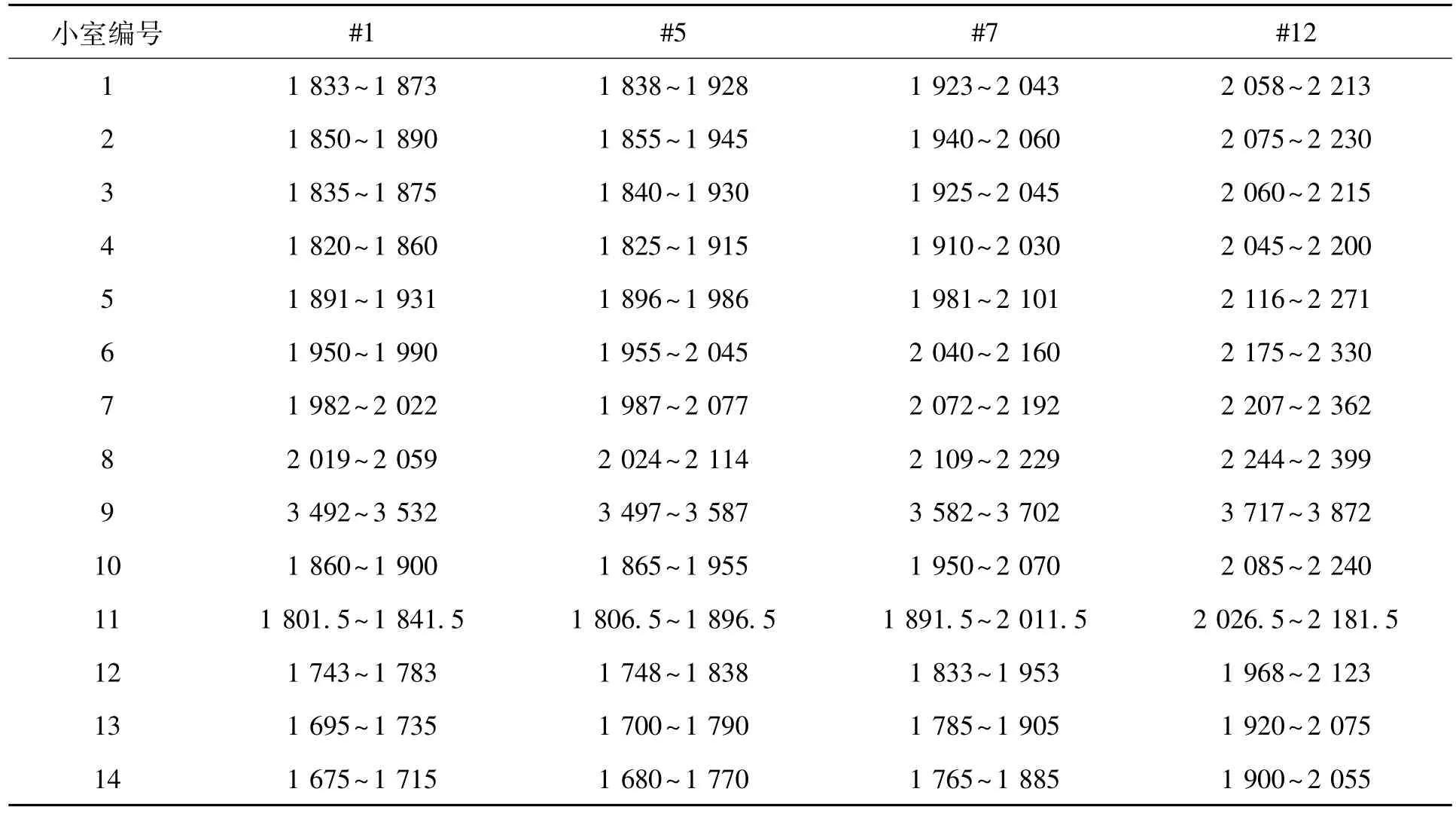

对气化装置实际进料煤质的分析数据进行总结,煤灰中氧化物含量的典型数据列于表1.为考察单一煤质对反应器操作温度的适应范围,在文献[16]模拟炉膛的温度分布基础上结合实际煤质的特性构造另外5组炉膛温度分布,具体方式为逐渐累加50 K,具体数据如表2.根据图3中气化炉的尺寸及生产中气化炉总排渣量数据可得出各小室面积和每个小室的排渣量(见表3).

表1煤灰的组成和熔融温度Tab.1 Nominal composition of coal ash and the melting temperature

表2 5组Shell气化炉温度Tab.2 Five groups' temperature in the Shell gasifier K

表3 Shell气化炉小室相关参数Tab.3 The cell parameters in the Shell gasifier

2. 2模型仿真结果

为验证模型的适应性,首先对日处理煤量约为2 000 t的Shell气化炉进行仿真,排渣总量约19.7 t/h.

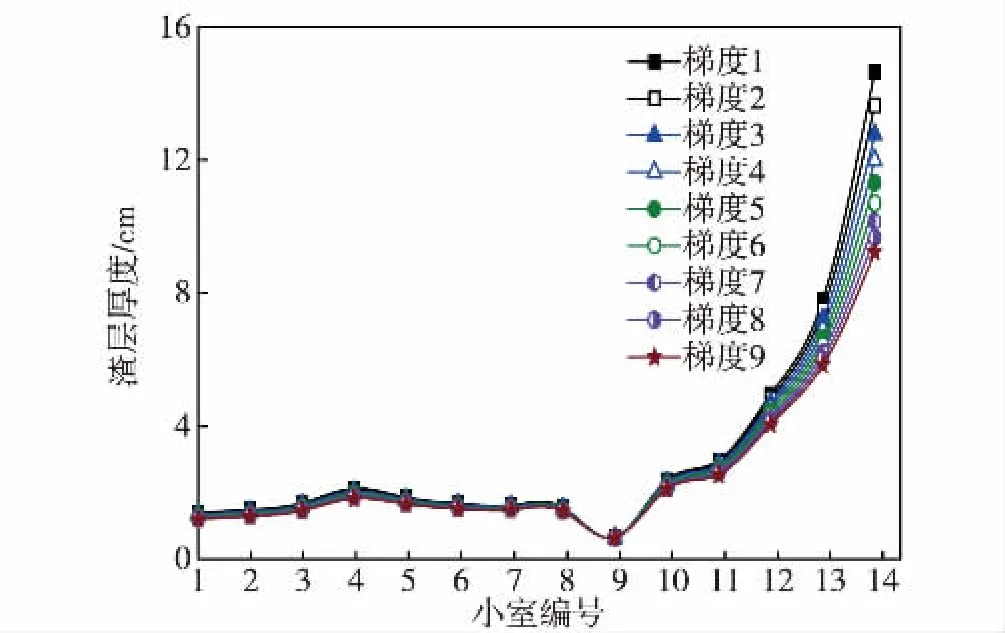

根据表1和表2中的数据分布,选取比较有代表性的数据进行模拟,为此以第3组(见表1)煤灰和第5组(见表2)炉膛温度数据为基础对炉壁的渣层厚度进行模拟,模拟结果如图4所示.

由图4分析可发现炉壁上δl,slag随着气化炉炉膛由上到下逐渐增厚,而δs,slag变化趋势与小室Tg变化趋势相反.在烧嘴附近即第9小室,Tg骤升而引起大量热量传递给渣层,在高温的作用下固态渣大量转化为液态渣,从而导致固态渣层减薄.烧嘴再往下部分由于温度降低,液态渣层流动性减弱,传递给固态渣层的能量也随之减少,呈现出固态渣层逐渐增厚的变化趋势.由模型的模拟结果分析可得出所建立的模型能较好地反映Shell气化炉挂渣过程的一般规律,为此可在所建立模型的基础上对Shell气化炉的可操作性进行分析.

图4第3组(见表1)煤灰在T5炉膛温度(见表2)下渣层厚度的模拟结果Fig.4 The simulated slag-thickness for Group #3 ( see Tab.1) with T5 ( see Tab.2)

2. 3温度操作范围分析

Shell气化炉炉壁渣层厚度直接影响其运行周期,为此可在其渣层模型的基础上对其操作过程进行分析.而Shell气化炉炉壁挂渣与煤质的灰渣组成及炉膛操作温度具有密切关系,故首先针对典型煤质适应炉膛操作的温度范围进行分析.硅含量大小是影响Shell气化反应器合成气冷却器积灰的重要因素[19],为此选定4组煤灰组分即表1中的#1,#5,#7和#12煤灰为研究对象进行气化炉的可操作性分析.为确定符合实际过程的炉膛温度,炉膛温度分布以文献[16]数据为基础进行整体升高或者降低进行考虑,然后将炉膛温度与煤灰数据输入渣层模型,在MATLAB上利用Levenberg-Marquardt优化算法进行求解分析.

本文所研究的Shell炉反应器排渣口直径为950 mm,根据工厂实际操作经验,为确保炉膛材质的使用寿命及运行过程的平稳操作,要求排渣口处炉壁总渣层的厚度应处于6~15 cm,其余部位(烧嘴附近除外)应处于1.2~2 cm.低于下限易引起炉壁使用寿命短,而高于上限将导致排渣不畅甚至上层炉壁垮渣的可能,引起停运.首先以#1煤灰组成数据为例进行分析,通过模型求解得出适宜该煤质的炉膛操作温度范围(表4),超出该温度范围的操作都可能使得炉膛渣层厚度不合适而出现排渣不畅、炉壁烧穿或者垮渣等现象.再将#1煤质的适宜操作温度范围以5 K为梯度差分为9个梯度,此情况下炉壁挂渣情况的模拟结果列在图5中,由图5可知随着炉膛温度整体升高,该煤质操作时其渣层总厚度逐渐降低,这是由于温度升高导致固态渣向液态渣转化,温度升高的同时有利于液渣的流动,为此炉壁的总渣层厚度随着炉膛温度的升高而将变薄.且由图5和表4中#1组数据分析知,渣层最厚时排渣口的温度为1 675 K,而#1煤灰的灰熔点为1 549 K,可得二者之差为126 K,为了安全生产建议留有余量,使出排渣口的临界温度点应比煤灰灰熔点高130 K.

图5第1组(见表1)煤灰在不同温度下的渣层厚度Fig.5 The simulated slag thickness for Group #1 ( see Tab.1) under different temperatures

同理,对其他3组煤灰数据进行分析,可得出#5,# 7,#12煤灰适宜的排渣口温度与煤灰灰熔点之差范围分别为131~236,142~277,152~317 K(详细数据见表4).

由以上的分析结果可知:为了有利于排渣,对灰熔点低、黏度小的煤质,排渣口炉壁的温度与煤灰灰熔点之差保持在140 K以上;对灰熔点高、黏度大的煤质,排渣口炉壁的温度与煤灰灰熔点之差应保持在157 K以上,160 K更安全.

2. 4煤灰组分操作适应性分析

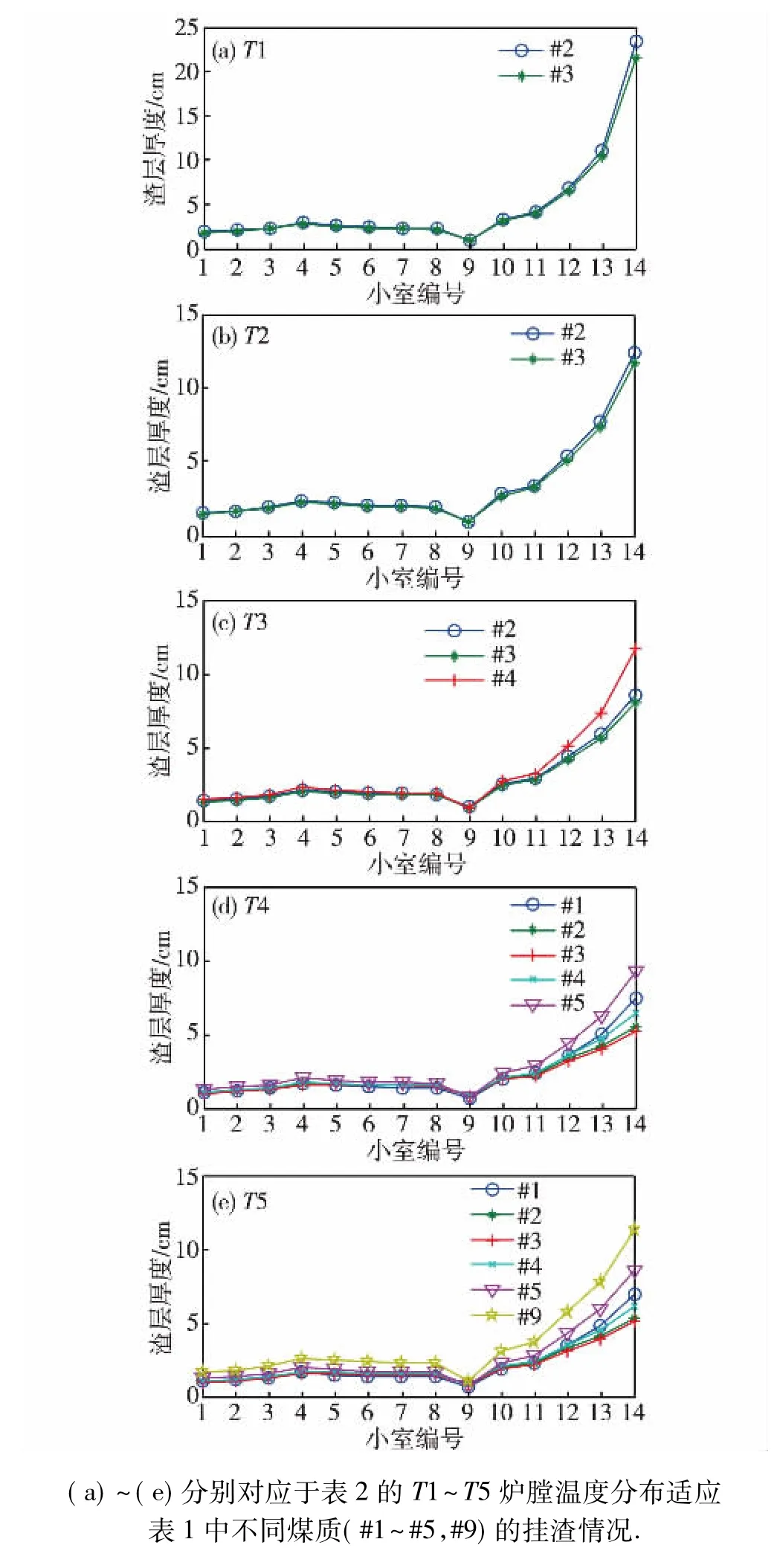

为确保化工过程平稳生产,往往将反应过程控制在某一稳态工作点附近.Shell气化反应器一般也是将其反应温度控制在一些合适的工作点附近,但是实际过程的煤质变化难以避免,煤质变化的幅度对于操作温度确定的气化炉是否适应此类问题还未见相关研究,为此利用表2中的5组温度来分析其适应煤种的情况,进而确定一般内在规律.不同炉壁温度适应煤质的挂渣情况如图6所示.

表4表1中第1、5、7、12组煤灰适应的炉膛操作温度分布Tab.4 The adaptive operational temperatures in the Shell gasfier for Groups1,5,7,12 ( see Tab.1) K

当炉膛温度按照T1温度分布时,选取灰熔点低的2种煤质,即#2和#3煤灰数据进行操作分析得到的结果如图6( a)所示,位于第14小室(排渣口)炉壁渣层厚度超过20 cm.即表1中的煤质在此操作温度时不太适宜,由于T1温度分布数据偏低导致其渣层厚度过厚,将可能使得排渣口渣层厚度过厚而引起堵渣.若炉膛温度分布整体升高如T2温度分布时,操作适应的煤质为#2和#3,此外表1中其他煤质均将导致排渣口渣层厚度过厚,其分析结果如图6( b)所示.若炉膛温度操作温度继续提高如T3,则其适应的煤质将有# 2,#3和#4,其分析结果如图6( c)所示.同样T4温度分布数据可适应的煤种有#1~#5,其分析结果如图6( d)所示.实际上#9煤质的灰熔点较#1和#5煤质的灰熔点低,但是在该温度下操作并不合适,其原因为#9煤质中SiO2的含量偏高,因此使得同样温度下熔融煤灰黏度增大,将导致炉壁渣层厚度过厚而不适于安全生产.图6( e)所示为T5温度分布,适应的煤质有#1~#5 和#9,由图可发现#9煤质虽然灰熔点较低,但由于其SiO2含量太大,导致炉壁渣层厚度反而超过灰熔点高的#5煤质,此结果也与图6( d)的分析相符.随着炉膛温度分布的升高其适应的煤质也越多,但是并不代表炉膛操作温度越高越好.若炉膛温度继续升高,#2和# 3煤质将不适应.这是因为由于炉膛温度分布过高,而#2和#3煤质的灰熔点偏低,在高的操作温度下灰渣流动性较好且容易形成液渣态,最后导致炉壁渣层变薄而影响Shell气化炉“以渣抗渣”的优势.由以上分析可知,排渣口挂渣不超过15 cm可以安全排渣.当煤灰中SiO2的含量增大时,同样温度下熔融煤灰黏度增大,煤灰灰熔点与排渣口温度之差需要适当提高.

2. 5模型验证分析

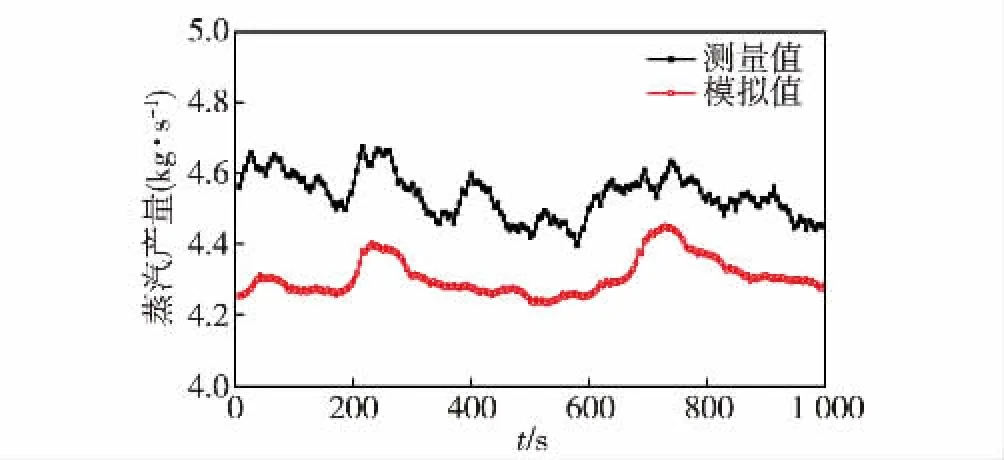

为了验证挂渣模型,根据1.3节的验证原理,选取一段工业生产数据代入挂渣模型,计算出蒸汽产量的模拟值,通过蒸汽量的测量值与模拟值来比对,从而验证模型的有效性.验证结果如图7,由图可知模拟计算结果的变化趋势与实际测量值基本一致,平均误差为23.1%.

3结论

本文将气化炉壁挂渣模型与实际工厂煤灰数据相结合进行求解,模型的求解结果与实际状况相符.模拟结果表明液态渣层随气化炉炉膛由上到下逐渐增厚,固态渣层变化趋势与小室液态渣层表面温度变化趋势相反.而在烧嘴附近,温度骤升,大量热量传递给渣层,液态渣层流动性增强,固态渣大量转化为液态渣,固态渣层减薄.烧嘴往下,温度降低,液态渣层流动性减弱,传向固态渣层的能量减少,固态渣层增厚.

图6炉膛温度固定时煤质对挂渣的影响Fig.6 The influence of coal ash on the slag thickness at fixed temperature

图7挂渣模型验证Fig.7 Validation of the slag layer model

由于实际过程中Shell气化炉排渣口渣厚度不超过15 cm时较安全,排渣顺畅.故操作普通煤质时保证排渣口温度与煤灰熔点温度之差保持在140 K时较合适.操作灰渣黏度高的煤质时要保证排渣口温度与煤灰熔点温度之差保持在160 K较安全.经模型模拟计算得到反应器产生的蒸汽总量与实测蒸汽总量对比发现模拟结果与测量值趋势一致,平均误差为23.1%.

参考文献:

[1]蔡国峰,刘勇,安德成.煤气化技术的研究现状与发展[J].广州化工,2011,39( 23) : 37-38.

[2]许华,赵德胜,于晓秋,等.煤气化技术的发展与应用[J].辽宁化工,2012,41( 2) : 181-183.

[3]王玉倩.大型煤气化技术发展现状[J].煤炭加工与综合利用,2013( 4) : 58-64.

[4]陈家仁.加压气流床煤气化工艺的发展现状及存在问题[J].煤化工,2006( 6) : 1-7.

[5]程更.Shell粉煤气化炉堵渣问题探讨[J].大氮肥,2013,36( 2) : 85-89.

[6]张彦民,侯刘涛.壳牌气化炉垮渣事故的原因及处理[J].化肥设计,2010,48( 3) : 40-41.

[7]郭云飞,高原.Shell煤气化堵渣事故的应对处理[J].化工时刊,2012,26( 12) : 44-46.

[8]朱冬梅,聂成元.德士古气化炉渣堵机理探讨[J].化肥工业,2002,29( 3) : 36-38,61-62.

[9]李政,王天骄,韩志明,等.Texaco煤气化炉数学模型的研究:建模部分[J].动力工程,2001,21( 2) : 1161-1168.

[10]王辅臣.气流床煤气化炉内流动、混合与反应过程的研究进展[J].燃料化学学报,2013,41( 7) : 769-786.

[11]李超.气流床气化炉内颗粒流动模拟及分区模型研究[D].上海:华东理工大学,2013.

[12]SEGGIANI M,PANNOCCHIA G.Prediction of coal ash thermal properties using partial least-squares regression [J].Industrial and Engineering Chemistry Research,2003,42( 20) : 4919-4926.

[13]SEGGIANI M.Modelling and simulation of time varying slag flow in a Prenflo entrained-flow gasifier[J].Fuel,1998,77 ( 98) : 1611-1621.

[14]韩志明,李政,倪维斗.Shell气化炉的动态建模和仿真[J].清华大学学报(自然科学版),1999,39 ( 3) : 112-115.

[15]宋文佳.高温煤气化炉中煤灰熔融、流动和流变行为特性研究[D].上海:华东理工大学,2011.

[16]倪建军,崔洁,张建文,等.Shell干煤粉气流床气化炉数值模拟研究[J].锅炉技术,2014,45( 1) : 47-53.

[17]BIRD R B,STEWART W E,LIGHTFOOT E N.Transport Phenomena[M].New York: John Wiley,1960: 647.

[18]SUN B,LIU Y W,CHEN X,et al.Dynamic modeling and simulation of Shell gasifier in IGCC[J].Fuel Processing Technology,2011,92( 8) : 1418-1425.

[19]牛玉奇,段志广,沈小炎.Shell气化炉合成气冷却器积灰原因及应对策略[J].化肥设计,2009,47( 4) : 22-25.

A Slag Layer Model for Shell Gasfier and Its Analysis of Operability

YING Yuhua1,JIANG Qingyin1,CAO Zhikai1,SHI Jia1,ZHOU Hua1*,LIANG Baojian2,NIU Yuqi2

( 1.College of Chemistry and Chemical Engineering,Xiamen University,Xiamen 361005,China; 2.Henan Longyu Coal Chemical Engineering Company Ltd,Yongcheng 476600,China)

Abstract:Based on the established adherent wall model for viscous flow,a slaglayer model for the Shell gasifier is established with respect to the industrial plant in Henan Coal Chemistry Group.The model is solved using the Levenberg-Marquardt optimization algorithm with the running data of the plant.Through the simulation and analysis of the compositions of four groups of coalash and five groups of furnace temperatures,the relation between the slag outlet temperature and ash melting point can be obtained for different coals.These results suggest that the slag outlet temperature should be at least 140 K higher than the ash melting temperature to keep appropriate slag thickness for common coals.However,for the coal with high melting point,the slag outlet temperature should be at least 160 K higher than the ash melting point.

Key words:gasification; ash fusion point; adheringslag; operation; analysis.

*通信作者:cezhouh@ xmu.edu.cn

基金项目:国家自然科学基金( 21576228)

收稿日期:2015-03-09录用日期: 2015-06-12

doi:10.6043/j.issn.0438-0479.2016.01.006

中图分类号:TQ 028.8

文献标志码:A

文章编号:0438-0479( 2016) 01-0022-08

引文格式:应玉华,江青茵,曹志凯,等.Shell气化炉挂渣模型及其操作性分析[J].厦门大学学报(自然科学版),2016,55( 1) : 22-29.

Citation: YING Y H,JIANG Q Y,CHAO Z K,et al.A slag layer model for shell gasfier and its application to the analysis of operability [J].Journal of Xiamen University( Natural Science),2016,55( 1) : 22-29.( in Chinese)