工业机器人空间位置精度预测模型研究

2016-04-12Studyonthepredictionmodelofspatiallocationprecisionforindustrialrobots

Study on the prediction model of spatial location precision for industrial robots

朱坚民,费家人,黄春燕

(上海理工大学 机械工程学院,上海 200093)

ZHU Jian-min, FEI Jia-ren, HUANG Chun-yan

工业机器人空间位置精度预测模型研究

Study on the prediction model of spatial location precision for industrial robots

朱坚民,费家人,黄春燕

(上海理工大学 机械工程学院,上海 200093)

ZHU Jian-min,FEI Jia-ren,HUANG Chun-yan

摘要:预测工业机器人空间位置精度对高精度加工具有重要影响,分析影响其空间位置精度的因素,提出一种考虑结构参数误差及关节刚度、摩擦特性参数的空间位置精度预测模型。应用激光跟踪仪辨识工业机器人结构参数与名义值间存在的偏差,分析关节转角偏差随工况的变化,提出关节刚度和关节摩擦参数辨识方法,在ADAMS环境下建立空间位置精度预测模型。以UR5机器人为实验对象,API激光跟踪仪为测量仪器对其空间位置精度进行测量,与预测模型输出结果进行对比,实验结果表明,该模型可准确预测工业机器人空间位置精度,预测精度可达0.5mm。

关键词:工业机器人;结构参数误差;关节刚度;关节摩擦;误差预测模型

0 引言

随着工业机器人的迅速发展,其在制造加工、物料搬运、高危环境等作业领域得到越来越广泛的运用[1,2]。对于串联型工业机器人,实际与名义结构参数存在偏差及在不同工况下负载使关节产生转角偏差,均会影响末端执行器实到位置。

为提高工业机器人空间位置精度,目前主要通过标定工业机器人结构参数,对目标机器人进行运动学建模,通过测量有限点在局部工作区域中的空间点坐标,对比相对位置的模型坐标将其修正,最终通过算法对结构参数进行计算。工业机器人运动学建模方面,在D-H模型[3,4]基础上,文献[5,6]提出基于MD-H模型从微分运动学的角度进行参数辨识,文献[7]为分析结构参数对末端的误差影响情况,提出了考虑位置和角度误差的运动学模型;在参数计算方面,大部分文献利用最小二乘法[8~10]或对最小二乘法进行进[11]计算并辨识得到机器人结构参数,另有文献[12]提出从机器人末端开始,运用递推法计算结构参数,以避免运动学参数的影响。此外,在运动学参数辨识方面,主要从两个方向进行研究,是以统计的方法对运动学参数进行估计[13~15],另种是以离线的方法,分析关节各个零件的性能参数,计算得到其对运动学参数的影响[16]。现有的辨识以及标定过程中,仍存在以下问题:由于辨识结果通过标定局部工作区间的某几条轨迹得到,并未完全体现影响空间位置精度的因素,因此,此类标定过程存在定局限性;由于没有准确找出影响工业机器人空间位置精度的关键参数,导致运动学模型缺乏通用性;通过离线测量或统计的方法对运动学参数进行分析,无法反应实际工况下各项运动学参数对空间位置精度产生的影响。

工业机器人各部件结构尺寸、装配精度、关节刚度、关节摩擦系数等固有属性会对末端执行器工作精度产生影响,因此,辨识得到的固有属性可通用于各工作空间。本文提出了种基于结构特性与运动特性参数辨识的工业机器人空间位置精度预测模型建模方法,该模型可真实反映工业机器人在线情况下的物理特性参数,并解算得到含有误差的末端位置坐标。

1 基本原理

1.1六自由度工业机器人运动学基本原理

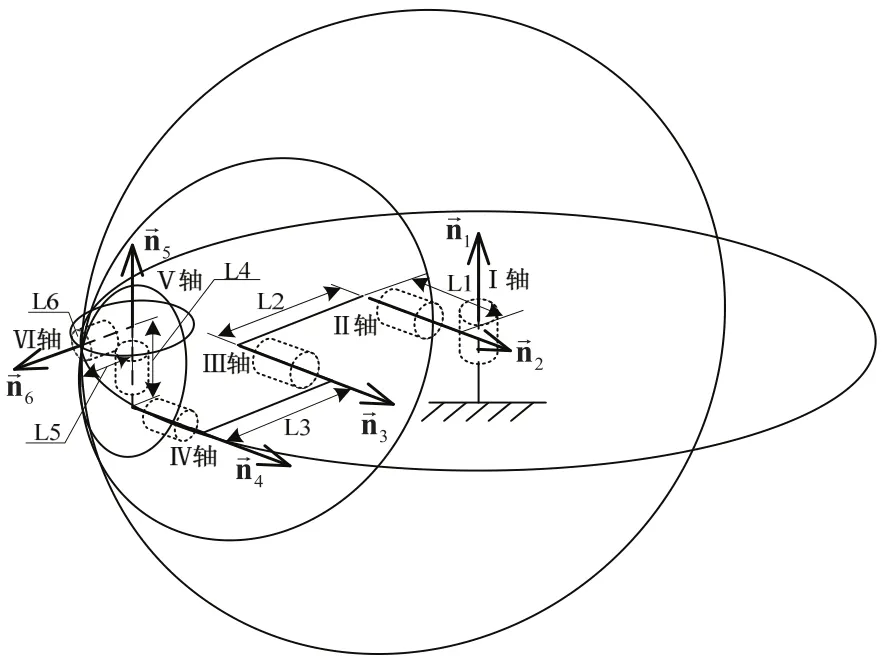

六自由度工业机器人通过n个转动关节将n个刚性杆件串联联接,形成条开式运动链。从机器人基座开始,依次进行坐标系转换,可得齐次坐标变换矩阵。

式中,Tn为工具坐标系到机器人基座坐标系的齐次坐标变换矩阵;Ai为个连杆与下个连杆间相对关系的齐次变换矩阵。

影响空间位置精度的误差因素可归纳为两点:1)机器人各部件结构参数误差,如连杆、关节的结构尺寸及装配误差;2)机器人各部件运动变量误差,执行动作时各关节转角偏差累积引起的末端执行器空间位置误差。

以D-H模型为基础,结合各项误差因素,推导得到关节i+1与关节i间的齐次变换矩阵Ai,用于描述含有结构参数误差与运动输出量误差的工业机器人运动学情况。

式中:Ai为关节i+1坐标与关节i坐标间的变换矩阵;∆ai,∆bi,∆ci为关节i坐标原点在Xi、Yi、Zi方向上的偏移;αi,βi为关节i坐标连在Xi、Yi方向上的偏转角;θi为关节i的转角值;ai,bi,ci为连杆i在Xi、Yi、Zi方向上投影的长度。

1.2关节模型

运动状态下工业机器人各关节为单自由度运动副,其中θi为变量,其余参数为定值。对式(2)求导得到,Qi为关节i转角误差引起的坐标变换误差矩阵。

分析Qi可知转角误差引起的坐标变换误差由两部分组成。部分是由这样的固有结构尺寸与装配误差引起的,呈线性或常量表示;另部分由运动状态下关节自身转角误差所引起,其中Qi[4,1]和Qi[4,2]呈非线性表示。根据变换矩阵理论可知,Qi[4,1]和Qi[4,2]表示在Xi、Yi方向上的移动,故需通过建立关节模型,从而对运动输出量误差进行详细描述。

工业机器人关节以驱动电机为核心,其简化模型如图1所示,驱动力矩τin通过减速机构、联接机构及负载传递至下关节,其中包括转子和负载产生的惯性矩、联接轴产生的转矩、部件配合产生的摩擦力矩以及关节输出力矩即运动中产生加速度的力矩,可推导关节动力学模型如下:

图1 工业机器人关节电机简化模型

式中:τin为 驱动力矩;B为转子惯量;M为负载惯量;η为传动减速比;D为关节阻尼;K为关节刚度;τout为关节输出力矩。其中B和M已知,关节在匀速运动中,需辨识的关键参数包括关节阻尼D和关节刚度K。

1.3建模原理

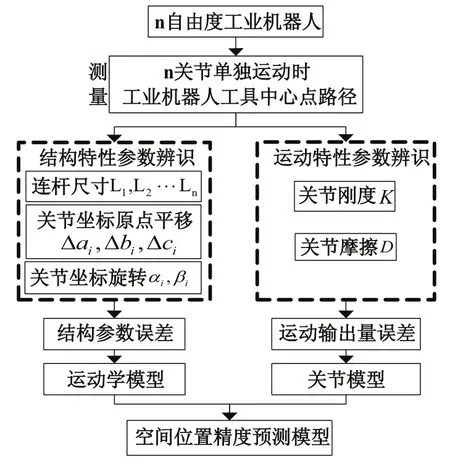

本文提出的空间位置精度预测模型建模原理如图2所示,辨识得到包含连杆尺寸L1,L2,…,Ln,关节坐标原点在Xi、Yi、Zi方向上的偏移量∆ai,∆bi,∆ci,以及按照右手法则关节坐标绕Xi、Yi方向上的旋转角度αi,βi所组成的结构特性参数;辨识得到由关节刚度与关节摩擦参数组成的运动特性参数;基于辨识所得结构参数建立含有结构参数误差的运动学模型,基于辨识得到的运动输出量误差建立可输出关节转角偏差的关节模型;结合运动学模型与关节模型最终建立空间位置精度预测模型。

图2 空间位置精度预测模型建模原理

图3 ADAMS环境下工业机器人多体运动学模型

2 参数辨识方法

2.1结构参数辨识

由式(2)推导得到关节i+1与关节i之间的齐次变换矩阵Ai可知,需辨识的结构参数如图4所示。若从机器人末端关节进行辨识,已知关节i+1实际空间坐标所在位置,根据测量数据分析计算关节i坐标与关节i+1坐标的空间位置关系,包括连杆i在Xi、Yi、Zi方向上的投影长度ai、bi、ci,关节i坐标原点在Xi、Yi、Zi方向上的偏移∆ai,∆bi,∆ci,及连杆i在Xi、Yi方向上的偏转αi、。

图4 相邻关节空间位置偏移及偏角关系

具体辨识方法如下:

置被测工业机器人于测量位,分别驱动关节单独运动,测量末端执行器工具中心点所经过的路径;在测量坐标系下,对测量得到的六组轨迹位置运用最小二乘法分别拟合得到6个空?间圆,如图5所示。通?过该圆求得关节旋转中心法向量及该圆所在平面,与该平面交点即圆心所在位置;在测量坐标系下,测得各圆心距离,即图5所示L1,L2,…,Ln为连杆尺寸,建立工业机器人名义结构模型,该模型各关节坐标在Xi、Yi方向上无偏转且坐标原点在Xi、Yi、Zi方向上无偏移,其位置即如图4所示Xi'、Yi'、Zi';辨识连杆i绕Xi、Yi方向上偏转角度αi,βi:如图4所示计算关节i在名义结构模型?中的旋转轴Oi'Zi'与实际旋转轴OiZi即旋转中心法向量的夹角,该夹角可通过坐标系绕Xi'、Yi'轴旋转得到;辨识连杆i 在Xi、Yi、Zi方向上投影长度ai、bi、ci:关节?i的坐标原点即相应圆心向关节i +1的旋转中心法向量作垂线所得线段长度,如图5所示即由关节i+1坐标原点Oi+1向关节i实际旋转轴OiZi所在直线作垂线,Oi为垂足即Oi+1Oi即实际连杆长度,其在Xi、Yi、Zi方向上投影的长度为ai、bi、ci;辨识关节i坐标原点在Xi、Yi、Zi方向上的偏移∆ai, ∆bi,∆ci:如图4所示OiOi'在Xi、Yi、Zi方向上的投影即关节i 坐标原点的偏移量∆ai, ∆bi,∆ci。

图5 单关节运动路径拟合圆及旋转中心法向量

2.2关节刚度及摩擦参数辨识

关节匀速运动情况下,关节模型中阻尼D和刚度K为关键参数。由式(4)可知,匀速运动中转动惯量不产生力矩,摩擦力产生的力矩与关节转速成正比,刚度产生的力矩与关节转角位置有关。

根据关节刚度定义:

式中:M为关节在当前工况下受到的负载力矩;∆θ为关节在当前负载下产生的偏转角度。

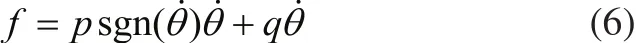

关节摩擦力经验公式:

式中:p为库伦摩擦系数;q为粘滞摩擦系数

滑动摩擦力公式:

式中:F为负载力矩及紧固力在关节结合面上产生的法向压力;µ为摩擦系数

联立式(6)和式(7),得到:

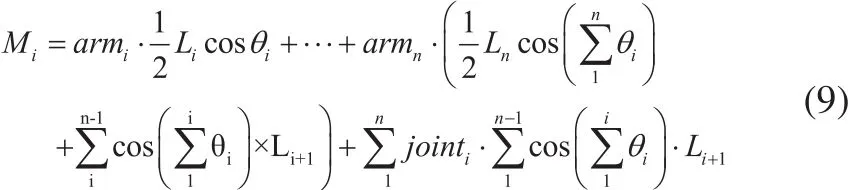

式中:armi为机器人连杆质量;jointi为机器人关节质量;Li为连杆长度,其中jointn为机器人末端执行器负载质量。综合式(5),式(8),式(9),可推导关节i在某工况下的转角偏差∆θi。

具体辨识方法如下:

锁紧其余关节,驱动被测关节运动,测得该关节运动时机器人工具中心点所经路径的空间位置;基于上文结构参数辨识结果建立不考虑关节刚度及摩擦参数的工业机器人正运动学模型,计算被测关节运动时,工具中心点路径理论空间位置。计算两组路径所在空间位置偏差值,建立负M载−偏∆ θ角M−∆ θ图线,该图线斜率与1/Ki成正比,截距为。

3 实验方案及结果分析

3.1实验方案及平台搭建

为验证上述理论建立图6所示实验平台,以Universal Robots公司的UR5六自由度工业机器人为实验对象,采用美国API公司生产的Tracker ΙΙΙ激光跟踪仪为测量设备。其维空间静态测量精度为5μm/m,动态测量精度为10μm/m,坐标重复性优于2.55μm/m。安装靶球于UR5末端执行器处,实时采集末端执行器空间位置。

图6 实验平台

工业机器人参数辨识系统如图7所示。在上位机与机器人控制箱间建立TCP通讯,写入驱动工业机器人的理论轨迹所在空间位置参数;通过激光跟踪仪采集工业机器人末端空间位置坐标;辨识系统将得到数据传输至计算机进行分析,最终得到需辨识的参数。

图7 辨识系统示意图

3.2辨识结果分析

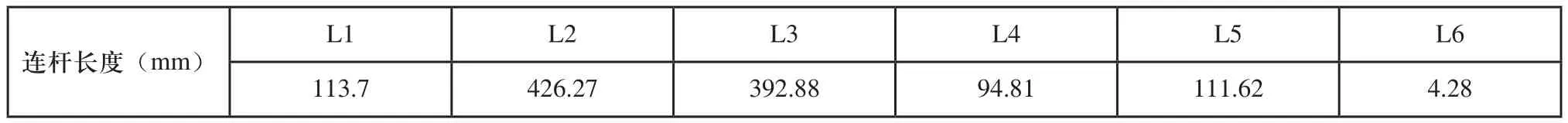

根据结构参数辨识方法,得到表1所示UR5连杆长度,表2所示单关节运动时工具中心点所经路径拟合圆的圆心坐标(X,Y,Z)、直径及关节坐标偏转αi、βi情况,其中坐标偏转角度的正负代表依据右手法则绕轴正向与反向旋转。

由式(9)可知,关节负载Mi的变化,取决于机器人各关节所在转角位置,即θi-Mi关系,转角偏差则随关节转角位置的变化而实时变。各关节具体辨识结果如表3所示。图8中可明显发现各关节在正反转时,得到的MM−-∆ θ图线存在固定截距差,该截距差为库伦摩擦力的表现。故验证了本文提出的关节特性参数辨识方法的合理性。

表1 辨识所得UR5连杆长度

表2 单关节运动时工具中心点路径拟合圆的圆心、直径及关节坐标偏转情况

表3 关节刚度及摩擦参数辨识结果

图8 不同负载情况各关节M−∆ θ图线

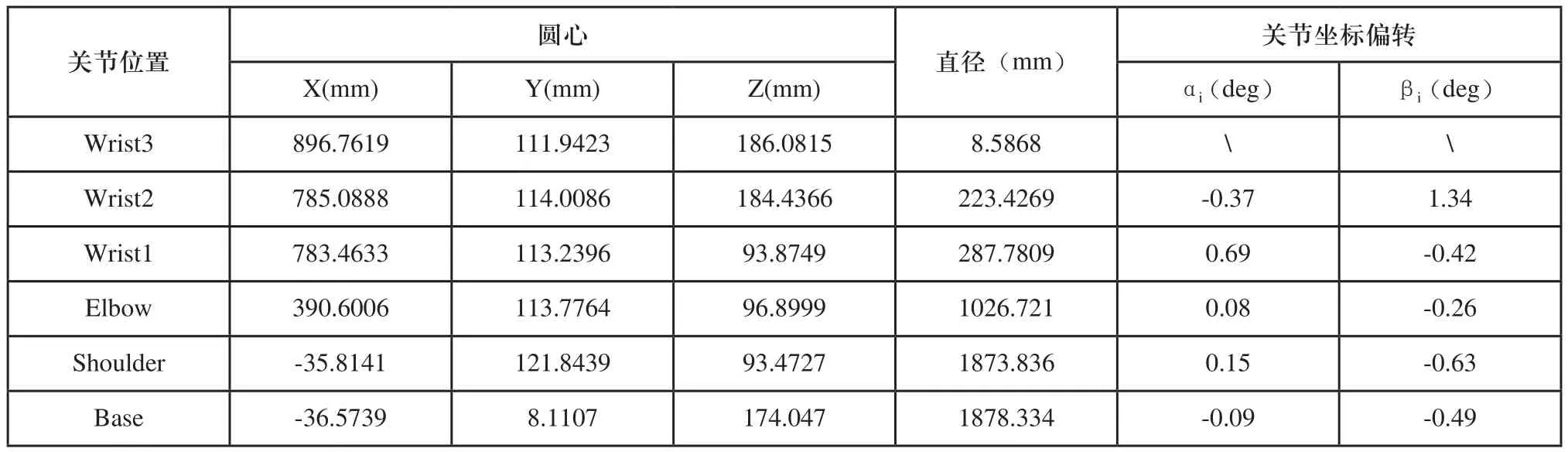

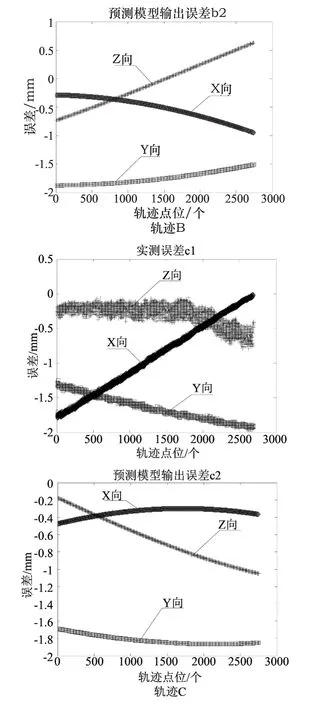

3.3预测结果分析

轨迹A、B、C空间位置精度预测实验结果如图9所示,其中a1、b1、c1为实测路径A、B、C空间位置在X、Y、Z方向上的误差情况,a2、b2、c2为考虑结构参数误差与运动输出量误差的轨迹精度预测模型输出路径空间位置在X、Y、Z方向上的误差情况。对比图线纵坐标即空间位置误差数值可知,轨迹A模型输出误差范围为(-2.5,0.5)mm,且与实测误差情况致;轨迹B模型输出误差范围为(-2,1)mm,与实测误差情况(-2.5,0.5)mm基本接近;轨迹C模型输出误差范围为(-2,0)mm,与实测误差情况(-2,0)mm基本接近。对比各轨迹误差在X、Y、Z方向上的分布趋势可知,空间位置精度预测模型预测的误差情况与实测情况趋势相同,且分布区间相近。由此可见,运用本文提出的结构参数辨识方法与关节刚度、摩擦参数辨识方法建立的工业机器人空间位置精度预测模型可有效预测工业机器人执行空间位置时的精度情况,且预测准确率较高。

图9 A、B、C轨迹空间位置精度预测结果

4 结论

1)分析了工业机器人结构特性参数与运动特性参数对末端输出误差的影响,建立含有结构参数误差与运动输出量误差的工业机器人运动学模型。

2)提出利用末端执行器空间位置,辨识工业机器人结构特性参数及关节特性参数的方法,并以激光跟踪仪为测量仪器,搭建辨识实验平台得到上述参数。

3)应用辨识得到的结构特性参数及关节特性参数建立工业机器人空间位置精度预测模型;规划任意条空间路径,预测误差分布情况,通过与实测误差对比,验证预测模型准确性。

参考文献:

[1] 王田苗,陶永.我国工业机器人技术现状与产业化发展战略[J].机械工程学报.2014(09):1-13.

[2] 徐文福,毛志刚.核电站机器人研究现状与发展趋势[J].机器人. 2011(06):758-767.

[3] 周炜,廖文和,田威.基于空间插值的工业机器人精度补偿方法理论与试验[J].机械工程学报.2013(03):42-48.

[4] 刘志,赵正大,谢颖,等.考虑结构变形的机器人运动学标定及补偿[J].机器人.2015,37(3):376-384.

[5] 李定坤,叶声华,任永杰,等.机器人定位精度标定技术的研究[J].计量学报.2007(03):224-227.

[7] 陈钢,贾庆轩,李彤,等.基于误差模型的机器人运动学参数标定方法与实验[J].机器人.2012(06):680-688.

[8] 任永杰,邾继贵,杨学友,等.基于距离精度的测量机器人标定模型及算法[J].计量学报.2008(03):198-202.

[9] NEWMAN W S,BRIKHIMER C E,HORNING R J,et al.Calibration of a motoman P8 robot based on laser tracking[A].IEEE International Conference on Robotics and Automation,April 24-28,2000,San Francisco,California.San Francisco:IEEE[J].2000:3597-3602.

[10] 杜亮,张铁,戴孝亮.激光跟踪仪测量距离误差的机器人运动学参数补偿[J].红外与激光工程.2015(08):2351-2357.

[11] 洪鹏,田威,梅东棋,等.空间网格化的机器人变参数精度补偿技术[J].机器人.2015,37(3):327-335.

[12] 陈钢,贾庆轩,李彤,等.机器人运动学参数递推标定方法[J].北京邮电大学学报.2013(02):28-32.

[13] Nubiola A, Bonev I A. Absolute calibration of an ABB IRB 1600 robot using a laser tracker[J].2013,29(1):236-245.

[14] Emilio J. Gonzalez-Galvan,Sergio R.Cruz-Ramirez,Michael J. Seelinger et al.An efficient multi-camera, multitarget scheme forthethree-dimensional control of robots usinguncalibratedvision[J].Robotics and Computer Integrated Manufacturing,2003(19):387-400.

[15] 李睿,曲兴华.工业机器人运动学参数标定误差不确定度研究[J].仪器仪表学报.2014(10):2192-2199.

[16] 张奇,刘振,谢宗武,等.具有谐波减速器的柔性关节参数辨识[J].机器人.2014,36(2):164-170.

作者简介:朱坚民(1968 -),男,江苏如东人,教授,博士,研究方向为精密测试与智能控制。

基金项目:国家自然科学基金项目(50975179)

收稿日期:2015-11-09

中图分类号:TB92

文献标识码:A

文章编号:1009-0134(2016)03-0047-06