基于装配约束的偏差传递路径矢量环构建方法

2016-04-12deviationtransfervectorloopconstructionmethodbasedonassemblyconstraint

A deviation transfer vector loop construction method based on assembly constraint

刘海涛,唐健钧

(中航工业成都飞机工业(集团)有限责任公司,成都 610092)

LIU Hai-tao,TANG Jian-jun

基于装配约束的偏差传递路径矢量环构建方法

A deviation transfer vector loop construction method based on assembly constraint

刘海涛,唐健钧

(中航工业成都飞机工业(集团)有限责任公司,成都 610092)

LIU Hai-tao,TANG Jian-jun

摘要:有效构建装配偏差传递路径是实现快速可靠的装配精度预测的基础,为此提出了一种基于装配约束的偏差传递路径矢量环构建方法。首先论述了六种主要的装配约束关系及其自由度;其次定义了基准参考结构、参考路径、装配连接点等参数,以此为基础建立了有装配约束关系的两个零件之间的偏差传递参考路径矢量图;最后根据装配顺序,将偏差传递参考路径矢量首尾相连,形成装配矢量环,并以此为依据构建矢量方程。以某机翼内襟翼摇臂装配体为例,建立了完整的装配偏差传递矢量环和矢量方程。

关键词:装配偏差传递;装配精度预测;矢量环;装配约束

0 引言

在飞机、精密设备等精度要求较高的产品制造过程中,整机装配精度是影响产品性能的重要因素之。由于零部件尺寸和零部件之间的装配约束关系不同,各零部件尺寸偏差对整机装配精度的影响程度不同[1]。更好地实现装配精度的预测和控制,需要充分考虑零部件尺寸和装配约束关系对装配精度的影响。

产品装配过程中的偏差传递路径反映了最终产品精度的形成规律,也可以描述零部件对整机精度的影响程度。文献[2~4]提出了偏差矢量模型的相关概念,但没考虑多维环境下偏差敏感度对偏差累积的影响。LIU[5]构建了维偏差传递过程状态空间模型,但主要将定位元件偏差作为偏差源。Mathieu Mansuy[6]等提出将多维矢量方向的几何元素进行分段,但没考虑装配基准在偏差传递中的作用。

为了综合分析多维空间中零部件几何元素对装配精度的影响,实现更可靠的装配精度预测,提出基于装配约束的偏差传递路径矢量环构建方法。通过定义装配约束关系、零件的基准参考结构、偏差传递参考路径等实现偏差传递路径矢量环的构建,为装配精度的准确预测和高效控制奠定基础。

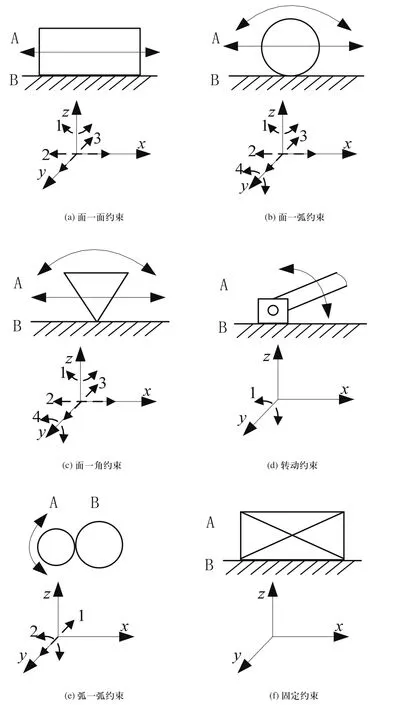

1 装配约束关系及其自由度

2 基于装配约束的偏差传递参考路径

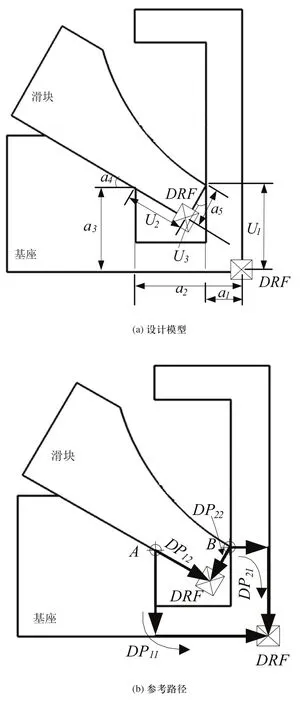

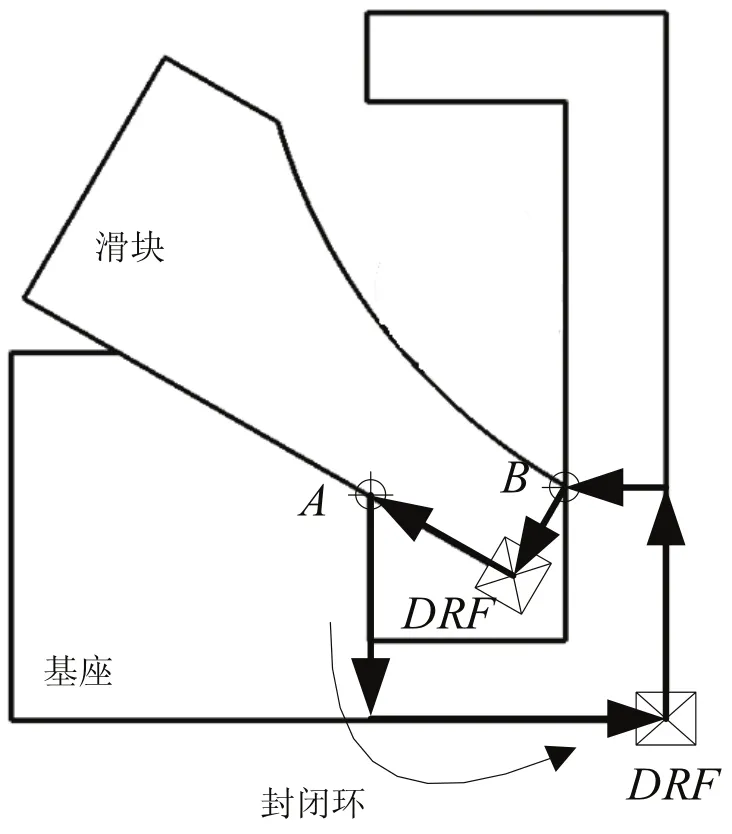

装配件通过定位基准进行装配定位。在偏差传递参考路径构建过程中,将零件的定位基准称为基准参考结构(Datum Reference Frames, DRF),DRF主要用于零件特征的定位。参考路径(Datum Path, DP)表示在装配件中,从连接处到DRF之间用名义尺寸矢量连接形成的路径,如图2(b)所示。

图1 六种主要装配约束关系

图2 连接点A和B的偏差传递参考路径

图2(a)描述由基座和滑块组成的产品设计模型,图中a1,a2,…,a5,U1,…,U3表示产品设计尺寸。图2(b)中连接点A和B两处对应的参考路径DP11,DP12,DP21和DP22都是沿着图2(a)中的设计尺寸矢量贯穿连接点和DRF。

有装配约束关系的两个零件之间的偏差传递参考路径是指沿DP连接两个零件的DRF所形成的路径。偏差传递参考路径的建模规则如下:

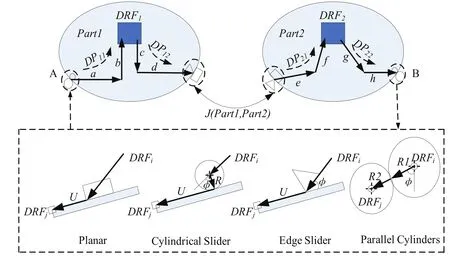

1)由连接处进入零件,如图3中的A处,由图1中对装配约束关系的分类可知,A处表示弧-弧约束;

2)在零件内部,沿着DP方向到达DRF处,如图3中的DP11沿着尺寸矢量a和b到达DRF1;

4)由该连接处退出该零件,并进入邻接的零件。

如图3所示为有约束关系的两个零件Part1和Part2之间构成的偏差传递参考路径,其中a和b、c和d、e和f、g和h分别构成DP11、DP12、DP21和DP22。确定DP至关重要,DP必须沿着受控的设计尺寸或可调的装配尺寸方向,这些尺寸将是多维矢量环与矢量方程的重要组成部分。

图3 不同装配约束关系构成的偏差传递参考路径

3 多维矢量环与矢量方程

按照装配工艺确定的装配顺序和定位方式,可以确定矢量方向以及DRF的位置,根据上述方法建立偏差传递参考路径,然后将装配体包含的偏差传递参考路径串联形成矢量环,该矢量环可以有效描述装配偏差传递路径。

矢量环分为闭环和开环。闭环描述装配体中零件之间的名义尺寸关系,开环描述装配体中零件的名义尺寸对目标关键特性,即特定零件特征之间距离的影响。矢量环建模规则如下:

1)装配体包含的矢量环必须通过每个零件和连接处;

式中:

J表示装配体中零件之间连接点数量;

P表示装配体包含的零件数量,如图2所示的装配体L=2-2+1=1,即闭环数量为1,如图4所示。

式中:

u,v,w,x,y表示尺寸矢量位置参数;

图4 封闭环实例

多维矢量开环表示为:

式中:

Γ表示尺寸沿着开环距离的矢量方向。

4 算例分析

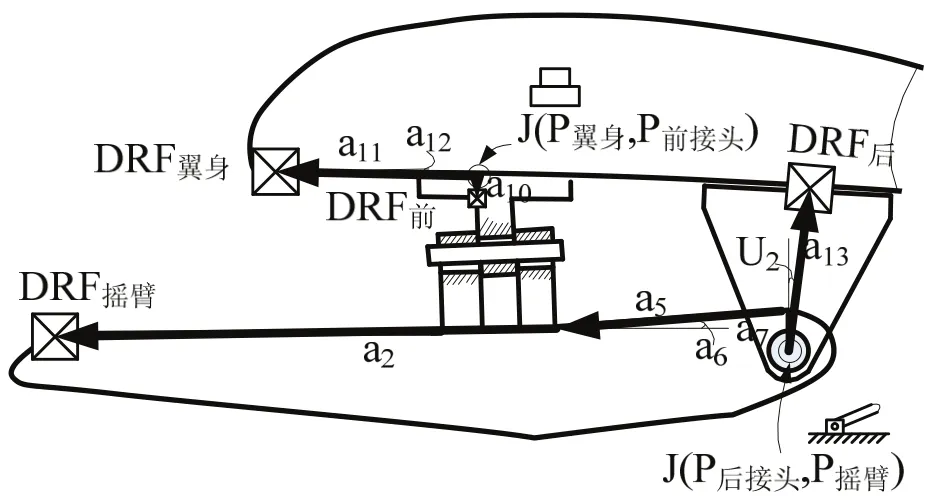

以某机翼内襟翼摇臂装配体为例,介绍偏差传递参考路径和多维矢量环模型的创建过程。

图5 内襟翼摇臂装配模型

图5为内襟翼摇臂装配体,主要包含P翼身、P摇臂、P前接头、P后接头和P销等五个零部件。该装配体包含的偏差源如图5(b)中的等尺寸的偏差和

首先通过对装配体进行定义,建立每个零件包含的参考路径:根据零件设计基准和装配定位基准等因素,建立零件的基准参考结构(DRF摇臂、DRF销、DRF前、DRF翼身和DRF后);再确定零件之间的装配约束关系,定位装配连接点(J(P摇臂,P销)、J(P销,P前接头)、J(P前接头,P翼身)、J(P翼身,P后接头)和J(P后接头,P摇臂));再用产品设计尺寸矢量建立装配连接点到基准参考结构之间的参考路径,如图6所示。

图6 零件DRF与参考路径

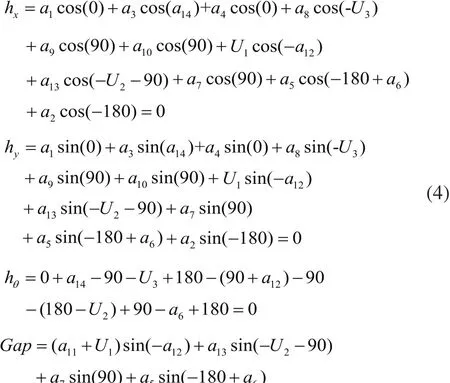

其次,利用建立的参考路径,建立内襟翼摇臂装配体的多维矢量环,如图7所示。图7(a)为矢量闭环,由于的存在,使a14成为偏差源。图7(b)为矢量开环,Gap表示DRF翼身到a1的距离。。

图7 偏差传递矢量环

5 结论

在装配偏差传递路径建立过程中引入矢量环的概念,充分考虑装配约束关系、基准参考结构和装配连接点等信息对装配偏差传递路径的影响。详细描述了从基准参考结构定义、装配连接点定义、偏差传递参考路径建立、装配矢量环构建到装配矢量方程构建的全过程,揭示了零件尺寸公差、装配定位信息与装配精度之间的逻辑关系。

【】【】

参考文献:

[1] DING Y, JIN J, CEGLAREK D, et al. Process-oriented tolerancing for multi-station assembly systems[J].IIE Transactions, 2005,37(6):493-508.

[2] 刘玉生,高曙明,吴昭同,等.基于特征的层次式公差信息表示模型及其实现[J].机械工程学报,2003,39(3):1-7.

[3] ANSELMETTI B. Generation of functional tolerancing based on positioning features[J].Computer Aided Design,2006,38:902-919.

[4] 刘伟东,宁汝新,刘检华,等.机械装配偏差源及其偏差传递机理分析[J].机械工程学报,2012,48(1):156-168.

[5] LIU Jian,JIN Jionghua, SHI Jianjun. State space modeling for 3D variation propagation in rigid-body multistage assembly processes[J].IEEE Transactions on Automation Science and Engineering,2010,7(2):274-290.

[6] Mathieu Mansuy, Max Giordano, Pascal Hernandez. A new calculation method for the worst case tolerance analysis and synthesis in stack-type assemblies[J].Computer-Aided Design,2011,43:1118-1125.

信息与管理

作者简介:刘海涛(1983 -),男,硕士生,研究方向为飞机装配等。

收稿日期:2015-11-01

中图分类号:TP391.7

文献标识码:A

文章编号:1009-0134(2016)03-0007-04