石脑油加氢装置改造为催化裂化汽油预加氢装置及其运行分析

2016-04-11张学军

张 学 军

(中国石油石油化工研究院,北京 100195)

石脑油加氢装置改造为催化裂化汽油预加氢装置及其运行分析

张 学 军

(中国石油石油化工研究院,北京 100195)

为降低FCC汽油的硫醇、二烯烃含量,采用中国石油石油化工研究院开发的FCC汽油预加氢技术,将一套200 kta石脑油加氢装置改造成250 kta FCC汽油预加氢装置。对原石脑油加氢装置的反应器进行了缩径处理,并增设了原料过滤器、聚结脱水器、原料缓冲罐气封等设施。改造后的FCC汽油预加氢装置的运行结果显示,FCC汽油的硫醇硫质量分数从26.1 μgg降到了2.7 μgg,二烯值从0.64 gI(100 g)降到了0.20 gI(100g),预加氢产品的辛烷值没有损失。通过采取单炉管进料、瓦斯流量精确控制以及加强聚结脱水器压差监控等措施解决了反应器入口温度大幅度波动、原料聚结脱水器堵塞等问题,可为其它类似装置的改造和建设提供经验和参考。

硫醚化 选择性加氢 预加氢 改造 运行

FCC汽油含有的一定数量的硫醇类化合物,因其具有较强的腐蚀性和难闻的气味,在出厂前必须除去[1-2]。FCC汽油中还含有一定数量的二烯烃,其在加工过程中容易聚合生焦,造成催化剂失活以及换热器、加热炉炉管堵塞[3]。炼油厂通常采用碱精制的方法脱除FCC汽油的硫醇类化合物,这种方法会产生大量有毒有害的碱渣[4]。在预加氢催化剂作用下,FCC汽油中的硫醇类化合物可以与二烯烃反应生成沸点较高的硫醚类化合物[5-6],汽油中的二烯烃也可以选择性加氢为单烯烃,避免其在后续加工过程中聚合生焦[7-8]。某企业为了降低FCC汽油的硫醇、二烯烃含量,采用中国石油石油化工研究院开发的FCC汽油预加氢技术,将一套闲置的200 kt/a石脑油加氢装置改造成250 kt/a催化裂化汽油预加氢装置。该石脑油加氢装置采用“一炉二反、氢气一次通过”流程,加氢反应器的设计工艺条件为压力2.75 MPa、体积空速1.63 h-1、氢油体积比250∶1、温度385 ℃。装置改造完成后开车一次成功,产品的各项指标达到了控制指标要求。以下对加氢装置的改建和运行情况进行分析,为其它类似装置的改造和建设提供经验和参考。

1 装置技术改造

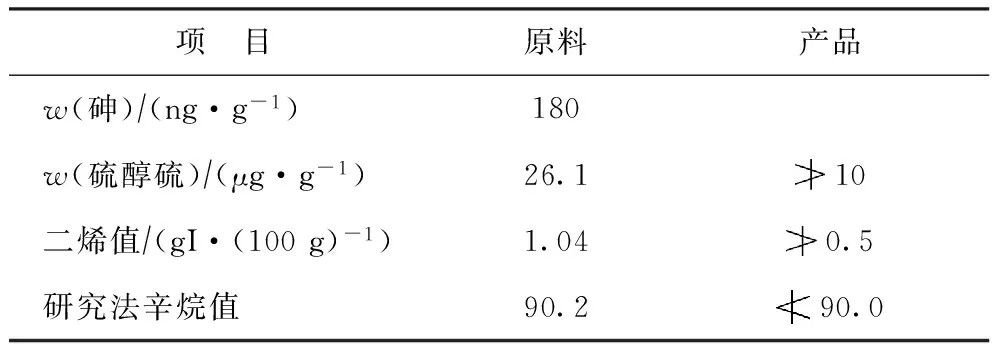

1.1 设计原料与产品

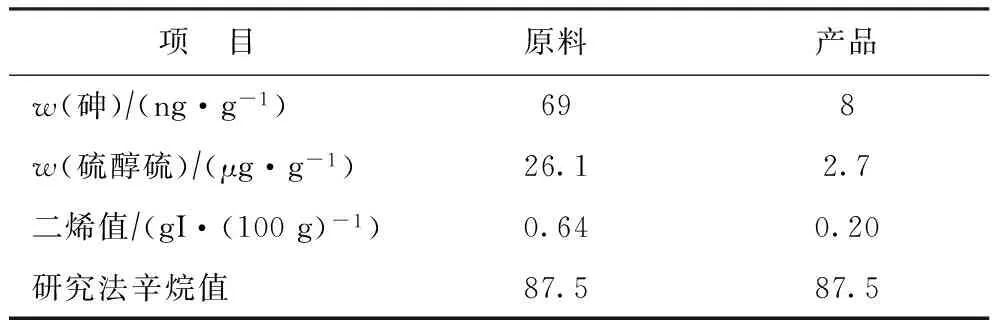

改造后预加氢装置的原料为来自FCC装置的稳定汽油,通过预加氢反应将FCC汽油的硫醇质量分数、二烯值分别降到10 μgg、0.5 gI(100 g)以下。预加氢产品可以作为汽油加氢脱硫装置的原料,也可以作为清洁汽油的调合组分。FCC汽油预加氢装置的设计规模为250 kta,设计原料和产品的性质指标如表1所示。

表1 设计原料及产品的性质指标

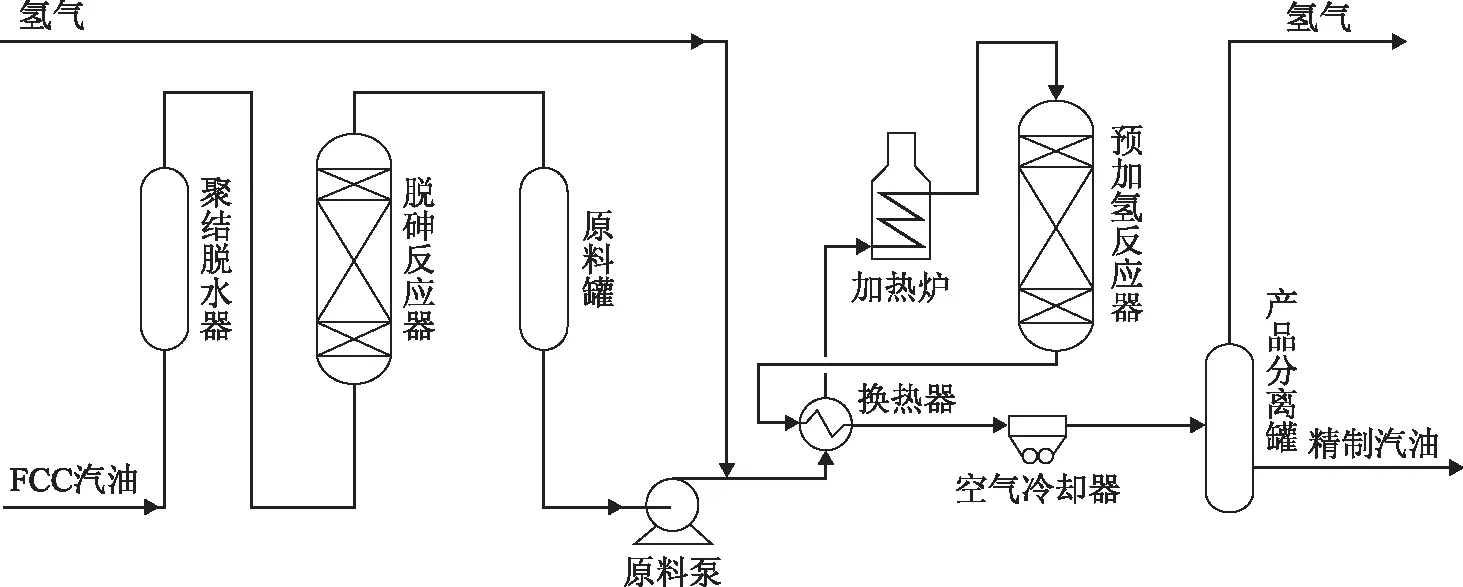

1.2 设计工艺流程及工艺条件

FCC汽油预加氢装置的设计工艺流程如图1所示。FCC汽油首先通过原料油一级过滤器、聚结脱水器处理,然后进入脱砷反应器脱除其中微量的砷化物,再经原料油二级过滤器进入原料油缓冲罐。原料油缓冲罐中的FCC汽油经原料泵抽出后与氢气混合,然后通过原料油反应产物换热器、原料加热炉加热到反应温度后进入预加氢反应器。在预加氢反应器中FCC汽油中的硫醇与二烯烃发生硫醚化反应、二烯烃发生选择性加氢反应。反应产物经原料油反应产物换热器、产物空冷器、产物后冷器冷却后进入产品分离罐进行气液分离,分离出的液相组分即为加氢精制产品。

图1 FCC汽油预加氢装置的工艺流程示意

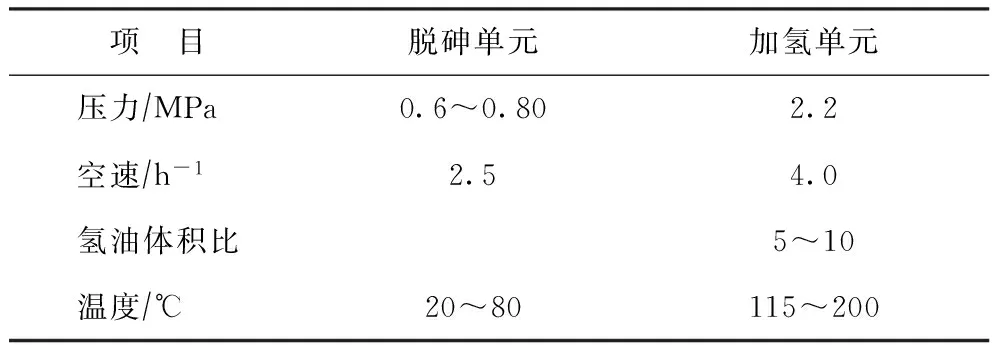

装置的设计工艺条件见表2。

表2 装置的设计工艺条件

1.3 主要改造内容

1.3.1 反应器改造 异戊二烯选择性加氢反应遵循双分子吸附反应机理[9],其传质过程为:溶解在液相中的氢气分子,扩散穿过液膜到达催化剂表面或通过孔隙到达催化剂活性中心,并在活性中心上与吸附的液态反应物分子反应;反应产物通过液相扩散到达催化剂颗粒的外表面,进入向下流动的液相主体。当氢气气速增大时,覆盖在催化剂表面上的液膜变薄,氢气可更快地传质到催化剂活性中心上进行反应,所以异戊二烯转化率随之增加[10-11]。反应物料在较高的线速下运行,还可以对催化剂外表面起到“冲刷”作用,避免生焦前躯物在催化剂表面积累。因此,对原反应器进行了缩径处理,将反应器的直径从1 600 mm降到1 100 mm,FCC汽油的空塔线速从21 m/h提高到44 m/h。

1.3.2 增设脱砷反应器 砷化物在临氢条件下会生成AsH3之类的化合物。AsH3具有共用电子对,会损害催化剂活性中心。另外,分解产生的砷化物也容易与活性金属反应,吸附在缺硫阴离子的空穴上[12-13]。FCC汽油的砷质量分数通常在50~180 ng/g之间,为了保护预加氢催化剂的反应活性,必须对FCC汽油进行脱砷处理。在装置技术改造中增设了FCC汽油脱砷单元。脱砷单元采用常温液相吸附脱砷技术,为了方便脱砷剂的在线更换,设立了两个串联的脱砷反应器,反应器进料方式为下进上出。

1.3.3 增设聚结脱水器 在脱砷实验中发现,当FCC汽油中水含量增加时,脱砷剂的脱砷率及砷容量下降得很快。为了保证脱砷效果,在脱砷反应器前增设了原料油聚结脱水器,将脱砷原料的水质量分数控制到100 μgg以下。聚结脱水器采用两组并联设计,生产运行时一开一备。

1.3.4 增设原料过滤器 为防止反应器因进料中的固体颗粒堵塞导致压降过大而发生非计划停工的情况,在装置内设置了两级原料油过滤器。在聚结脱水器前设置了FCC汽油一级过滤器,主要滤除50 μm 以上的杂质;在加氢原料缓冲罐前设置了FCC汽油二级过滤器,滤除10 μm 以上的杂质。每级过滤器都采用两台并联设计,生产运行过程中一开一备。

1.3.5 增设原料罐气封设施 FCC汽油中不饱和化合物与空气接触时会生成胶质等生焦前躯物,为防止催化剂结焦失活以及加热炉、换热器结焦堵塞,必须对原料油缓冲罐进行气封。原料缓冲罐通常采用氮气或燃料气气封,但考虑到进料中的氮、H2S等对加氢催化剂性能的影响[14-15],装置改造中采用了氢气气封的方式。

2 装置开工及运行效果

2.1 催化剂装填

预加氢反应器装填中国石油石油化工研究院开发的GHC-32 FCC汽油预加氢催化剂,其装填量为8.17 t,装填体积为10.5 m3,装填密度为0.778 t/m3。预加氢催化剂主要理化性质见表3。

表3 GHC-32催化剂的主要理化性质

2.2 催化剂的预硫化

催化剂预硫化的硫化油采用直馏石脑油,硫化剂为二甲基二硫(DMDS),硫化压力为2.0 MPa,体积空速为4.0 h-1,氢油体积比为200∶1,温度为230 ℃和280 ℃。硫化期间共注入DMDS 979.5 kg,是催化剂理论需硫量的1.14倍。

2.3 切换进料后的运行情况

催化剂预硫化结束后,切换进料为FCC汽油,进料量为30 t/h,催化剂体积空速为4.0 h-1,与设计值相同。切换进料12 h后取样分析,FCC汽油原料的硫醇硫质量分数为26.9 μgg,二烯值为0.42 gI(100 g),研究法辛烷值为87.1;预加氢产品的硫醇硫质量分数小于0.5 μgg,二烯值为0.02 gI(100 g),RON为87.2,加氢产品的各项指标均达到装置控制指标要求。

2.4 装置标定

装置开车成功后,进入催化剂初活稳定期。在此期间,装置运行平稳,产品合格率为100%。在装置稳定运行1个月后,在脱砷反应器压力0.8 MPa、空速2.6 h-1、温度45 ℃,预加氢反应器压力2.0 MPa、空速4.1 h-1、氢油体积比5.8∶1、温度99 ℃的条件下,对装置进行了标定,结果如表4所示。由表4可知,加氢产品的各项指标均达到设计要求,说明装置的技术改造是成功的,特别是对反应器进行了缩径处理,满足了预加氢反应对物料线速度的要求,硫醇硫、二烯烃的转化率较高,保障了预加氢装置的稳定运行。

表4 原料及产品的性质

2.5 存在的问题及改进措施

受原石脑油加氢装置工艺、设备条件的限制,改造后装置在生产运行过程中也出现了一些问题。石脑油加氢装置反应器的设计氢油体积比为250∶1、设计温度为385 ℃;FCC汽油预加氢装置反应器的设计氢油体积比为5~10、设计温度为115~200 ℃。石脑油加氢装置加热炉的设计流量、热负荷都比FCC汽油预加氢装置大得多。装置开工后,发现利旧的加热炉炉管物料偏流严重,加热炉出口温度无法精确控制。对加热炉出口温度波动的原因进行分析,通过采取将原加热炉的双炉管进料改用单炉管进料以及增加一组瓦斯流量控制阀的措施,解决了加热炉出口温度波动的问题。

为了避免FCC汽油中微量的水影响脱砷催化剂的脱砷率及砷容量,在装置改造中增加了一组聚结脱水器,而聚结脱水器内使用的无纺布很细,其过滤精度小于新增的一级过滤器的过滤精度,少量通过一级过滤器的固体杂质在无纺布上积累,造成聚结脱水器堵塞。在后续生产运行中,通过加强聚结脱水器前后压差的监测,及时进行聚结脱水器的切换及反冲洗,避免了聚结脱水器的堵塞。

3 结 论

(1) 为了降低FCC汽油的硫醇、二烯烃含量,将一套200 kt/a石脑油加氢装置改造成250 kt/a FCC汽油预加氢装置。对原加氢反应器进行了缩径处理,增设了原料过滤器、聚结脱水器、原料缓冲罐气封等设施。

(2) 改造后FCC汽油预加氢装置的运行结果显示,FCC汽油的硫醇硫质量分数从26.1 μgg降到了2.7 μgg,二烯值从0.64 gI(100 g)降到了0.20 gI(100 g),产品的研究法辛烷值没有损失,表明装置的技术改造是成功的。

(3)通过采取单炉管进料、瓦斯流量精确控制以及加强聚结脱水器压差监控等措施解决了反应器入口温度大幅度波动、原料聚结脱水器堵塞等问题,保证了FCC汽油预加氢装置的稳定运行。

[1] 魏秀萍,贾黎黎,赵运芳.催化裂化汽油中含硫化物类型及分布规律[J].精细石油化工,2013,30(6):70-74

[2] 邢金仙,刘晨光.催化裂化汽油中硫和族组成及硫化物类型的馏分分布[J].炼油技术与工程,2003,33(6):6-9

[3] 任斌.汽油加氢装置反应器压力降频繁升高的原因分析和对策[J].炼油技术与工程,2011,41(11):12-16

[4] 王旭江,周则飞.炼油厂碱渣恶臭污染的治理[J].石油炼制与化工,2004,35(7):72-75

[6] 肖招金,黄星亮,童宗文.制备条件对二烯硫醚化催化剂NiAl2O3催化性能的影响[J].石油炼制与化工,2006,37(5):24-28

[7] 申志兵,柯明,宋昭峥,等.硫醚化脱除FCC汽油中硫醇和二烯烃研究进展[J].化学工业与工程,2010,27(6):544-550

[8] 张学军,袁晓亮,侯远东,等.催化裂化汽油预加氢催化剂的开发与评价[J].现代化工,2014,34(6):105-107

[9] 郑彦斌,黄星亮.镍基催化剂模型化合物中异戊二烯加氢性能[J].石油化工,2003,32(12):1024-1027

[10]黄星亮,魏焕景,刘前保,等.滴流床反应器中流体流动规律及其对异戊二烯加氢反应的影响[J].石油炼制与化工,2011,42(5):61-65

[11]魏焕景,黄星亮,吕红岩,等.滴流床反应器操作参数对异戊二烯选择加氢反应的影响[J].石油化工,2010,39(12):1349-1353

[12]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,1995:492-496

[13]李军,高维恒,吴志涛,等.TAs-15型FCC汽油脱砷剂的研究[J].工业催化,2014,22(5):378-380

[14]尤百玲,赵乐平,庞宏.循环氢中杂质含量对汽油选择性加氢脱硫的影响[J].炼油技术与工程,2012,42(5):12-16

[15]赵乐平,庞宏,尤百玲,等.硫化氢对催化裂化汽油重馏分加氢脱硫性能的影响[J].石油炼制与化工,2006,37(7):1-5

REVAMP OF NATHPHA HYDROGENATION UNIT FOR FCC GASOLINE PREHYDROTREATING AND OPERATION ANALYSIS

Zhang Xuejun

(PetrochemicalResearchInstituteofPetroChinaCompanyLimited,Beijing100095)

In order to decrease the content of mercaptans and diolefins in FCC gasoline,an existing 0.2 Mt/a naphtha hydrogenation unit was revamped to a 0.25 Mt/a FCC gasoline prehydrotreating unit,which adopts a FCC gasoline prehydrotreating technology developed by Petrochemical Research Institute of CNPC.The revamping includes decreasing the inner diameter of naphtha hydrotreating reactor,increasing stock strainers,a coalescence dehydration device,and adopting gas seal for feed buffer tank.The performance test show that the mercaptans content in FCC gasoline is reduced to 2.7 μgg from 26.1 μgg,the diolefin value is lowered to 0.20 gI(100 g) from 0.64 gI(100 g) and no octane number loss is observed.Thought the reactor inlet temperature fluctuation and the block of coalescence dehydration device were observed during the operation after revamping,the problems were solved by adopting single-tube furnace for feeding,controlling accurately the gas flow and the pressure difference of coalescence dehydration device.

thioetherfication;selective hydrogenation;prehydrotreating;revamping;operation

2015-07-21;修改稿收到日期:2015-10-12。

张学军,硕士,高级工程师,主要从事汽油加氢技术研发工作。

张学军,E-mail:zhangxjws@petrochina.com.cn。