蜡油加氢装置掺炼催化裂化柴油的工业应用

2016-04-11齐庆轩尚计铎

黄 剑,齐庆轩,尚计铎

(中国石化石家庄炼化分公司,石家庄 052160)

蜡油加氢装置掺炼催化裂化柴油的工业应用

黄 剑,齐庆轩,尚计铎

(中国石化石家庄炼化分公司,石家庄 052160)

蜡油加氢装置加氢处理催化裂化柴油(催柴)和蜡油的混合原料,在催柴掺炼比27.23%、反应温度363 ℃、反应器入口氢分压9.5 MPa、反应器入口氢油体积比493、主剂体积空速1.35 h-1的工艺条件下,催柴密度(20 ℃)从0.983 6 gcm3降至0.918 5 gcm3,氢质量分数从8.34%提高到10.92%,氮质量分数从633 μgg降至67 μgg,单环芳烃质量分数从15.9%升至51.6%,多环芳烃质量分数从77.4%降至18.7%,催柴性质改善显著。加氢后的催柴与精制蜡油一起进催化裂化装置,加氢催柴在催化裂化装置的转化率达48.15%,汽油产率达40.41%。

蜡油加氢 催化裂化柴油 烃类组成 催化裂化 转化率

在我国,柴油主要用于重型机械车辆、公交车等大型车的发动机燃料,随着我国经济进入中速增长的新常态,市场对柴油的需求日益降低。因此,大多数炼油厂面临柴油市场供大于求的局面。我国炼油厂柴油池中的柴油组分主要包括直馏柴油、催化裂化柴油(简称催柴)、加氢裂化柴油及少量焦化柴油和其它加氢单元副产的少量柴油,其中催柴性质差,严重影响出厂柴油产品质量。

目前,催柴加工工艺技术主要有加氢精制工艺、加氢改质工艺[1]、加氢裂化工艺、加氢处理-催化裂化联合工艺[2-3]。催柴通过加氢精制和加氢改质工艺,性质得到改善,但柴油十六烷值提高幅度有限,且不能降低柴油总产量;通过加氢裂化工艺,能够将部分催柴转化成高辛烷值汽油,但该工艺存在工艺条件苛刻,催化剂使用寿命短、氢耗高的问题;通过加氢处理-催化裂化联合工艺,能够将部分催柴转化成高辛烷值汽油,且加氢单元操作条件相对缓和,常规的加氢装置即可满足要求。我国大多数千万吨级炼油厂建有蜡油加氢装置,将催柴与蜡油原料混合作为蜡油加氢装置原料,在蜡油加氢工艺条件下,将催柴加氢处理后进催化裂化装置,加氢后的催柴在催化裂化装置的转化率接近50%。

以下详述中国石化石家庄炼化分公司(以下简称石炼分公司)蜡油加氢装置掺炼催柴的工艺过程及加氢催柴在催化裂化单元的生产效果,并提出影响蜡油加氢装置加氢处理催柴的几点约束条件,以期为其它炼化企业类似装置提供参考。

1 1.80 Mta蜡油加氢装置概况

石炼分公司1.80 Mt/a蜡油加氢处理装置采用中国石化石油化工科学研究院(简称石科院)开发的劣质蜡油加氢处理技术(RVHT)[4-5]及配套催化剂,于2014年8月一次开车成功,生产出硫质量分数小于1 000 μgg、氮质量分数小于200 μgg的精制蜡油原料。石科院开发的RVHT技术及配套催化剂是国内应用最为广泛的蜡油加氢处理技术,目前正在运转的蜡油加氢装置包括:国内最大的蜡油加氢装置中国石化青岛炼油化工有限责任公司3.20 Mta蜡油加氢处理装置,原料性质最劣质的蜡油加氢装置福建联合石化2.30 Mta蜡油加氢处理装置,还包括中国石化茂名分公司1.80 Mta蜡油加氢处理装置,武汉分公司1.80 Mta蜡油加氢处理装置,齐鲁分公司2.60 Mta蜡油加氢处理装置,北京燕山分公司1.00 Mta蜡油加氢处理装置,安庆分公司2.20 Mta蜡油加氢处理装置,天津分公司1.80 Mta蜡油加氢处理装置以及荆门分公司0.50 Mta蜡油加氢处理装置。

石炼分公司蜡油加氢装置设计加工直馏蜡油和焦化蜡油的混合原料,石科院根据原料性质特点及产品要求,设计了RG系列保护剂RVS系列脱硫剂RN系列脱硫脱氮剂的催化剂级配体系,在较缓和的工艺条件下,生产硫质量分数低于1 000 μgg、氮质量分数低于500 μgg的精制蜡油产品,且装置运转周期不小于3年。

面临市场柴油产品供给过剩的现状,石炼分公司为了降低全厂柴油产量,决定采用蜡油加氢装置加氢处理催柴,加氢柴油与精制蜡油一起进催化裂化装置,将部分催柴转化成汽油产品的工艺方案。同时为了避免催柴在加氢单元和催化裂化装置间连续循环导致催柴性质不断劣质化的情况出现,催化裂化单元将少量催柴引入渣油加氢装置,经渣油加氢装置加氢处理后得到优质的柴油调合组分。

2 蜡油加氢装置掺炼催柴的原料性质

蜡油加氢装置加工的催柴来自2.20 Mt/a MIP催化裂化装置,催柴及蜡油加氢装置其它原料基本性质见表1,催柴烃类组成见表2。由表1和表2可见:混合原料氮质量分数为2 546 μgg,(Ni+V)质量分数达到1.8 μgg,是一种劣质的混合原料;催柴密度(20 ℃)高达0.981 7 gcm3,芳烃质量分数高达93.3%,多环芳烃质量分数77.4%,十六烷值小于15,是一种性质极差的柴油馏分,经常规的加氢精制和加氢改质对其性质改善幅度有限。

表1 蜡油加氢装置原料性质

表2 催柴烃类组成 w,%

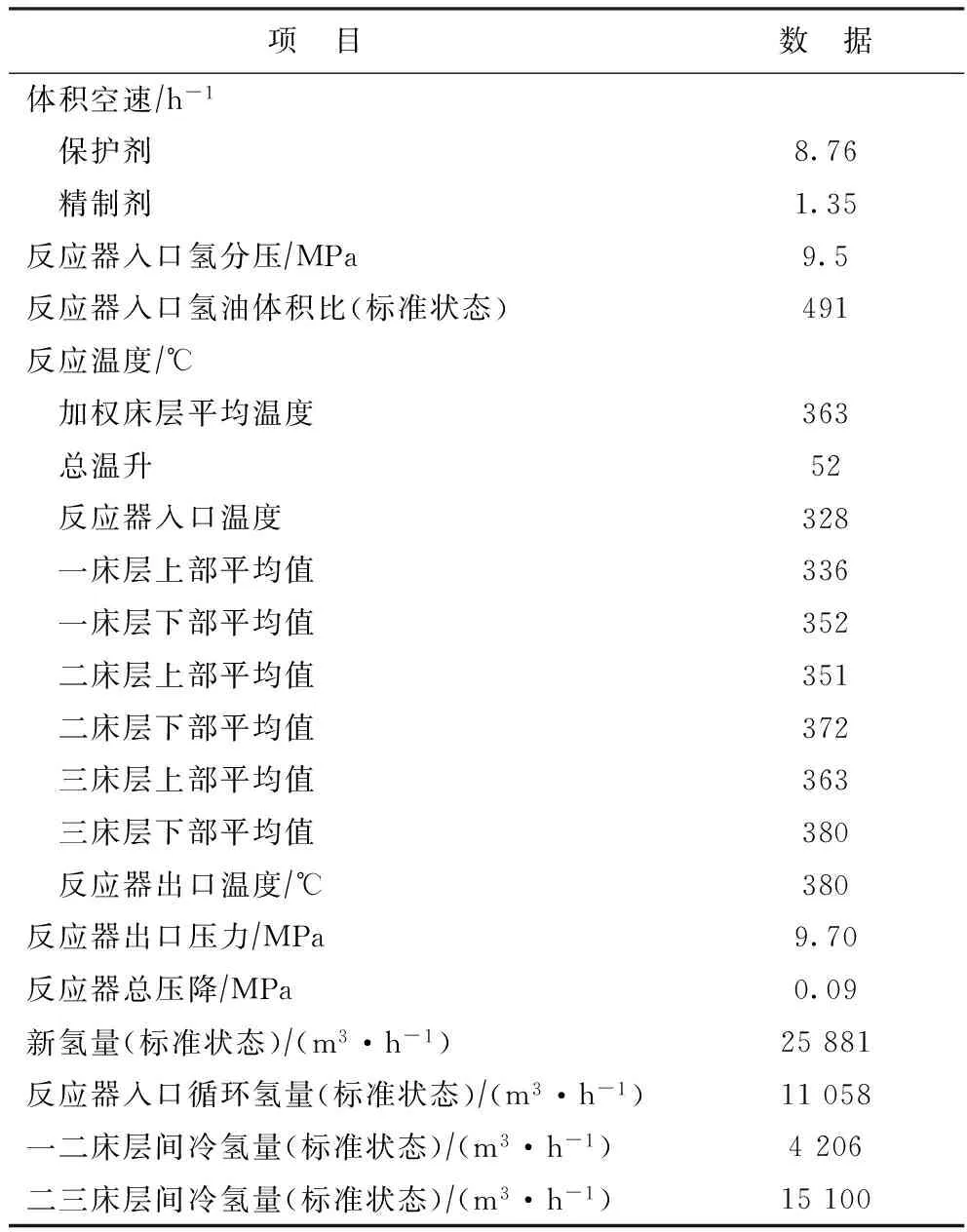

3 蜡油加氢装置掺炼催柴的工艺条件及产品性质

蜡油加氢装置加工催柴和蜡油混合原料时的标定工艺条件见表3,加氢产物基本性质见表4,加氢催柴性质见表5。由表3和表4可见:反应器入口温度控制在328 ℃,一床层温升达到24 ℃,主要因为催柴含有部分易反应的烯烃,在一床层发生反应;在反应温度363 ℃、氢分压9.5 MPa、主剂(精制剂)体积空速1.35 h-1、反应器入口氢油体积比491的工艺条件下,精制产品氮质量分数为762 μgg,脱氮率达到70%以上,精制蜡油硫质量分数为1 450 μgg,脱硫率达到87%;加氢催柴密度降至0.918 5 gcm3,氢质量分数升至10.92%,单环芳烃质量分数达到51.6%,多环芳烃质量分数降至18.7%,作为催化裂化原料,较易发生裂化反应生成芳烃含量较高的高辛烷值汽油组分。

表3 标定期间反应系统主要工艺参数

表4 蜡油加氢装置分馏塔塔底产品性质

表5 加氢催柴产品性质

4 蜡油加氢装置掺炼催柴的物料平衡及能耗

蜡油加氢装置加工催柴与蜡油的混合原料,在上述的工艺条件下的物料平衡数据见表6,装置能耗数据见表7。由表6和表7可见:蜡油加氢装置掺炼27.23%的催柴,化学氢耗为1.07%,略高于加工蜡油时的常规氢耗;装置能耗仅为300.960 MJt。本套蜡油加氢装置提高负荷到84%以上时,原料油加热炉对流室油路入口管线振动明显,通过调整反应进料高压换热器旁路阀门的开度,降低原料换热比例,解决了管线振动的问题。因为降低了原料油的换热比例,所以估计其它正常蜡油加氢装置加工催柴的能耗会更低。

表6 蜡油加氢装置掺炼催柴的物料平衡数据(以新氢计)

表7 蜡油加氢装置掺炼催柴的能耗

5 加氢催柴的催化裂化性能

催柴经蜡油加氢装置加氢处理后部分返回到二套催化裂化装置,二套催化裂化装置为新建的石炼分公司2.20 Mt/a MIP装置,采用石科院开发的CGP系列催化裂化催化剂,在剂油质量比6.7、反应温度527 ℃的条件下,通过对比前期未掺炼加氢催柴的产品分布数据,计算得到加氢催柴的在催化裂化单元反应的产品分布情况,结果见表8。

表8 加氢催柴的催化裂化产品分布

6 蜡油加氢装置掺炼催柴的瓶颈

结合蜡油加氢装置掺炼催柴在工业生产中遇到的问题,总结得出蜡油加氢装置掺炼催柴主要有以下几方面瓶颈:①新氢压缩机:催柴加氢反应的氢耗是蜡油加氢的1.5~2.0倍,所以催化裂化柴油掺炼比例必须控制在新氢压缩机的负荷范围内;②床层间冷氢量:催柴加氢反应放热剧烈,必须通过床层间注冷氢的方式控制反应深度,较高的催柴掺炼比会导致床层间冷氢控制阀全开的情况下仍不能达到设定的反应温度,从而导致床层温度过高,影响催化剂的使用寿命和反应效果;③冷高分油输出管线:较高的催柴掺炼比会导致生成的石脑油等轻组分较多,经热高分进入冷高分,从冷高分经管线输出到冷低分,这段管线设计的直径一般较小,所以较高的催柴掺炼比会导致冷高分油无法排出的问题出现。

估计蜡油加氢装置掺炼催柴适宜的比例为30%,掺炼比超过30%时,必须降低反应器入口温度和反应平均温度,以达到降低反应深度和氢耗,从而匹配蜡油加氢装置现状的目的。

7 结 论

通过蜡油加氢装置掺炼催柴的工业应用数据可知,将催柴与蜡油原料混合进蜡油加氢装置加氢处理后进催化裂化装置是目前降低炼油厂柴汽比的有效方法之一,对于已建有蜡油加氢装置的炼油厂,具有不用新建装置、投资低和见效快的优点,但同时需要注意蜡油加氢装置掺炼催柴的几点瓶颈。

[1] Li Hua,Yang Jinliang,Weng Huixin,et al.Kinetic study on liquid-phase hydrodesulfurization of FCC diesel in tubular reactors[J].China Petroleum Processing and Petrochemical Technology,2015,17(2):1-8

[2] 关志鹏.蜡油加氢处理技术在清洁汽油生产中的应用[J].石油炼制与化工,2012,43(7):72-76

[3] Bai Rui,Chai Yongming,Zhang Chengtao.Fluid catalytic cracking feed hydrotreatment and its impact on the distribution of sulfur and nitrogen compounds in FCC diesel[J].China Petroleum Processing and Petrochemical Techonology,2015,17(1):69-74

[4] 任亮,蒋东红,胡志海.延长蜡油加氢预处理装置运行周期的技术关键与工业实践[J].石油炼制与化工,2015,46(5):28-33

[5] 胡志海,聂红,石亚华,等.RIPP催化裂化原料加氢预处理技术实践与发展[J].石油炼制与化工,2008,39(8):5-9

PROCESSING MIXED FEED OF WAX OIL WITH FCC LCO IN WAX OIL HYDROTREATING UNIT

Huang Jian,Qi Qingxuan,Shang Jiduo

(SINOPECShijiazhuangRefining&ChemicalCompany,Shijiazhuag052160)

The blending feed of catalytic diesel (LCO,27.23%) and wax oil (the rest) was hydro-processed at 363 ℃,9.5 MPa,LHSV=1.35 h-1,H2/oil=493 in a wax oil hydrotreating unit.The commercial results show that the density of LCO is decreased from 0.983 6 g/cm3to 0.918 5 g/cm3,the hydrogen content is increased from 8.34% to 10.92%,the nitrogen content is decreased from 633 μgg to 67 μgg,the monocyclic aromatics content is increased from 15.9% to 51.6%,and the poly-nuclear aromatics is decreased from 77.4% to 18.7%,indicating the great improvement of properties of the LCO.The mixture of the hydrotreated catalytic diesel and the hydrotreated wax oil are processed in FCC unit,the conversion rate of hydrotreated catalytic diesel reaches 48.15% and yield of gasoline is 40.41%.

wax oil hydrotreating;LCO;hydrocarbon composition;fluid catalytic cracking;conversion rate

2015-11-11;修改稿收到日期:2015-12-30。

黄剑,工程师,从事加氢处理工艺生产及管理相关工作。

黄剑,E-mail:huangjian.sjlh@sinopec.com。