1 000 MW锅炉烟气余热回收利用技术

2016-04-11马旭光潘建强

徐 荣, 马旭光, 潘建强

(华电江苏能源有限公司句容电厂, 江苏句容 212400)

1 000 MW锅炉烟气余热回收利用技术

徐荣, 马旭光, 潘建强

(华电江苏能源有限公司句容电厂, 江苏句容 212400)

摘要:论述了某1 000 MW火电机组锅炉增设低温省煤器的烟气余热利用技术及低温省煤器选型过程,以达到回收烟气余热,提高机组的整体运行效率;并在节煤节水的同时,相应减少CO2和SO2的排放,具有较好的环保效应。

关键词:烟气余热; 低温省煤器; 节能

燃煤锅炉的热损失主要反映在排烟方面,目前锅炉效率几乎都在94%左右,而排烟热损失占到5%左右。锅炉的传统设计思路中,大型电站燃煤锅炉的空气预热器排烟温度一般在120~130 ℃。随着环保要求的日益提高,烟气脱硫已成为火电厂的环保强制要求,其中最常用的方式是湿式石灰石-石膏烟气脱硫工艺。烟气以约80 ℃的温度进入脱硫塔,而锅炉空气预热器的出口烟气温度一般为130 ℃,这一过程通常经过GGH的热量交换或喷淋减温来实现。但GGH在国内电厂的实际使用效果并不理想,特别是堵灰现象非常严重。

为解决上述问题,同时有效回收部分排烟损失,笔者在脱硫岛不设置GGH,改为在脱硫塔之前的烟道上设置烟气余热回收装置。

1应用现状

在国外,德国黑泵(Schwaree Pumpe)电厂是使用烟气余热换热器较早的应用厂家。在电除尘器和脱硫装置之间布置烟气冷却器,其设置类似省煤器,通过冷却器烟气温度从170 ℃降到130 ℃,回收的烟气热量用来加热给水,烟气冷却后进入脱硫装置。日本常陆那柯电厂配合低低温电除尘器则是采用了水媒方式的管式GGH。GGH的烟气换热器分降温和升温二级,降温段布置在电除尘器前面的烟道上,升温段布置在烟囱入口,在降温段由热媒循环水吸热将烟气降温(烟气温度在90~100 ℃),在升温段由热媒水加热脱硫后的净烟气,净烟气经升温后进入烟囱排入大气。

在国内,龙口电厂(2台100 MW)为第一台设置烟气余热换热器的电厂,将锅炉烟气温度降低到了120 ℃;目前外高桥电厂三期设置烟气余热换热器,将烟气温度降低到了85 ℃[1];国内较早设置烟气余热换热器还有营口、布连等电厂,目前系统已经安全运行多年。

2烟气系统布置

某电厂工程设置的烟气余热换热器布置于脱硫塔入口和引风机出口之间的烟道上,换热介质为汽轮机凝结水。由于除尘器已经除去烟气中99%的飞灰,所以换热器的磨损和堵灰问题可以不用过多考虑,并且换热器的换热管可以使用多种形式的翅片管以强化传热。同时,烟气余热回收换热器置于引风机之后,可以有效回收引风机发热使烟气温度升高带来的热量,提高节煤效益。

3低温腐蚀和材料选择

导致锅炉受热面腐蚀一般有两种情况:一是氧化腐蚀,一般是在高温环境下发生的;二是低温腐蚀,一般是由于烟气温度较低结露造成的。对于烟气余热回收换热器来说,主要考虑的是低温腐蚀。换热器发生低温腐蚀的重要依据是烟气露点温度的计算结果。

对于烟气-水余热回收换热器,传热管壁面温度最低点基本等于或略高于换热器凝结水进口温度,只要保证该温度高于经上述计算得到的烟气露点温度就能保证换热器的安全。根据该电厂煤种特点,设计和校核给出的3个煤种的水蒸气露点分别为43.29 ℃、40.97 ℃、41.81 ℃,烟气露点温度基本都在62 ℃,理论上满足要求的设计进水温度应不低于62 ℃[2-3]。为确保安全,最后确定烟气余热回收换热器进水温度为不低于65 ℃。

材料选择既要考虑设备成本,又要考虑设备的安全运行。由于存在酸腐蚀的危险,所以换热器选用合适的耐腐蚀材料作为换热管材料,同时还要考虑价格成本。综合国内外的设计经验,结合目前国内已经投入使用的烟气余热换热器运行状况,选用ND钢作为换热管材料,可保证烟气换热器的长期安全使用。

4换热器的选型

烟气余热回收换热器的结构形式采用管式换热器,管外为烟气,管内介质为凝结水,和锅炉内的省煤器工作特性类似。管式换热器的优点是制造技术成熟,结构简单,方便维修,可靠性高,而且容易清理堵灰。光管和翅片管是管式换热器常用的两种形式。抗磨损、堵灰性能较好、加上制造工艺简单是采用光管的主要优势;但为了提高换热器换热效率,同时减少换热器用材料,降低换热器设备成本,通常采用翅片管。有关研究表明,在换热条件相同的条件下,翅片管有比光管更高的管壁温度,也就是比光管有更强的抗腐蚀能力。另外引风机后的烟气已经过除尘器除尘,含尘量很低,磨损和堵灰的程度轻。

经综合考虑,该电厂最初选用螺旋型翅片管式烟气换热器。

5进水侧设计及热平衡计算

根据燃料热平衡计算书和汽轮机热平衡图,分析确定烟气余热回收换热器的出口烟气温度为95 ℃。

换热器水侧进口温度需考虑低温腐蚀对换热器的影响,解决低温腐蚀的原则确定在控制传热管金属壁温上[3]。依据换热原理和模型,传热管金属壁面温度与管外的烟气温度关系不大,与管内水侧温度接近,如果温度过低的凝结水进入管内,就会导致传热管金属壁面温度降低,从而在管壁表面形成酸液并产生腐蚀。根据锅炉煤种烟气露点温度计算结果,确定换热器进口水温按不低于65 ℃考虑。因此,换热器进水从7号低压加热器出口凝结水接出符合要求。

考虑到烟气余热回收换热器的特点是小温差传热,所以传热管的布置采用逆流模式。由于余热回收是通过加热凝结水而减少抽汽来实现的,而抽汽的做功能力和抽汽的品位相关,所以为了尽量提高烟气余热的节能效果,凝结水尽可能从高一级抽出,这样降低煤耗的效果就越好。6号低加出口在THA工况时凝结水温度为122.5 ℃,与烟气进口温度125 ℃相差较小,若要换热器出口水温达到6号低加出口THA工况的凝结水温度,换热器面积需大大增加,热经济性也差。因此考虑换热器与6号低加采取串联方式,将凝结水从7号低加出口引出加热,再回到6号低加进口前。这样提高了6号低加进口的凝结水温度,从而达到减少6号低加抽汽,增加机组做功能力的要求。

低压缸各级抽汽在增设余热换热器前后,除了流量有较大变化以外,温度和压力均无大的变化,流经各级加热器的凝结水进出口温度也变化不大。抽汽流量的确定则先根据换热器烟气侧降温所放热量计算出换热器的水侧吸热所需流量。后经热量平衡计算出各段低压抽汽量的变化。

6烟气余热换热器的整体布置

根据烟气系统的设计特点、主厂房布置情况,采用了3个35%烟气余热换热器方案,主要特点如下:

(1) 设置3个35%容量烟气余热换热器,换热器体积小,易于设计制造、安装检修,容易布置。

(2) 3个35%容量烟气余热换热器和系统设置的3个35%风机系统相对应,可靠性高。在机组运行过程中如有一台换热器出现故障需停运时,只需将相应烟气支路切断便可进行维护检修,从而不会对机组产生较大的负荷波动。

(3) 从炉后的实际布置情况来说,如采取1个100%方案,则换热器布置的位置相当紧张,而且换热器需高位布置,检修维护困难,并且由于换热器重量较大,高位布置将大大增加土建支墩及基础的工程量。3个35%方案换热器置于地面,检修维护方便,土建工程量小。

所以烟气余热换热器最终采用3个35%容量的方案设计,从3台引风机出口后的烟气分别进入3台各自独立的烟气余热换热器,经过与凝结水换热降温后,再汇成一路进入吸收塔再经脱硫后排入烟囱。

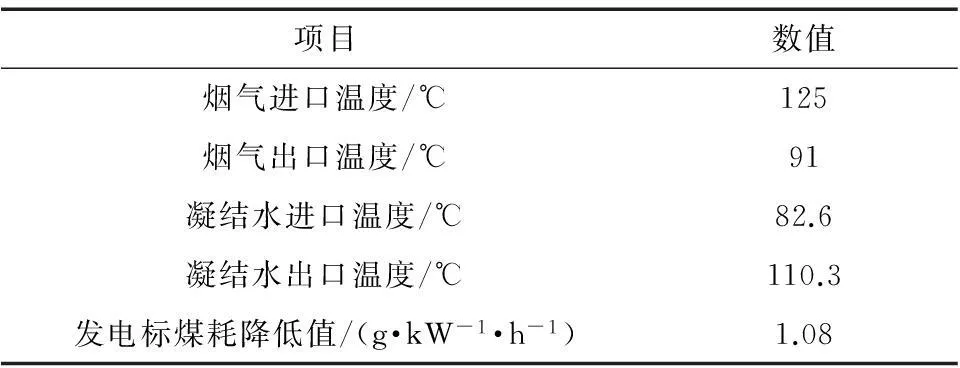

在水侧,烟气余热换热器与6号低加串联运行。凝结水从7号低加出口接出,经升压泵升压后进入烟气余热换热器,经烟气余热换热器加热升温后再返回6号低加进口。主要设计参数见表1。

表1 烟气余热换热器设计数据表

7结语

采用烟气余热回收利用技术加热凝结水,降低机组煤耗,提高机组效率,取得了预期的节煤节水减排效果。

烟气余热回收换热器投运3年多来,没有发生烟气腐蚀、磨损、堵灰的问题,运行可靠,实践证明在脱硫塔前设置烟气余热回收换热器不存在固有的低温腐蚀问题。

烟气换热器投入运行后经济效益和社会效益明显,燃料费用单台机组节省495.2万元/年,脱硫岛用水减少2.75×105t/年,CO2排放量减少15 000 t/年,SO2排放量减少51.9 t/年。

参考文献:

[1] 赵之军,冯伟忠,张岭,等. 电站锅炉排烟余热回收的理论分析与工程实践[J]. 动力工程,2009,29(11):994-997.

[2] 贾明生,凌长明. 烟气酸露点温度的影响因素及其计算方法[J]. 工业锅炉,2003(6):31-35.

[3] 张基标,郝卫,赵之军,等. 锅炉烟气低温腐蚀的理论研究和工程实践[J]. 动力工程学报,2011,31(10):730-733.

Flue Gas Heat Recovery Technology of a 1 000 MW Boiler

Xu Rong, Ma Xuguang, Pan Jianqiang

(Jurong Power Plant, Jiangsu Huadian Energy Co., Ltd., Jurong 212400, Jiangsu Province, China)

Abstract:The flue gas heat recovery technology by adding a low-temperature economizer to the 1 000 MW thermal power boiler was introduced, including the way of low-temperature economizer type selection, so as to improve the overall operation efficiency of the unit, and to achieve simultaneous coal-saving, water-saving, CO2/SO2 emission reduction purposes, thus obtaining good environmental protection effects.

Keywords:flue gas heat; low-temperature economizer; energy saving

中图分类号:X701

文献标志码:A

文章编号:1671-086X(2016)02-0135-03

作者简介:徐荣(1972—),男,工程师,主要从事电厂物资、设备及工程管理工作。E-mail: xr_jrhd@126.com

收稿日期:2015-12-17