超超临界锅炉高温受热面热偏差预测模型研究

2016-04-11杨凯镟丁士发崇培安

杨凯镟, 丁士发, 陶 丽, 崇培安

(上海发电设备成套设计研究院, 上海 200240)

研究与分析

超超临界锅炉高温受热面热偏差预测模型研究

杨凯镟, 丁士发, 陶丽, 崇培安

(上海发电设备成套设计研究院, 上海 200240)

摘要:通过BP神经网络建立锅炉运行方式与热偏差的映射模型,并对热偏差模型的输入变量进行灵敏度分析,找到锅炉热偏差较大工况时控制减少高温受热面热偏差的主要因素,建议以降低管壁温度峰值,减缓氧化皮生成速度,减少超温爆管事故,提高锅炉运行安全性。

关键词:超超临界锅炉; 高温受热面; 热偏差; 模型预测; 灵敏度分析

随着机组参数的提高,超超临界机组采用了很多合金钢的管子,但仍然存在由机组氧化皮剥落而引起堵塞、爆管等事故,超超临界锅炉高温受热面的蒸汽氧化腐蚀问题是影响超超临界锅炉安全运行的重要因素。通过在线分析研究锅炉热偏差和运行参数的历史数据,引入三层BP神经网络模型,建立锅炉运行方式与高温受热面热偏差的映射关系,并在锅炉运行过程中通过当前参数实时预测高温受热面热偏差,进而为超超临界锅炉优化运行,降低高温受热面热偏差提供指导方向。通过在机组运行过程中控制高温受热面热偏差,降低高温受热面管壁温度峰值,降低高温受热面高温区超温幅度,进而有效缓减锅炉高温受热面蒸汽氧化腐蚀问题,提高管材的有效使用寿命。

1热偏差的产生原因

超超临界电站锅炉高温过热器、高温再热器等高温受热面在工作中承受高温高压,当材料在变负荷工况运行时,由于工况变化和水蒸气参数变化,过热器和再热器材料金属的工作条件变得极端恶劣,在运行过程中很容易出现超温爆管事故。超超临界锅炉由于没有汽包,中间段管子和集箱温度波动大,而且锅炉的压力和温度较高,集箱和管子的应力较大,管子设计壁温的裕量较小,管材容易超温运行。锅炉过热器、再热器等高温受热面的热偏差主要由炉膛出口水平烟道烟气流速不均、烟气温度不均和蒸汽侧的流量偏差引起。

(1)

从式(1)可知:热偏差系数就是偏差管的焓增与管组平均焓增差别的度量。管段的焓增越大,该管段金属材料的壁温就会越高。在某个管的热偏差系数过大的时候,就有可能成为危险管,甚至局部发生超温爆管。

对于一组热偏差曲线(T1,T2,…,Tn),其最大值为:

Tmax=max(T1,T2,…,Tn)

(2)

对于一组热偏差曲线(T1,T2,…,Tn),其评价值为:

(3)

2基于BP神经网络的热偏差预测模型

2.1 用于预测锅炉受热面热偏差的BP神经网络

神经网络具有很强的非线性拟合能力,可映射任意复杂的非线性关系,且学习规则简单,便于计算机实现。目前广泛应用于预测的神经网络为BP神经网络[1],它采用多层结构,分为输入层、隐含层、输出层。BP神经网络输入层、隐含层通常采用Sigmoid函数或线性函数作为传递函数,输出层预测函数采用线性函数作为传递函数。

2.2 影响热偏差因素的分析

锅炉运行过程中,热偏差主要由工质侧流量分配不均和烟气侧吸热偏差引起。工质侧流量分配不均的原因有:(1)由于集箱效应导致屏间流量分配不均;(2)由于管子排列结构差异而引起的管间流量不均;(3)由于热效应引起的流量分配不均。烟气侧吸热偏差的原因有:(1)沿烟道宽度的各列管子吸热不同,主要是沿烟道宽度方向中烟气温度场和烟气冲刷管子的速度场分布不均匀;(2)同屏的管子吸热不同,主要是管子所处位置不同,导致受热条件差异引起;(3)受热面污染(积灰、结焦)的不均匀性,部分管污染可能会使其他管圈吸热增加。

实际运行过程中可控制热偏差的因素主要集中在烟气侧,通过优化控制配风方式实现。切向燃烧锅炉运行过程降低热偏差主要以分级送风和二次风反切等消旋为主要手段。四角切圆锅炉通过调节炉内分级送风比例调整高温受热面热偏差,通过分级送风减小炉膛上部切圆直径,降低水平烟道热偏差[2]。四角切圆锅炉通过顶部二次过燃风反切的技术[3-4],炉膛上部应用消旋,减少残余旋转,使炉膛上部保持一个弱旋,减少沿宽度方向热偏差。由于炉内旋转的是燃烧射流火焰,只有消旋风动量达到一定程度后,方能显著影响水平烟道烟气能量和壁温分布[5]。

与四角切圆锅炉相类似,墙式切圆锅炉为了减弱炉膛空气的残余旋转,通过附加风的反切和上下摆动,可有效降低高温受热面热偏差[6]。切向燃烧锅炉热偏差图形基本是固定的,不随锅炉负荷和燃烧器的投入情况而改变,最大热偏差位置基本不变;而前后墙燃烧时的热偏差图形会随投入燃烧器的情况而变化[7]。

对于高温受热面蒸汽侧由上级受热面传递到下级受热面的吸热偏差,除了设计时采用左右侧蒸汽交换连接,运行时主要通过调整左右侧减温水流量[3]。通过调节两侧减温水流量,可以调整受热面进口汽温侧的偏差,进而达到降低热偏差的效果。

2.3 锅炉燃烧系统

2.3.1 660 MW墙式切圆锅炉燃烧系统

某电厂660 MW超超临界锅炉机组采用CUF墙式切圆燃烧大风箱结构,全摆动燃烧器。整个燃烧器与水冷壁固定连接,并随水冷壁一起向下膨胀,燃烧器共24组,布置于四面墙上,形成一个大切圆。煤粉燃烧器平面图见图1。

燃烧器采用CUF墙式切圆燃烧大风箱结构,全摆动燃烧器,共设6层浓淡一次风口,3层油风室,10层辅助风室,1层燃尽风室。燃烧器6层煤粉喷口,每层与1台磨煤机相配,主燃烧器采用低NOx的PM型煤粉燃烧器。燃烧器的顶部为OFA喷嘴,可向上向下20°的摆动,一、二次风喷嘴可上下各20°的摆动。在距上层煤粉喷嘴上方约5.0 m处有4层附加燃尽风A-A(Additional Air)喷嘴,角式布置,见图2。A-A风风箱分4个风室,每个风室设置2个喷口,即上喷口和下喷口。A-A风每个风室内的两只上下喷口组成一组,除了可做上下30°的摆动,还可做左右10°的摆动。A-A风和OFA风除降低NOx外,还可以弱化炉膛出口残余旋转,适当增加OFA风和A-A风,调节炉内分级送风比例,使炉膛出口残余旋转降低,减少高温受热面热偏差。此外应用A-A 风反切,炉膛上部消旋,降低炉膛出口残余旋转,同样减少高温受热面热偏差。

2.3.2 1 000 MW对冲燃烧锅炉燃烧系统

煤粉燃烧器将燃烧用空气分为四部分:一次风、内二次风、外二次风(也称三次风)和中心风。煤粉及其输送用风(一次风)经煤粉管道、燃烧器一次风管、煤粉浓缩器后喷入炉膛;燃烧器大风箱为运行燃烧器提供内二次风和外二次风,为停运燃烧器提供冷却风。进入每个燃烧器的内二次风量可通过燃烧器上的二次风门进行调节,为手动。通过调节内二次风门的开度可得到适当的内二次风量,以获得最佳燃烧工况,即良好的着火稳燃性能、高的燃烧效率、低的NOx排放量及防止燃烧器结焦等。进入每个燃烧器的外二次风量可通过燃烧器上切向布置的叶轮式风门挡板进行调节。调节外二次风门挡板的开度,即可得到适当的外二次风量和外二次风旋流强度,获得最佳燃烧工况。

燃尽风及侧燃尽风调风器将燃尽风分为两股独立的气流送入炉膛,中央部位的气流为直流气流,它速度高、刚性大;外圈气流是旋转气流,离开调风器后向四周扩散,用于和靠近炉膛水冷壁的上升烟气进行混合。外圈气流的旋流强度和两股气流之间的风量分配均可进行调节,各层燃烧器总风量的调节通过风箱入口风门执行器来实现调节。

2.4 锅炉热偏差预测模型

在训练的过程中,第一层激励函数为tansig,第二层激励函数为purelin,学习率为0.02,转动动量为0.8,最大训练次数为400 000,最小误差为0.000 000 1。

参数设置完毕,就可以训练神经网路模型。由于BP神经网络的误差反向传递,经过N次误差迭代训练后,模型输出误差小于期望误差,则神经网络训练完毕。经过N次计算后的神经网络三层参数的权值与阈值分别存储到数据库,供在线优化热偏差模型使用。

经过训练后的神经网络模型参数,当实际热偏差工况比较恶劣的时候,通过选择修改热偏差模型参数的输入值,调整模型输出值;当模型输出值较优的时候,记录对应的模型输入参数值,并显示到人机交互界面,供运行人员修改,见图3。

2.4.1 墙式切圆锅炉600 MW 工况预测模型

墙式切圆锅炉600 MW工况预测模型输入参数见表1。

表1 试验机组运行参数与配风

隐含层为隐节点,数量为30个。

模型输出参数:锅炉高温受热面(屏式过热器、末级过热器、末级再热器)最大屏间热偏差系数(见表2)。

表2 末过热偏差系数最大值试验效果

由表2可知:墙式切圆锅炉的热偏差预测模型最大误差1.79%,最小误差为0.30%,热偏差模型预测值与期望值具有较好准确性。

2.4.2 前后墙对冲燃烧锅炉1 000 MW 预测模型

前后墙对冲燃烧锅炉在燃烧过程中,控制变量比墙式切圆的变量要少很多,运行的手段相对简单,一次风对锅炉高温受热面热偏差影响比切圆燃烧锅炉要大,因为前后墙对冲燃烧锅炉高温受热面热偏差图形会随燃烧器投运发生变化[7],而燃烧器投运与一次风密切相关,所以在模型预测及优化热偏差的过程中引入一次风等影响因素。

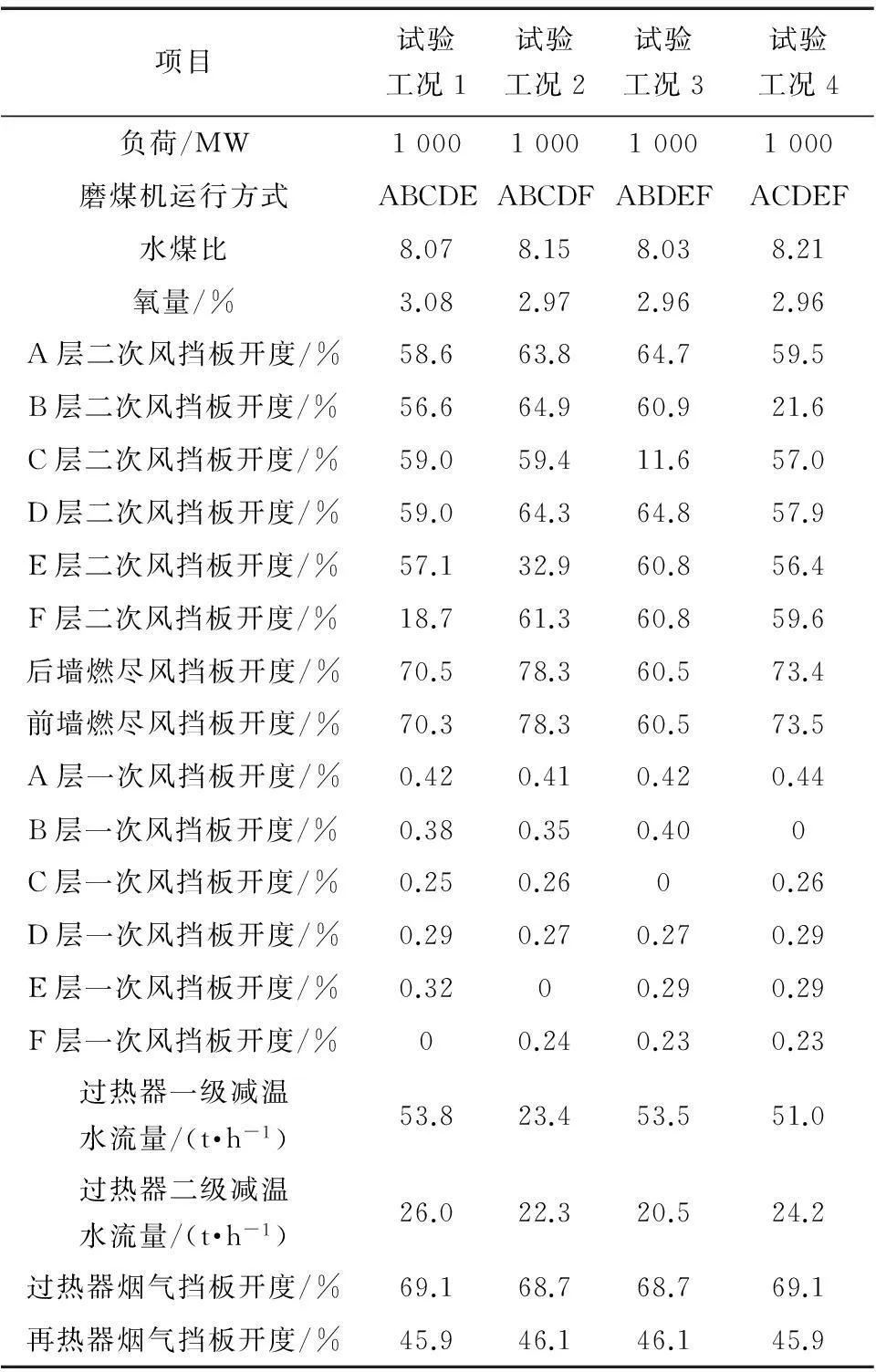

前后墙对冲燃烧锅炉1 000 MW预测模型输入参数见表3。

表3 试验机组运行参数与配风

隐含层为隐节点,数量为30个。

模型输出参数:锅炉高温受热面(屏式过热器、末级过热器、末级再热器)最大屏间热偏差系数(见表4)。

由表4可知:前后墙对冲锅炉热偏差预测模型最大误差-1.60%,最小误差为0,热偏差模型预测值与期望值具有较好准确性。

表4 末过热偏差系数最大值试验效果

3模型参数的灵敏度分析

3.1 模型参数对模型输出的灵敏度分析

参数的灵敏度分析是计算各系统参数对系统输出的影响因子,从而对系统参数进行优选。

(4)

式中:oj、oi表示第j个和第i个节点的输出;wji表示第i个节点和第j个节点的连接权;αi为该节点的重视程度系数(0或1);f为激活函数(sigmodal 函数)。

引入αi后,如果αi=0,节点i对网络的其余部分没有影响,相当于删除了该节点;如果αi=1,节点i就是一个传统的节点。于是隐节点i的灵敏度可表示为:

ρ=Eαi=0-Eαi=1

(5)

(6)

(7)

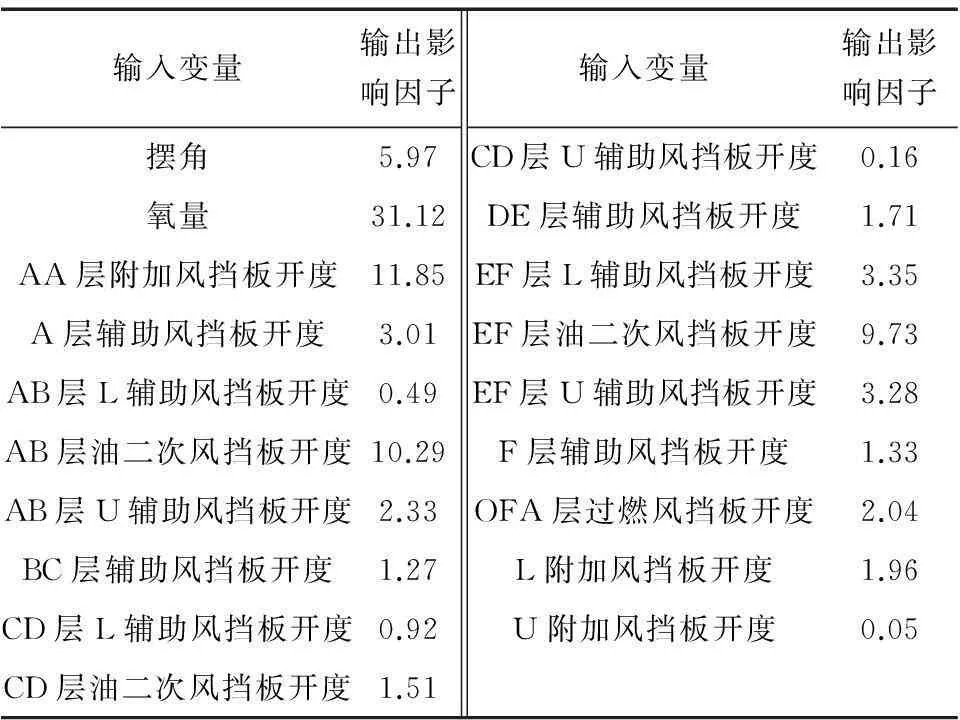

3.2 墙式切圆锅炉600 MW工况风门开度对末级过热器屏间热偏差灵敏度分析

墙式切圆锅炉600 MW工况风门开度对末级过热器屏间热偏差灵敏度分析见表5。

表5墙式切圆锅炉600 MW工况灵敏度分析

%

由表5可知:对于墙式切圆燃烧锅炉,影响末级过热器热偏差的主要因素有氧量和AA层附加风。

3.3 前后墙对冲燃烧锅炉1 000 MW工况风门开度对末级过热器屏间热偏差灵敏度分析

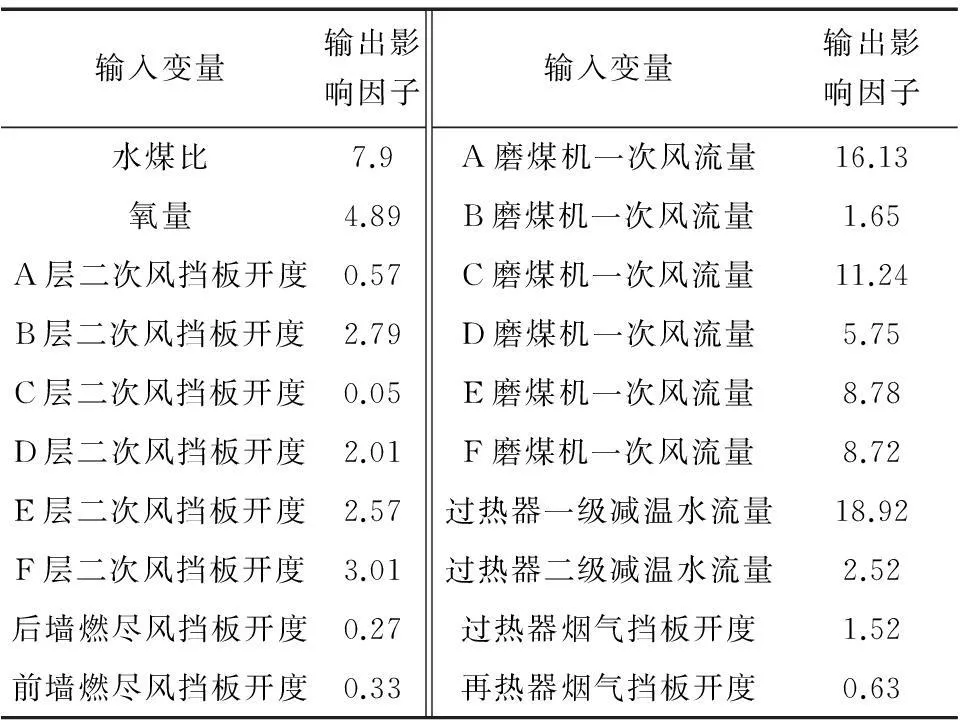

前后墙对冲燃烧锅炉1 000 MW工况风门开度对末级过热器偏差灵敏度分析见表6。

表6 前后墙对冲燃烧锅炉1 000 MW工况灵敏度分析 %

由表6可见,对于前后墙对冲燃烧锅炉,影响末级过热器热偏差的主要因素有:A磨煤机一次风流量、C磨煤机一次风流量和过热器一级减温水流量。

3.4 参数灵敏度分析意义

对于神经网络模型预测而言,首先要找到一个拟合度十分良好的热偏差模型;其次对于输入参数而言,每一个输入参数发生微小变动,模型输出变化越大的则灵敏度越高,模型输出变化忽略不计的灵敏度越低。

在神经网络拟合较好的模型下,输入参数对输出参数的灵敏度分析越高,在实际运行中为了找到最佳手段调整锅炉高温受热面热偏差,通过分析热偏差预测模型输入参数的灵敏度,灵敏度越高,热偏差调整动态过程中的优先级越高。

4结语

热偏差预测模型引入三层BP神经网络模型,建立锅炉高温受热面热偏差系数与锅炉运行参数映射关系,进而建立锅炉高温受热面热偏差的预测模型,进而在锅炉高温受热面热偏差较大工况发生时,找到最佳调节手段,动态调节锅炉运行参数,以降低锅炉高温受热面热偏差。

通过神经网络模型方法研究了墙式切圆燃烧锅炉和前后墙对冲燃烧锅炉末级过热器屏间热偏差最大值的神经网络预测模型,并检验了模型预测值和实际值之间的误差。通过引入神经网络模型参数的灵敏度分析,计算各个输入变量的神经网络模型灵敏度,进而确定实际运行过程动态调整锅炉热偏差的优先级,从而指导锅炉运行人员优化调整热偏差:

(1) 通过神经网络建立锅炉配风方式与高温受热面热偏差的模型是可行的。

(2) 通过神经网络模型的灵敏度分析,建立锅炉运行优化调整运行参数的优先级。

(3) 墙式切圆燃烧锅炉运行过程中,可通过调整二次风门开度来改善锅炉高温受热面热偏差。

(4) 前后墙对冲燃烧锅炉运行过程中,调整一次风比二次风对降低高温受热面热偏差反而更加有效。

参考文献:

[1] 魏海坤. 神经网络结构设计的理论和方法[M]. 北京:国防工业出版社,2005:10-15.

[2] 谢剑文,黄启龙,杨红权,等. 600 MW超临界锅炉炉内分级送风比例对高温受热面热偏差的影响[J]. 神华科技,2009,27(1):51-54.

[3] 唐从耿,刘丛涛,张裕嘉,等. 锅炉受热面热偏差的改进措施[J]. 动力工程,2006,26(6):773-779.

[4] 丁士发,陈朝松,刘平元,等. 角动量流率在大容量锅炉受热面超温爆管改造中的应用[J]. 动力工程,2003,23(2):2294-2297.

[5] 郭增辉. 浅析四角切圆燃烧锅炉热偏差产生的原因及治理措施[J]. 机电信息,2013(36):54-55.

[6] 祁永峰. 国产660 MW超超临界锅炉热偏差调整[J]. 电力科学与工程,2013,29(3):74-78.

[7] 王孟浩. 大容量电站锅炉过热器再热器温度偏差原因及防治对策[J]. 锅炉技术,1992,23(3):1-11.

声明

为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊已被《中文科技期刊数据库(全文版)》、《中国核心期刊(遴选)数据库》、《中国学术期刊网络出版总库》及CNKI系列数据库收录,有关作者文章著作权使用费与本刊稿酬一次性给付。如作者不同意文章被收录,请在来稿时向本刊声明,本刊将做适当处理。

A Thermal Deviation Prediction Model for the High-temperature Heating Surface of Ultra Supercritical Boilers

Yang Kaixuan, Ding Shifa, Tao Li, Chong Pei’an

(Shanghai Power Equipment Research Institute, Shanghai 200240, China)

Abstract:A mapping model of boiler operating mode and thermal deviation was established based on BP neural network, while a sensitivity analysis was made on input variables of the model to find the main factors that affect the thermal deviation of high-temperature heating surfaces under the condition of high boiler thermal deviation, so as to provide suggestions to lower the peak temperature of tube walls, slow down the formation rate of oxide scales, reduce the risk of explosive accidents, and therefore improve the safety of boiler operations.

Keywords:ultra supercritical boiler; high-temperature heating surface; thermal deviation; prediction model; sensitivity analysis

中图分类号:TK222

文献标志码:A

文章编号:1671-086X(2016)02-0071-06

作者简介:杨凯镟(1983—),男,工程师,主要从事电站锅炉性能计算软件开发工作。E-mail: yangkaixuan@speri.com.cn

基金项目:国家核电员工自主创新项目(SNP-KJ-CX-2013-15)

收稿日期:2015-09-18