超超临界机组100%容量给水泵汽轮机运行异常分析

2016-04-11沈峰

沈 峰

(国电科学技术研究院, 南京 210031)

运行与改造

超超临界机组100%容量给水泵汽轮机运行异常分析

沈峰

(国电科学技术研究院, 南京 210031)

摘要:针对配置单台100%容量给水泵汽轮机的超超临界机组升负荷过程中,给水泵汽轮机突然出现高压进汽调节阀开启的异常情况,结合给水泵汽轮机运行容量和运行效率,对给水泵汽轮机凝汽器真空泵运行方式、循环水流量、凝汽器背压、给泵汽轮机效率等因素进行全面分析,最终查明给水泵再循环门泄漏是给水泵汽轮机运行异常的根本原因。更换再循环门后,给水泵汽轮机运行正常,机组带负荷能力恢复正常。

关键词:给水泵汽轮机; 真空; 效率

超超临界机组配置单台100%容量汽动给水泵组,由于设备数量少,系统简单,便于维护和管理;机组变负荷时,不需要切换泵的运行方式,易于操作控制,且相对于50%容量给水泵组效率提高约2%[1-2]。但单台给水泵汽轮机故障直接影响机组的带负荷能力,因此研究影响给水泵汽轮机正常运行的各种因素就显得尤为重要。

笔者针对单台100%容量给水泵汽轮机运行异常情况,通过试验手段,结合给水泵汽轮机的效率和出力,分析给水泵汽轮机运行异常的主要原因并提出解决方案。

1超超临界机组给水泵配置概况

国内超超临界机组给水泵配置方式主要是2台50%容量汽动给水泵组,以华能金陵、大唐吕四等电厂为代表;或在此基础上,增加1台25%~50%电动泵作为启、备用,以国电北仑港、华能玉环等电厂为代表;另外,外高桥三期、Heilbronn 7号等机组采用单台100%容量汽动给水泵组的方式。

早期国内外超超临界机组配备的单台100%容量给水泵组汽轮机均由ABB、Alstom、Siemens等国外厂家生产。国内杭州汽轮机厂引进Siemens公司技术后,设计、制造的积木块系列汽轮机,作为单台100%容量给水泵汽轮机,应用于国内660 MW超超临界汽轮机组。国电九江7号、国电布连等机组均配置国内某汽轮机制造厂生产的单轴、单缸、反向双分流结构,型号为WK63的给水泵汽轮机。

2单台100%给水泵汽轮机运行异常

国内某火电厂汽轮机为上海汽轮机厂和德国Siemens公司联合设计制造的660 MW超超临界机组,型号为N660-27/600/600,配备单台100%容量给水泵汽轮机。该汽轮机采用节流调节,由上向下进汽和从上向下排汽的结构,两排汽出口分别进入给水泵汽轮机单独的凝汽器。凝汽器循环水与主机循环水共用母管,通过联络门进行流量调节。

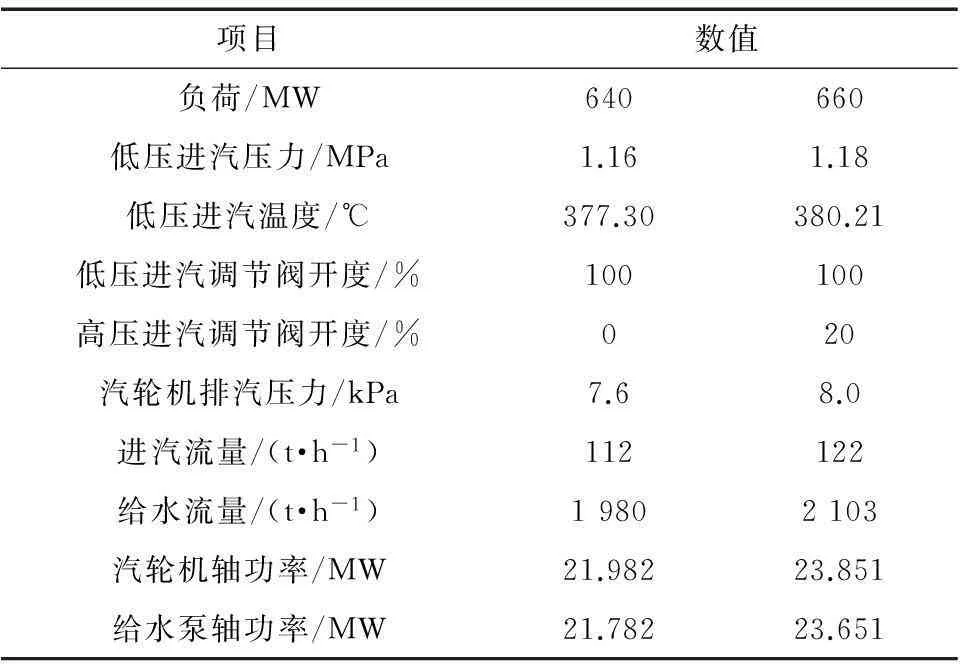

给水泵汽轮机低压进汽由四段抽汽提供,高压进汽由再热冷段蒸汽提供。机组升负荷至额定时,给泵汽轮机进汽出现异常情况,具体参数见表1。

表1 机组升负荷过程给水泵汽轮机主要参数

正常情况下,低压汽源是完全可以满足负荷要求,而不需要开启高压汽源。给水泵汽轮机影响机组运行负荷主要有两个因素:给水泵汽轮机的出力能力和给水泵汽轮机的运行效率。

3给水泵汽轮机运行分析

3.1 出力能力

结合机组在运行过程中给水泵汽轮机的出力情况,统计给水泵设计轴功率与实际轴功率(见表2)。

由表2可见:额定负荷下,设计给水泵汽轮机轴功率较给水泵轴功率偏高约3.67%,且实际给水泵轴功率高于设计给水泵最大轴功率。给水泵汽轮机出力能力达到设计给水泵运行要求。

3.2 运行效率

给水泵汽轮机的进汽参数、凝汽器背压等参数直接影响运行效率;同时,真空泵运行方式、循环水流量、凝汽器换热效率、给水泵汽轮机进汽参数又影响汽轮机的运行背压。

3.2.1 凝汽器真空泵运行方式

给水泵汽轮机真空泵通常运行方式为一用一备。由于现场原因无法进行真空严密性试验,因此改变真空泵的运行方式,通过凝汽器真空的变化值来判断真空泵能否满足凝汽器的运行要求。

在560 MW负荷运行条件下,给水泵进口流量为1 790 t/h,此时给水泵汽轮机进汽完全由低压汽源供给,流量为100 t/h。正常单真空泵运行时,给水泵汽轮机背压为9.40 kPa,维持各运行参数不变,开启备用泵,在2台真空泵同时运行条件下,给水泵汽轮机背压稳定在9.20 kPa,背压降低0.2 kPa,背压变化较小。因此单台真空泵运行基本能满足给水泵汽轮机运行要求。

3.2.2 凝汽器循环水流量

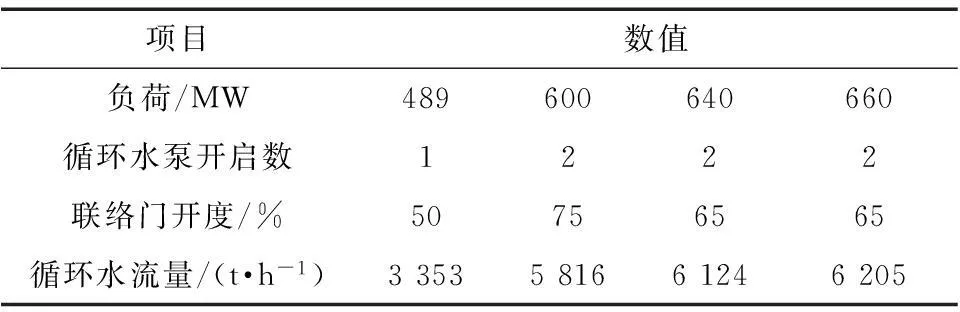

给水泵汽轮机循环水流量通过母管联络门进行调节,在不同的开度下,通过计算循环水流量,继而判断其能否满足运行需要。

给水泵汽轮机设计循环水流量为5 832 t/h,机组负荷较低且单循泵运行时,循环水流量偏低,但由于进汽量较小,热负荷偏低,背压影响较小,且给水泵汽轮机出力余量大,仍能满足运行要求(见表3)。

表3 不同循泵运行方式下循环水流量

随着机组负荷的提高,循环水泵采用双泵运行,循环水联络门开度超过65%时,进入给水泵汽轮机循环水流量均能达到设计要求。

3.2.3 给泵汽轮机背压

凝汽器换热效率是影响凝汽器背压的重要原因;而实际运行过程中,由于凝汽器换热的材质不尽相同,各材质自身的传热系数也不相同。凝汽器传热系数[3]与循环水流量的关系为:

(1)

式中:A为凝汽器冷却面积,m2;Qw为循环水流量,kg/s;cp为循环水比热容,J/(kg·K);θ1、θ2分别为循环水进、出口温度, ℃。

传热系数通过循环水流速、进口温度,凝汽器清洁系数修正后,凝汽器背压[3]可由下列方程确定:

(2)

在双循环水泵开启,且联络门开度超过65%的运行条件下,由于循环水流量基本能达到设计值,因此循环水流量均采用设计流量来进行分析。

在不同的循环水进口温度下,凝汽器背压与设计值基本可以对应,给水泵汽轮机凝汽器背压正常,见图1。

3.2.4 给泵汽轮机的效率

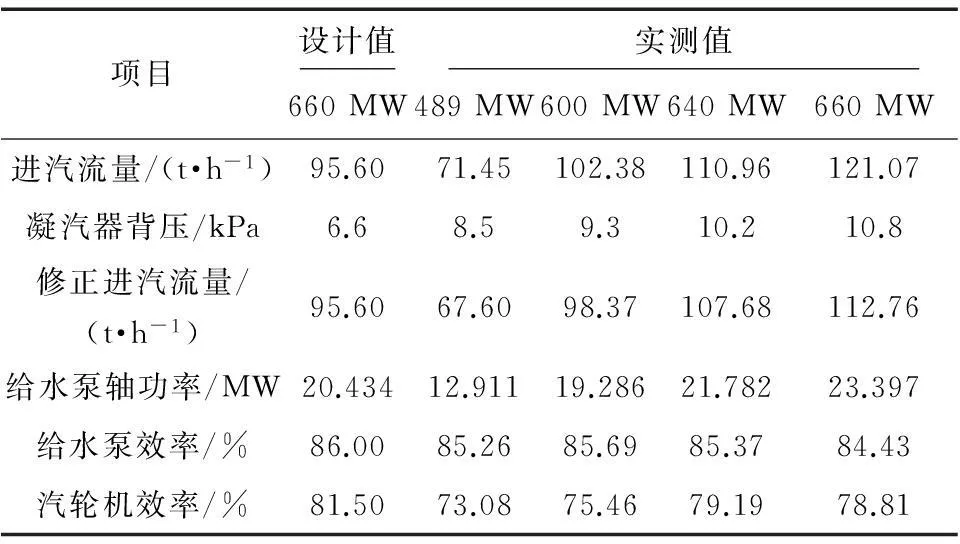

通过计算不同负荷下对应的给水泵汽轮机效率,并与设计值进行比较,结果见表4。

表4 给水泵汽轮机运行数据

由表4可知:在不同负荷下,给水泵效率基本达到设计值;在90%负荷以上,给水泵汽轮机效率均超过75%,均低于设计值。

负荷640 MW时,修正后的进汽流量较设计值偏高12.4%,背压升高,给水泵汽轮机运行偏离设计运行最佳工况,造成给水泵汽轮机效率偏低。

同时在给水泵汽轮机低压进汽门全开、高压进汽门全关状态下,此时给水泵低压进汽流量已达最大值,给水泵轴功率达21.78 MW,超过设计额定功率10.5%。这表明给水泵汽轮机效率偏低,但其出力仍然可以满足带负荷要求。

3.3 给水泵进、出口给水流量

通过对真空泵运行方式、循环水流量、给水泵汽轮机的背压、给泵汽轮机的效率等参数进行分析总结,给水泵汽轮机均能满足设计以及运行要求,但给水泵轴功率却明显偏高。

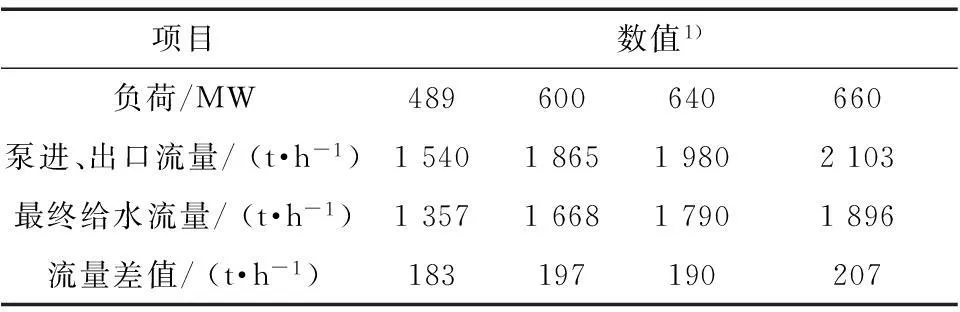

对给水泵进、出口给水量以及进入锅炉的最终给水流量进行比较,给水泵进、出口流量较最终给水流量偏高约200 t/h。而造成偏差的直接原因是给水泵再循环门泄漏,导致给水泵出口给水没有全部进入给水母管,而通过再循环门再次返回给水泵入口(见表5)。

表5 给水泵进、出口流量及最终给水流量

注:1)再热减温水流量为0。

机组运行负荷至640 MW时,关闭再循环阀前、后闸阀,给水泵汽轮机进汽流量下降至96 t/h,给水泵进、出口流量下降约190 t/h,继续升负荷至额定,高压汽源进汽门处于关闭状态,给水泵汽轮机进汽流量为102 t/h,四段抽汽可以满足运行负荷要求。

通过查找历史数据,对比不同时期给水泵进、出口流量与最终给水流量的差值,见表6。

由表6可知:在半年内,给水泵再循环门泄漏量提高约150 t/h。

根据现场情况判断,随着再循环门泄漏量增加,以及背压的升高,给水泵汽轮机高压调节阀开启所对应的负荷点将继续降低。在极端条件下,低压、高压汽源调节阀均全开,给水泵汽轮机进汽量达到最大,其出力仍不能满足机组升负荷需要。

4结果及措施

针对给水泵再循环门泄漏的情况,对其进行解体发现,阀门内部控制开关的螺杆已部分脱落,在全关指令下,再循环门并不能完全关闭。更换再循环门,机组启动升负荷至额定,给水泵汽轮机进汽均由四段抽汽提供,给水泵组运行正常。

为了防止汽蚀,给水泵再循环门动作设定流量为800 t/h,对应负荷约290 MW;但由于电网调度,夜间低负荷调度指令为280 MW,再循环电动门经常启动,在高压给水冲刷下,大大降低了再循环电动门的控制能力。结合给水泵再循环汽蚀裕量以及电网调度的要求,给水泵再

循环门动作流量调整为710 t/h,对应负荷约258 MW。在保证给水泵安全控制前提下,降低了再循环电动门的动作次数,提高了再循环门的使用寿命。

5结语

给水泵汽轮机作为辅机系统重要的设备,对机组正常、稳定运行起了至关重要的作用。较多台给水泵汽轮机配置的机组,单台100%容量给水泵汽轮机在重视设计出力、效率及工艺制造水平的同时,其对应的热力系统及运行要求也更为苛刻。只有满足这样严格的要求,才能发挥单台100%容量给水泵汽轮机的优势。

参考文献:

[1] 沈坚,黄兆华,陈昕,等. 1 000 MW 火电机组给水泵组配置对机组运行的影响[J].节能,2013(1):39-42.

[2] 俞兴超. 1 000 MW超超临界火电机组给水泵配置及分析[J].华东电力,2008,36(9):90-94.

[3] 国家发展和改革委员会. DL/T 1078—2007 表面式凝汽器运行性能试验规程[S]. 北京:中国电力出版社,2008.

Analysis on Operational Failure of Single 100% Capacity Feed-water Pump Turbine in an Ultra-supercritical Unit

Shen Feng

(Guodian Science and Technology Research Institute, Nanjing 210031, China)

Abstract:For the abnormal condition occurring to the HP governing valve during load-up process of a single 100% capacity feed-water pump turbine in an ultra-supercritical power unit, comprehensive analysis was conducted on the influencing factors, such as the operation mode of condenser vacuum pump, circulating water flow rate, condenser back pressure and the efficiency of feed-water pump turbine, etc., based on the capacity and efficiency of the feed-water pump turbine. The fault was finally found to be caused by the leakage in the recirculation valve. The unit can run normally now after the valve is replaced.

Keywords:feed-water pump turbine; vacuum; efficiency

中图分类号:TK267

文献标志码:A

文章编号:1671-086X(2016)02-0120-04

作者简介:沈峰(1984—),男,工程师,主要从事火电机组热力系统性能诊断研究。E-mail: mantis09@foxmail.com

收稿日期:2015-07-30