增压直喷汽油机排气歧管低周疲劳的研究*

2016-04-11刘凯敏张思远潘俊杰

刘凯敏,杨 靖,张思远,王 毅,孙 承,潘俊杰

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南大学先进动力总成技术研究中心,长沙 410082)

2016060

增压直喷汽油机排气歧管低周疲劳的研究*

刘凯敏1,2,杨 靖1,2,张思远1,2,王 毅1,2,孙 承1,潘俊杰1

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南大学先进动力总成技术研究中心,长沙 410082)

为了探索某增压直喷汽油机排气歧管在交变载荷作用下的低周疲劳,首先利用AVL-Fire软件对排气歧管进行内外流场CFD分析,得到排气歧管的热边界条件;然后把热边界条件映射到有限元网格,通过有限元分析计算出排气歧管瞬变循环工况下的温度场、应力场和应变场。最后利用疲劳分析软件计算出排气歧管的疲劳寿命。结果表明,排气歧管疲劳寿命预测合理反映了在交变载荷和高温的共同作用下排气歧管低周疲劳损伤区域的寿命,验证了该预测方法的有效性和准确性。

直喷汽油机;排气歧管;热边界条件;低周疲劳;AVL-Fire

前言

排气歧管是发动机排气系统的关键部件之一,发动机在运行过程中高温排气会使排气歧管产生较大的热应力和热变形,同时由于发动机振动和运行工况的复杂多变使排气歧管容易因热疲劳而断裂,进而影响其工作可靠性和使用耐久性[1]。

新型大功率发动机,由于不断增加的平均有效压力,导致热负荷越来越接近零件的承受极限[2],对内燃机高温零件的耐疲劳性能提出了严苛要求。文献[3]中研究了内燃机缸体-冷却液的流固耦合模型的稳态共轭传热。文献[4]中研究了非稳定热边界的效应。由于发动机受热零件(缸盖、活塞、排气歧管等)在运行过程中不断受热冲击而可能产生热疲劳破坏,因此热疲劳问题也一直备受关注。文献[5]中利用流固耦合方法计算了“缸体-缸垫-缸盖”一体化传热,预测了热机疲劳安全因子,并根据模拟计算成功修改了计算方案。文献[6]中利用有限元分析深入探讨了活塞疲劳的根源,并得到试验验证。

高温低周疲劳,一般指高温条件下服役的构件或材料达到疲劳失效的循环次数小于104~105次的疲劳[7]。目前国内外针对发动机高温零件的低周疲劳的研究较少,考虑复杂应力状态的研究则更少。排气歧管处于高温的环境中,并且承受着交变载荷的作用,排气歧管的材料会出现高温低周疲劳破坏。本文中根据某增压直喷汽油机的排气歧管开裂试验,对其高温低周疲劳进行了分析研究。

1 基本原理

1.1 热流固耦合理论

根据能量守恒定律,在流固耦合界面处,固体传出的热量等于流体吸收的热量。采用联接实体的Fourier热传导方程和流体的对流换热控制方程来描述这一守恒[2]。

(1)

式中:Kcond为固体的导热系数;qconv为热交换量;hconv为局部对流换热系数;Tf为流体温度;Tw为壁面温度。

在流体区域,流体与壁面的对流换热边界条件采用k-ε湍流模型来确定,标准的k-ε湍流模型的输运方程[8]如下。

湍动能k方程:

(2)

湍流耗散率ε方程:

(3)

式中:t为时间;ρ为密度;xi和xj为方向矢量;ui为速度;μ和μt分别为层流黏度及湍流黏度;Gk为由层流速度梯度产生的湍动能;Gb为由浮力产生的湍动能;C1ε,C2ε和C3ε为经验常数;σk和σε为k和ε的湍流普朗特数。

在固体区域,内燃机固体结构的传热为稳态导热问题,其控制方程为

(4)

式中:kx,ky和kz为沿x,y和z方向的热传导系数。

1.2 高温低周疲劳理论

低周疲劳是局部峰值应力高于材料屈服点,循环周次低于105且低频加载的疲劳现象[9]。当环境温度高于材料熔点的30%时,则认为材料或构件处于高温环境中,此时材料不仅产生瞬时的弹、塑性应变,也会产生蠕变和松弛,其疲劳特性受到多种因素的共同作用,寿命评估也同常温环境下的疲劳规律不同[10]。为预测排气歧管在高温条件下的疲劳寿命,采用修正线性损伤求和模型[11]。

(5)

Df=∑(ni/Nfi);Dc=∑(tj/tRj)

(6)

式中:Nfi为材料在应力幅值Δσi下的疲劳破坏寿命;ni为材料在应力幅值Δσi下的疲劳循环次数;tRj为材料在平均外力σj下的蠕变破坏时间;tj为材料在平均外力σj下的作用时间;A为交互作用系数;Df为疲劳损伤量;Dc为蠕变损伤量;D为总的损伤变量。

2 方案介绍

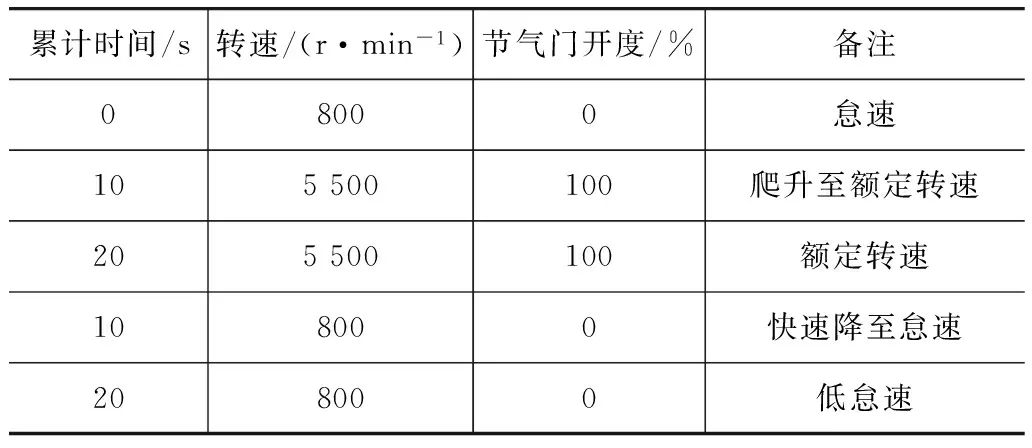

为研究发动机排气歧管的高温低周疲劳,控制发动机试验运行条件,一个循环总运转时间为60s,如表1所示。本文中按照试验运行条件计算发动机两个瞬态工作循环,如图1所示。

表1 试验运行条件

图1 试验循环

3 外流场计算

外流场计算模拟试验台架上的风扇冷却过程,计算域尺寸长3m,宽3m,高2m。图2为外流场计算模型网格(顶面和侧面已隐藏),共生成2 148 469个单元,为了计算结果的准确性,将发动机划分为不同的壁面边界。根据试验情况,进口风量为0.9kg/s,温度为303.15K;出口为静压100kPa,温度为305K。壁面温度根据发动机怠速工况、额定转速工况的试验情况分别给定。

图2 外流场CFD计算网格

4 内流场计算

图3 排气歧管内流场CFD计算网格

图4 额定转速工况进出口边界条件

利用AVL-Fire软件计算1 440°CA范围的内流场,图3为排气歧管内流场计算网格,共生成251 702个单元。为保证计算的稳定性,进出口建立拉伸层。边界条件通过一维商业软件GT-Power计算得到,其中各缸进口给定随曲轴转角变化的流量及温度,出口给定随曲轴转角变化的静压及温度。图4为发动机在5 500r/min、节气门全开的额定转速工况下的进、出口边界条件。怠速工况(800r/min,节气门开度为0)进、出口边界条件求解方法与额定转速工况相同,为了节省文章篇幅,本文中没有给出。

5 排气歧管温度场计算

5.1 网格划分

采用Hypermesh对排气歧管进行网格划分,共生成555 736个单元,135 946个节点,其网格如图5所示。

图5 排气歧管有限元网格

5.2 热边界条件

CFD计算之后,把热边界映射到有限元面网格,得到有限元软件可以读取的文件。额定转速工况的外壁面热边界条件如图6和图7所示;内壁面热边界条件如图8和图9所示。怠速工况的内、外壁面热边界条件求解方法与额定转速工况相同,本文中没有给出。

图6 外表面流体温度

图7 外表面换热系数

图8 内表面流体温度

图9 内表面换热系数

5.3 材料属性

排气歧管材料为RQTSi4,其密度为7.85×10-9t/mm3,泊松比为0.28,室温抗拉强度σb≥480MPa;分析中材料在不同温度下的应力-塑性应变曲线如图10所示。其它随温度变化的参数如表2所示。

图10 材料在不同温度下的应力-塑性应变曲线

温度/℃线膨胀系数/10-6弹性模量/GPa热传导率/(W·(m·K)-1)2012.6620251.0810012.6620048.9920013.4718942.7140014.4116735.5980012.64-25.96

图11 额定转速工况(30s)排气歧管温度场

图12 怠速工况(60s)排气歧管温度场

5.4 温度场计算

图11和图12分别给出了额定转速工况(30s)和怠速工况(60s)排气歧管温度场计算结果。由图可见,额定转速工况歧管最高温度为730.7℃,怠速工况排气歧管最高温度为333.5℃,排气歧管高温区域分布大体一致,均出现在4个支管交汇处内侧附近,主要原因:(1)根据图6~图9的热边界条件,在歧管气流交汇处,高温排气汇集于此,热流密度大,排气温度和换热系数都较高;(2)由于涡轮机的阻挡,鼓风机不能很好地冷却排气歧管交汇处内侧表面,散热效果较差,加上此处堆积的材料较厚,热阻较大,故温度增高。总之,排气歧管温度场分布是各种热环境共同作用的结果。

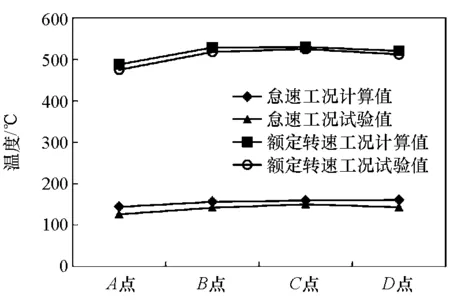

6 试验验证

图13 台架试验

台架试验如图13所示,排气歧管温度测点布置及测量所用红外温度测量仪如图14所示。试验值与计算值结果对比如图15所示。由图可见,计算值与试验值相差很小,能较真实地反映实际物理现象。

图14 测点布置及红外温度测量仪

图15 测点温度对比

7 排气歧管热应力与应变计算

图16和图17分别给出了额定转速工况(30s)和怠速工况(60s)排气歧管热应力计算结果。额定转速工况最大热应力为103.8MPa,出现在发动机1缸与2缸排气歧管交汇处X点。怠速工况最大热应力为61.23MPa,出现于1缸与2缸排气歧管交汇处Y点。图17中发动机运转一个工作循环60s时,排气总管涡壳位置附近同样出现热应力集中现象。对比图11和图12排气歧管温度场可知,此处温度梯度较大,且材料在膨胀方向较厚实,热膨胀受阻大,所以热应力较大。

图16 额定转速工况(30s)排气歧管热应力

图17 怠速工况(60s)排气歧管热应力

图18 排气歧管热应力较大位置点

图19 取点位置热应力对比

为了观察排气歧管热应力随时间的变化过程,选取几个热应力集中位置点,如图18所示。图19为排气歧管取点位置最大等效热应力在发动机一个工作循环中的变化情况。由图可见,循环开始时(0~10s),由于排气歧管给定了初始壁面温度条件,发动机由怠速爬升至额定转速过程中,随着排气歧管传热的进行,取点位置热应力呈现先减小后增大的趋势。保持额定转速(10~30s)和怠速工况(40~60s)加热过程中,热应力持续增大。排气歧管热应力在工作循环过程中的周期性变化,会导致热应力较大部位产生疲劳破坏。

选取点F来研究塑性应变,等效塑性应变,黏性应变和蠕变应变随时间的变化关系,如图20和图21所示。其中,等效塑性应变是整个变形过程中塑性应变的累积结果,一般采用等效塑性应变衡量是否发生疲劳损伤的指标。由图20可见,在循环过程中,排气歧管的塑性变形是不断变化的,在30s时,塑性应变和等效塑性应变产生一个大的阶跃,这是由于发动机工况突然降低到怠速工况所致。排气歧管在周期性的温度作用下,某些塑性变形区域可能会出现随着温度的变化产生拉应力和压应力的状态转变,这两种应力均会对疲劳破坏产生不同程度的影响。高温下的疲劳特性和寿命预测要比室温下复杂的多。在与时间相关的热激活过程之间具有非常复杂的相互作用,其中包括与机械疲劳机理共同作用的环境因素、蠕变和松弛等因素。如频率、蠕变和黏性这样一些在室温下无关紧要的因素,在高温下却相当重要。由图21可见,黏性应变和蠕变应变在一个循环中的变化趋势相同,都在33s时达到最大值,黏性应变最大值为0.009 03,蠕变应变最大值为0.006 1。在高温工作的环境中,蠕变应变和黏性应变也是造成疲劳损伤不可忽略的因素。

图20 点F塑性应变与等效塑性应变时间历程

图21 点F黏性应变与蠕变应变时间历程

图22 点G位置不同时刻应变指标对比

为了更好地验证塑性应变、黏性应变和蠕变应变随时间的变化,图22给出了发动机在一个工作循环G点区域(为了节省文章篇幅,只截取加强筋附近部分)30和60s的各应变对比。由图可见,在一个循环过程中,排气歧管的塑性、黏性和蠕变变形情况是不断变化的。不同时刻的应变分布范围以及大小都有所差别。

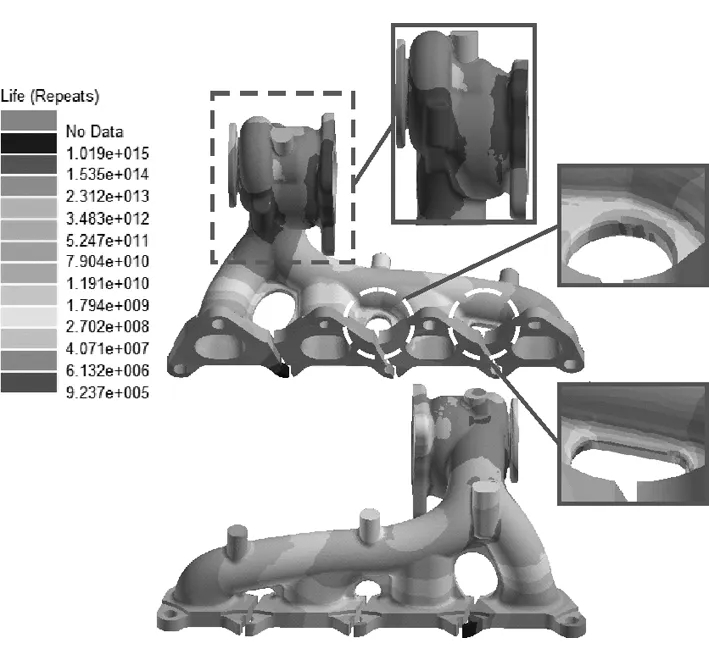

8 排气歧管疲劳寿命预测

图23 排气歧管寿命预测

为准确预测排气歧管疲劳寿命,综合考虑排气歧管温度场、应力场和应变场的计算结果,利用疲劳分析软件nCode Designlife计算得到排气歧管的疲劳寿命,如图23所示。最低循环寿命为9.237×105,出现在排气歧管交汇处内侧表面,在1缸与2缸、2缸与3缸的加强筋位置的循环寿命为6.132×106,有效反映了前面排气歧管温度场、热应力和应变共同作用下分析预测的低周疲劳损伤部位寿命情况。

9 结论

(1) 排气歧管怠速工况最高温度为333.5℃,额定转速工况最高温度为730.7℃,通过试验验证,排气歧管温度计算值与试验值相差很小,能较真实地反映实际物理现象;

(2) 高温环境下,排气歧管热应力与应变随循环工况不断变化,热应力与应变较大区域集中在排气歧管交汇处内侧表面,以及1缸与2缸和2缸与3缸加强筋过渡区域;

(3) 综合考虑排气歧管温度场、热应力和应变计算结果,预测排气歧管最低循环寿命为9.237×105,出现在歧管交汇处内侧表面,在1缸与2缸、2缸与3缸的加强筋位置的循环寿命为6.132×106;

(4) 通过流固耦合及其疲劳计算方法,可以较为准确地预测排气歧管换热条件和温度、热应力与应变的分布,有效分析内燃机高温零件的低周疲劳损伤状况。

[1] 董非,蔡忆昔,范秦寅,等.内燃机排气歧管瞬态热流体-热应力耦合仿真的研究[J].汽车工程,2010,32(10):854-859.

[2] 邓帮林,刘敬平,杨靖,等.基于双向流固耦合的汽油机排气歧管热应力分析[J].内燃机学报,2012,29(6):549-554.

[3] 王虎,桂长林.内燃机缸体-冷却液流固耦合模型的共轭传热研究[J].汽车工程,2008,30(4):317-321,353.

[4] URIP E, LIEW K H, YANG S L, et al. Numerical Investigation of Heat Conduction with Unsteady Thermal Boundary Conditions for Internal Combustion Engine Application[C]. Proceedings of IMECE04 2004, ASME International Mechanical Engineering Congress and Exposition,2004:139-148.

[5] LONDHE A, YADAV V, MULEMANE A. A Multi-disciplinary Approach for Evaluating Strength of Engine Cylinder Head and Crankcase Assembly Under Thermo-structural Loads[C]. SAE Paper 2009-01-0819.

[6] CHA S W, HA E J, LEE K W, et al. Development of Fatigue Durability Analysis Techniques for Engine Piston Using CAE[C]. SAE Paper 2009-01-0820.

[7] 王正.疲劳与断裂及其在压力容器上的应用[M].北京:兵器工业出版社,1996.

[8] LAUNDER B E, SPALDING D B. Lectures in Mathematical Models of Turbulence[M]. Academic Press, London,1972.

[9] MANSON S S, DOLAN T J. Thermal Stress and Low Cycle Fatigue[M]. Journal of Applied Mechanics,1966,33:957.

[10] 福克斯 H O,等.工程中的金属疲劳[M].漆平生,徐桂琴,译.北京:中国农业机械出版社,1983:160-166.

[11] LAGNEBORG R, ATTERMO R. The Effect of Combined Low-cycle Fatigue and Creep on the Life of Austenitic Stainless Steels[J]. Metallurgical Transactions,1971,2(7):1821-1827.

Low Cycle Fatigue Study of Turbocharged Direct Injection Engine Exhaust Manifold

Liu Kaimin1,2, Yang Jing1,2, Zhang Siyuan1,2, Wang Yi1,2, Sun Cheng1& Pan Junjie1

1.HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082;2.ResearchCenterforAdvancedPowertrainTechnology,HunanUniversity,Changsha410082

In order to investigate the low cycle fatigue of the exhaust manifold in a turbocharged direct injection gasoline engine under alternate loading, a CFD analysis is carried out on the inner and outer flow field of exhaust manifold with software AVL-Fire first, with its thermal boundary conditions acquired. Then the thermal boundary conditions are mapped into the FE mesh, and the temperature, stress and strain fields of exhaust manifold under transient cycle conditions are calculated by a finite element analysis. Finally the fatigue life of exhaust manifold is calculated using fatigue analysis software. The results demonstrate that the fatigue life prediction of exhaust manifold reasonably reflects the life span of low-cycle fatigue damage areas in exhaust manifold under the coactions of alternate loading and high temperature, verifying the effectiveness and correctness of the prediction method adopted.

DI gasoline engine; exhaust manifold; thermal boundary condition; low cycle fatigue; AVL-Fire

*国家863计划项目(2012AA111703)和湖南省研究生科研创新项目(CX2015B088)资助。

原稿收到日期为2014年10月20日,修改稿收到日期为2014年12月25日。